变换装置节能提效探索

2023-11-29吕永平李老所

吕永平,李老所

(云南大为制氨有限公司生产技术部,云南 曲靖 655338)

前言

云南大为制氨有限公司 50万t/a 合成氨装置变换系统于2007年11月正式投产,针对Shell粉煤气化系统提供的粗煤气CO含量高(干基,下同,高达58%~62%),H2S含量高(0.8%),气体流量大(234 Km3/h)的特点,采用化工第四设计院开发的三段耐硫变换(一段耐硫中温变换+两段耐硫低温变换)工艺。在实际运行中出现第一变换炉温度偏高问题,为此,公司于2012年对变换装置进行了改造,新增了一台预变炉,解决了第一变换炉运行时温度偏高的问题,但变换装置出口CO含量相对国内同类装置还有较大的下降空间。2020年再次进行改造,将变换装置的预变炉整体更换为现第一变换炉的规格,同时增加一台换热器与原有的煤气换热器并联运行,改造后,变换装置出口一氧化碳从0.9%降至0.8%,2021年大为制氨开展合成氨装置产能提升,合成氨装置综合能力提升后,进入变换装置的煤气量将增加,变换装置系统阻力将进一步增加,出口CO含量将上涨,中压饱和蒸汽用量将增加,变换装置将是制约公司合成氨装置产能提升运行的短板。通过专题会讨论、研究后,提出开展变换装置节能提效技术研究。2022年10月对变换装置进行了技术改造,通过本次改造,变换装置出口CO降至0.6%,增加了经济效益,减少了外排的废气,降低了环保压力,达到国内同类装置的先进水平。

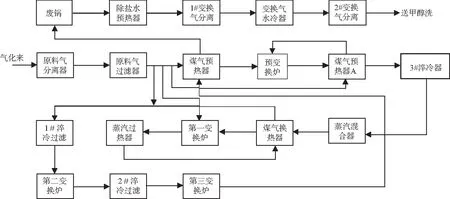

1 变换装置改造前工艺流程简述

来自煤气化的粗煤气(温度:170 ℃,压力:3.7 MPa)在原料气分离器中分离夹带的水份后进入原料气过滤器除去杂质,原料气过滤器出口的煤气分四股:其中一股流量约为总流量的30%经过FV04101作为出第一变换炉变换气的激冷气进1#淬冷过滤器;一股经过TV04105作为进第一变换炉变换气的激冷气;一股经过煤气预热器被第三变换炉出口变换气加热到220~260 ℃,一股经过煤气预热器A被预变炉出口变换气加热到220~260 ℃,煤气预热器出口和煤气预热器A出口被加热的煤气汇合后进入预变炉,在预变炉中,利用粗煤气中体积分数约20%的饱和水进行预反应。预变换炉出口CO体积分数为35~48%,经预反应后的煤气进入3#淬冷器进行激冷,进蒸汽混合器与外加中压蒸汽混合,再在煤气换热器中与来自第一变换炉的变换气换热到260~290 ℃ 后与TV04105来的煤气混合进入第一变换炉进行变换反应。

出第一变换炉变换气温度350~500 ℃,CO体积分数约7%(干基),该变换气经蒸汽过热器,将中压饱和蒸汽加热为中压过热蒸汽,将中压饱和蒸汽温度从 256 ℃ 过热到380~430 ℃ 后送管网,然后变换气通过煤气换热器冷却到 330 ℃ 后与经FV04101送来的煤气混合后进1#淬冷过滤器用工艺冷凝液激冷到 240 ℃ 再进第二变换炉继续进行变换反应。出第二变换炉变换气温度 370 ℃,CO体积分数约5%(干基),经2#淬冷过滤器用工艺冷凝液激冷到 230 ℃,进第三变换炉进行变换反应,出口的变换气 265 ℃,CO体积分数≤1.5%(干基),经煤气预热器换热到 240 ℃ 后经低压废锅产 0.5 MPa 蒸汽回收热量,再进两台并联的除盐水预热器预热除盐水,将除盐水从 40 ℃ 加热到 135 ℃,变换气和冷凝液混合物冷到 50 ℃,变换气在1#变换气分离器分离冷凝液后,进变换气水冷器中被冷到 40 ℃,在2#变换气分离器分离冷凝液后,去低温甲醇洗装置。

从1#变换气分离器、2#变换气分离器来的冷凝液进冷凝液闪蒸槽减压闪蒸,冷凝液经冷凝液泵加压后部分用于变换气激冷增湿降温,其余冷凝液送煤气化装置作为洗涤水。闪蒸气经闪蒸气水冷器冷却到 40 ℃,进闪蒸气分离器分离出冷凝液,冷凝液去水处理,闪蒸气去酸气总管或火炬。工艺流程简图见图1。

图1 变换改造前工艺流程

2 变换系统的技术特点

一氧化碳变换是在过量水蒸汽存在下进行的放热反应,降低反应的初始温度和增加中压蒸汽用量能推动化学反应朝正反应方向移动,对化学反应有利。

煤气由于经过了煤气化装置洗涤后降低了粉尘和灰含量,水含量接近于饱和,当催化剂床层温度低于该压力下条件下的露点温度时,会有液滴凝聚在催化剂表面上,造成催化剂强度下降、粉碎,使催化剂活性降低和使用寿命缩短,同时导致系统阻力增加,同时,当床层温度太高时,可能引发急剧放热的甲烷化副反应,另外歧化反应产生的析碳现象也可能发生。

变换工艺中,当中压饱和蒸汽用量不足时,变换出口CO含量上涨,造成变换出口有效气体成分下降,同时会发生超温现象,损坏设备,当中压饱和蒸汽用量过大时,有利于反应的进行,但过高的水汽比会增加变换吨氨耗中压饱和蒸汽用量,变换消耗过大。

3 运行中存在的问题

3.1 主要问题:

1)装置在90%负荷生产情况下,煤气换热器管程压差为 70 kPa,煤气换热器壳程和蒸汽过热器管程压差合计为 85 kPa,原料气过滤器压差为 20 kPa,除尘效果不明显,变换系统压差为0.57~0.6 Mpa,系统阻力高;

在高负荷(90%)生产时,变换系统阻力高,造成气化炉压力偏高,气化炉操作难度大,变换进口煤气管道压力高,变换系统阻力主要集中在煤气换热器及煤气换热器进出口管道和变换进口到煤气预热器设备上,为降低系统阻力,必须通过分负荷的方式,把负荷分到第二变换炉,这样大量高浓度煤气没有经过预变炉和第一变换炉反应就直接进入第二变换炉和第三变换炉,导致变换反应不完全,装置出口CO含量上涨。

2)第一变换炉使用高水汽比催化剂,中压饱和蒸汽耗量大。高负荷(90%)下,变换系统中压饱和蒸汽用量高时达到 69 t/h,导致变换系统吨氨耗中压饱和蒸汽量大。

3)在高负荷(90%)生产时,除盐水预热器出口变换气温度高时已达到 58 ℃,此管道设计温度 87.1 ℃,装置产能提升后,变换气量将增加,变换气中热量增加,此管道将发生超温现象。

4)2#淬冷器出口至第三变换炉入口管道焊缝已多次出现裂纹,修复使用,制约装置长周期稳定运行。

5)变换冷凝液泵出口至1#-3#淬冷器、气化冷凝液管腐蚀多次出现泄漏,制约装置长周期稳定运行。

6)在高负荷(90%)生产时,变换蒸汽过热器出口中压过热蒸汽温度在380~390 ℃ 运行,温度偏低,产能提升后,气化送出中压饱和蒸汽量将增加,进蒸汽过热器中压饱和蒸汽量将增加,导致出蒸汽过热器中压过热蒸汽温度将降低,达不到 380 ℃,不能满足氨压缩机运行要求。

3.2 主要原因:

通过对本装置及对同类型装置的考察,分析,研究,造成变换装置出口CO含量偏高、蒸汽消耗偏高、系统压差高及管道腐蚀的主要因素为以下5个方面:

1)变换系统阻力主要集中在煤气换热器及煤气换热器进出口管道和变换进口到原料气分离器设备上。

2)为降低系统阻力,必须通过分负荷的方式,把负荷分到第二变换炉,这样大量高浓度煤气没有经过预变炉和第一变换炉反应就直接进入第二变换炉和第三变换炉,导致变换反应不完全,装置出口CO含量上涨。

3)第一变换炉现使用高水汽比催化剂,相比低水汽比催化剂中压饱和蒸汽用量偏大。

4)2#淬冷器出口至第三变换炉入口管道焊缝多次出现裂纹,变换气成分复杂,含有易腐蚀成分,造成管道腐蚀,此管道材质为304。

5)变换冷凝液泵出口至1#-3#淬冷器、气化冷凝液管腐蚀多次出现泄漏,主要因为管道材质为304,冷凝液中含有Cl-,对管道造成腐蚀。

4 变换装置改造措施

1)第一变换炉催化剂由高水汽比催化剂更换为预硫化低水汽比催化剂,该催化剂采取负载多硫化物硫化剂并预处理的制备方式,耐硫变换催化剂中活性金属组分由氧化态已转变成具备活性的硫化态,催化剂能够直接升温开车使用,不再需要反应器内硫化的过程[1]。

2)煤气换热器重新设计,增大列管管径,减小换热器阻力;

3)煤气换热器管程进出口管道壳程进出口管道重新进行设计,增大管径,减小管道阻力。

4)增设变换冷凝液换热器与除盐水预热器并联运行,变换气与来自冷凝液泵送煤气化的冷凝液进行热交换,冷凝液被加热到 110 ℃送气化。

5)重新设计将2#淬冷器出口至第三变换炉入口管材质道材质由304更换为15CrMoG。

6)重新设计将原料气过滤器取消,进出口管直连。

7)重新设计冷凝液泵出口至1#-3#淬冷器、气化16单元冷凝液管材质由304更换为321材质。

8)重新设计,进变换中压饱和蒸汽管新配一根管道到中压过热蒸汽管,用于满足后装置对中压过热蒸汽温度的需求,新配管道安装调节阀一只,和前后截止阀,新增管道流量为 50 t/h。

5 变换改造后工艺流程

来自煤气化的粗煤气(温度:170 ℃,压力:3.7 MPa)在原料气分离器中分离夹带的水份后分四股:其中一股流量约为总流量的30%经过FV04101作为出第一变换炉变换气的激冷气进1#淬冷过滤器;一股经过TV04105作为进第一变换炉变换气的激冷气;一股经过煤气预热器被第三变换炉出口变换气加热到220~260 ℃,一股经过煤气预热器A被预变炉出口变换气加热到220~260 ℃,煤气预热器出口和煤气预热器A出口被加热的煤气汇合后进入预变炉,在预变炉中,利用粗煤气中约20%的饱和水进行预反应。预变换炉出口CO体积分数为35~48%,经预反应后的煤气进入3#淬冷器进行激冷,进蒸汽混合器与外加中压蒸汽混合,再在煤气换热器中与来自第一变换炉的变换气换热到 260 ℃~290 ℃ 后与TV04105来的煤气混合进入第一变换炉进行变换反应,见图2。

虚线部分为改造新加换热器和管道图2 变换改造后工艺流程图

出第一变换炉变换气温度350~500 ℃,CO体积分数约7%(干基),该变换气经蒸汽过热器,将中压饱和蒸汽加热为中压过热蒸汽,将中压饱和蒸汽温度从 256 ℃ 过热到380~430 ℃ 后送管网,然后变换气通过煤气换热器冷却到 330 ℃ 后与经FV04101送来的煤气混合后进1#淬冷过滤器用工艺冷凝液激冷到 240 ℃ 再进第二变换炉继续进行变换反应。出第二变换炉变换气温度 370 ℃,CO体积分数约5%,经2#淬冷过滤器用工艺冷凝液激冷到 230 ℃,进第三变换炉进行变换反应,出口的变换气 265 ℃,CO体积分数s≤1.0%,经煤气预热器换热到 240 ℃ 后分经低压废锅产 0.5 MPa 蒸汽回收热量,出废锅的变换气分两股:一股进两台并联的除盐水预热器预热除盐水,将除盐水从 40 ℃ 加热到 135 ℃,另一股进新增变换冷凝液加热器把变换冷凝液加热到 110 ℃ 后送气化C1601作洗涤水使用,出除盐水预热器和变换冷凝液加热器的变换气汇合后进1#变换气分离器分离冷凝液后,进变换气水冷器中被冷到40℃,在2#变换气分离器分离冷凝液后,去低温甲醇洗装置[2-3]。

从1#变换气分离器、2#变换气分离器来的冷凝液进冷凝液闪蒸槽减压闪蒸,冷凝液经冷凝液泵加压后部分用于变换气激冷增湿降温,其余冷凝液送煤气化装置作为洗涤水。闪蒸气经闪蒸气水冷器冷却到 40 ℃,进闪蒸气分离器分离出冷凝液,冷凝液去水处理,闪蒸气去酸气总管或火炬。

6 改造后运行效果分析

6.1 变换改造前后各变换炉温度

变换改造前后各变换炉温度见表1。

表1 变换改造前后各变换炉温度对比表 T/℃

预变进口温度TI04101下降 12.8 ℃,上部炉温TI04141A、TI04141B基本保持不变,下部温度TI04141C上涨 9.8 ℃,入口温度下降,各床温均有所上涨,反应上移,反应良好;

一变进口温度TICA04105下降 30 ℃,上部温度TRA04151A上涨 4.9 ℃,中部温度TRA04151B上涨 87.8 ℃,下部温度TRA04151C下降 7.6 ℃,入口温度下降 30 ℃,中上部温度上涨较明显,下部温度微降,反应上移明显,催化剂整体反应效果较好;二变进口温度TICA04110下降 5 ℃,上部温度TRA04156A上涨 2.2 ℃,中上部温度TRA04156B下降 12.7 ℃,中下部温度下降 24.6 ℃,下部温度TRA04156D下降 20.1 ℃,各炉温均下降主要因为二变进口温度下调 5 ℃,负荷前移;

三变进口温度TICA04111下降 25 ℃,上部温度TR04157A上涨 3.3 ℃,中上部温度TR04157B上涨 9.4 ℃,中下部温度TR04157C上涨 7.5 ℃,下部温度TR04157D,上涨 4.4 ℃,三变进口温度下降 25 ℃,上部温度TR04157A上涨 3.3 ℃,中上部温度TR04157B上涨 9.4 ℃,中下部温度TR04157C上涨 7.5 ℃,下部温度TR04157D上涨 4.4 ℃,进口温度下降 25 ℃,各床温均上涨,床温差小,反应良好。

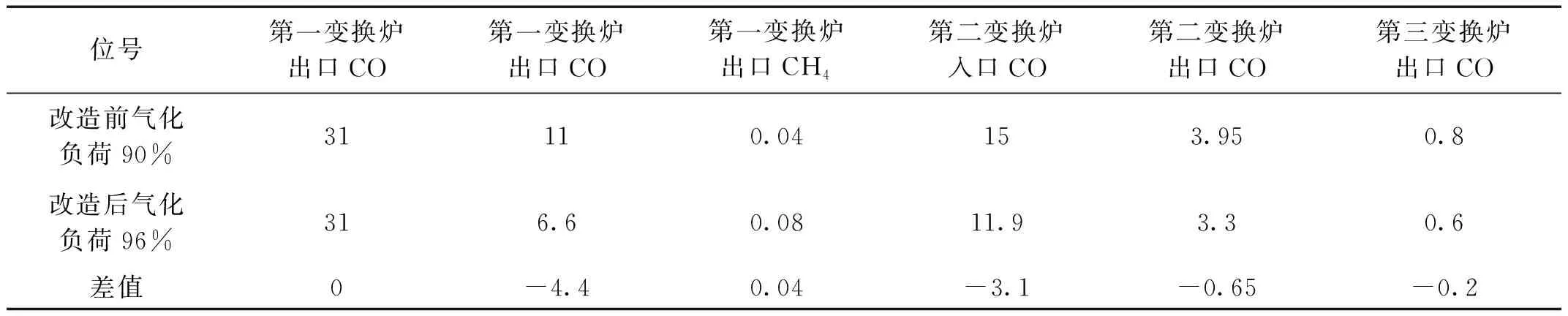

6.2 变换改造前后CO含量

变换改造前后CO含量对比见表2。

表2 变换改造前后CO含量对比表 Ø/%

改造负荷增加后:

预变炉出口CO体积分数控制在31%,保持不变,反应良好;

第一变炉出口CO体积分数下降4.4%,甲烷体积分数增加0.04%,在控制指标0.2%范围内,反应较好;

第二变换炉出口CO体积分数降低0.65%,主要因为二变进口CO体积分数下降;

第三变换炉出口CO体积分数下降0.2%,反应较好,改造后CO体积分数指标达到改造目标指标CO≤0.75%。

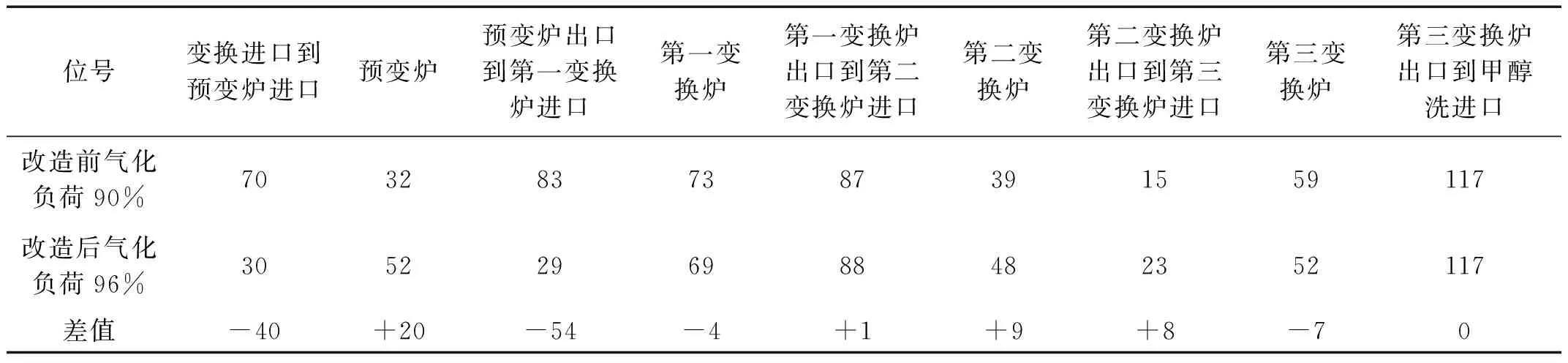

6.3 变换改造前后压差

变换改造前后压差对比见表3。

表3 变换改造前后压差对比表 ΔP/kPa

原料气过滤器取消后,变换进口到预变炉进口压差下降 40 kPa,压差下降明显;

预变换炉压差上涨 20 kPa,主要因为气化负荷增加,变换整体负荷前移;

PG04106、PG04108、煤气换热器改造后,预变炉出口到第一变换炉进口压差下降 54 kPa,压差下降明显;

更换低水汽比催化剂后,第一变换炉压差下降 4 kPa,下降不明显,主要因为气化负荷增加,变换整体负荷前移;PG04110、PG04111改造后,第一变换炉出口到第二变换炉进口压差不变,主要因为气化负荷增加;

第二变换炉压差上涨 9 kPa,主要因为气化负荷增加;

第二变换炉出口到第三变换炉进口压差上涨,主要因为气化负荷增加;

第三变换炉压差下降 7 kPa,主要是更换新催化剂,新催化剂反应较好,催化剂活性高,粉尘杂质少;

改造前变换总压差 575 kPa,改造后总压差 508 kPa,变换系统总压差下降 67 kPa,压差下降明显,达到改造目的。

6.4 变换各变换炉蒸汽用量

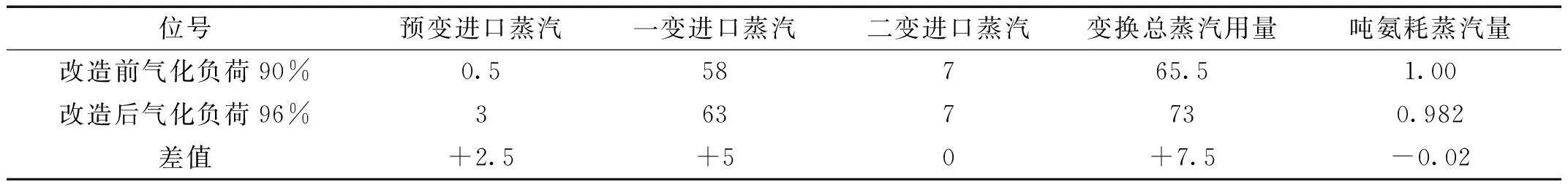

变换各变换炉蒸汽用量见表4。

表4 变换各变换炉蒸汽用量表 t/h

改造后总蒸汽用量增加,总产氨量增加,吨氨耗从1.0下降到0.982,下降0.02。

7 效益分析

1)降低中压饱和蒸汽吨氨耗,降低变换出口CO含量,降低变换系统阻力,产能提升到58万t/a,节约了生产成本,同时减少了能源消耗,降低CO2的排放。

2)总投入费用887万元。

3)按每年生产58万吨液氨计算,则全年可节约中压饱和蒸汽量:0.02×580000=11600吨,按每吨中压蒸汽230元计算,则每年产生效益:11600×230=266.8万元。

4)按照每小时变换界区出口气量为 27.5万Nm3/h。出口气体中一氧化碳的体积分数从0.8%下降至0.6%。每小时增加氢气量:27.5×(0.8%-0.6%)=0.055万Nm3/h。生产1吨合成氨需要约0.201万标方氢气。

1年按装置运行8000小时计算,通过降低一氧化碳量,而多生产的液氨量为:

0.055×8000/0.201=2189吨。

液氨销售价格为:3760元/吨。

2189*3760=823.064万元/年

5)266.8+823.064=1098.864万元

6)减少了能源消耗,降低CO2的排放。

7)吨氨耗中压饱和蒸汽量降低至0.982,达到了同行业先进水平。