丁腈橡胶在油浸环境中的性能变化与机理研究

2023-11-28周宇通裘吕超赵洲峰鲁旷达徐冬梅

周宇通,裘吕超,张 杰,赵洲峰,鲁旷达,徐冬梅

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

NBR(丁腈橡胶)是由丁二烯和丙烯腈经乳液聚合法或溶液聚合法制得的一种极性大、耐非极性溶剂能力强的硫化橡胶,是防渗漏油必不可少的功能性元件[1-2],广泛用做耐油密封材料[3-5]。据统计,国内的丁腈橡胶约21%用于密封制品[6]。很多油浸式密封结构件在长期运行过程中,因密封圈失效导致的渗漏油问题极为突出[7-9]。橡胶服役是一个长期过程,期间受服役环境介质和温度的影响,橡胶会发生官能团等结构变化,从而使其性能发生变化。由于橡胶性能参数较多,而自然环境中评价橡胶的性能变化时间长,一般不适合对材料退化做出快速评价,因此与实际服役环境相近的加速老化参数设计和评价性能参数的选择一直受到关注。前者主要包括介质环境、温度和预压缩变形这3 个因素的单一[10-14]或交叉组合[15-21],后者主要包括力学性能[15,17-19,21](如抗拉强度σb、断裂伸长率δk、定伸应力σ100、硬度SHA和压缩永久变形C等)和几何结构变化[15,17,21](如体积溶胀率、老化前后试样的截面尺寸),其中几何结构变化简便且直观,这在热油介质工况下尤为明显。同时,橡胶性能退化源于其成分和结构的变化,如长期服役后发生氧化[11-12,15,18]、添加剂迁移[13,16]、小分子交联[18]、油介质扩散[15-17]以及表面氰基部分水解[21],导致其官能团[13-14,16,21]、热分解温度[10,13,19]、玻璃化温度[10,19-21]、交联密度[13-14,16,18]和微观形貌[10,12,14,19,21]等发生变化。

目前,密封橡胶的性能变化通常采用抗拉强度、断裂伸长率等参数进行评价,但这两个单项参数随温度变化常常表现为此消彼长,即高低错落,不利于直观有效地评价其承载能力。弹性应变能密度这一参量综合考虑了材料的强度和弹性变形能力,是体现高弹材料断裂前吸收能量的重要指标,可以有效表征其承载能力。本文提出以弹性应变能密度作为评价参数,同时结合硬度、红外光谱和断口形貌等信息,探究丁腈橡胶在油浸环境中的结构和性能变化,深入分析其溶胀情况,揭示其在热油中性能变化的机理,为油浸式设备密封橡胶选型提供有效实用的科学依据。

1 试验材料与方法

1.1 试验材料

试验选用规格为2 mm厚的NBR板材(生产商为河北文蓝密封材料有限公司),标称SHA=75,σb=3 MPa,浸泡介质油为45 号变压器油(生产商为中国石油天然气股份有限公司克拉玛依润滑油厂)。

1.2 油浸环境

设置-10 ℃(海尔冰柜冷冻室)、20 ℃(室温大气)和55 ℃(鼓风干燥箱,天津市泰斯特仪器有限公司生产)的环境腔,将试样以自然悬垂的方式全部浸入盛有45号变压器油的不锈钢容器中,悬挂间隙满足GB/T 1690-2010《硫化橡胶或热塑性橡胶耐液体试验方法》要求,不锈钢容器置于上述-10 ℃、20 ℃和55 ℃环境腔中,取样时间为42 d、56 d和70 d。试样取出后先用表面活性剂清理表面油污,然后做性能测试和结构表征,同时与非油浸环境(即热氧环境)中的样品进行比较。

1.3 性能和结构表征

1.3.1 力学性能

按照GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》在LLOYD(拉伸试验机)上获得拉伸曲线(Ⅰ型拉伸试样、拉伸速率500 mm/min)。每个参数点的试样进行3组测试取平均值和标准偏差,若试样断裂在标距线之外,则进行第四组备用试样的测试。通过式(1)计算应力-应变曲线面积,获取其弹性应变能密度。

式中:σ为应力;ε为应变;δ为断裂伸长率。

按照GB/T 531.1-2008 测试邵氏A 硬度,压力保持3 s,读数并记录,由于硬度值测试值波动很小,因此直接采用单一值表征。

1.3.2 体积溶胀率

体积溶胀率测试的试样选自Ι型拉伸试样标距段,尺寸为35 mm×6 mm×2 mm,油浸方式同拉伸试样。油浸后,将试样表面擦拭干净,使用游标卡尺对试样3个中线的平行方向分别进行3次测量,取平均值计算体积,体积溶胀率QV通过式(2)计算。

式中:V0为溶胀前试样的体积;Vt为油浸后溶胀试样的体积。

1.3.3 拉伸断口形貌

利用环境扫描显微镜(Quanta 200)观察记录拉伸试样的断口形貌,观察前将试样进行喷金处理。

1.3.4 橡胶化学结构测试

采用傅里叶红外光谱仪(SpectrumII)测试橡胶的红外光谱,分析所含官能团及其相对含量。

2 结果和讨论

2.1 NBR的弹性应变能密度和硬度

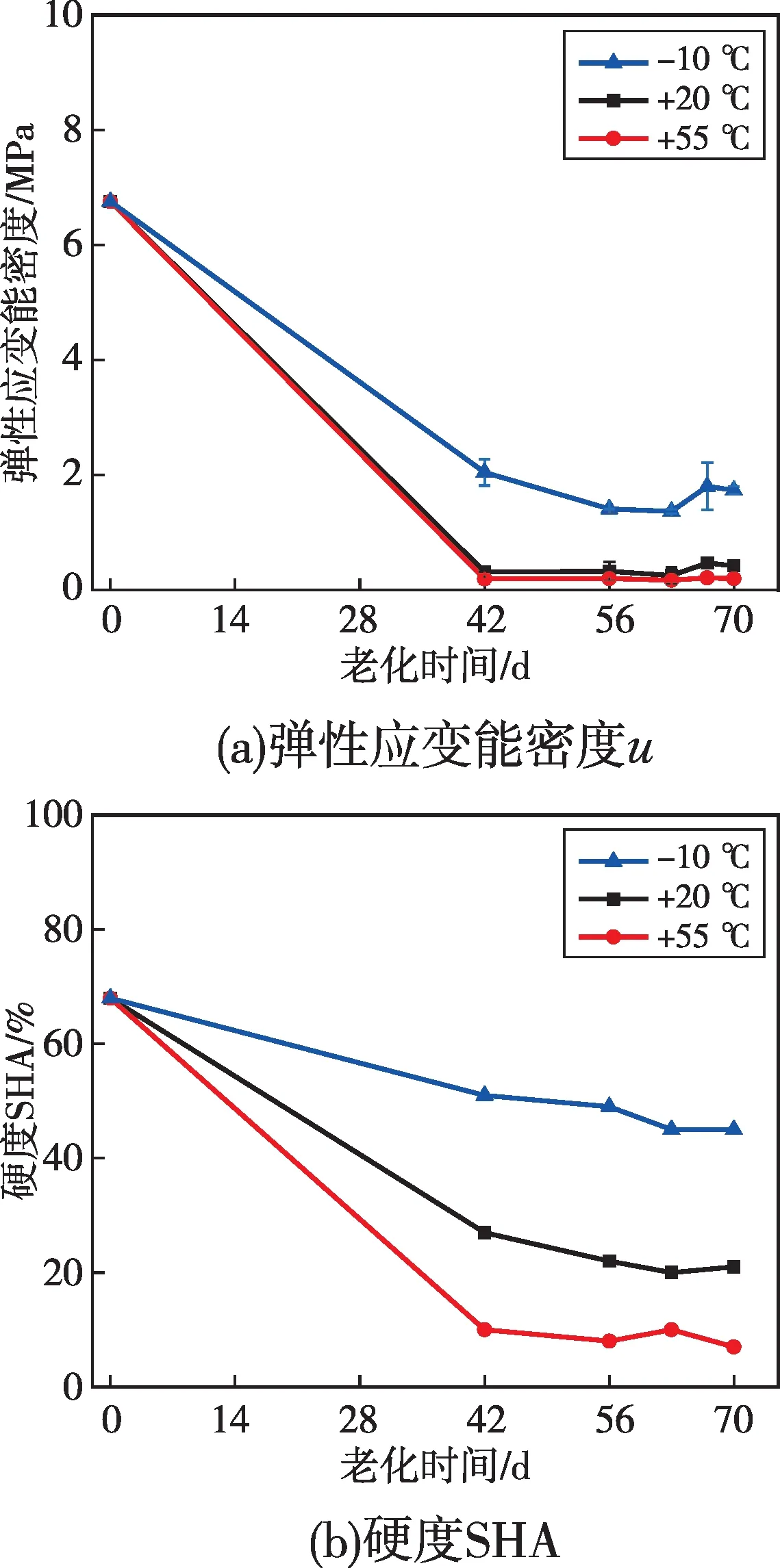

试验前,NBR 的初始弹性应变能密度u0为6.76±0.88 MPa,油浸后该值下降,如图1(a)所示。在-10 ℃、20 ℃和55 ℃经历42 d时,对应的弹性应变能密度u-10、u+20和u+55降为2.05±0.23 MPa、0.32±0.00 MPa和0.20±0.08 MPa,即只有初始值的30%、5%和3%。尽管之后橡胶的弹性应变能密度不再明显变化,但已表明油浸使橡胶的弹性储能极低,几乎丧失承载能力。

图1 不同温度油浸中NBR的力学性能变化Fig.1 Mechanical properties of oil-immersed NBR at different temperatures

同时油浸后NBR 软化明显,温度对橡胶软化的影响趋势与弹性应变能密度一致,如图1(b)所示。浸泡42 d时,其SHA-10、SHA+20和SHA+55相比SHA0(68)分别降低25%、60%和85%;70 d时,SHA-10、SHA+20和SHA+55变化率分别为-34%、-69%和-90%。

2.2 NBR的热油浸泡溶胀行为

从弹性和硬度变化趋势看,NBR 在不同温度变压器油中浸泡42 d 后达到溶胀饱和,此时其溶胀率Q随时间温度的变化如图2所示。将温度与饱和溶胀率的关系如式(3)拟合,该式可用于预测不同温度下橡胶在油中的溶胀率。

图2 NBR油浸溶胀率与温度的关系Fig.2 The relationship between swelling rate and temperature of oil-immersed NBR

根据硬度随溶胀率的变化曲线(图3),进一步建立油浸环境中NBR 硬度与溶胀率的定量关系,如式(4)所示。该式表明,NBR硬度随其在油中溶胀率的增大呈线性退化趋势,在-10 ℃~+55 ℃范围内,其软化系数为0.80。

图3 NBR硬度随油浸溶胀率的变化Fig.3 Variation of hardness of oil-immersed NBR with swelling rate

2.3 NBR拉伸断口形貌

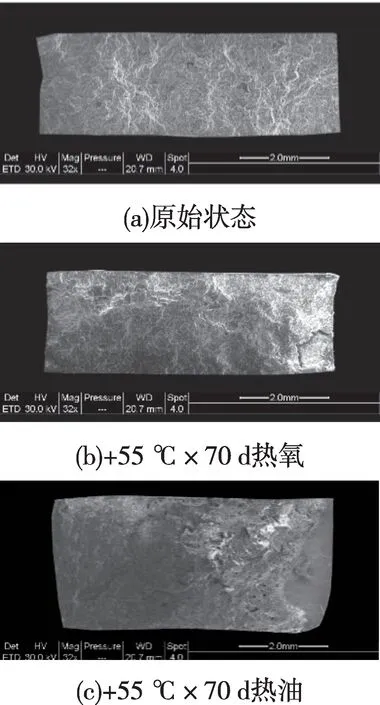

图4所示是原始状态、历经+55 ℃×70 d热氧和热油浸泡后丁腈橡胶拉伸断口的宏观形貌,其特征分别是平整及河流状花纹、粗糙及明显沟壑、灰暗及大面积凸凹。同时,热油浸泡后的橡胶断面面积增大,也表明其发生了明显的溶胀。

图4 经历不同环境后NBR的拉伸断口宏观形貌Fig.4 Macroscopic morphology of tensile fracture of NBR following exposure to different environments

进一步观察了断口的微观形貌,结果如图5所示。原始状态NBR的拉伸断口明亮(图5(a)),上有密集程度较高的层状半圆形或抛物线形花纹(图5(b));经历+55 ℃×70 d热氧后,断口仍明亮且有多层状弧形花纹(图5(c)),但密集度降低,且起伏度明显增大(图5(d));而+55 ℃×70 d 热油浸泡后,由于油的渗入,NBR灰暗(图5(e)),平整区域较大,但依然可见大量的深坑和沟壑(图5(f))。

2.4 NBR官能团结构

原始状态、70 d×55 ℃热氧和热油浸泡后NBR的红外光谱如图6所示。从图6可以看出,热氧热油后,羟基-OH 伸缩振动峰3 600~3 200 cm-1处的宽吸收带明显增大,表明在两种高温环境中橡胶发生了氧化,且热氧后的羟基峰比热油的峰值增加,即前者橡胶氧化程度大于后者;而波长2 970 cm-1和2 800 cm-1分别对应-CH2的反对称伸缩和对称伸缩振动峰,且热油后-CH2显著增大,意味着NBR 中有油渗入;2 330 cm-1对应-CN 伸缩振动峰,热氧与热油后橡胶的-CN均明显减弱;1 794 cm-1处的-C=O伸缩振动峰一般来源于添加剂,在热油浸泡后该伸缩振动峰已基本消失,表明橡胶中大部分添加剂已溶入到浸泡油中。

图6 历经不同环境后NBR的红外光谱Fig.6 Infrared spectra of NBR following exposure to different environments

2.5 NBR热油浸泡性能退化机理

不同温度下油浸老化42 d 后,橡胶的弹性应变能密度和硬度均呈现大幅下降。其原因除氧化和添加剂的溶出外,还与油分子的渗入及由此产生的溶胀显著相关。

NBR 在油中浸泡时的组织结构变化是一个动态过程,图7 构建了油分子渗入和橡胶溶胀过程,其中黄色圆球为油分子,黑色曲线为橡胶分子链段,链段之间交点为交联点(黑点为硫化后橡胶的交联点、红点为老化过程中产生的新交联点)。NBR 含有大量极性基团(-CN),分子间作用力较大。在橡胶浸入油的初期(图7(a)),油分子阻断了橡胶与氧气的接触,断链反应受到抑制,一定程度上减缓了橡胶的老化;随后,橡胶中的增塑剂,如DIBP(邻苯二甲酸二异丁酯)等逐渐溶出并溶解在油中,此时分子链开始产生新的交联反应,形成红色交联点。另外,油分子渗入到橡胶交联的三维网络结构中导致橡胶网格结构改变,如图7(b)所示,油分子的渗入减小了橡胶内大分子链间的相互作用,使其分子链发生溶胀以及大分子链的结构解缠,橡胶软化严重,弹性和强度大大降低。当油分子渗入橡胶结构中的孔隙达到最大溶解度后,其进出达到动态平衡(图7(c)),此时橡胶内的油分子含量不再随时间而改变,橡胶性能也不再发生明显变化。低温(-10 ℃)下,油分子渗入很少,而室温和高温的溶胀率相近,油分子的饱和渗入显著增大,即T 对橡胶溶胀率Q的影响显著,原因在于随温度升高,橡胶分子链段间距增大,且分子链段更加柔顺,同时油分子粘度降低,活度增加,加上链段的部分氧化断裂,油分子渗入程度增大。

图7 油浸中橡胶的分子链及油分子渗入模型Fig.7 Molecular chain of oil-immersed rubber and the oil molecule infiltration model

3 结论

丁腈橡胶作为油浸式结构件的常用密封材料,其在油中的结构和性能变化对结构件的整体可靠性至关重要。基于不同温度油浸环境中丁腈橡胶弹性应变能密度、硬度、断口形貌和官能团结构等的变化,分析其油浸性能退化的原因,得出主要结论:

1)橡胶的弹性应变能密度和硬度是评价橡胶油浸性能变化的有效指标,其与油浸参数有明显的相关性。油浸促使NBR的弹性应变能密度和硬度下降,-10 ℃、20 ℃、和+55 ℃各自经历42 d时,橡胶对应的弹性应变能密度u-10、u+20和u+55分别降到初始值的30%、5%和3%,硬度分别降低25%、60%和85%。橡胶溶胀饱和后,其弹性应变能密度不再明显变化,但弹性储能极低,几乎丧失承载能力。

2)NBR 的硬度与溶胀率有较高线性相关性,而后者与温度呈指数关系。油分子逐渐扩散进入橡胶链段间隙直至溶胀饱和,温度越高,橡胶的溶胀率越大,导致其硬度越低。

3)NBR 在热油中发生官能团氧化、油渗入和添加剂溶出等传质行为,由此导致橡胶的弹性应变能密度和硬度显著下降,温度促进该行为。