面向对象动态学习的燃煤机组燃料全程控制方法

2023-11-28丁伟聪张新胜

王 策,丁伟聪,张新胜

(1. 浙江浙能台州第二发电有限责任公司,浙江 台州 317109;2. 国网浙江省电力有限公司电力科学研究院,杭州 310014;3. 杭州意能电力技术有限公司,杭州 310014)

0 引言

在燃煤发电机组中,燃料系统是保证锅炉燃烧运行的重要系统,主要由制粉系统组成,燃料系统的任务是控制燃烧的过程,使燃料燃烧所提供的热量适应外界对锅炉输出的蒸汽负荷的需求,同时保证锅炉的安全经济运行[1-2]。大型超超临界机组的燃料系统通常配置6套制粉系统,用以保证锅炉的燃烧。随着新形势下电力架构的变化,火电机组调峰范围越来越大,参与深度调峰越来越多,调峰下限负荷越来越低,这就导致了制粉系统的频繁启停。制粉系统启动时间的长短对于负荷的影响非常大,因此如何快速安全地启动制粉系统是提高电网稳定性的重要保障[3]。另外,机组从点火初期到投入协调控制的过程中,燃料的增减需要运行人员手动干预,然而燃料系统中包含大量的辅机设备以及挡板调门,同时还要保证磨煤机出口温度稳定以及一次风量在一定范围内,如果对机组负荷没有准确的预测,对于何时启动制粉系统也就没有一个准确的时间点,这将导致启动制粉系统的整个过程不是一个连续的过程,中间夹杂着对于设备、参数的不定时操作,运行人员只能靠经验去启动,不仅耗费时间、精力,安全性也差[4]。由于燃料并不是根据机组负荷平稳输出的,因此容易造成部分区域超温、升降负荷速率不达标甚至机组直接跳机等风险[5]。对此,余丽莹[6]提出优化锅炉系统启动流程,通过制粉系统、风烟系统自启停控制,实现从锅炉点火到40%负荷燃料的全程控制。张嘉英等[7]将结合了自适应控制与预测控制的改进广义预测控制应用到锅炉燃料控制系统,通过预测模型优化燃料指令,利用MATLAB 仿真验证了控制效果。刘向杰等[8]基于复杂模型建模,提出了采用模糊控制优化燃料量控制系统的方法。近年来,随着智能算法的发展,逐渐形成了机组智能启停技术结合智能控制在工业控制中的应用研究方向,大体上包括预测控制、模糊控制、神经网络、遗传算法等智能算法,针对传统DCS(分散控制系统)在机组智能启停方面的局限性,实现机组各系统及燃料的全程控制[9]。

针对目前燃料系统在火电机组启动以及运行中的种种问题,本文提出了一种面向对象动态学习的火电机组燃料全程控制方法,采用面向对象学习的设计理念,将机组启动以及运行的规范纳入燃料系统的学习对象中。标准化和智能化机组燃料系统的启动过程以及运行方式,一方面为运行人员提供必要的设备与系统运行提示,另一方面针对运行人员的不同操作习惯提供规范、边界条件的操作指导,同时降低机组启动以及运行中由于燃料系统操作不当引起的相关风险,从本质上提高自动化水平[10-12]。

1 燃料全程控制的总体思路

燃料系统的任务是控制燃烧过程,使燃料燃烧所提供的热量适应外界对锅炉输出的蒸汽负荷的需求,同时保证锅炉的安全经济运行。如何实现机组从点火初期到投入协调控制过程中燃料的自动增减,以及降负荷过程中协调退出后燃烧的减少以及启停磨组的时机,是实现燃料全程控制的难题。另外,超超临界燃料控制系统设备繁多、流程复杂、参数控制难度大,为减轻运行操作负担,最简单有效的方法是化整为零,采用面向对象的设计模式[13],将燃料控制系统主对象根据调节需求与系统功能解构为相对独立的子对象系统,分系统进行规划,根据工况变化自治实现运行控制,自主改变操作模式,将运行人员从繁琐的操作与紧张的预判中解脱出来。

面向对象动态学习的燃料控制系统以分布式自治的子对象系统为基础,串接系统内部的任务规划与指令结构,根据机组启动及运行阶段的状态自动判断各个子系统的启停模式,输出适应当前工况的运行指令,并根据经验次数自适应学习最优启动指令及输出状态。燃料全程控制原理框图如图1所示。

图1 燃料全程控制原理框图Fig.1 Block diagram of the whole-process fuel control principle

燃料全程控制系统的主对象包括各设备系统子对象和模块化功能模组。由图1可知,启机燃料全程控制调节功能模组是燃料控制的关键功能模组,主要关联制粉系统、调节设备系统和磨组管控系统3个内部子对象,以及给水系统的1个外部子对象,各子对象系统之间协同调用运行,根据模组功能自主切换模式化控制。磨组管控系统作为燃料全程控制的规划大脑,负责燃料系统中各子系统的全局控制,通过自动控制或在操作人员启停授权下对相关子系统进行启动或停运指令的下发,同时还负责对操作过程中的操作响应、操作目标值以及操作设定值进行学习规划。制粉系统根据目标规划产生的需求指令对燃料系统的子系统进行启停操作,启停的路径灵活多变,在保证安全的前提下根据机组状态自适应生成启停操作路径。调节设备系统作为目标规划的参考,实时采集机组信息以提供当前机组阶段下对应的目标规划信息。

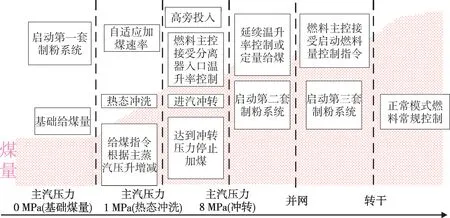

面向对象动态学习的燃料全程控制共分为锅炉点火、升温升压、汽机冲转、机组并网、转态以及协调投入6个阶段,如图2所示。在锅炉点火阶段,燃料指令根据点火期间机组分离器出口温度以及主蒸汽压力动态自适应调节。在升温升压以及汽机冲转阶段,燃料指令根据主蒸汽温度、主蒸汽压力,以及旁路当前模式与开度产生燃料指令设定值。转态期间,根据转态前机组在湿态下稳定运行的过程参数,计算锅炉所需的理论给煤量增量,在转态过程中按特性试验确定的最佳给煤量变化速率逐渐增加入炉煤量,直至达到理论给煤量增量[14]。协调投入后根据协调负荷指令获取对应燃料量,同时根据目标规划系统自适应控制磨组启停。整个过程无需运行人员干预,全自动产生燃料指令,燃料系统设备根据阶段规划启停,以满足不同工况需求。

图2 燃料全程控制示意图Fig.2 Schematic diagram of whole-process fuel control

2 燃料全程控制策略

面向对象动态学习的燃料全程控制的策略主要包括:制粉系统全程管控、制粉系统智能启动、升温升压下高旁自动控制以及不同阶段煤量指令的自适应生成。如图3所示,从启动第一套制粉系统置基础给煤量、热态冲洗、高旁投入、进汽冲转,到启动第二套制粉系统、转态、投入协调控制,实现了机组在启动过程中的燃料全程控制[15]。

图3 燃料全程控制策略Fig.3 The whole-process fuel control strategy

2.1 制粉系统全程管控

制粉系统全程管控是整个燃料全程控制系统的核心,主要通过采集机组状态以及磨组当前情况,自动判断并完成制粉系统启动指令发送。制粉系统全程管控设置有“投入”与“退出”按钮,当投入制粉系统全程管控时,以当前制粉系统最优启动顺序为目标,判断并发送制粉系统管控指令。判断设定函数如下:

式中:U为最优启动顺序因子;ai为启动方式,分为冷态启动和热态启动;tj为启动时间,采用第j台制粉系统历史数据中最快的启动时间或由运行人员手动输入;kj为第j台制粉系统的决策变量,根据底层磨组系数>中层磨组系数>上层磨组系数,对层磨组系数>非对层磨组系数加权计算;xj为第j台磨组状态,取值为0 或1,磨组处于检修或者故障时为0,正常状态时为1。

同时针对机组升降负荷和磨组暖磨时间的关系,结合当前磨组下机组余量带载能力,建立磨组暖磨启动时机预测模型。制粉系统管控流程如图4所示。

图4 制粉系统管控流程Fig.4 Control flow of the pulverizing system

2.2 制粉系统智能启动

制粉系统智能启动是整个燃料全程控制的基础,主要包括制粉系统暖磨和制粉系统启磨[16]。针对机组状态自适应产生启动制粉系统路径,分为冷态启动制粉系统以及热态启动制粉系统。并且针对启动制粉系统的灵活性以及响应负荷的时效性自适应产生暖磨速率设定,可设置温升边界条件,进而满足多工况下制粉系统的启动,提高制粉系统启动的时效性以及安全性。

如图5所示,制粉系统暖磨可以灵活地对制粉系统进行操作,当制粉系统接收到管控指令后,制粉系统暖磨可以自行判断出机组状态,自适应产生暖磨速率。本方法采用热风门以一定的温升率控制磨煤机出口温度,同时利用磨煤机出口压力作为冷风门调节参数,采用基于历史数据及特性试验的专家知识库算法,产生磨煤机出口温度修正因子对出口压力设定值进行修正,生成响应冷风门对应的磨煤机出口压力设定值,同时引入纯积分作用的增量式PID(比例-积分-微分)控制回路[17-19],对暖磨速率进行精准控制,保证在暖磨过程中磨出口温度稳定可控。

图5 制粉系统智能启动逻辑框图Fig.5 Block diagram of intelligent startup logic of the pulverizing system

制粉系统智能启动可以根据制粉管控系统的指令,结合机组状态及当前燃料量,判断磨组是否需要暖磨后立即启磨,提高制粉系统启动的时效性。在磨组启动过程中,根据磨煤机出口温度自适应修正给煤机煤量指令进行煤量调平,保证磨煤机出口温度在最佳设定状态。

2.3 升温升压高旁自动控制

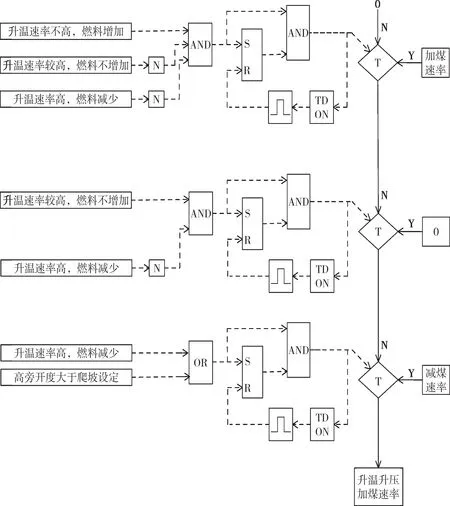

升温升压高旁自动控制可为整个燃料全程控制系统提供辅助过程参考,通过高旁自动控制系统实现燃料与蒸汽的自动平衡,完成机组启动状态下的燃料自动匹配。高旁自动控制主要包括升温升压过程中高旁投入的情况下,高旁根据机组状态进入不同模式,进而使燃料指令进行自适应修正。高旁启动模式主要分为最小压力模式、爬坡模式、定压模式[20]。当高旁处于最小压力模式时,燃料指令根据主蒸汽压升进行调节,当高旁开度超过最小压力模式下设置开度,高旁将进入爬坡模式,自动提升主蒸汽压力设定值,直至主蒸汽压力设定值达到冲转压力。当进入爬坡模式时,高旁的初始开度对爬坡性能会产生极大影响,高旁开度不合适,将会使爬坡压力设定值产生振荡,影响爬坡效率。高旁自动控制根据高旁爬坡初始开度设定爬坡优异范围,当超过爬坡优异范围时,根据范围大小及主蒸汽压力过超量调节燃料指令,使高旁开度返回爬坡优异范围。同时,在升温升压期间,根据主蒸汽温升速率自适应产生燃料指令。升温升压煤量控制逻辑如图6所示。

图6 升温升压煤量控制逻辑框图Fig.6 Block diagram of coal supply control logic based on temperature and pressure rise

2.4 转态自动控制

转态自动控制是整个燃料全程控制系统的过程切换系统,自动实现机组模式从湿态切换至干态正常运行。转态自动控制主要是根据质量平衡和能量平衡方程,结合转态前机组在湿态工况下稳定运行的过程参数,计算使机组进入干态运行所需的理论给煤量增量。在转态过程中,按特性试验确定的最佳给煤量变化速率逐渐增加入炉煤量,直至达到理论给煤量增量,同时根据过热度修正煤量以及给水流量,并且以壁温作为边界调节修正加煤量以及加煤速率[21]。在转态初期,考虑到锅炉的迟延特性,通过降低给水流量,减少省煤器入口给水量,以加速转态进程。

3 燃料全程控制投运效果

在某1 050 MW超超临界机组上进行了面向对象动态学习的火电机组燃料全程控制方法的实际投运,从启动第一套制粉系统置基础给煤量、升温升压、热态冲洗、高旁投入、汽机冲转,到启动第二套制粉系统、转态,直至投入协调控制,应用效果良好,磨组自动启动,旁路自动控制以及转态过程中燃料控制的调节品质和控制目标均达到了系统要求。在机组启动的整个过程中,运行人员无需对制粉系统、高旁、燃料指令等一次设备以及控制参数进行单独操作,大大降低了运行人员的操作负担。机组点火启动是一个漫长的过程,在常规启动中运行人员需时刻注意燃料系统中的燃料指令,避免误操作,通过将燃料全程控制对象化、阶段化,在不同阶段根据机组状态动态学习燃料需求指令,动态规划设备启动路径,将运行人员从繁琐的设备操作以及复杂的控制设定中解放出来,提高操作规范性,标准化启停流程,优化操作过程,提高自动化水平,同时为智能运行提供智能载体。相关参数运行曲线如图7、图8所示。

图7 燃料全程投运效果Fig.7 Effect of commissioning of whole-process fuel control

图8 制粉系统智能启动效果Fig.8 Effect of intelligent startup of pulverizing system

图7展示了全程燃料控制的投用效果,可以看出:从机组点火开始,自动置基础给煤量20 t/h,期间根据主蒸汽压升以及温升修正给煤量,升温升压过程中通过高旁开度反馈情况自适应降低燃料量至30 t/h,快速降低高旁开度,使高旁进入爬坡优异范围,后根据主蒸汽温升速率以及压升速率缓慢提升燃料指令,至转态前140 t/h 燃料指令,转态期间根据自动控制提升煤量至160 t/h,转态完成后机组投入协调,从锅炉点火至投入协调总用时9 h。整个过程燃料指令平稳增长,主蒸汽压升、主蒸汽温升速率稳定。

图8 展示了制粉系统智能暖磨启磨的投用效果,可以看出:通过制粉系统智能启动的磨组耗时小于15 min,热风门控制磨煤机出口温升以4 ℃/min 的速率将出口温度设定值提高至75 ℃,冷风门控制磨煤机出口压力0.35 kPa,当磨煤机启动时切换至冷风门控制磨煤机出口温度75 ℃,热风门控制磨煤机一次风量120 t/h,当给煤机运行后根据磨煤机出口温度提升煤量指令至煤量偏置归零,期间将磨煤机出口温度缓慢提高至90 ℃的正常运行温度设定。整个过程中,磨煤机出口温度控制偏差在5 ℃以内,磨煤机一次风量偏差控制在10 t/h 以内,同时煤量调平过程中磨煤机出口温度平缓,整个系统波动较小。

4 结语

针对燃煤机组启动过程中燃料系统控制的特点与困难,提出了一种面向对象动态学习的燃料全程控制方法,将整个启机过程对象化、阶段化,将复杂漫长的燃料控制过程处理成一个个对象与阶段,其关系既独立又联系,在复杂多变的工况下可根据历史启动数据、运行启动数据以及机组当前工况自适应学习启动最优路径与参数,大大提高了启机过程中燃料系统的安全性、时效性与机组自动化水平。

面向对象动态学习的燃料全程控制在无需运行人员干预的情况下,实现了从锅炉点火、升温升压、汽机冲转、机组并网、转态到协调投入的全过程燃料自动控制,将复杂的操作阶段化、智能化,使运行人员从繁琐的设备操作中解放出来,更注重于过程参数的优化,提高了整个机组的安全性,大大减轻了运行人员的操作负担。

近年来,随着燃煤热值的巨大波动、机组新设备的不断更新以及两个细则对机组运行要求日益严格,燃机机组的运行方式也发生了极大变化,单纯依靠机组本身动态学习的方法已不能完全满足目前日新月异的机组运行要求。同时,随着智能化控制系统的不断发展,以新型控制系统为核心的DCS 结合新型智能化算法以及智能化设备成为未来的优化方向,通过机组数据建立非线性模型,为火电机组在燃料全程控制上提出更精确、更贴近热力学分析的智能控制方式,整体提升火电机组的智慧化运行水平。