硅氧烷-丙烯酸酯共聚物的合成及其在水性可剥涂层中的应用研究

2023-11-28何文诗

何文诗

(广州海豚新材料有限公司,广东 广州 510730)

可剥离保护涂层应用特别广泛,用于临时保护各种器件或半成品不被擦伤、磨损、污染,保护环节结束后可以轻松撕下保护涂层,不影响器件正常使用[1]。相关研究开始于20世纪70年代,用于可剥离保护层的成膜物常见有聚氨酯树脂、聚苯乙烯、聚丁基二烯、氯醋树脂、有机硅树脂、聚乙烯醇、乙烯基高分子树脂、丙烯酸树脂等[2-7],分别适用于不用领域和场景。

水性可剥涂料有着环保、安全的优势,目前已有不少关于水性丙烯酸树脂用于可剥涂层成膜物的研究[8-10],何智宇[11]采用乳液聚合得到可用于核素吸附去污的可剥保护涂层用丙烯酸乳液,该研究得到的目标产物具有很好的热稳定性和吸附去污功能,可剥性优异;束树军[12]以独特的附着力控制技术合成了具有特殊结构的丙烯酸酯乳液,用于可剥涂料表现出了较好的可剥离性能,为多种基材表面提供良好的临时性防护,减少后期维护成本;但未见硅氧烷改性丙烯酸乳液用于可剥涂层的相关研究。

本研究旨在合成一款广谱的水性可剥离涂层用的硅氧烷-丙烯酸酯共聚物,为满足市场需求,降本增效。

1 实 验

1.1 材料和设备

1.1.1 实验材料

三羟甲基丙烷三丙烯酸酯(TMPTA)、甲基丙烯酸甲酯、苯乙烯、丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸羟乙酯、甲基丙烯酸(均为工业级),济南汇丰达化工有限公司;过硫酸铵、二丙二醇丁醚、氨水(均为分析纯),上海凌峰化学试剂有限公司;Silok3823F6、Silok 3826、Silok 3823F3、Silok 3572F5(均为工业级),广州斯洛柯高分子聚合物有限公司;阴离子乳化剂1963、反应型乳化剂SR-10、非离子乳化剂287(均为工业级),深圳市众新星贸易有限公司。

1.1.2 实验设备

HH-W2S型智能数显多功能油水浴锅,上海锦富实验仪器设备有限公司;GZ120-S型悬臂式恒速电动机械搅拌器,上海垒固仪器有限公司;HS-DHG-9053A鼓风电热恒温干燥箱,上海和晟仪器科技有限公司;BGD 570电子万能材料试验机,标格达精密仪器有限公司;NDJ-1数字式粘度计,上海精天电子仪器有限公司;玻璃板,马口铁片,ABS板,PVC板,瓷砖。

1.2 硅氧烷改性丙烯酸乳液的合成

图1 硅氧烷改性丙烯酸乳液合成工艺流程图Fig.1 Synthesis process flow chart of siloxane modified acrylic emulsion

硅氧烷改性丙烯酸乳液的合成工艺流程如图1所示,按以上工艺步骤配制好实验材料备用。合成阶段:在反应釜中加入去离子水,加热至75~78 ℃,将种子预乳液加入反应釜搅拌5 min,再将过硫酸铵水溶液加入反应釜中保温至无放热,开始同时滴加预乳液和引发剂溶液,滴加时间为150 min,反应温度保持78~83 ℃,当预乳液滴加剩余1/2物料时,往预乳化釜中加入硅氧烷单体,搅拌均匀,继续滴加。滴加结束后保温2 h,除去残单,降温调节pH值即可得到有机硅改性的丙烯酸乳液。

1.3 性能测试方法

1.3.1 剥离性评估方法

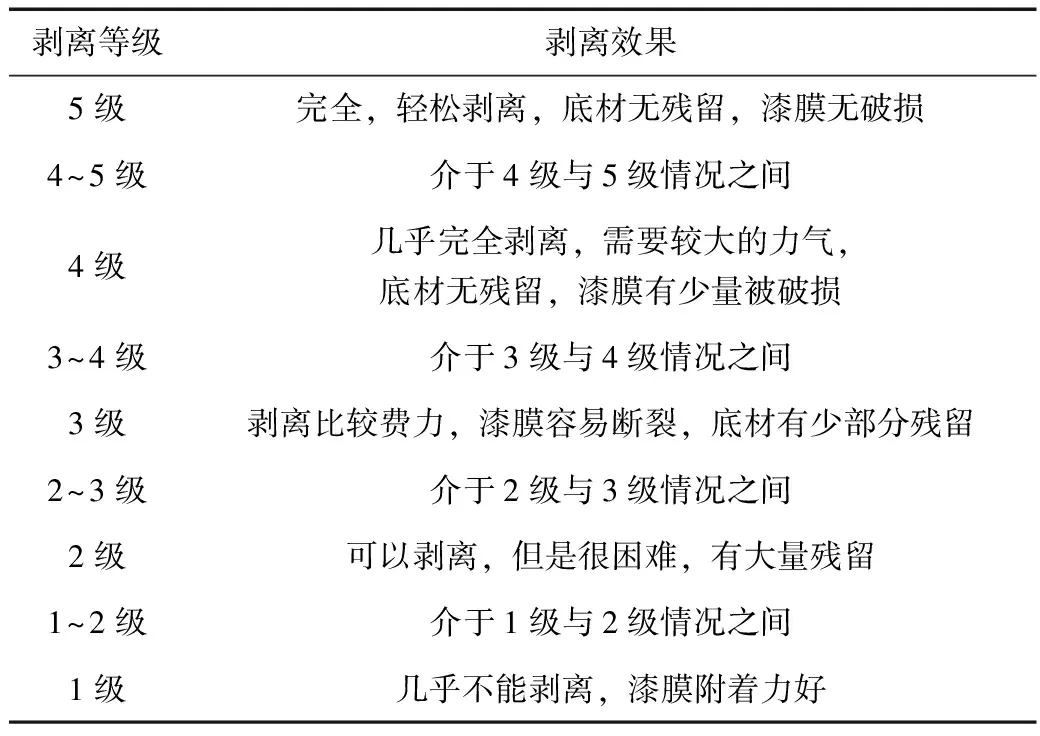

由于剥离强度只能反馈漆膜与基材之间的附着力,无法考察漆膜在剥离过程中的完整性、韧性,能否整片剥离,本文参考学者束树军[12]自定义的测试方法和评估等级描述,制定了自定义的评估标准和方法。

表1 剥离等级评估方法Table 1 Assessment method for peeling level

1.3.2 胶膜力学性能测试

按照GB/T 528-2009 测试胶膜的强度和断裂伸长率。

1.3.3 乳液凝胶率测试

将合成出料后的乳液用200 目的滤袋过滤,将滤渣洗净烘干,计算凝胶率。

凝胶率=滤渣克重(g)/乳液总克重(g)×100%

1.3.4 吸水率测试

按GB/T 1733-1993对吸水率进行测试。

1.3.5 乳液粘度测试

用NBJ-1旋转粘度计,选择合适的转子和转速测试乳液粘度。

2 结果与讨论

从可剥性原理分析,可剥涂层的成膜物需要有一定的强度和拉伸率,方便剥离时能整片撕下,同时减少成膜物与底材之间的结合力,能让剥离过程更轻松,实现无残留剥离。因此,这要求设计合成可剥成膜物时,既要考虑有一定的内聚强度,也要有一定的离型效果。

2.1 理论玻璃化转变温度(Tg)设计对胶膜强度的影响的影响

丙烯酸树脂有着成本低廉、耐候性好的优势,但也存在热黏冷脆的通病,当Tg较低时,胶膜柔软性极高,而Tg低于- 20 ℃的胶膜发粘,粘性如双面胶一般,不适合单独作为表面涂层使用;Tg较高的丙烯酸树脂成膜干爽,强度高,而Tg高于室温的丙烯酸树脂,在室温无法成膜,呈碎裂状态,甚至粉化,需要借助成膜助剂降低成膜温度。如表2所示,随着玻璃化温度的提升,胶膜的拉伸强度显著增长,断裂伸长率随之降低,当Tg大于20 ℃时,胶膜需要借助成膜助剂才能室温成膜。为了适应室温成膜的应用场景,本文选择Tg=20 ℃进行以下可剥性涂层树脂的研究。

2.2 内交联剂TMPTA用量对胶膜性能的影响

为了降本增效,市场提出薄涂以降低成本和减少施工时间的需求,这要求可剥性涂层的成膜物具备较强的内聚强度,保证涂层较薄的情况下也能整片玻璃,不容易扯断或残留。本文采用三官能度的内交联单体TMPTA[13]与常规丙烯酸酯单体进行共聚改性,进一步提高树脂的内聚强度。如表3所示,随着TMPTA用量的增大,胶膜的拉伸强度有显著提升,但断裂伸长率有所下降,此外,研究发现TMPTA能降低胶膜的吸水率,耐水性得到明显提升,这对户外可剥涂层有积极帮助。然而,TMPTA的用量大于4%时,合成过程的凝胶率较大,无法达到生产需求,因此,TMPTA用量选择4%。

2.3 羧基含量对树脂合成稳定性以及胶膜可剥性的影响

羧基属于极性基团,在阴离子型丙烯酸乳液的合成配方设计中,含有羧基的丙烯酸(AA)或甲基丙烯酸(MAA)作为引进亲水基团的功能性单体使用,一定用量的羧基引入,不仅对自由基聚合有着促进的,还为高分子链段提供自乳化功能,增加水溶性,提高合成过程中乳化胶束的稳定性。本文旨在提升羧基含量的方法,提高反应效率和乳胶粒子的稳定性,减少反应过程的凝胶产生。如表4所示,随着MAA用量的增加,乳液的凝胶率随之降低,胶膜的吸水率明显上升,且胶膜的可剥性等级有所下降。这是由于随着MAA用量的增加,亲水基团数量增多,加大了胶膜的吸湿性,导致胶膜耐水性下降。由于羧基属于极性基团,易于与底材形成氢键力,因此导致可剥性下降。因此,MAA的用量选择1%为最佳。

表4 MAA用量对凝胶率以及胶膜性能的影响Table 4 Effect of MAA ratio on gel fraction and film performance

2.4 硅氧烷种类的筛选

有机硅氧烷分子以Si-O-Si为骨架,分子链段呈灵活伸缩的螺旋结构,分子间作用力小,柔顺性好,表面能低,具有防水、消泡、脱模等性能。本文筛选了几款不饱和基硅氧烷,通过自由基聚合引入硅氧烷结构,旨在降低胶膜与基材的附着力,增强可剥性,在空白配方的基础上添加同等用量(3%)的硅氧烷单体参与共聚,实验结果如表5所示。乙烯基硅氧烷Silok 3572F50的乙烯基可参与自由基聚合,但接枝情况不理想,乳液和胶膜都存在浮油情况,这是由于乙烯基与丙烯酸酯类单体键能差距较大,难以在该温度条件下引发共聚。丙烯酸酯基硅氧烷Silok 3821F3和双端丙烯酸酯基硅氧烷Silok 3826的接枝情况相对乙烯基硅氧烷较好,但也有一定程度接枝不完全的情况,这可能是由于这两款硅油分子量较大,大位阻让在非均相聚合中共聚困难。单端丙烯酸酯基硅氧烷Silok 3823F6的接枝情况最理想,乳液光滑,胶膜无油感。研究表明,不同种类的硅氧烷的引入都能增加胶膜的断裂伸长率,但有机硅单体接枝不完全对胶膜胶膜的拉伸强度有负面影响,不利于可剥性的提升。本文选择接枝情况最优的Silok 3823F6进行下一步的探究,通过增加硅氧烷单体的用量提升可剥性。

表5 硅氧烷种类对胶膜性能的影响Table 5 Effect of siloxane types on the properties of adhesive films

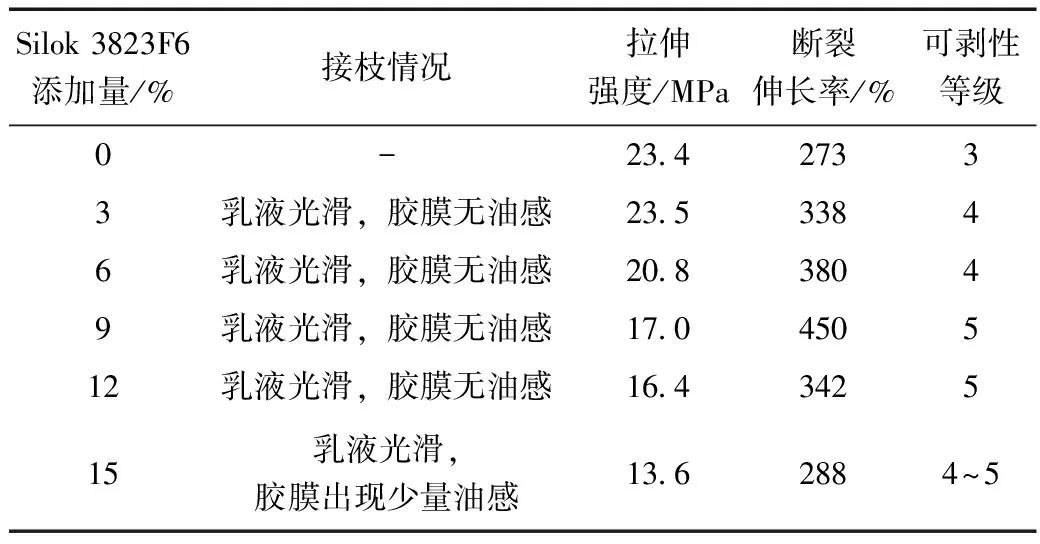

2.5 硅氧烷单体的用量对胶膜性能的影响

研究选用单端丙烯酸酯基硅氧烷Silok 3823F6进行梯度性实验,实验结果如表6所示。研究表明,随着硅氧烷单体用量的增加,胶膜的拉伸强度受到一定负面影响,呈下降趋势,胶膜断裂伸长率呈现先增加后降低的变化趋势。当硅氧烷单体用量大于12%时,胶膜出现出油情况,且拉伸强度和断裂伸长率下降明显,表明接枝率达到了一定极限,接枝不完全的硅单体影响了胶膜本身的成膜连续性。从可剥性等级数据分析可知,随着硅氧烷单体用量的增加,胶膜可剥性等级明显上升,这是由于硅氧烷的引入降低了树脂的表面能,从而削弱了对基材的附着力,即使胶膜拉伸强度下降的情况下也能也能保持较高的可剥性。当硅氧烷单体用量为9%时,胶膜可剥性已经可以达到5级,因此选择该比例作为最佳方案。

表6 Silok 3823F6添加量对胶膜性能的影响Table 6 The effect of Silok 3823F6 addition on the properties of adhesive films

2.6 不同底材、不同固化温度的可剥性测试

为了满足不同基材、不同施工条件的可剥需求,本文将得到的有机硅改性丙烯酸树脂应用于玻璃、马口铁、ABS、铝片、铜片、瓷砖,本别置于5种不同温度条件下养护干燥,考察其可剥的广谱性,测试结果如表7所示。结果表明,研究合成的有机硅改性成膜物能在室温至150 ℃的条件下成膜,并在大部分基材上表现出优异的可剥性,包含金属、塑料、玻璃等无机底材,能满足大部分应用场景和施工条件,具有广谱可剥性。当干燥温度为180 ℃时间,在部分底材上的可剥性有所下降,可能是由于高温条件增加了底材与胶膜的渗透,特别是马口铁片在高温条件下原子活动更活跃,丙烯酸树脂高温下变软,二者更易于产生结合力与渗透,增加附着力,从而影响可剥性。

表7 不同底材、不同固化温度的可剥等级Table 7 Peeling grades for different substrates and curing temperatures

3 结 论

通过采用乳液聚合的工艺,合成了有机硅氧烷-丙烯酸酯共聚的水性可剥保护涂层树脂,从理论Tg的设计、TMPTA内交联设计、极性基团(羟基和羧基)、硅氧烷种类和用量对涂层性能进行配方设计,得到的可剥性涂层成膜物具有广谱可剥性,能满足不同底材、施工条件、室内外场景的可剥需求。目前还存在高温烘烤后剥离性下降的缺陷,但市场上对高温极端条件处理后的可剥性需求不大,因此该产品仍具有较好的市场竞争力。