化学铣切参数对TA15钛合金XRD的影响

2023-11-28赵远涛李文戈

万 斌,赵远涛,李文戈

(1. 上海民航职业技术学院,上海 200232; 2. 上海海事大学,上海 201306)

目前,钛及钛合金的加工方法主要为机械加工,与传统的金属材料相比,钛及钛合金的机械加工性能较差,如导热系数低导致磨削温度高,磨削比很低,弹性模量低,化学活化性强,表面质量不易保证,容易出现零件变形、应力集中,无法保证尺寸要求等,机械加工性能较差是长期以来困扰钛合金加工的主要问题之一[1-9]。

化学铣切是一种腐蚀加工方法,依靠化学溶液腐蚀溶解金属表面实现加工,为钛合金结构和零件的加工及维修提供了一种有效方法[10-17],也有研究者采用化学铣切方式减轻某型发动机钛合金叶片、机匣等结构件的质量[18]。

TA15钛合金是近α相钛合金,兼有α相和α+β相钛合金的特点,具有较好的焊接性、耐腐蚀和扛蠕变性能,在航空航天领域应用广泛[19-21]。钛合金的力学性能取决于它的组织结构,随着初生相α相减少,合金强度下降,塑性增高[22]。所以,研究化学铣切参数对TA15钛合金组织结构的影响对于TA15钛合金的应用具有重要意义[23-24]。

1 试 验

试验所用TA15板材由宝鸡市嘉祥金属材料有限公司提供,按照GB/T 3621-2007《钛及钛合金板材》采用冷轧退火处理,对TA15板材的组织结构进行XRD表征。

化铣基本工艺如下:基础化铣溶液为氢氟酸75 mL/L+硝酸150 mL/L+十二烷基硫酸钠0.2 g/L+乙二醇单丁醚30 mL/L+尿素10 g/L,化铣溶液温度为30 ℃,竖直放置,搅拌速率为500 r/min,化铣温度为30 ℃,化铣时间为2 h。通过改变单一因素,考察了各项化铣因素(搅拌速率、溶液配比、化铣时间、添加剂含量、化铣温度及摆放位置)对TA15钛合金XRD图谱的影响。

2 结果与讨论

2.1 TA15钛合金的组织结构

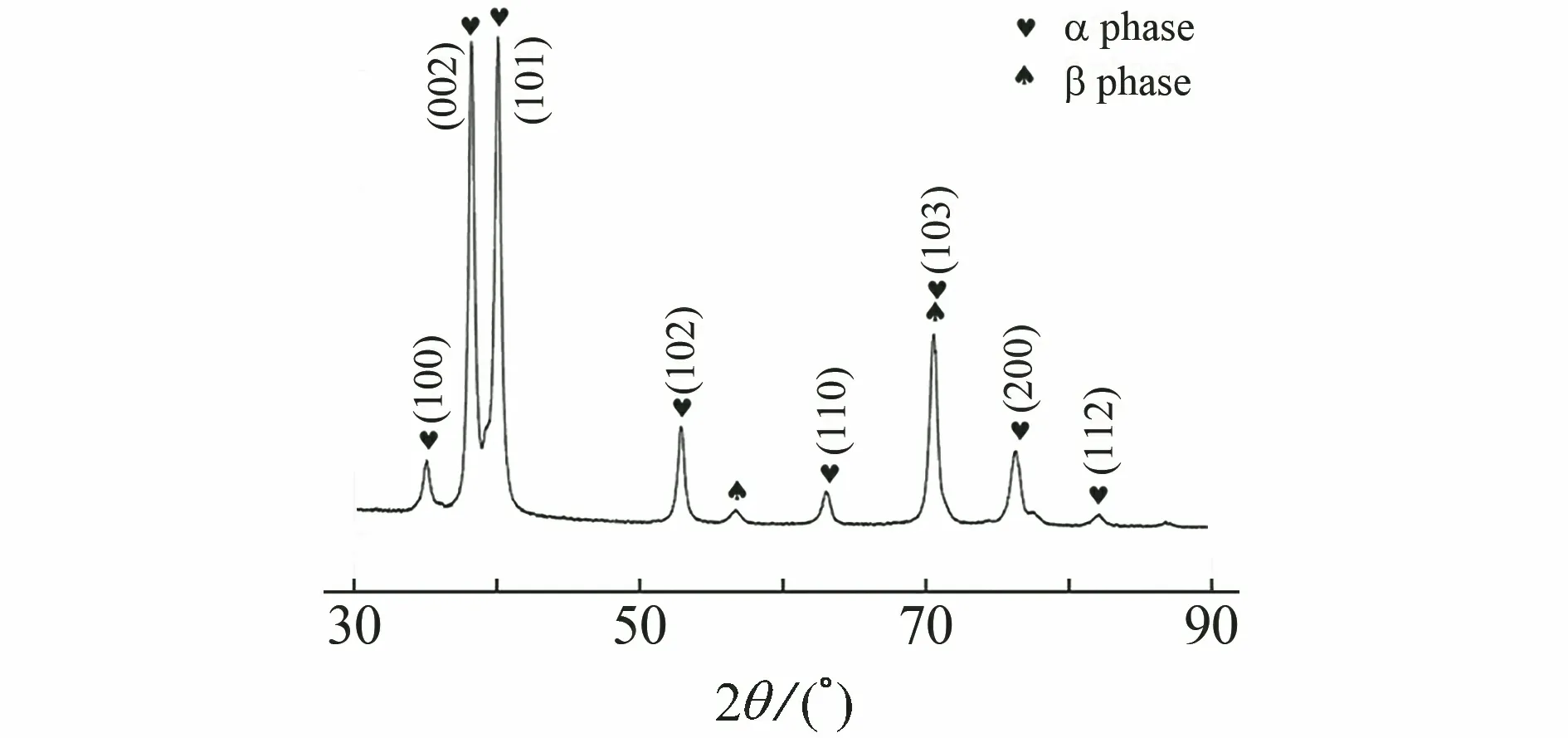

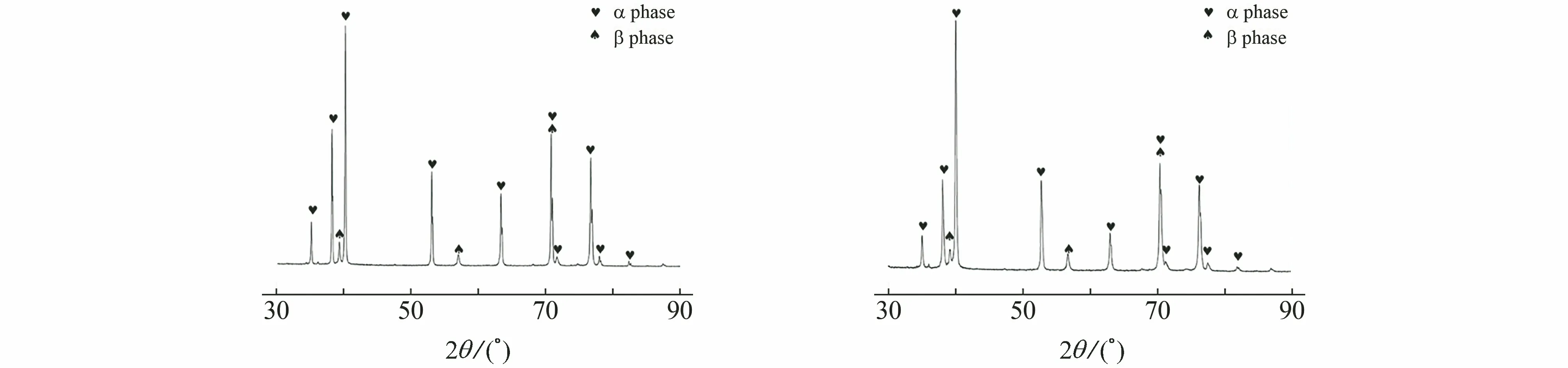

由图1可见,TA15合金的主要组成相为初生α相与残留β相,该β相为晶间相。与标准HCP结构纯钛的XRD衍射峰相比,TA15钛合金α相(002)晶面的衍射峰具有择优取向,说明该工艺下制备的TA15合金表层具有较多的平行于表面的(002)晶面,即合金具有(002)晶面的轧制板织构。

图1 TA15合金的XRD图谱Fig. 1 XRD pattern of TA15 alloy

2.2 化铣参数对TA15钛合金XRD的影响

2.2.1 搅拌速率的影响

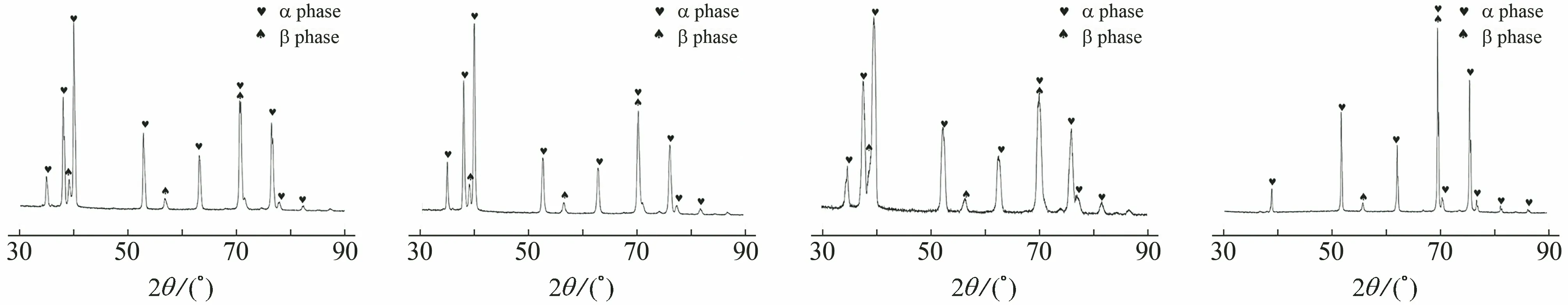

由图2可知,无论是否搅拌,TA15钛合金表面α相的衍射峰强度都发生了明显的变化,说明化铣之后α相衍射面的择优取向发生了改变,这是由于TA15钛合金在轧制热处理过程中形成的轧制板织构空间分布不均匀。在表面存在较强的{002}面板织构,而在合金内部存在着{103}面的板织构。经表面化铣后,TA15钛合金内部的{103}面板织构组织裸漏,(103)晶面衍射强度增加。尤其是在600 r/min下,高转速使得α相表面的钝化物不易产生,故α相被腐蚀,从而导致图2(d)所示的XRD衍射图谱。另外,TA15钛合金经化铣后,β相在38°左右的峰出现,说明化铣之后α相的含量减少,β相的含量增加,这与SEM等结果一致。

(a) 0 r/m (b) 300 r/m (c) 500 r/m (d) 600 r/m

2.2.2 HF与HNO3体积比的影响

由图3可知,在不同HF与HNO3体积比化铣溶液中化铣后, 所有试样表面β相在38°左右都出现了衍射峰峰,说明化铣之后α相的含量减少,β相的含量增加。仔细观察可以发现,随着HF与HNO3体积比的增加,钛(002)晶面的衍射相对强度逐渐减低,而(103)晶面的相对强度有增加的趋势,说明更多的平行于表面的(103)晶面出现。这是由于随着HF含量的增加,α相表面的钝化膜不易出现,从而促进了α相的腐蚀,使TA15钛合金内部的{103}晶面裸露。

(a) 1∶2 (b) 2∶3 (c) 1∶1

2.2.3 摆放位置的影响

由图4可知,放置位置对化铣后试样表面XRD图谱的影响不大。两者并未出现明显差别,其(002)晶面的相对强度变化不大,而(103)与(200)晶面的衍射强度相对降低。这可能是由于水平放置时,TA15钛合金的表面化铣速率相对较低。同理,在溶液内部上、中、下排布时,其组织结构影响不大,故未放置XRD图。

(a) 竖立摆放

2.2.4 化铣时间的影响

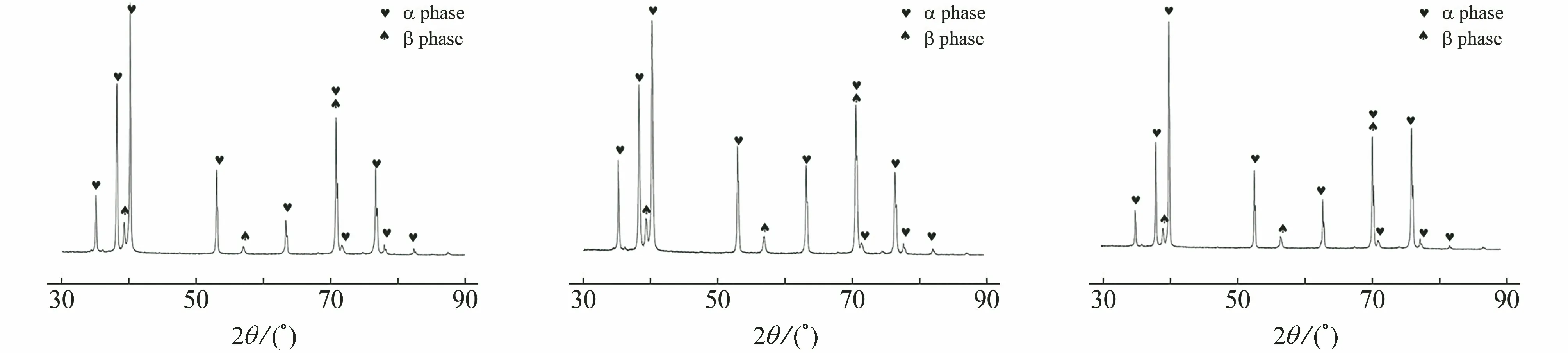

由图5可见:随着化铣时间的延长,TA15钛合金表层的XRD衍射线形发生了明显的改变,其中(002)晶面的衍射相对强度逐渐减小,(110)、(103)与(200)晶面的衍射强度有增加的趋势,尤其是化铣2 h以后,三个晶面的相对强度迅速增加。这主要是由于随着化铣时间的延长,TA15钛合金表层的腐蚀深度逐渐增加,使其内部的晶面裸露造成的。另外,在所有的化铣试样中,β相在38°左右的峰出现,说明化铣之后α相的含量减少,β相的含量增加。

(a) 0.5 h (b) 1 h (c) 2 h (d) 3 h

2.2.5 添加剂含量的影响

由图6可见:在未添加与添加十二烷基硫酸钠(SDS)、脲、丁二醇单丁醚的HF+HNO3溶液中化铣后,TA15钛合金的表面XRD图谱形状几乎一致说明,是否添加有机溶剂对TA15钛合金表层组织结构的影响较小。但是仔细观察仍可以看出,添加有机溶剂后,钛的(002)晶面的相对衍射强度略微降低,这可能是由于有机溶剂的添加促进了钛腐蚀产物从合金表面的脱离,提高了合金的腐蚀速率,因此合金表层出现相对较多的腐蚀溶解。

(a) 未添加有机溶剂 (b) 添加有机溶剂

2.2.6 化铣温度的影响

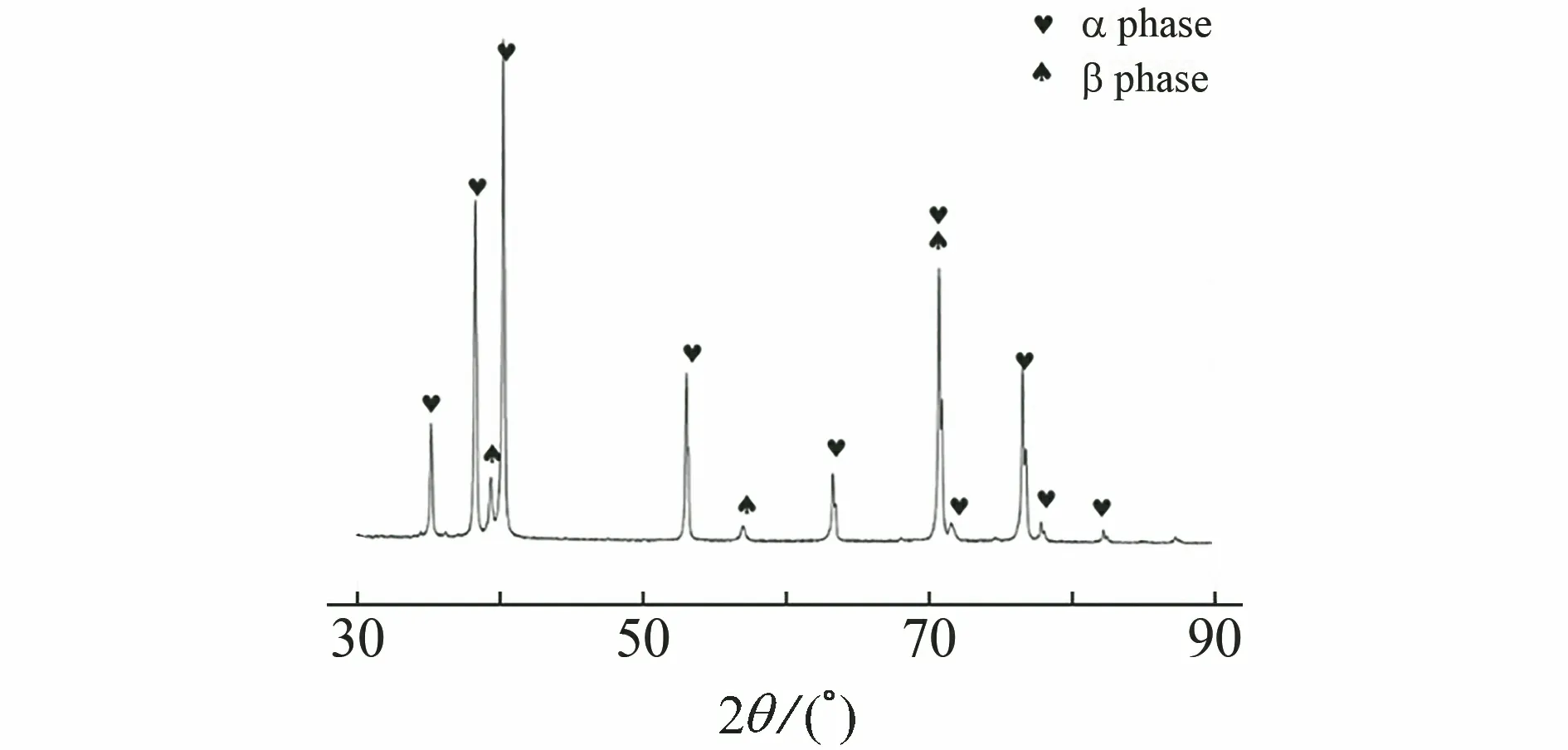

图7为不同化铣温度下,TA15钛合金表层的XRD图谱。由图7可知,在所有的化铣试样中,β相在38°左右的峰出现,说明化铣之后α相的含量减少,β相的含量增加。同时,随着化铣温度的增加,钛的(002)晶面的相对衍射强度逐渐减小,尤其当化铣温度超过50 ℃时,(002)晶面的衍射强度迅速降低,而(110)、(103)与(200)晶面的相对衍射强度有增加的趋势。这是由于随着温度升高,反应粒子扩散速度以及电荷转移速度都得到提高,使得钛合金在溶液中腐蚀倾向增加,从而增加了钛合金的腐蚀速率,使得钛合金内部的组织结构裸露。另外,20 ℃与30 ℃化铣后,TA15钛合金表层的XRD衍射线形几乎一致,说明较低温度化铣对钛合金表面的化铣腐蚀速率影响较小,腐蚀深度较浅。

(a) 20 ℃ (b) 30 ℃ (c) 40 ℃

3 结论

高转速使得α相表面的钝化物不易产生,导致α相发生强烈的选相腐蚀;随着HF含量的增加,α相表面的钝化膜不易出现,促进了α相的腐蚀;随着化铣时间的延长,TA15钛合金表层的腐蚀深度逐渐增加,使其内部的晶面裸露;随着温度升高,反应粒子扩散速率以及电荷转移速率都得到提高,使得钛合金在溶液中腐蚀倾向增加,从而增加了钛合金的腐蚀速率,使得钛合金内部的组织结构裸露,所以,增加搅拌速率、溶液配比、化铣时间和化铣温度都会使化铣之后α相的含量减少,β相的含量增加;摆放位置和添加剂对TA15钛合金表层组织结构的影响较小。