K页岩气田输水管道腐蚀预测模型的建立

2023-11-28廖柯熹陈璐洁何国玺

廖柯熹,江 潘,刘 鑫,陈璐洁,鲜 俊,何国玺,邹 庆

(1.西南石油大学石油与天然气工程学院, 成都 610500;2.国家管网集团西南管道有限公司昆明维抢修分公司, 昆明 650000;3.中国石油青海油田分公司勘探开发研究院,酒泉 736202;4.中石油塔里木油田分公司,库尔勒 841000)

页岩气田在开采过程中常采用水力压裂,因此输水管道的应用较为广泛[1-2],然而,输水管道的腐蚀穿孔常有发生[3]。腐蚀不仅会影响管道的使用寿命,还会造成泄漏;此外,管道泄漏会造成输送效率降低、环境污染、经济损失等严重后果[4-5]。因此,需根据现场管道实际运行工况,分析管道腐蚀敏感区域,确定其内腐蚀程度,预测腐蚀趋势[6-7]。

ARJMAND等[8]研究了316L不锈钢在含氧NaCl溶液中的传递电位和腐蚀电位,得出两种电位随CDO(溶解氧浓度)在0~200 μg/L内的增大而增大,不锈钢表面氧化膜逐渐增大。BEAKET等[9]和COVINO等[10]的研究表明,溶解氧会显著影响低碳钢的阳极钝化膜,溶解氧将低价铁氧化成高价铁,有助于钢材表面钝化膜的生长和稳定性。CCERES等[11]得到了碳钢在不同NaCl溶液中溶解氧浓度的临界值;在1 mol/L NaCl溶液中,当溶解氧浓度低于2 mg/L时,腐蚀电流密度与氧浓度近似成正比;在高于2 mg/L时,腐蚀电流密度增大但斜率逐渐减缓。LIN等[12]发现在95%(体积分数,下同)CO2-5%O2水环境中溶解氧破坏了3Cr钢表面腐蚀产物的完整性,导致铬元素分布不均匀,加速腐蚀。但是,某些研究认为溶解氧也会抑制腐蚀进程,其抑制程度跟溶解氧浓度相关,当溶解氧浓度超过某个临界值时,腐蚀速率显著下降,原因是钝化膜变得致密,可以有效抑制腐蚀性离子侵入[12-14]。然而,关于页岩气田输水管道中溶解氧的腐蚀行为研究,目前却鲜见报道。

MELCHERS等[15]研究了海洋环境中溶解氧与腐蚀速率之间的关系,发现在早期腐蚀中腐蚀速率与溶解氧呈线性关系,当溶解氧含量为0.5~10 mg/L时,腐蚀速率随溶解氧含量增加而增大。然而,页岩气输水管道服役环境与海洋环境存在较大差异,有必要进行进一步的研究。

因此,笔者利用多相流模拟软件分析目标管段的沿程流动参数分布情况,确定腐蚀敏感区域及其相应工况参数;设计了8组高温高压反应釜试验,确定输水管道内腐蚀程度;基于多相流模拟结果和腐蚀数据,建立适合K页岩气田输水管道内腐蚀的预测模型,以期为现场输水管道的腐蚀防控和安全运行提供了参考。

1 腐蚀敏感区域及工况的确定

1.1 管道模型的建立

1.1.1 管道模型

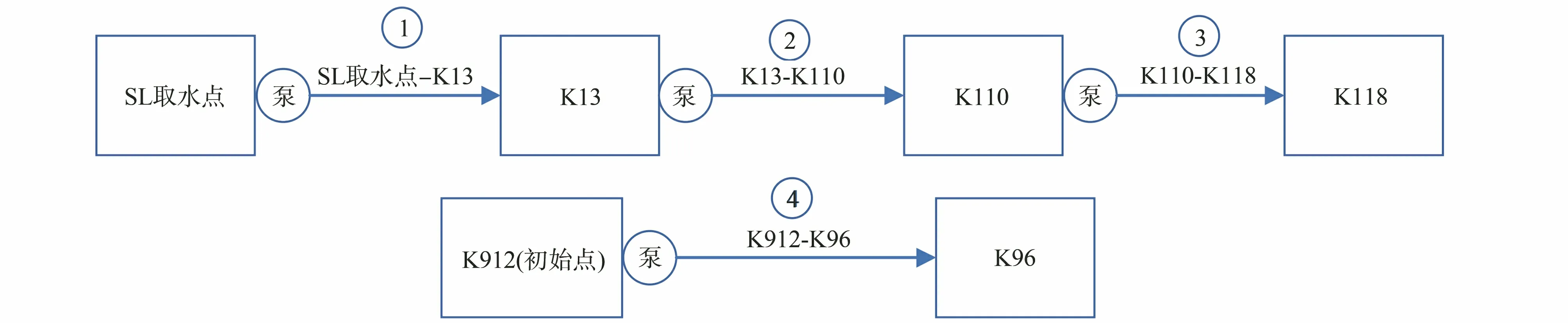

K页岩气田共存在两条输水管线,分别为K1线和K9线。其中K1线中共三条管道,分别为SL取水点-K13管段、K13-K110管段、K110- K118管段;K9线只有一条管道,为K912-K96管段,如图1所示,每个节点处均有分支管道。

图1 目标管道模型Fig.1 Target pipeline model

利用OLGA软件的Basic Model模块,根据现场管道设计参数建立1…1的模型,设计参数见表1。

表1 管道设计参数

1.1.2 运行参数

根据现场实际运行参数,目标管道无防腐蚀层、保温层,4条目标管段的运行参数如表2所示。

表2 目标管段的基础运行参数

1.1.3 水质参数

根据现场输水管道水体介质组分,基于PVTsim建立相应的水样组分模型,如表3所示。

表3 模拟水样组分

1.2 腐蚀敏感区域及工况的确定

根据OLGA模拟计算温度、压力参数及管道倾角,判定腐蚀敏感区域及相应的工况参数。

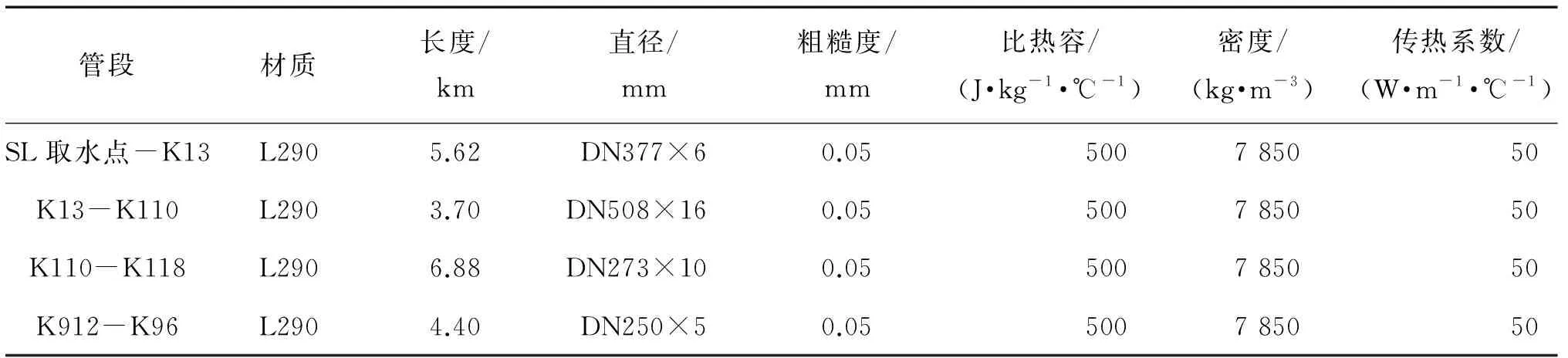

4根目标管段运行稳定后,沿线温度、压力、高程的变化如图2所示。可以看出:温度变化很小;沿程压力随管道路由呈下降的趋势。管路沿程地形的起伏导致输水管道内流体的压力和温度出现了不同幅度的上下波动,地形起伏越大,压力和温度波动幅度也越大[16]。

图2 4根目标管段温度压力沿线变化规律及路由图Fig.2 Temperature and pressure change law and route diagram of 4 target pipe sections along the line

根据现场运行参数和OLGA模拟结果,得到进出口温度、压力的误差分析结果,见表4。由表4可知最大误差为5.7%,小于10%,说明模拟结果符合实际工况[17-18]。

表4 4根目标管段运行参数的模拟值和实测值

根据标准SY/T 0087.2-2020《钢质管道及储罐腐蚀评价标准第2部分:埋地钢质管道内腐蚀直接评价》,管道低洼处等管道曲率过大位置为腐蚀敏感区域[19]。这是因为管道倾角减小和增大位置,分别对应着倾斜向下管段和倾斜向上管段,该区域即为管段低洼处,所以腐蚀敏感区域应选择两侧管道倾角差距最大的区域,4根目标管段的腐蚀敏感区域位置及运行参数如表5所示。

表5 4根目标管段的腐蚀敏感区域位置及运行况参数

2 腐蚀预测模型的建立

基于4条目标管段的腐蚀敏感区域及相应工况参数,制定高温高压反应釜试验,测试腐蚀速率并确定腐蚀程度,建立适合K页岩气田输水管道内腐蚀的预测模型。

2.1 高温高压反应釜试验

2.1.1 试验准备

输水管道材质为L290钢,其主要成分见表6。用于高温高压反应釜试验的试样尺寸为50 mm×10 mm×3 mm,试验前用砂纸(400~1000 号)逐级打磨,使试样表面粗糙度趋于均匀。采用石油醚清洗打磨后的试样10 min,去除表面油脂,随后放入无水乙醇中浸泡清洗10 min,进一步脱水、去脂。使用冷空气干燥试样,用精确度为0.1 mg的分析天平称量。每组4个平行试样,用于测试腐蚀速率。试验溶液根据表3配制。

表6 L290管道钢的化学成分

使用雷磁JPB-607A便携式溶解氧测定仪测定水中溶解氧含量,精度为0.1 mg/L。

2.1.2 试验方法

管道处于埋地环境中,服役环境温度变化不大,故试验溶液中的解氧含量变化也很小。

如表7所示,设置高温高压釜试验条件:其中14组试验条件基于提取的4处腐蚀敏感区域及相应工况参数。根据K页岩气田输水管道历史运行和测量数据,其溶解氧含量为0.9~8 mg/L,压力为1.5~3.5 MPa,温度为25~40 ℃,增加58组所示极限工况试验条件。

表7 高温高压反应釜试验条件

将试验溶液倒入反应釜中后,将试样安装在样品支架上并完全浸没在溶液中。使用溶解氧仪测量溶液中溶解氧含量,通过注入氮气的方式使溶解氧含量稳定在设定值。根据表7设置试验温度、压力,试验时间为120 h。

2.1.3 腐蚀速率计算

根据公式(1)计算腐蚀速率[21-23]。

(1)

式中:vcorr为试样腐蚀速率,mm/a;m1为试样腐蚀后质量,g;m2为试样腐蚀前质量,g;t为试样腐蚀反应时间,h;ρ为试样钢材的密度,g/cm3;S为试样的表面积,cm2。

2.2 模型建立

2.2.1 均匀腐蚀速率

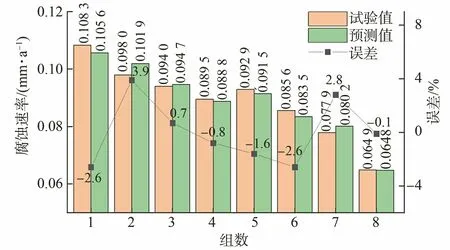

腐蚀速率测试结果表明试样在14组试验条件下的腐蚀速率分别为0.108 3,0.098 0,0.094 0,0.089 5 mm/a。在58组试验条件下的腐蚀速率分别为0.092 9,0.085 6,0.077 9,0.064 9 mm/a。

参考标准GB/T 23258-2020《钢质管道内腐蚀控制规范》对均匀腐蚀速率进行评价[24],如表8所示,目标管段内腐蚀程度为中度腐蚀。

表8 均匀腐蚀速率评价标准

2.2.2 建立腐蚀预测模型

(1) 多元线性回归理论

模型因变量为Y,影响Y的因素有i个自变量,x1、x2、x3、…、xi。根据多元线性回归理论,基于各个因变量Y和自变量xi之间的关系,建立腐蚀速率模型:

Yi=fi(xi)

(2)

式中:fi(xi)为各个自变量xi和因变量Y之间的函数关系。

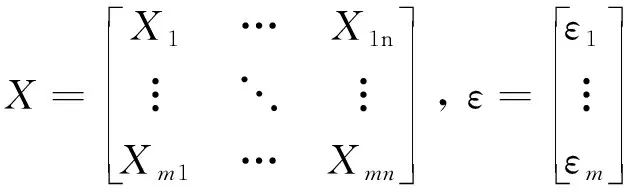

再根据多元线性回归理论思想,将式(2)函数关系式fi(xi)整体当做多元线性回归中的自变量Xi,即X1=f1(x1)、X2=f2(x2)…Xi=fi(xi),令随机误差为ε,则Y和Xi之间的线性回归模型可表示为:

Y=k0+k1X1+k2X2+k3X3…+knXn+ε

(3)

式中:k0、k1、k2、…、kn为回归系数,解开各个回归系数即可得出腐蚀速率预测模型。

为计算出回归系数,需要对(x1,x2,…,xn,Y)进行m次独立试验,得到m组试验数据(xt1,xt2,…,xtk),t=1,2,…,m(m>n+1),它们满足关系式:

Y=k0+k1Xt1+k2Xt2+k3Xt3…+knXtn+εt

(4)

式中:ε1,…,εn互不相关均是与ε同分布的随机变量。建立线性方程式,可得如式(5)的样本模型:

(5)

用矩阵表示式(5),得Y=XK+ε,如式(6)所示。根据矩阵运算法则,得K=(XTX)-1XTY,使用最小二乘法得到K值,最后得到腐蚀速率预测模型[25-26]。

(6)

(2) 腐蚀速率预测模型建立

目前国内外学者对于腐蚀速率预测模型的研究已颇有研究。建立腐蚀速率预测模型需要考虑溶解氧浓度、温度、压力的影响,腐蚀速率模型建立如式(7)(9)所示[28]:

vcorr=k·f(CDO,T,P)

(7)

vcorr=K·fCDO(CDO)·fT(T)·fP(P)

(8)

lnvcorr=lnfCDO(CDO)+lnfT(T)+lnfP(P)+C

(9)

式中:vcorr为腐蚀速率,mm/a;fT(T)为温度影响腐蚀速率的函数;fP(P)为压力影响腐蚀速率的函数;fCDO(CDO)为溶解氧含量影响腐蚀速率的函数;C为常数。

① 溶解氧

MELCHERS[15]发现腐蚀速率与溶解氧之间存在线性关系。由于在无氧条件下腐蚀发生可以忽略不计,溶解氧模型可以表示为:

vcorr=A·O

(10)

式中:vcorr为腐蚀速率,mm/a;O为溶解氧含量浓度,mg/L;A为常数。

一些研究者也报道了不同温度下腐蚀速率与溶解氧浓度之间的幂函数关系[14],其关系式如式(11):

vcorr=A·OB

(11)

式中:B为常数。

② 温度

温度对于腐蚀速率的影响仅次于腐蚀介质。FONTANA[28]指出,随着温度的升高,腐蚀速率呈指数增长,其关系式为:

vcorr=D·eET

(12)

式中:T为温度,℃;D,E为常数值。

而SOARES和ROBERGE[14]的腐蚀速率近似线性方程的关系是:

vcorr=D·T+E

(13)

在大多数物理应用中,温度的加速效应通常用ARRHENIUS[14]模型,其关系式见式(14):

vcorr=D·e-E/T

(14)

式中:T为热力学温度,K。

③ 压力

压力也会对腐蚀速率产生影响。基于一些学者在不同压力下腐蚀速率和压力关系的研究结果,其关系式见式(15)[30]:

lnvcorr=lnP

(15)

因为在腐蚀环境中溶解氧、压力可能为0,但温度参数始终存在,因此对溶解氧浓度、压力参数的数学模型进行优化,建立的数学模型见式(16)和(17)。

lnvcorr=βln(CDO+1)

(16)

lnvcorr=δln(P+1)

(17)

将式(14)、(16)、(17)代入到式(9)中,得到L290管道在不同溶解氧浓度、温度、压力下的腐蚀速率预测模型,见式(18):

(18)

式中:α、β、γ、δ为回归系数。结合多相流模拟和室内试验结果,采用Matlab软件,进行多元线性回归方法,确定腐蚀预测模型中的回归系数,得到腐蚀预测模型。

(3) 模型验证

以3.2.1节8组腐蚀速率结果为基础,应用Matlab中regress算法拟合出腐蚀预测模型中各个回归系数值。拟合出的腐蚀预测模型如式(19)所示:

lnvcorr=-0.648 3+0.390 4ln(CDO+1)-734.72/T+0.005 2ln(P+1)

(19)

采用腐蚀速率预测模型对8组试验条件下的腐蚀速率进行预测,得到预测值、实验值与预测值的误差值如图3所示。由图3可知,预测模型最大误差为3.9%,小于5%,表明建立的预测模型准确性较高。其中,该预测模型适用范围为温度25~40 ℃,压力1.5~3.5 MPa,溶解氧质量浓度0.9~8 mg/L。

图3 试验值与预测值的对比图Fig.6 Comparison between experimental value and predicted value

3 结 论

(1) 采用OLGA软件模拟管道沿程流动参数分布,确定腐蚀敏感区域位置及其相应工况参数。

(2) 根据腐蚀敏感区域工况参数和输水管道历史工况数据,制定高温高压反应釜试验,得到8组腐蚀速率,为0.064 8~0.105 6 mm/a,目标管段内腐蚀程度为中度腐蚀。

(3) 采用多元线性回归方法,建立了适用于K页岩气田输水管道腐蚀预测模型,腐蚀预测模型最大误差为3.9%,表明建立的预测模型准确性较高。该预测模型适用范围为温度25~40 ℃,压力1.5~3.5 MPa,溶解氧质量浓度0.9~8 mg/L。