7×××系铝合金的形变热处理工艺

2023-11-27金美玲

金美玲

(辽宁开放大学〔辽宁装备制造职业技术学院〕,辽宁沈阳 110034)

0 前言

7xxx系铝合金作为该类合金中的一个系列,更是以其突出的比强度和比刚度、优异的耐腐蚀性能和高温冲击性能脱颖而出,在航空航天、海洋工程、交通运输以及电子新材料等领域大放异彩[1-3]。尤其是在航空航天领域,为满足科技发展的需求,7xxx 系铝合金由之初的单纯提高强度,再在高强度基础上提高耐蚀性,发展到不仅提升强度及耐蚀性,还要提高其韧性,而后再发展到目前的提高渗透能力,走过了一段综合性能不断攀升之路[4]。由此可见,在科技生产水平逐步提升的背景下,为使7xxx 系铝合金的发展更上一个台阶,进一步提高7xxx 铝合金的各项综合性能,使其在应用中发挥出更加重要的作用仍是目前迫切需要解决的问题之一。

为实现这一目标可从铝合金的强化机制入手进行研究。如7xxx 系铝合金析出相析出序列为:过饱和固溶体(SSS)→偏聚区GP 区→过渡相η′相(MgZn2)→平衡相η 相(MgZn2)[5],其中GP 区与Al 基体呈共格状态;η′相与Al 基体呈半共格状态,为盘状或者短棒状;η 相与Al 基体呈非共格状态,为棒状或者大的盘状。偏聚区GP 区与过渡相η′相是7xxx 系铝合金主要的析出强化相,其中过渡相η′相是起决定性作用的析出强化相[6]。故提升这种可热处理强化的7xxx 系铝合金综合性能的强化机制主要为析出相强化,这是一种通过改善析出相尺寸、形态、类型、分布、体积分数使其综合性能得到改善的方法。为了优化7xxx 系铝合金的各项综合性能使其在各领域中得到更加广泛的应用,学者们采用了诸多不同的办法,有的学者采用通过调整合金元素含量的办法来改善合金材料的综合性能,例如,7xxx 系铝合金材料中关键合金元素(Mg、Zn、Cu)含量的增加可以促进析出相的形成,使析出相的体积分数变得更高,进而提高合金材料的综合力学性能[7];微量元素Cr 含量的增加可以抑制合金材料的晶粒长大,从而实现晶粒的细化,达到提高合金材料的塑性和断裂韧性的目的[8];Fe、Si属于合金材料中的杂质元素,其含量的降低可以使析出的杂质相体积分数降低,提高合金材料的断裂韧性,进而起到改善合金材料综合性能的作用[9-10];Cu 含量的降低可以使合金材料的抗剥落腐蚀能力有所提高[11];Sc、Zr、Er、Cr 含量的增加同样也可以有效地改善合金材料的耐腐蚀性能,尤其会使合金材料的抗应力腐蚀性能得到显著的提高[12-13]。但是由于传统的加工工艺方法大多数情况下都只会考虑合金材料的强度,并不会顾及它们的韧性以及抗疲劳性能等,甚至有时候还会出现影响到材料成形性能的情况。因此,有一些学者通过采用形变热处理这一新领域的加工工艺方法来优化合金材料的微观组成结构,进而改善合金材料的综合性能。如Zuo 等学者采用形变热处理工艺对7xxx 系铝合金材料进行加工处理,通过对合金材料产生剧烈的塑性变形来获得细化甚至超细化的晶粒,从而改善合金材料的强度和塑性[14];曹志强等学者为了优化7050 铝合金的形变热处理工艺,采用正交试验的方法来获得最佳的加工工艺参数使7xxx 系铝合金材料保持较高强度的同时,使其延伸率也在一定程度上有所提升[15];Chen等学者采用将回归再时效工艺与形变热处理工艺相结合的一种创新形变热处理工艺对7xxx 系铝合金材料进行加工处理,这种创新形变热处理工艺可将析出相强化和变形强化很好地结合在一起,使得合金材料抗应力腐蚀性能得到进一步提升[16]。

基于此,本综述介绍了7xxx 系铝合金形变热处理工艺,总结了7xxx 系铝合金在进行形变热处理工艺加工处理后,合金材料的微观结构、综合力学性能以及耐腐蚀性能方面的变化情况,阐述了在7xxx 系铝合金中应用形变热处理工艺的研究状况,有利于读者更好地把握7xxx 铝合金变形热处理工艺发展脉络,为更进一步深入了解工艺对7xxx合金组织性能的影响奠定基础。

1 形变热处理工艺

形变热处理工艺是一种基于时效、加工硬化原理来优化过渡沉淀相的分布,改善合金微观组织而获得良好强韧性以及耐腐蚀性的加工方法。该方法最早应用于钢类材料上,它可通过控制形变量和热处理加工工艺参数来改变析出相尺寸与分布并细化晶粒,从而达到改善材料性能的目的。故学者们将这种工艺广泛应用于铝合金中,从而提高合金的综合力学性能[17]。形变热处理工艺可以按照诸多方式进行分类,其中较为常见的是根据热处理过程中形变热处理顺序的不同,分为中间形变热处理和最终形变热处理。

1.1 中间形变热处理

中间形变热处理工艺中析出相的作用是较大的,可起到钉扎晶界、诱导再结晶形核的作用。因此,在该工艺流程中,析出相是以一种辅助粒子的形式来影响位错,从而达到细化晶粒的作用,而不会起到强化相的作用。此外,中间形变热处理工艺的流程也有很多种,大致顺序为:均匀化(退火、过时效)处理→形变处理→再结晶和固溶处理→时效处理[18]。如沈忱等学者在实验研究时发现7075 铝合金在经过中间形变热处理工艺加工处理后的力学性能均比经传统热处理后的合金力学性能要好。随着形变量的增加,大量位错被引入,使合金的形核数量增多,促进了组织再结晶的发生,产生了更多的细化晶粒,提高了细晶强化的效果,从而使合金材料的屈服强度和抗拉强度显著提高[19];Huo 等学者通过实验研究发现利用中间形变热处理工艺可以制造出无边缘裂纹的7xxx系铝合金材料,同时,变形诱导出的析出相可作为形核质点,诱导合金动态再结晶,这也是一种使合金晶粒细化的有效方法。在合金材料晶粒细化的同时,还能获得稳定的晶粒尺寸、卓越的延长率,并且还能使合金材料保持较高的强度,显著地消除合金材料中的各向异性[20-21];彭北山等学者通过实验研究表明7A04铝合金在经过中间形变热处理工艺加工后,不仅可以使合金材料的强度提高,同时还可以很大程度上提高其塑性。另外,随着形变程度的不断增加,合金材料的强度也会随之不断提高[22]。还有学者通过实验研究表明7075 铝合金在经过中间形变热处理工艺加工处理后获得的细小晶粒结构会使合金材料的抗应力腐蚀能力得到明显的增强[23]。

1.2 最终形变热处理

最终形变热处理工艺与中间热处理工艺的不同之处在于析出相的强化作用形式上,由作为辅助粒子钉扎晶界、诱导再结晶形核变为直接参与时效强化行为。其大致工艺流程为首先进行固溶处理,而后进行淬火,再进行形变处理,最后进行时效处理。还有一种方式是在淬火后先进行预时效处理再进行形变处理,最后进行最终时效处理。其中对于Al-Cu-Mg 系、Al-Mg-Si系、Al-Mg-Li系合金来说通常会采用上述的第一种最终形变热处理工艺,加工后合金材料可以在很大程度上提高强度。但是如果对于7xxx 系铝合金采用上述的第一种最终形变热处理工艺,会发现合金材料的强度不仅不会提高反而还会出现下降的情况,这可能与在不同合金材料中位错处获得的细小析出相的能力有关。故对于7xxx 系铝合金通常会使用上述的第二种最终形变热处理工艺来进行加工[24]。7xxx 系铝合金在经过最终形变热处理工艺加工后,粗大的析出相会出现破碎,细小的析出相会逐渐形成,这就起到了析出相强化的作用,使合金材料的强度提高。同时,大量的位错会在最终形变处理过程中形成,高密度的位错使其在滑移过程中易发生缠结、交割,从而导致滑移阻力变大,产生了加工硬化效果。此外,这些位错会与合金材料中的溶质原子相结合形成比较稳定的气团,会钉扎、阻碍位错的运动,若是位错想要继续运动,就必须要克服气团的钉扎、阻碍作用而做功,从而使合金材料的强度得到进一步的提高。

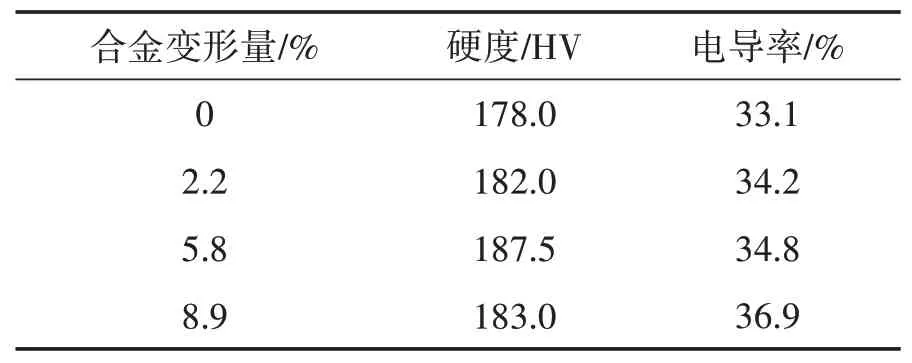

表1 中数据是由陈康华等学者通过实验测试所得到的结果。从表1 数据中可以看出随着合金形变量的不断增加,合金硬度值会呈现出先增大而后减小的状态,但是合金电导率将会持续增大。

表1 不同形变量Al-Zn-Mg-Cu试样硬度和导电率

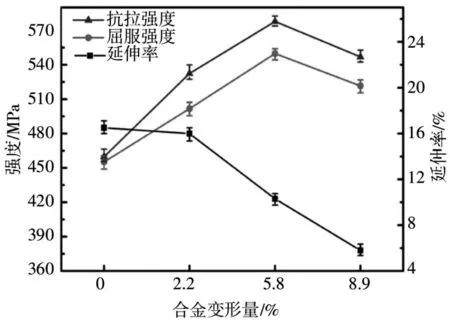

同时,图1 展现出的是合金材料抗拉强度、屈服强度和延伸率随形变量增加的变化情况。从图1 中可以看出抗拉强度和屈服强度的变化趋势基本保持一致,都是先持续上升到达峰值然后开始下降,但是延伸率则是持续下降的[25]。

图1 不同形变量Al-Zn-Mg-Cu合金的拉伸性能

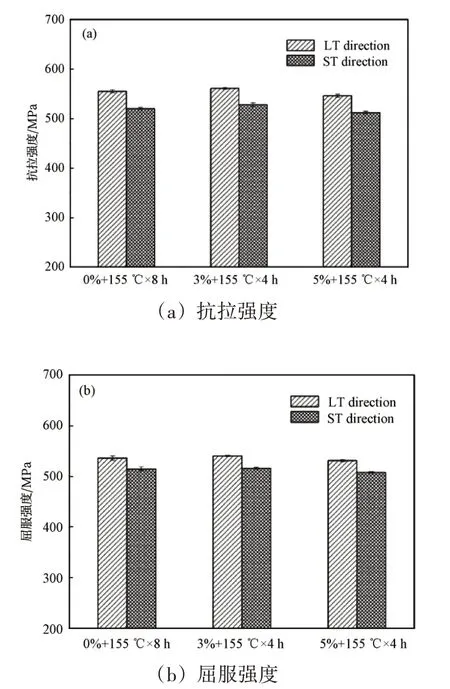

此外,如图2 所示,谭亮等学者也通过对7097 铝合金进行实验研究得到了相似的结论:合金材料的抗拉强度以及屈服强度的值会随着合金变形程度的增加呈先增大后减小的一种变化趋势[26]。

图2 不同形变热处理制度下的7097铝合金锻件的力学性能

另有一些研究学者通过试验发现,如果在最终形变热处理工艺加工过程中采用低温变形来代替传统冷变形的加工方法,那么不仅可以与冷加工一样使合金材料获得较高的强度,并且还可以有效的改善冷加工后合金材料伸长率降低的问题,另外又可以使合金材料的抗剥落腐蚀性能有所提高[27-28]。何易学者通过实验研究发现7068 铝合金材料在经过形变热处理加工处理后,伴随着形变程度的不断增加,合金的抗拉强度和耐腐蚀性能也会随之提高,但是合金材料的脆性提高,延伸率随之降低[29]。还有一些学者通过实验研究发现在最终形变热处理工艺加工过程中,随着形变量的不断增大,合金晶界析出相会随之长大并且它们的间距也会增大,呈断续分布,晶界无析出带(PFZ)会明显变宽。同时,阳极溶解通道也被阻断,使合金材料的抗剥落腐蚀、抗晶间腐蚀和抗应力腐蚀性能均得到了增强[30]。

2 力学性能

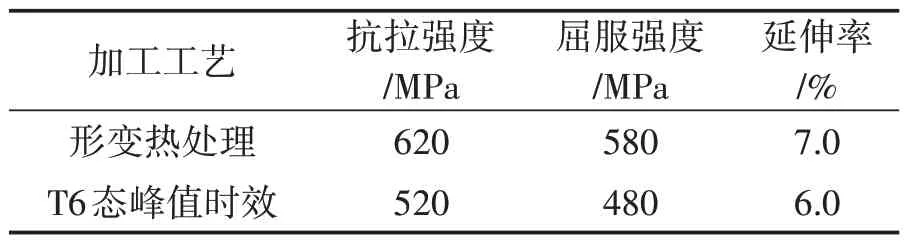

7xxx 系铝合金属于高强韧铝合金,它的力学性能主要会受到基体中析出相的尺寸、形态、分布情况以及体积分数的影响。形变热处理加工工艺是通过对合金材料施加一定程度的变形处理来诱导析出相出现变化从而实现改善7xxx系铝合金力学性能的目的。如陈琳等人在研究形变处理时得出经“淬火→预时效处理→形变处理→终时效处理”形变热处理后的试样,比照常规T6 态峰值时效热处理,其抗拉强度与屈服强度均得到了较大的改善,并且试样的延伸率仍能处于基本不变的水平,较好地保证了合金的塑性,如表2所示。

表2 形变热处理和T6态峰值时效热处理的力学性能

这是因为合金材料在经过形变热处理工艺加工时,一方面短时低温预时效处理不仅有利于促进析出细小弥散的析出相,在最终时效处理时以形成稳定的GP区,同时经短时低温预时效处理后的合金消除了因位错造成的η′相不均匀形核从而影响时效强度的因素。另一方面,大量位错与高密度均匀细小强化相间的交互作用也在一定程度上提升了和进行力学性能。

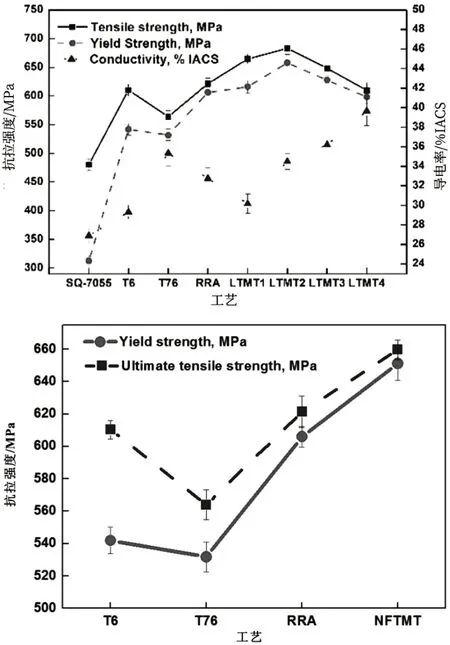

此外,Zuo 等学者通过实验研究,对比了7055 铝合金分别经过T76、T6、RRA、TMT 处理后的抗拉强度与屈服强度,如图3所示。

图3 不同工艺加工后的7055铝合金的力学性能

研究发现它们之间的强度大小顺序大体上为T76 <T6 <RRA<TMT,这是因为在经过TMT 处理后的7055 铝合金中粗大的析出相会逐渐破碎,弥散分布且细小的析出相会逐渐形成,这就起到了析出相强化的作用;同时,TMT 处理后的7055 铝合金中还会出现大量的位错,使位错密度增加,它们缠结在一起阻碍位错的滑移运动,这就起到了应变硬化的作用。因此,这就使7055铝合金在经过TMT 处理后的强度显著提高并且明显会高于经过T76、T6 和RRA 处理后的强度[31]。

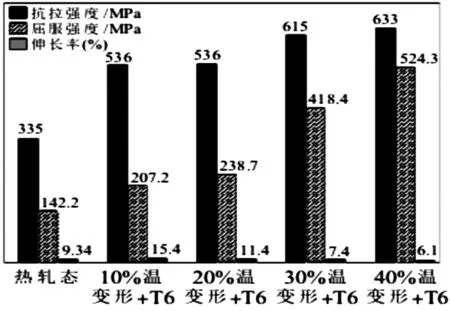

刘文义等人通过实验研究后发现,AA7085铝合金经形变热处理工艺加工后,合金的伸长率虽然会随变形程度的逐步增加而有所下降,但合金的抗拉强度和屈服强度会得到很好的改善,如图4 所示。产生这种显现的主要原因是合金内部的位错密度会随变形量的增加而增大,同时逐渐破碎的第二相粒子也会产生弥散强化的作用,致使位错滑移运动受阻,导致其强度提高。此外,形变量较大的合金中晶粒较为细小,所以晶粒细化也能使合金强度提高[32]。

图4 AA7085铝合金不同形变处理后的拉伸性能

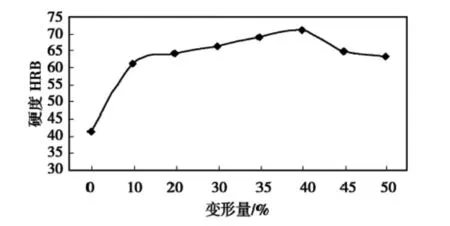

张世兴等学者通过实验研究发现,经过形变热处理工艺加工后的7075 铝合金其硬度值会显著提高,如图5所示。

图5 7075铝合金在不同形变量下的硬度值

这主要是由于形变处理过程中的脱溶过程会因大量位错的存在而加剧,从而导致脱溶产物变得更多且弥散,对位错运动有着强烈的阻碍作用。通过位错强化使合金硬度得到提升,其硬度值呈现随变形量不断增加先增大后减小的变化趋势,当形变量达到40%时出现硬度峰值[33]。如果在达到硬度峰值后再继续增大形变量就会导致位错的强化作用小于位错作为晶格缺陷的弱化效果,使其硬度值下降。此外,硬度值在一定程度上会体现出强度值的大小,硬度值越大合金的强度越大。故通过形变热处理工艺加工后可以使合金材料的强度提高。

3 腐蚀性能

7xxx 系铝合金的腐蚀性能与其晶界析出相的尺寸以及分布情况紧密相关,这是因为析出相与周围基质的电偶不同。由于合金的腐蚀性能会随着电导率的增加而增加[34],所以通过观察电导率的变化情况也可以得出合金腐蚀性能的相应变化情况。因此,平时在评估合金的腐蚀性能时,除了会进行常用的剥落腐蚀、晶间腐蚀和电化学腐蚀实验外,还会对合金进行电导率测试。

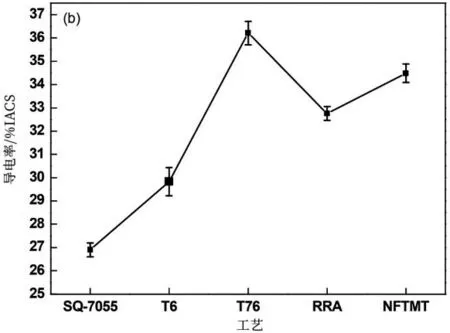

陈康华等学者认为7xxx 铝合金导电性能与强化相η 相的析出有关,粗大η 相的析出会提高合金的导电性能,但是会使合金的强度起到一定的弱化作用。同时,一些学者认为,导电性能与合金抗腐蚀性能呈正相关趋势,较高的导电性会导致良好的抗应力腐蚀性能[35-36]。图6是7055 铝合金分别经过T6、RRA、TMT、T76处理后的导电性。从图中可以看出它们导电性的大小为T6<RRA<TMT<T76,由于TMT 可以使7055 的导电性增强,因此,合金在经过TMT后,其抗应力腐蚀性能会有所提高。一般来说,剥落腐蚀是从晶间腐蚀发展而来的,合金对腐蚀的敏感程度主要是和基体与晶界析出相之间的电位差有关,同时还会受到微观结构的影响,如析出相的尺寸、间距、分布情况和晶界无析出带。

图6 所有工艺加工后合金的导电性

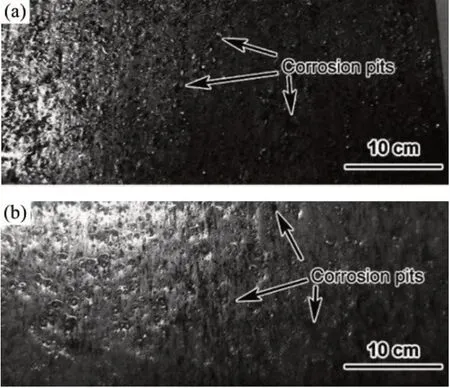

图7 和图8 是7055 铝合金分别经过T6 与形变热处理之后的剥落腐蚀和晶间腐蚀情况。从图7 中可以观察到对T6 处理后的合金进行剥落腐蚀后,合金表面会出现许多沿着晶界连续分布的腐蚀坑;对形变热处理后的合金进行剥落腐蚀后,合金表面仅仅会出现一点不连续的腐蚀坑。

图7 7055铝合金在经过T6与形变热处理之后的剥落腐蚀情况

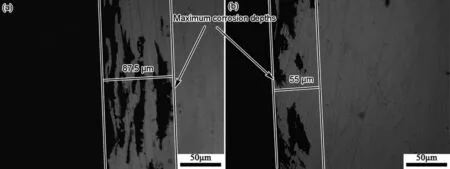

图8 7055铝合金在经过T6与形变热处理之后的晶间腐蚀情况

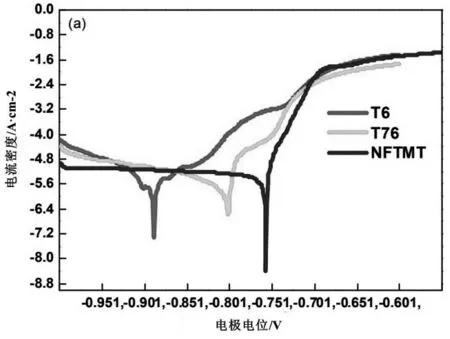

图9 三种工艺下7055铝合金的极化曲线

从图8 中可以看出合金在T6 处理后的最大晶间腐蚀深度为87.5 μm,而在形变热处理后的最大晶间腐蚀深度为55 μm。对比两者在剥落腐蚀后表面受损的情况和两者的最大晶间腐蚀深度来看,合金经过形变热处理加工后,抗剥落腐蚀和晶间腐蚀性能会有所提高。这是因为7055铝合金在经过T6处理后,析出的η′相在晶界处连续均匀的分布,这就很容易形成阳极腐蚀通道进而促进腐蚀裂纹的扩展;而在经过形变热处理后,沿晶界的析出相间距变大并且断续分布,这就使合金耐腐蚀性能提高。

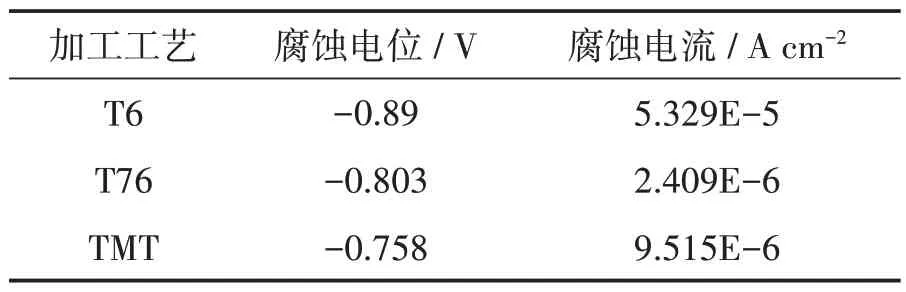

将三者的腐蚀电位和腐蚀电流记录在表3中。根据表3中的数据可知3种情况下腐蚀电位的大小为T6<T76<TMT,这意味着T6 样品的腐蚀电流值最高,表明其耐腐蚀性能最差,更容易被腐蚀;TMT 样品腐蚀电流值最低,耐蚀性能最好。这是因为在通常情况下,晶界析出相与铝基体相比,电位较低,发生反应时作为阳极会优先溶解,合金在经过T6 处理后会出现连续分布的晶界析出相,这就会导致腐蚀更易发生,而经过形变热处理后会出现断续的晶界析出相使腐蚀难以发生。

表3 不同处理后7055铝合金板材的Ecorr和Icorr

另外,经过形变热处理后合金PFZ 的宽度较T6 处理后会明显变窄,有学者研究发现η′相、PFZ 和铝基体的腐蚀电位分别为-0.869 V,-0.57 V和-0.68 V,PFZ与η′相和铝基体相比腐蚀电位最高,所以发生腐蚀时,η′相和铝基体是腐蚀过程中的正极。因此,缩小PFZ 可能有助于提高耐腐蚀性[37]。

4 结束语

本文综述了形变热处理对7xxx 系铝合金力学性能与腐蚀性能的相关研究。对于7xxx 系铝合金来说,它的力学性能主要会受到基体中析出相的尺寸、形态、分布情况以及体积分数的影响;它的腐蚀性能与其晶界析出相的尺寸以及分布情况紧密相关。通过调整形变热处理过程中的形变程度可以使合金晶内和晶界析出相状态发生变化,进而改善合金的力学性能和耐腐蚀性能。

随着当今世界的飞速发展,进一步提高7xxx 系铝合金的综合性能,使其在各个领域中更为广泛的应用是十分重要的。为了提高7xxx系铝合金的综合性能,我们需要找到更加合适的加工工艺方法。相较于传统的热处理工艺,形变热处理将形变与热处理进行良好的结合,可以很好地调控7xxx 铝合金的微观组织,进而改善合金的力学性能和腐蚀性能。由于形变程度与形变温度对7xxx 铝合金性能会产生十分显著的影响,所以通过实验不断探索出最合适的工艺参数是很关键的一步。总体来说,形变热处理工艺具有十分良好的应用前景和研究意义,虽然目前形变热处理还没有规定出统一的工艺参数标准,但是未来国内外对形变热处理的研究一定会更加完善、更加具体。为此,我们仍需在此领域不断地探索和研究,进一步总结和归纳形变热处理工艺方法对7xxx 铝合金组织和性能的影响规律。