烧结温度对高含量聚晶立方氮化硼组织与性能的影响

2023-11-27程少慧彭晓玲

程少慧,彭晓玲,罗 涛

(1.九江职业技术学院机械工程学院,九江 332007;2.九江学院机械与智能制造学院,九江 332005)

0 引 言

聚晶立方氮化硼(PcBN)具有良好的抗氧化、导热性、化学惰性等特点,制成刀具可用于加工铸铁、淬火钢、硬质合金等各种高硬材料及耐磨材料,也可用于加工钛合金、纯镍、纯钨等,因此自问世以来得到快速发展[1-6]。结合剂在合成PcBN的过程中起着重要作用,加入适量的结合剂可以降低烧结温度和压力,并改善烧结体的性能[7-8]。不同含量立方氮化硼(cBN)和不同种类结合剂合成的PcBN材料,所应用的领域也不同。例如:cBN质量分数为80%~95%的高含量PcBN,主要用于铸铁类材料的加工;cBN质量分数为45%~65%的低含量PcBN,主要用于淬火钢或粉末冶金类材料的加工。

目前,制备PcBN时常用的结合剂为钛、镍、钴、铝、钨、铬等单质金属[9-18]。熔点较低的金属熔化成液相后,可以降低合成温度,促进cBN的烧结,同时也可以活化cBN颗粒表面,使得cBN颗粒重排,从而提高PcBN的相对密度。此外,一些金属结合剂会与cBN发生反应,对PcBN的性能产生影响。例如,钛可与cBN发生反应生成TiB2、TiN,这些物相具有硬度高、韧性好且化学稳定性好的优点,但是其热膨胀系数比BN大,易使PcBN产生热应力,继而形成微裂纹,这会降低PcBN的硬度和强度[19];铝可与cBN发生反应生成AlN,其热膨胀系数介于cBN与TiB2、TiN之间[20],可以起到缓冲PcBN内应力的作用。结合剂与cBN表面的良好结合是获得高性能PcBN的关键之一。目前大多采用直接添加所需结合剂的方法来合成PcBN,这种工艺下结合剂与cBN表面的结合性相对较差。研究[21]发现,通过原位合成复相陶瓷的方法,可使新形成的陶瓷相均匀分布,也可避免相间界面的污染,使物相之间具有良好的化学相容性,有利于形成良好的界面结合。基于此,作者以cBN粉、钛粉、铝粉为原料,采用高温高压原位合成方法制备高含量PcBN,研究了烧结温度对PcBN物相组成、微观结构、密度、力学性能和切削性能的影响,以期为获得性能良好的PcBN刀具材料提供试验参考。

1 试样制备与试验方法

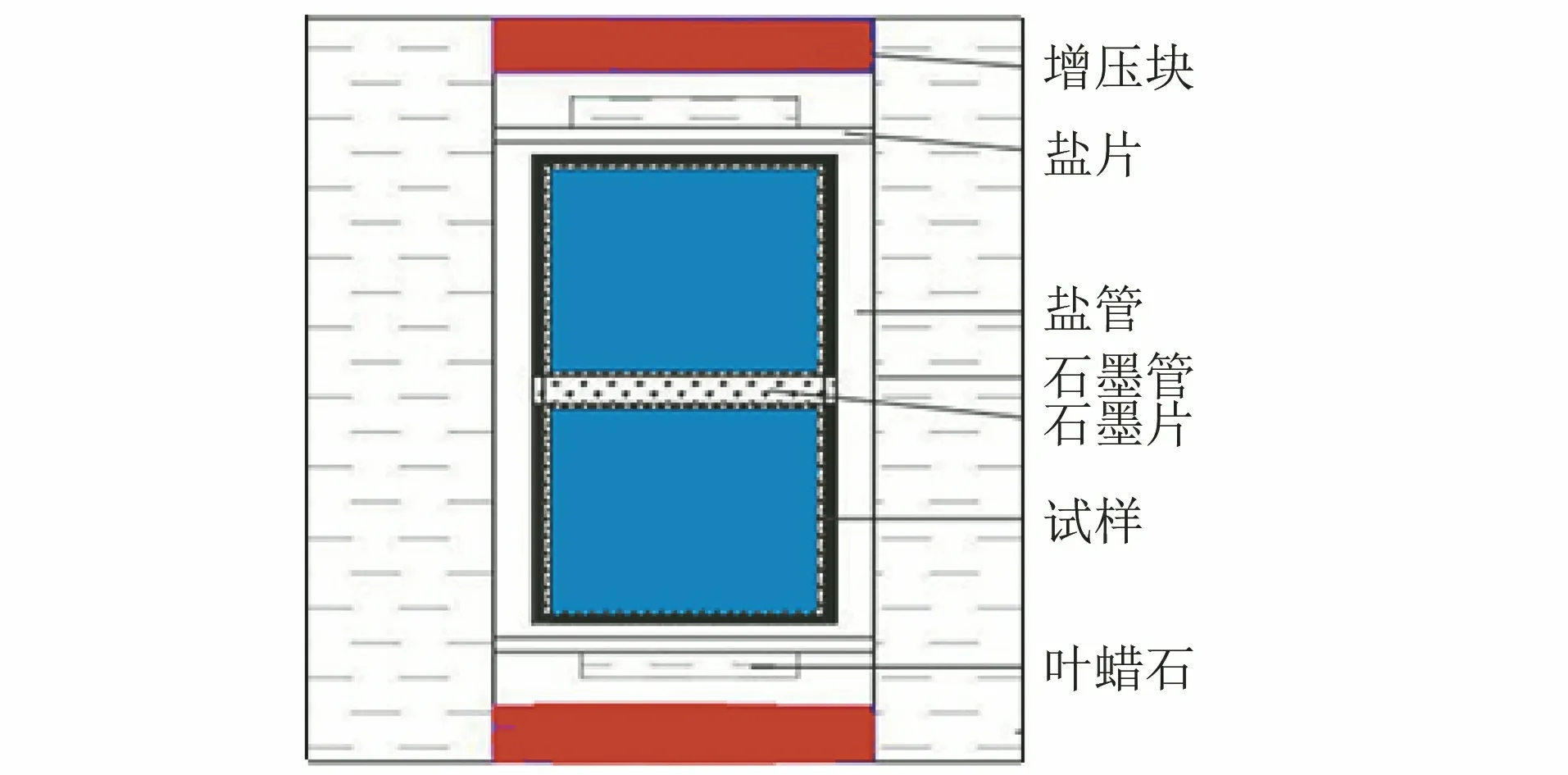

试验原料包括cBN粉(平均粒径3 μm,纯度大于99.9%)、钛粉(粒径1~2 μm,纯度大于99.6%)、铝粉(粒径1~2 μm,纯度大于99.8%)。按cBN粉、钛粉、铝粉质量比93…5…2称取原料并放于玛瑙研钵中,以无水乙醇为介质手动研磨2 h,保证原料混合均匀,随后放于真空干燥箱中在150 ℃下干燥6 h;将约2.8 g的混合料装入尺寸为φ15 mm×6 mm的钼杯中,经900 ℃真空干燥2 h后,利用石墨管、盐管、石墨片以及叶蜡石等进行组装,并在组装结构的上下2个面添加增压块,具体组装结构如图1所示。试样组装完成后在铰链六面顶压机上进行高温高压烧结,烧结温度为1 400~1 600 ℃,烧结压力为6.5 GPa,保温时间为15 min。

图1 高温高压烧结PcBN的试样组装结构示意Fig.1 Diagram of sample assembly structure of high temperature and high pressure sintering PcBN

高温高压烧结试验完成后,对试样进行研磨、抛光,用VH-6型维氏显微硬度计测显微硬度,载荷为49 N,保载时间为15 s,测7个点取平均值。用MP3002J型密度天平测定试样的密度。用Xpert PRO型X射线衍射仪(XRD)分析试样的物相组成,采用铜靶,工作电压为30 kV,工作电流为30 mA,扫描速率为2 (°)·s-1,扫描范围为20°~80°。用CTS-E300型万能材料力学试验机利用三点弯曲法测试试样的抗弯强度,跨距为10 mm,下压速度为0.5 mm·min-1。用S4800型扫描电子显微镜(SEM)观察试样的表面形貌和弯曲断口微观结构,并结合能量分散光谱仪(EDS)进行微区成分分析。将试样制成尺寸为φ12.7 mm×4.75 mm的圆片刀,在CAK4085Anj型机床上对尺寸为φ65 mm×700 mm的离心铸铁棒进行车削加工,切削环境为干式切削,切削速度为500 m·min-1,切削深度为0.8 mm,进给量为0.3 mm·r-1。用体视显微镜观察和测量刀具切削行程长度为10 km时的后刀面磨损量。

2 试验结果与讨论

2.1 物相组成

由图2可知,1 400~1 600 ℃烧结温度下制备的试样均由BN、TiB2、TiN、AlN等物相组成。各物相的衍射峰清晰明锐,无其他小峰或杂峰存在,说明在烧结过程中体系内部各物质之间反应完全。铝的熔点为660 ℃,在烧结温度范围内铝会先熔化并以液相形式存在,液态铝在体系内流动,与BN发生反应生成AlN。液态铝也会带动钛在体系内一起流动,使钛填充在内部空隙中,并与BN反应生成TiB2和TiN。可知,在1 400 ℃高压条件下,铝、钛原子即可与cBN反应生成新的结合相。

图2 不同烧结温度下PcBN的XRD谱Fig.2 XRD patterns of PcBN at different sintering temperatures

2.2 密度和微观结构

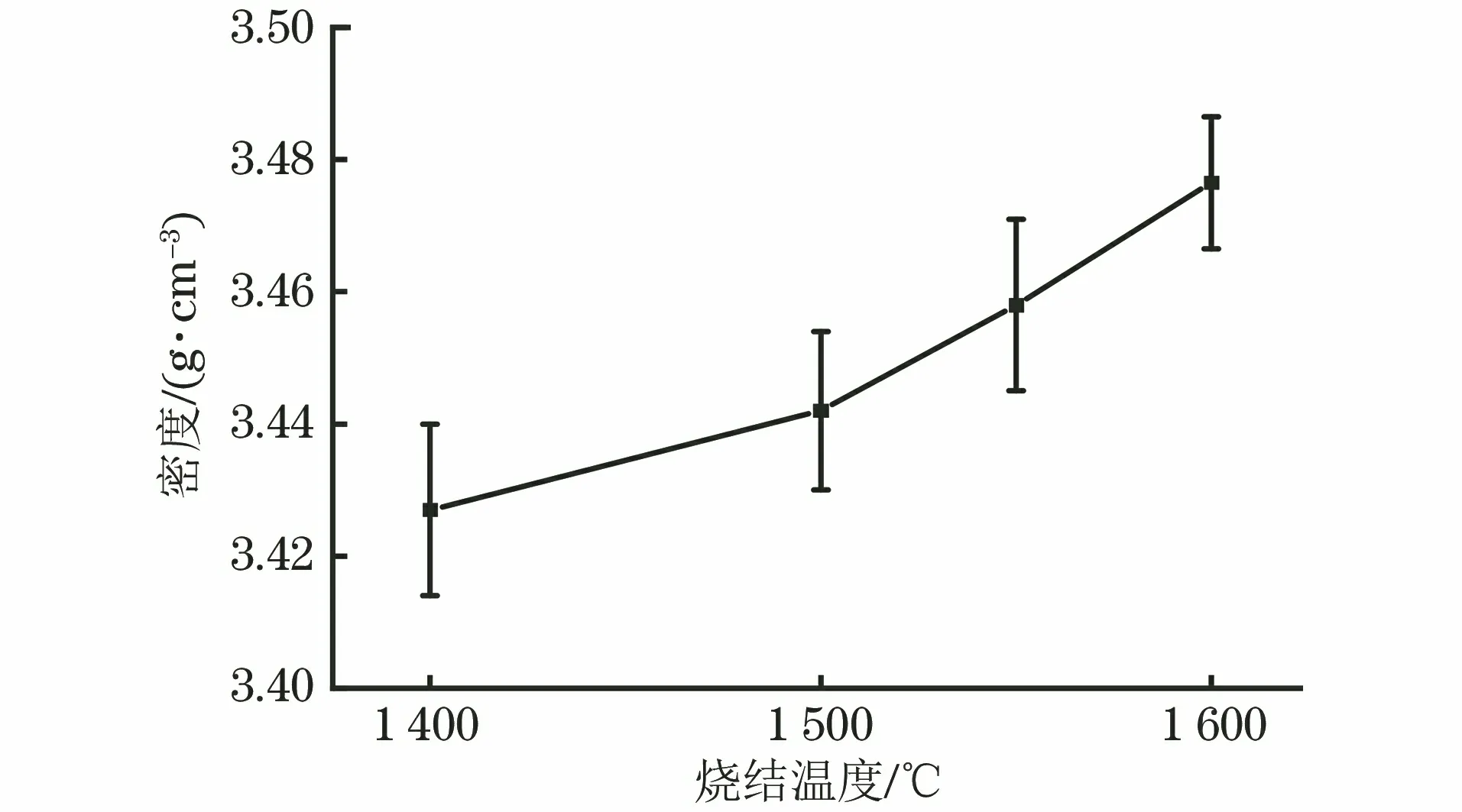

由图3可以看出,随着烧结温度由1 400 ℃升高到1 600 ℃,PcBN的密度由3.427 g·cm-3增大到3.476 g·cm-3。当烧结温度为1 400 ℃时,PcBN的结构不致密,cBN颗粒与结合剂之间的结合不紧密,烧结体中存在少量孔隙,因此PcBN的密度较小。随着烧结温度的升高,PcBN内部孔隙减少,cBN与结合剂之间的结合更加紧密,结构更加致密,因此PcBN的密度增大。

图3 PcBN的密度与烧结温度的关系曲线Fig.3 Curve of density vs sintering temperature of PcBN

图4中黑色区域为cBN,其余部分为结合剂。由图4可知,1 500 ℃和1 550 ℃烧结温度下PcBN结构均匀,结合剂与cBN界面结合良好,不存在结合剂聚集的现象,说明所使用的混料工艺和合成工艺相对合理。在合成过程中,结合剂和cBN之间的完全反应,使结合剂具有更充分的熔体填充效应和更合理的分布,从而形成结构均匀的PcBN。

2.3 力学性能

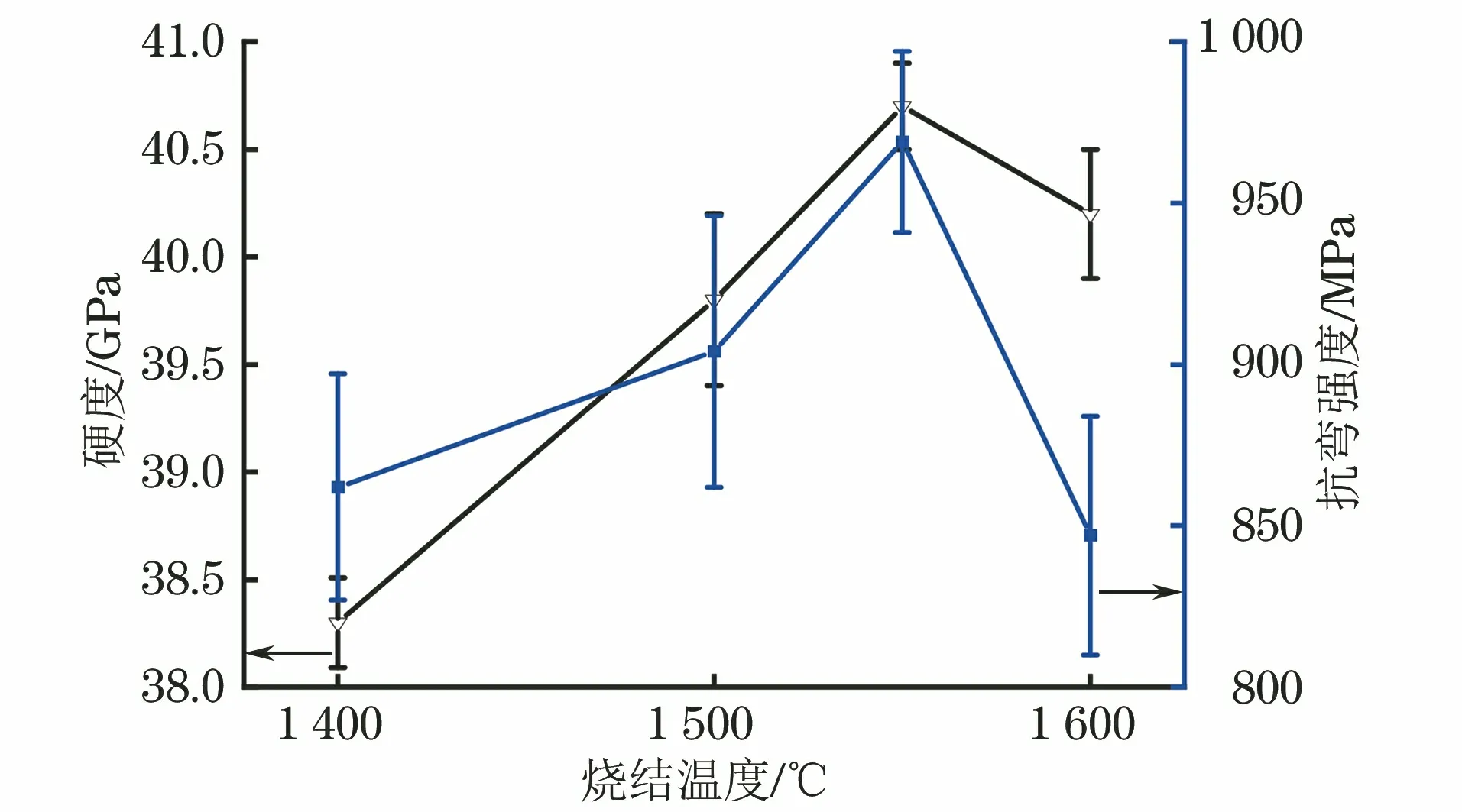

由图5可知:随着烧结温度的升高,PcBN的抗弯强度和硬度均先增后减,并均在1 550 ℃烧结温度下达到最大值,分别为969 MPa,40.7 GPa。由图6可以看出,当烧结温度为1 400 ℃时,由于烧结驱动力小,结合剂未完全熔化、扩散,未能完全填充cBN颗粒之间的孔隙,断口上存在少量孔隙(椭圆框位置所示)以及结构松散的区域(矩形框位置所示)。随着烧结温度的提高,系统的液相含量增加,黏度降低,颗粒的扩散流动性增强,金属铝、钛与cBN颗粒之间的接触面积增大,生成的AlN、TiN和TiB2新相均匀分布在cBN颗粒之间,同时烧结体的收缩量增大,内部孔隙减少,cBN与结合剂之间的结合更加紧密,结构更加致密,因此硬度提高。材料的抗弯强度与其致密性能有着很大的关联,致密性差则气孔率高,而气孔作为一种缺陷,容易导致应力集中,产生裂纹,因此随着烧结温度的提高,PcBN的抗弯强度升高。然而,当烧结温度为1 600 ℃时,断口上却出现了微裂纹(矩形框位置所示),这可能是因为:在烧结过程中,因存在温度梯度,材料会出现不均匀的体积膨胀或收缩而产生应力,当应力超过材料的强度极限时,就可能产生微裂纹;同时,如果颗粒分布不均匀或颗粒尺寸差异较大,则在烧结过程中可能会出现颗粒聚集或产生间隙,这些区域会成为微裂纹萌生的位置。微裂纹的形成会降低结合剂与cBN之间的结合性能,从而导致PcBN力学性能降低。

图5 PcBN的硬度和抗弯强度与烧结温度的关系曲线Fig.5 Curves of hardness and flexural strength vs sintering temperature of PcBN

2.4 切削性能

当烧结温度为1 400,1 500,1 550,1 600 ℃时,PcBN刀具在切削行程长度达10 km后的后刀面磨损量分别为0.62,0.32,0.26,0.44 μm。PcBN刀具的切削性能与PcBN的力学性能成正比,刀具材料的强度、硬度是影响刀具寿命的关键因素。当烧结温度为1 550 ℃时,PcBN刀具的后刀面磨损量最小,说明其具有较好的切削性能。这是由于在该温度下结合剂与cBN之间结合紧密,PcBN有较高的抗弯强度和显微硬度。当烧结温度为1 400 ℃时,PcBN刀具的后刀面磨损量最大,当切削行程长度达到10 km时,后刀面已发生较为严重的磨损。这是由于在较低的烧结温度下,PcBN未完全烧结致密化,内部存在较多孔隙和缺陷,在切削过程中易产生刀具崩边和cBN颗粒的脱落现象,从而导致刀具磨损加剧。

3 结 论

(1) 在5.5 GPa烧结压力和1 400~1 600 ℃烧结温度下制备得到的PcBN均主要由BN、TiN、TiB2、AlN等物相组成。

(2) 随着烧结温度的升高,PcBN内部孔隙数量减少,密度增大,显微硬度和抗弯强度先升高后降低;抗弯强度和显微硬度均在1 550 ℃烧结温度下达到最大值,分别为969 MPa,40.7 GPa。

(3) 随着烧结温度的升高,PcBN刀具在切削行程长度达10 km后的后刀面磨损量先减小后增大,1 550 ℃烧结温度下的磨损量最小,为0.26 μm,切削性能较优。