液压支架用中厚Q960钢板机器人焊接工艺的确定

2023-11-27兰志宇陈尹泽

兰志宇,陈尹泽,李 争

(1.郑州煤矿机械集团股份有限公司,郑州 450016;2.安阳钢铁集团有限责任公司,安阳 455004)

0 引 言

煤炭安全高效、绿色开采的发展要求对煤炭综采中的关键设备——液压支架的轻量化设计、可靠性制造提出了更高的要求[1]。传统的液压支架均由高强钢中厚板制成[2],钢板厚度在20~80 mm,钢板牌号为Q550和Q690[3-8]。为了进一步减轻液压支架质量,近年来郑州煤矿机械集团股份有限公司通过大量研究,成功将Q890钢中厚板应用于液压支架结构件[9-10]。然而,随着液压支架支护高度和工作阻力的不断提高,液压支架的质量也逐渐增加,2021年试制成功的10 m超高大采高液压支架质量达到120 t,这给液压支架的焊接生产、装车发运和井下安装调试带来了巨大挑战。为了实现液压支架进一步的轻量化设计,开发应用强度级别更高的Q960钢板势在必行[11-12]。

为了保证钢板强度和淬透性,Q960钢板的碳元素和合金元素含量相对较高,造成了碳当量较高,焊接性较差。近年来,虽然陆续有学者研究了Q960钢板焊接接头的组织与力学性能,并在部分工程机械上得到了应用[13-15],但由于液压支架的焊缝多、拘束大、钢板厚,焊接难度大,需要多层多道施焊,因此在液压支架上一直未能得到批量应用。随着自动化程度的提高,采用粗直径(φ1.6 mm)焊丝的焊接机器人已经大面积应用于液压支架结构件的焊接上。相对于手工焊接,多层多道焊接时机器人的柔性低,焊接参数匹配性差,对焊接裂纹和焊接材料更敏感,而且目前鲜见中厚Q960钢板机器人焊接工艺的深入研究。

为此,作者对中厚Q960钢板进行了焊接热模拟试验,研究了不同焊接热输入下热影响区粗晶区的组织和硬度,并通过铁研试验和不同参数下的焊接接头力学性能试验,对采用φ1.6 mm焊丝的机器人焊接工艺进行了优化,以期为液压支架用Q960钢板的自动焊接工艺制定提供试验参考。

1 试样制备与试验方法

焊接用母材为安阳钢铁集团公司生产的40 mm厚Q960钢板,供货态为调质态,屈服强度为989 MPa,抗拉强度为1 042 MPa,断后伸长率为13%,-20 ℃冲击吸收功为142 J,弯曲性能合格;其显微组织如图1所示,可知该钢板组织主要为回火索氏体,为细小等轴晶。焊接材料选用目前行业内强度级别最高的ER96-G级别实芯焊丝,其直径为1.6 mm,熔敷金属的屈服强度为906 MPa,抗拉强度为971 MPa,断后伸长率为14%,-20 ℃冲击吸收功为89 J,与Q960钢板的强度匹配性较好。Q960钢板和ER96-G焊丝的化学成分如表1所示。

图1 Q960钢板的原始显微组织Fig.1 Original microstructure of Q960 steel plate

按照YB/T 5126-2018,在Q960钢板的1/4板厚处取尺寸为70 mm×11 mm×11 mm的热模拟试样,采用Gleeble-3800型热模拟试验机进行焊接热模拟试验,以200 ℃·s-1的速率升温至1 350 ℃,保温1 s,再以40 ℃·s-1的速率降温至900 ℃,然后以0.5~100 ℃·s-1的速率冷却至室温,通过控制从800 ℃降至500 ℃所需的时间t8/5来控制焊接热输入,从而模拟不同焊接热输入下热影响区粗晶区的组织和硬度变化。参考文献[16]得到,厚度为40 mm的Q960钢板在焊接过程中发生三维导热,三维导热条件下的t8/5与焊接热输入E之间的关系[16]为

(1)

K0=1.1-0.001T0

(2)

式中:λ为导热系数,取0.28 W·cm-1·K-1;η为电弧焊的热效率,取0.8;T0为试样的初始温度,取100 ℃;F3为修正系数,取1.1;K0为预热修正系数。

由式(1)~式(2)计算得到的不同冷却速率下的焊接热输入如表2所示。试样冷却到室温后,经研磨、抛光,用体积分数4%硝酸乙醇溶液腐蚀,在OLYMPUS SZ61型光学显微镜上观察显微组织。采用HVS-10Z型维氏硬度计测试样硬度,加载载荷为98 N,保载时间为10 s,测3次取平均值。

表2 热模拟时不同冷却速率下的t8/5和焊接热输入

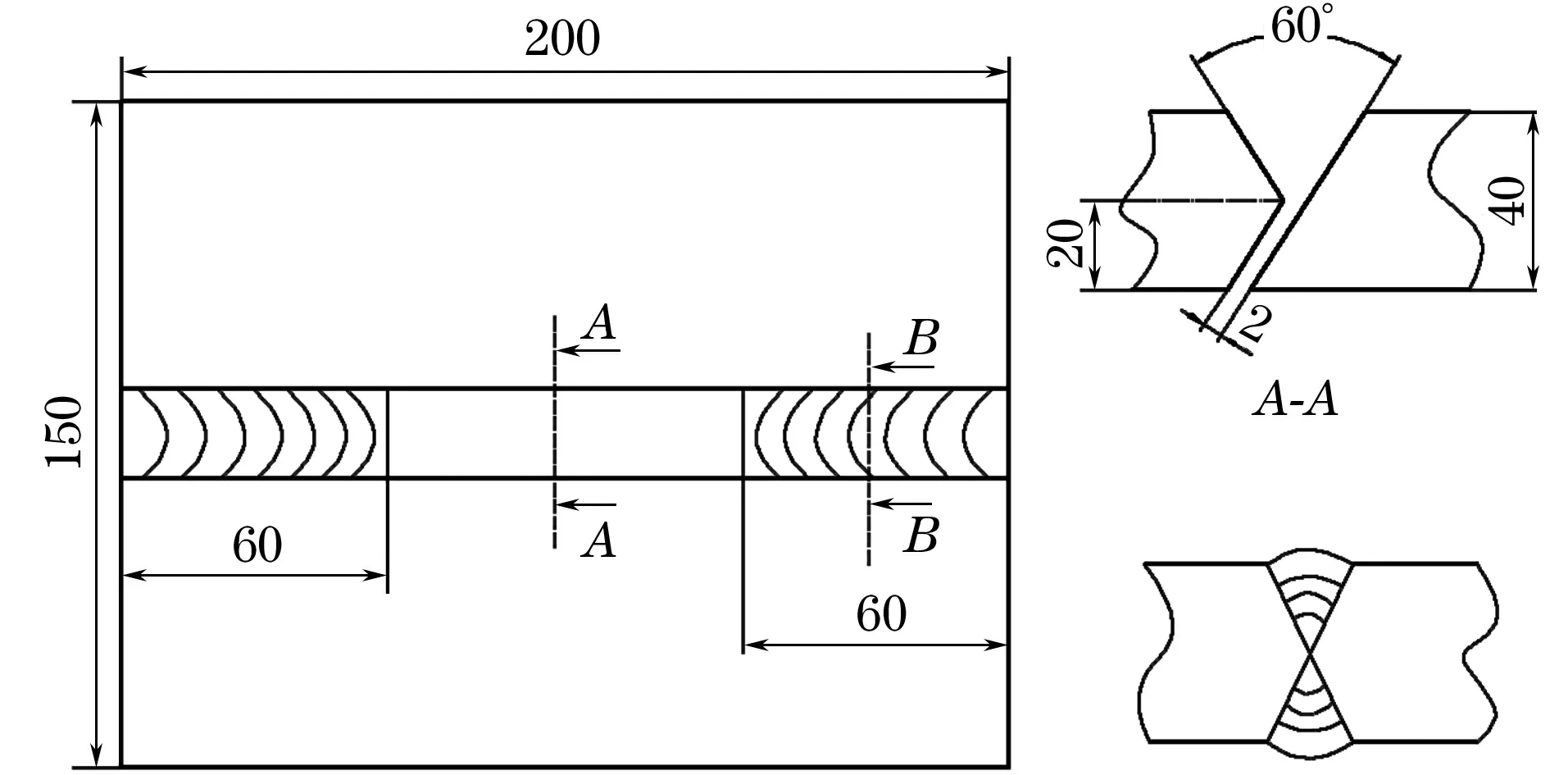

参考GB/T 32260.2-2015中的铁研(斜Y型坡口)试验方法,利用CLOOS焊接机器人对中厚Q960钢板进行铁研试验,测试钢板的焊接冷裂纹敏感性。铁研试样的尺寸如图2所示。基于液压支架用高强钢板的焊接经验[9],铁研试验焊前预热温度焊接速度为40 cm·min-1,摆动幅度为2 mm,焊接热输入为13.95 kJ·cm-1。在焊接48 h后观察焊缝的表面和断面形貌。

图2 铁研试样的尺寸Fig.2 Size of Tekken sample

为100 ℃,焊接参数采用液压支架坡口焊缝打底焊接常用参数,焊接电流为310 A,焊接电压为30 V,按照ISO 15614-1-2017,采用匹配φ1.6 mm ER96-G焊丝的焊接机器人对尺寸为350 mm×150 mm×40 mm的Q960钢板进行对接焊试验,采用单侧60°双V型坡口,具体的焊接方法如图3所示,根据焊接热循环模拟试验结果和铁研试验结果确定焊接工艺参数。

图3 机器人焊接方法示意Fig.3 Schematic of robot welding method

按照GB/T 2651-2008,在焊后探伤检验合格的试样上以焊缝为中心垂直于焊接方向制备全板厚拉伸试样,试样尺寸为40 mm×25 mm×300 mm,在WE-600型拉力试验机上进行室温横向拉伸试验,拉伸速度为5 mm·min-1。按照GB/T 2653-2008,在试样上以焊缝为中心垂直于焊接方向制备尺寸为300 mm×10 mm×40 mm的弯曲试样,在WE-600A型弯曲试验机上进行侧弯试验,选取的压头直径为40 mm,相同条件下测4个试样。按照GB/T 2650-2008,靠近焊缝截面的上部,分别以焊缝中心和距熔合线1 mm处(热影响区粗晶区)为试样长度方向的中心,制备尺寸为10 mm×10 mm×55 mm的冲击试样,在JB-30B型冲击试验机上进行冲击试验,试验温度为-20 ℃。按照GB/T 2654-2008,采用HVS-10Z型维氏硬度计测焊接接头各区域的硬度,加载载荷为98 N,保载时间为15 s。在焊接接头上截取金相试样,经研磨、抛光,用体积分数4%硝酸乙醇溶液腐蚀,在OLYMPUS SZ61型光学显微镜上观察焊缝和热影响区粗晶区的显微组织。

2 试验结果与讨论

2.1 热模拟得到热影响区粗晶区的组织和硬度

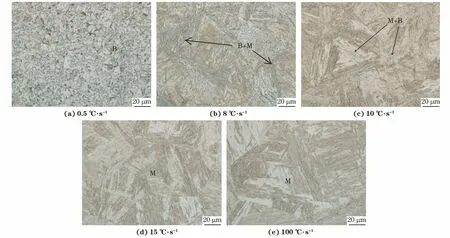

由图4可以看出:当冷却速率为0.5 ℃·s-1时,热模拟制备的Q960钢热影响区粗晶区组织以贝氏体(B)为主;当冷却速率为8~10 ℃·s-1时,组织为贝氏体+马氏体(M),且随着冷却速率的增大,马氏体含量逐渐增多;当冷却速率不小于15 ℃·s-1时,组织仅为马氏体。由图5可以看出:当冷却速率在0.5~8 ℃·s-1时,随着冷却速率的增加,热影响区粗晶区硬度整体呈升高趋势,这与组织中马氏体含量增加有关;当冷却速率在8~80 ℃·s-1时,硬度稳定在400~420 HV,这是由于此时组织以马氏体为主,且马氏体形态未发生明显变化。当冷却速率为100 ℃·s-1时,热影响区粗晶区硬度为440 HV,此时冷却速率较大,马氏体晶粒细小,碳原子来不及扩散,固溶效果明显,因此硬度较高。可知,在焊前预热100 ℃条件下,当冷却速率低于80 ℃·s-1,即焊接热输入大于6.5 kJ·cm-1时,热模拟得到中厚Q960钢板热影响区粗晶区硬度稳定在420 HV以下,明显低于ISO 15614-1-2017中规定的调质高强钢板临界硬度(450 HV)。

图4 热模拟得到不同冷却速率下Q960钢热影响区粗晶区的显微组织Fig.4 Microstructures of coarse-grained heat-affected zone of Q960 steel at different cooling rates by thermal simulation

图5 热模拟得到影响区粗晶区的硬度随冷却速率的变化曲线Fig.5 Hardness vs cooling rate curves of coarse-grained heat-affected zone by thermal simulation

2.2 焊接冷裂纹敏感性能

由图6可以看出,在设定的焊接参数下,预热100 ℃后的铁研试样表面和内部均无裂纹,说明Q960钢在此焊接参数下具有良好的抗冷裂纹敏感性,这与热模拟试验得到的焊接热输入大于6.5 kJ·cm-1时硬度低于ISO 15614-1-2017中调质高强钢板规定的临界硬度的结果相吻合。可知,在焊接热输入为13.95 kJ·cm-1时,对中厚Q960钢板预热100 ℃即可防止焊接冷裂纹的产生。由于机器人焊接参数稳定性高,焊道均匀一致,人为因素干扰少,因而可以将预热100 ℃应用于Q960钢板机器人焊接的工业化生产中。

图6 铁研试样的断面裂纹检测结果Fig.6 Section crack detection results of Tekken sample: (a) section 1; (b) section 2; (c) section 3; (d) section 4 and (e) section 5

2.3 机器人焊接接头的组织和力学性能

根据上述结果,结合液压支架的生产实际状况[6],选取焊接热输入分别约为13,15,18 kJ·cm-1,并对钢板进行100 ℃预热后进行机器人焊接,设计的3组焊接参数如表3所示。

表3 机器人焊接工艺参数

由表4可以看出:随着焊接热输入的增大,焊接接头的抗拉强度降低,当焊接热输入为18.33 kJ·cm-1时,焊接接头的抗拉强度低于ISO 15614-1-2017的标准要求(不低于980 MPa);拉伸试样大部分在焊缝处断裂,焊缝为焊接接头的薄弱区域。焊接接头的塑性较好,不同焊接热输入下的弯曲试样均未发生断裂。由表5可以看出,焊缝处的冲击吸收功随着焊接热输入的增加而增大,而热影响区粗晶区的冲击吸收功变化不明显,2个位置的冲击吸收功均满足ISO 15614-1-2017的标准要求(不低于27 J),说明焊接接头的冲击韧性良好。

表4 不同焊接热输入下焊接接头的拉伸试验结果

表5 不同焊接热输入下焊接接头的-20 ℃冲击吸收功

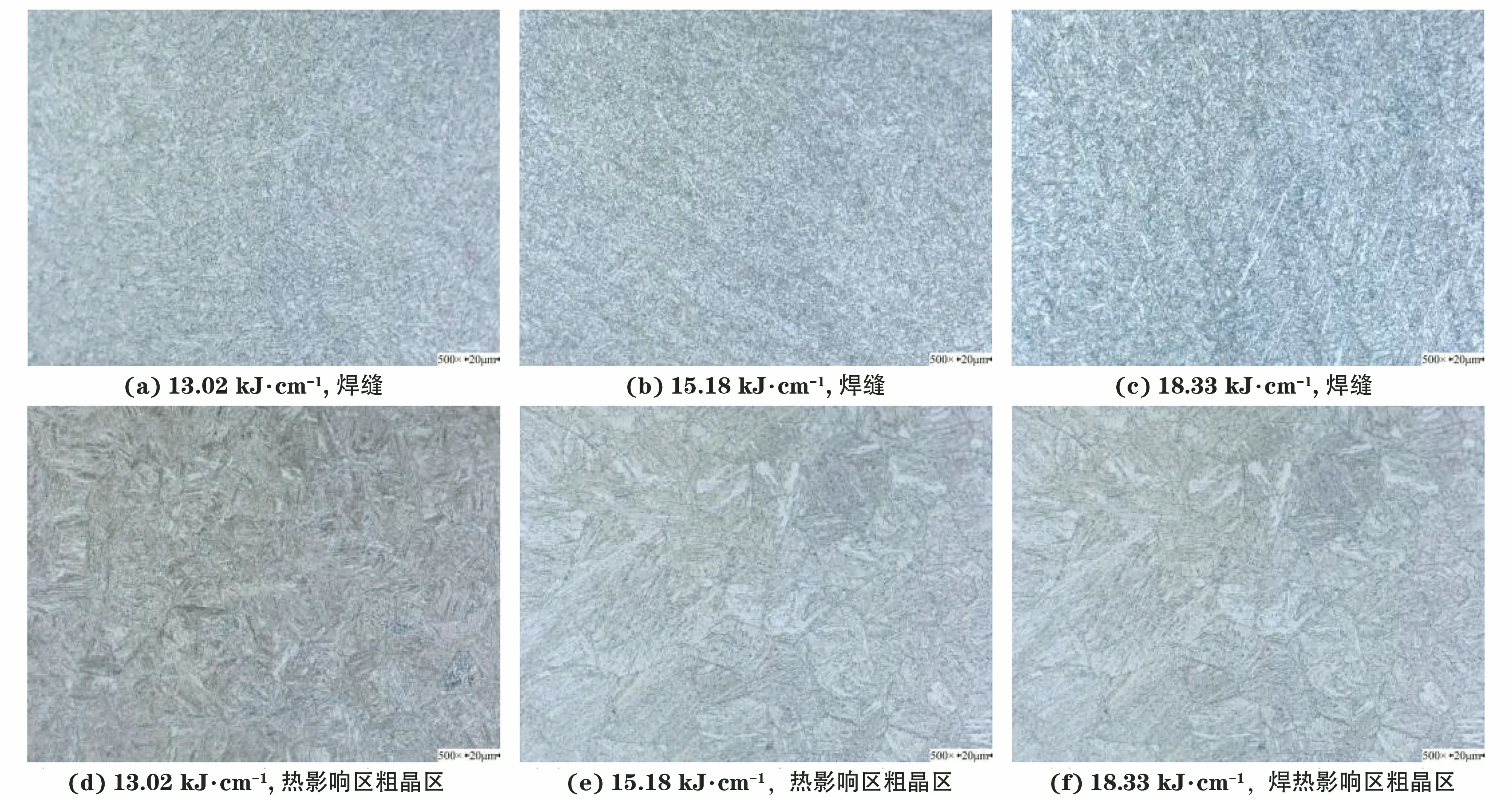

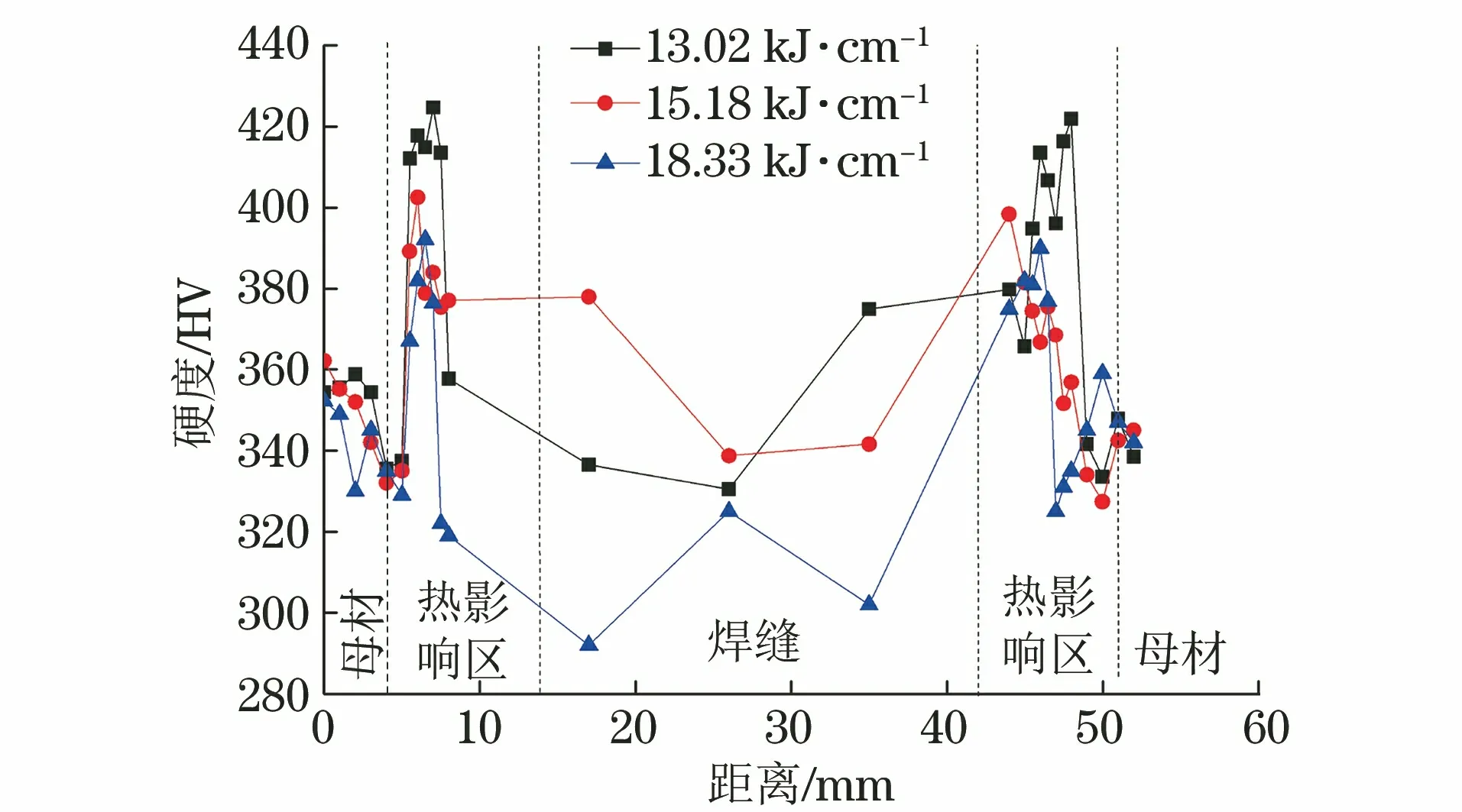

由图7可以看出,3种焊接热输入下焊缝的组织均为细小的贝氏体+针状铁素体。当焊接热输入为13.02 kJ·cm-1时,针状铁素体被细小的贝氏体包围,晶粒细小,组织呈密布交错排列,拉伸时有较高的抑制裂纹扩展能力[13],表现出较高的抗拉强度;随着焊接热输入的增大,针状铁素体逐渐长大,含量增多,尤其是热输入为18.33 kJ·cm-1时,针状铁素体发生聚集,局部连成一片,组织逐渐趋于沿同一方向平行排列,晶内的位错密度下降,位错塞积的距离变大,引起的应力场增大,裂纹在晶内更易扩展,因此接头的抗拉强度明显降低[14-15]。然而,由于软化相针状铁素体自身的冲击储能较高,焊接热输入增大后焊缝的冲击韧性增大[15]。由图8可以看出,13.02,15.08 kJ·cm-1焊接热输入下焊缝的硬度相差较小,而当焊接热输入增大到18.33 kJ·cm-1后,焊缝的硬度显著下降,这与针状铁素体的增多有关。此外,液压支架用中厚板均采用多层多道焊,后道焊缝对前道焊缝有回火作用;随着焊接热输入的增大,焊道回火作用明显,从而进一步降低了焊缝的硬度。3种焊接热输入下热影响区粗晶区组织均以马氏体为主,随着焊接热输入的增大,晶粒有明显长大趋势。当焊接热输入为13.02 kJ·cm-1时,粗晶区的硬度最高,超过了420 HV,随着焊接热输入的增大,粗晶区硬度降低至400 HV以下,这与粗晶区热模拟结果不完全一致,原因可能是热模拟试验针对的是单次热输入条件,且各项模拟条件均为理想化的条件,而对于多层多道焊,焊接区域影响因素较多,且焊接接头的热影响区会反复受热,因此增大焊接热输入后,在后道焊缝的反复回火作用下,热影响区的最高硬度呈现降低趋势。在一定程度上,随着焊接热输入的提高,后道焊缝的回火作用明显,利于组织中碳化物的析出,从而提高接头的韧性[15];然而,当焊接热输入增大到18.33 kJ·cm-1后,粗晶区晶粒明显长大,在受到冲击时易发生穿晶断裂,反倒不利于韧性的提高。因此,冲击吸收功呈先升高再降低的趋势。

图7 不同焊接热输入下焊缝和热影响区粗晶区的显微组织Fig.7 Microstructures of weld (a-c) and coarse-grained heat-affected zone (d-f) at different welding heat inputs

图8 不同热输入下焊接接头的硬度分布曲线Fig.8 Hardness distribution curves of welded joints at different welding heat inputs

综上,为了保证中厚Q960钢板接头具有良好的力学性能,同时具备较高的机器人焊接效率,适宜的焊接参数为焊前预热100 ℃、焊接电流460 A、电压33 V、焊接速度60 cm·min-1、送丝速度8.5 m·min-1,在该参数下,机器人的焊接熔敷率可达到约8 kg·h-1,相比之前传统的手工焊接(熔敷率4 kg·h-1)[9],其焊接效率可提高50%。

3 结 论

(1) 焊接热模拟得到,当焊接热输入大于6.5 kJ·cm-1时,中厚Q960钢板热影响区粗晶区的硬度可稳定在420 HV以下,组织为马氏体、贝氏体或二者的混合组织。

(2) 在焊前100 ℃预热,焊接热输入为13.95 kJ·cm-1条件下,机器人焊接中厚Q960钢板接头具有良好的抗冷裂纹敏感性。

(3) 以ER96-G焊丝为焊接材料,13.02~15.18 kJ·cm-1焊接热输入下机器人焊接中厚Q960钢板接头的拉伸性能、塑性和冲击韧性均满足标准要求,但18.33 kJ·cm-1焊接热输入下,抗拉强度低于标准要求。适宜的机器人焊接参数为焊前预热100 ℃、焊接电流460 A、电压33 V、焊接速度60 cm·min-1、送丝速度8.5 m·min-1,在该参数下,机器人的焊接熔敷率可达到约8 kg·h-1,相比之前传统的手工焊接,其焊接效率提高了50%。