新型锤片式粉碎机筛网的改进设计

2023-11-27曹丽英冯玉涛李春东

■ 曹丽英 冯玉涛 李春东

(1.内蒙古科技大学机械工程学院,内蒙古包头 014010;2.内蒙古科技大学工程训练中心,内蒙古包头 014010)

近年来,我国的饲料工业发展尤为迅速,饲料总产量连续11 年位居世界第一[1]。粉碎是饲料加工中的关键工序之一,锤片式粉碎机因具有结构简单、粉碎质量好、传动连接方式灵活、空载启动迅速、占地面积小、使用维修方便和生产效率高等优点,在粉碎环节中得到了广泛应用[2]。针对课题组前期研发的新型锤片式粉碎机存在的筛分效率低与粉碎效率不相匹配的问题[3],对新型锤片式粉碎机的筛网进行了改进设计,以提高粉碎机的筛分效率。

1 筛网结构设计

增大筛网面积和提高孔隙率均可以提高物料透筛效率,以此为切入点对新型锤片式饲料粉碎机筛网进行改进。将筛网设计为折板型和凹版型,为了防止物料在出料口堵塞并减少筛网顶部的湍流,将出料口外壁面设计为圆弧形。

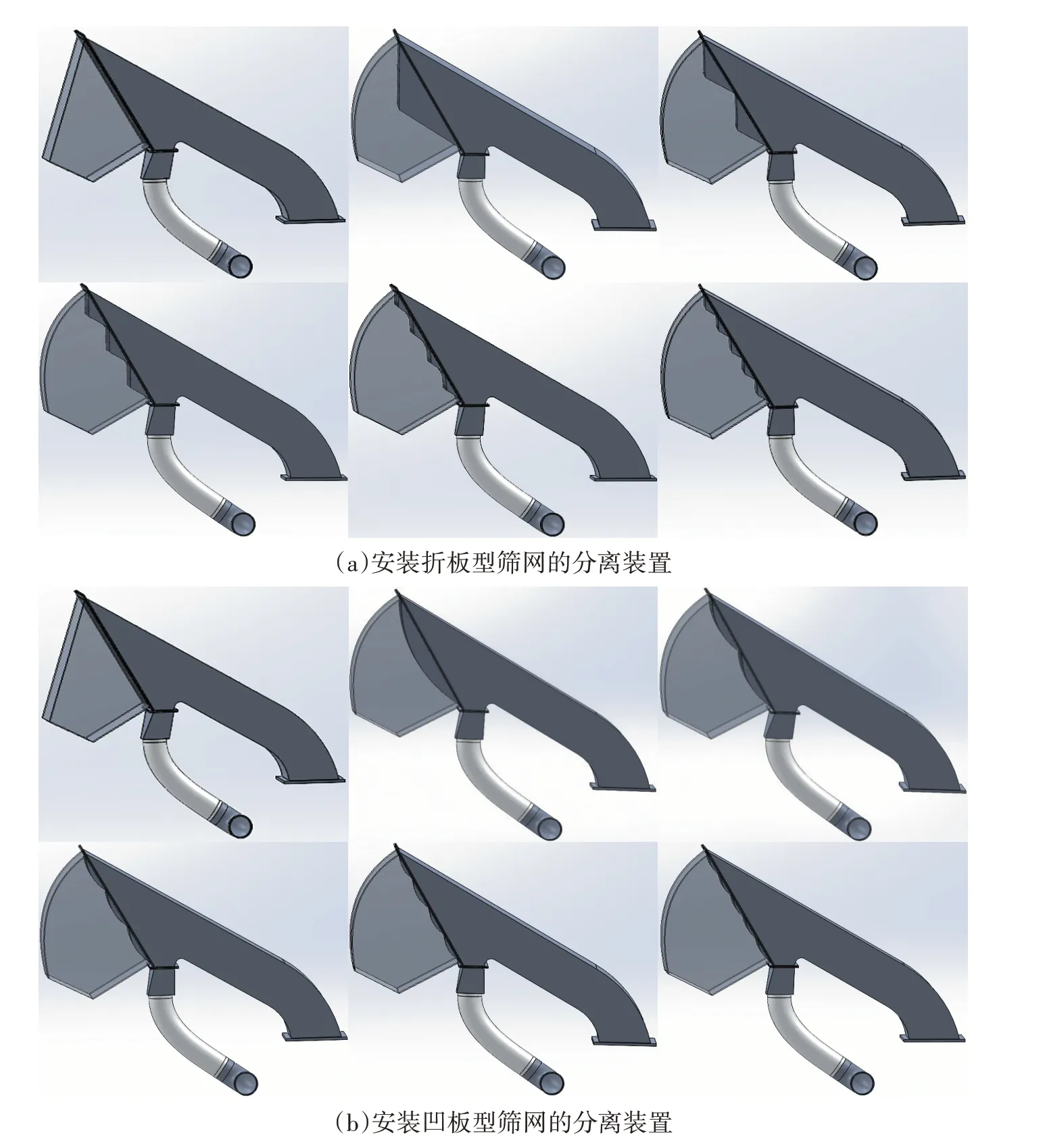

1.1 三维模型建立

建立三维模型所使用的结构参数采用新型锤片式粉碎机实体模型的参数,根据粉碎机粉碎玉米颗粒时的实际情况,筛孔直径设计为5 mm。分离装置入口直径为211 mm,出口直径为225 mm,回料管装置出口直径为50 mm。原筛网与改进后的筛网大小尺寸相同,折板型筛网折面与筛面的夹角为α=30°,凹板型筛网与凹面相切的直线和筛面的夹角为β=30°。折板型与凹板型筛网的有效筛网面积和孔隙率相较于平板型筛网都有不同程度增大。利用Solid Works建立粉碎机安装不同筛网的分离装置模型,除了出料斗外壁,其余结构参数与实体模型保持一致。三维模型如图1所示。

图1 分离装置三维模型

1.2 颗粒的透筛理论分析

物料颗粒在粉碎室内被粉碎后由气流运送到筛网处,一部分颗粒可以直接通过筛网,另一部分颗粒会遇到筛网边界碰撞反弹,反弹后颗粒的运动方向和气流速度的方向相反,未一次透筛的颗粒反弹后在气流作用下或与其他物料颗粒发生碰撞会再次向筛网运动进行二次透筛。对未一次透过筛网的物料颗粒进行分析,假设颗粒在到达筛网但未透筛时弹回的路线为镜面反射。颗粒在弹回主要受到的力有:重力、气流的作用力、负压吸附力。由于弹回角度较小,颗粒弹回后的动能较大,颗粒所受合力不足以使其进行二次透筛。对于折板型和凹板型筛网,物料颗粒在撞击筛网边界后,回弹的角度会变大,加上其他颗粒的影响和合力的共同作用,进行二次透筛的可能性很高。综上所述,可以初步确定折板型筛网和凹板型筛网更有利于物料透筛。

2 数值模拟分析

2.1 耦合模拟方法

根据分析的物理问题判断,离散相与连续相的耦合关系为单向耦合和双向耦合,单向耦合只考虑连续相对离散相的单向影响,而不考虑离散相对连续相的影响;双向耦合则指要考虑连续相和离散相相互影响效应[4]。

高速流动的气体带动固体颗粒在管道内流动属于典型的气固两相流,粉碎机内转子组旋转产生的气流带动物料颗粒在分离装置中的运动即是这一情况,由于物料颗粒的浓度相对于气流浓度较低,因而可以不考虑物料对流体的影响[5]。连续相和离散相之间采用单向物理场耦合[6],在EDEM 中计算离散相颗粒运动前先在Fluent 中计算连续相直至收敛,随后将计算出的连续相导入EDEM中进行计算[7]。

2.2 网格划分

在SpaceClaim 中导入建立好的分离装置实体模型,抽取内部气流场的体积,产生计算域模型。随后进行网格划分,针对本研究的分离装置模型采用网格总数为50 万、100 万、150 万、200 万、250 万、300 万、350 万、400 万的8 套方案分别进行模拟,得到8 种不同网格数量下的气流速度分布情况[8]。结果表明,安装不同筛网的分离装置内气流速度分布在网格数量达到300 万之后趋于稳定。因此考虑到计算精度和效率,本研究计算模型按300 万左右的网格数量进行计算,此时整体计算域网格尺寸设置为6 mm,筛网处网格尺寸设置为2 mm。

2.3 Fluent流体域计算及分析

2.3.1 Fluent参数设置

将网格模型导入Fluent 中,依次设置各项参数,材料为空气,密度为1.225 kg/m3,设置入口边界和出口边界类型分别为速度入口(Velocity inlet)和压力出口(Pressure outlet),操作压力为101 325 Pa,入口空气流速为10 m/s,出口压力为0 Pa,回料管出口压力为-300 Pa。重力加速度为-9.81 m/s2,方向为Y 轴方向。壁面采用标准壁面函数法[9],曳力模型设置为Morsi and Alexander 模型,采用经典的SIMPLE算法求解压力速度,平均残差的收敛标准均为10-5[10]。

2.3.2 分离装置内气流速度场分析

将Fluent 中模拟好的结果导入到Tecplot 中可视化显示,选取Z=125 mm(分离装置中心截面)作为分析截面。分离装置截面气流速度场分布云图如图2所示。

图2 分离装置速度云图

由图2 可看出,流场沿流动方向速度先增大后减小,离筛网越近,速度越小,在进入出料口内速度又逐渐增大。气流在流经分离装置弯段处,流动方向随着分离装置管道发生变化,产生强烈的二次流,导致速度场遭到破坏。流场在贴近分离装置外管壁处的速度最大,气流在筛网上下两端都形成涡流,且气流速度较小,这是由于筛网对经过的气流会有一定的阻碍作用。出料斗外壁面设计成圆弧形与原来的出料斗相比,筛网顶部的涡流有效减少,进而能增大物料透筛效率。

2.4 EDEM参数设置

EDEM 首先需要对颗粒材料和分离装置材料相关的力学特性参数进行设置,模拟时视颗粒材料为常用粉碎的玉米籽粒,分离装置材料为45 号钢板,两种材料的相关力学特性参数周文秀[11]。

EDEM 中接触力模型选择Hertz-Mindlin 模型,颗粒设置为球形,粒径设置根据实际粉碎情况统一设置为2 mm,入口料流速率为8 000颗/s,重力为-9.81 m/s2。在分离装置入口截面建立颗粒工厂,动态生成颗粒。为了让后处理界面更加简洁,对分离装置的出料口和回料管出口添加了移除颗粒的API文件。整个模拟时间2 s。

3 模拟结果与试验验证

当筛网参数α=30°、β=30°时,三种筛网的模拟出料量统计如表1所示。

表1 出料量统计(颗)

3.1 筛网参数α=30°、β=30°时的模拟结果对比分析

改进后的筛网出料量均有所增大,三种筛网筛分效果的好坏可以通过透筛效率来衡量,筛分机械追求的终极目标是尽可能高的筛分效率和较好的筛分效果。文中将透筛效率定义为单位时间内的物料颗粒的透筛量。

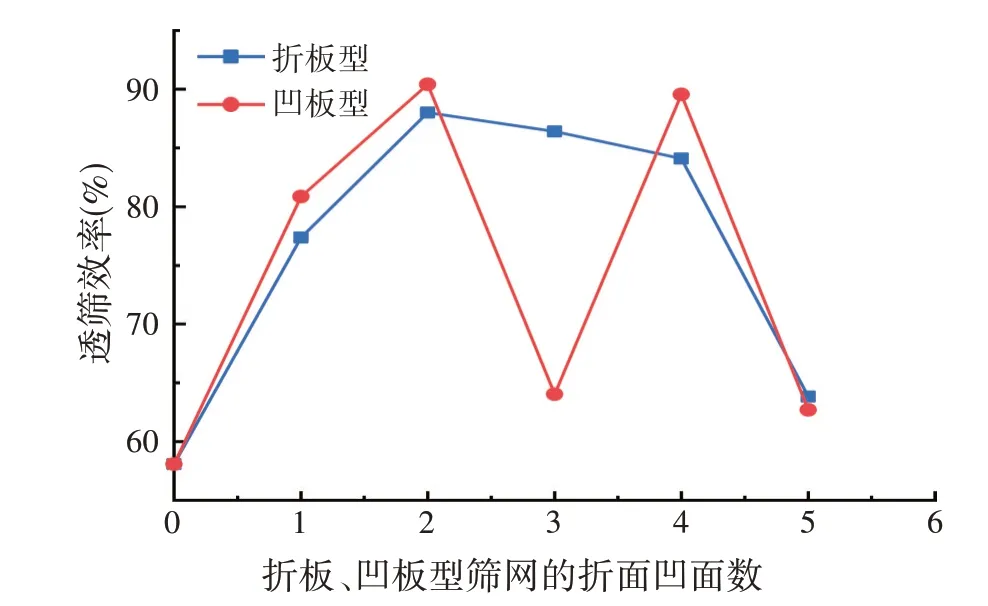

折板型筛网和凹板型筛网参数α=30°、β=30°时的透筛效率如图3所示。

图3 α=30°、β=30°时的模拟结果

通过对三种筛网的透筛效率统计,改进后的两种筛网透筛效率相对于原始筛网都增大,当凹版型筛网的凹面数为2 时,透筛效率可达到90.73%,相对于原始筛网透筛效率提高了32.65%。

3.2 筛网角度改变时的模拟分析

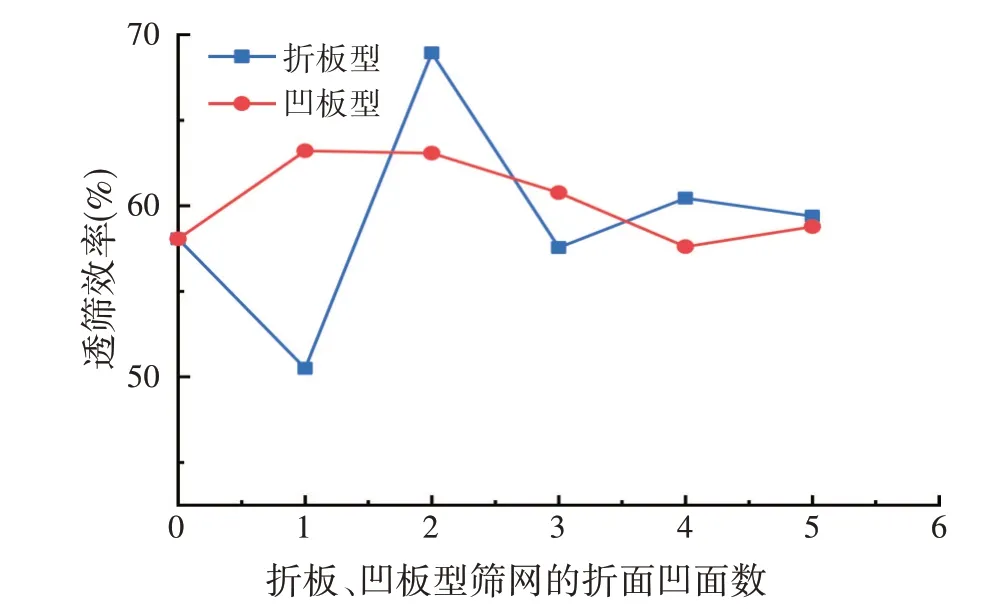

当筛网参数α=20°、β=20°和α=40°、β=40°时,透筛效率如图4、图5所示。

图4 α=20°、β=20°时的模拟结果

图5 α=40°、β=40°时的模拟结果

由图4 可知,3 种筛网的透筛效率趋于平稳,凹版型筛网在凹板数为1时透筛效率最大为59.81%,相对于原始筛网透筛效率提高了1.75%。

由图5 可知,当α=40°、β=40°时,折板型筛网在折板数为2时透筛效率最大为68.94%,相对于原始筛网透筛效率提高了10.88%。

模拟结果表明:折面、凹面与筛面的夹角过大或过小都不利于物料透筛,当折面、凹面数为2 且α=30°、β=30°时的透筛效率较高,当筛网类型为凹版型,且凹面数为2时透筛效率最高为90.73%。

4 试验验证

4.1 试验材料与试验设备

新型锤片式粉碎机、自动喂料机、电子秤、转速仪、步进电机、变频器、秒表及试验用玉米等。

4.2 试验方法

试验采用单因素法,对模拟中得到的安装最优结构的筛网(凹面数2、β=30°)与原始筛网的分离装置进行试验。粉碎机处于额定转速2 500 r/min,喂料速率为15 kg/min,粉碎时间1 min,重复进行3 次试验,取平均值。试验平台如图6所示。

图6 试验平台

4.3 试验结果与分析

对模拟结果中找出最优结构的筛网进行试验验证,得出当喂料速率为15 kg/min,且粉碎时间为1 min时,安装原始筛网的粉碎机平均出料量为8.12 kg,安装凹版型筛网的粉碎机平均出料量为9.05 kg,增长率为11.45%,试验结果充分验证了模拟所得出的结论。

5 结论

① 文章设计了两种类型的筛网,通过对比分析原始筛网和改进后筛网的物料颗粒运动情况,初步认定改进后的筛网能够提高物料透筛效率。对模拟结果进行分析,在相同参数的设置条件下,改进后的筛网的透筛效率均有所提高,其中当筛网为凹版型筛网且凹面数为2时,透筛效率达到最优。

② 通过试验对模拟结果进行了验证,结果表明,模拟中找出的透筛效率最优结构的筛网在实际生产中能增加11.45%的出料量。本文的研究方法可为后续粉碎机物料透筛效率方面的研究提供新思路。