基于等效传热和动态热流分配的限滑离合器温度场研究

2023-11-27金嘉玺杨树军彭增雄陈俏儿李学良潘辉连壮

金嘉玺, 杨树军*, 彭增雄, 陈俏儿, 李学良, 潘辉, 连壮

(1.燕山大学 车辆与能源学院, 河北 秦皇岛 066004; 2.北京理工大学 机械与车辆学院, 北京 100081;3.燕山大学 里仁学院, 河北 秦皇岛 066004)

0 引言

限滑离合器区别于液力自动变速器中动力换挡湿式离合器,为保证四驱山地越野车辆优越动力性能,车辆复杂行驶工况中摩擦副主、被动端转速及轴向压紧力耦合急剧变化,间隙润滑油膜对流传热特征多变,接触界面持续产生滑摩热流。离合器频繁接合导致摩擦元件热量不断积累[1],温度场非线性变化不仅干扰扭矩精准传递,甚至造成离合器过热变形而失效[2-4]。

针对湿式离合器对流传热特性,马彪等[5]基于集总参数法建立换挡离合器接合过程热阻网络模型,结合试验研究了离合器平均温升特性。Berglund等[6]根据试验拟合了限滑差速器不同元件对流传热系数表达式,建立了离合器温度预测半经验模型。Kim等[7]结合试验数据采用非支配排序遗传算法优化获取了不同滑摩工况的对流换热系数。Kong等[8]考虑摩擦片花纹形状,通过计算流体力学(CFD)分析离合器不同接合阶段的润滑油对流冷却效果。吴邦治等[9]研究了腔体流场三维速度分布,获取了离合器沟槽润滑油强制扫掠换热系数。吴健鹏等[10]考虑摩擦副滑摩区域局部油膜换热效应,建立了包含沟槽油液、流动薄膜及空气的对流传热优化模型。鲍和云等[11]在离合器均布热流条件下仿真分析了华夫槽中流动油液的传热情况。试验与仿真提供了多种对流传热系数计算方法,但难以满足限滑离合器多润滑状态冷却效果的快速准确估计。

针对湿式离合器不同滑摩工况温度场分布研究,Zhang等[12]根据离合器接合过程能量流动,结合试验分析求解了不同操作条件及材料属性对钢片平均温度影响。王钰明等[13]建立了分动器工作过程中摩擦副热力学模型以求解热负荷状态下离合器表面最高温度。赵二辉等[14]通过点热源积分法计算了离合器接触表面任意点实时温度。Yang等[15]采用傅里叶变换求解了离合器瞬态导热方程,并以试验测量了不同半径的动态温度变化。Abdullah等[16]采用伽辽金法求解了离合器轴对称有限元热传导方程以研究摩擦副在不同热流输入的径向温度差异。Wu等[17]进行了流、固耦合传热仿真,并通过试验获得了离合器径向、周向温度场分布。Bao等[18]利用热边界法研究了离合器瞬态热加载各网格区域温度场分布,并通过SAE#2试验台分析了不同槽形离合器温度变化特性。以上温度场计算均假设离合器接合过程滑摩热流分配恒定,但有研究表明接触界面热流分配随滑摩时间进行由初始值变化为另一个稳态值[19],考虑限滑离合器持续滑摩的工况特征,摩擦元件恒定热流分配假设会导致温度场求解偏差。

综上所述,国内外诸多学者针对湿式离合器滑摩过程流、固对流传热特性及温度场分布预测方法进行了深入探索及试验研究,但目前尚缺乏离合器多润滑状态对流传热系数高效估计方法及持续滑摩过程热流动态分配特性研究,难以准确预测限滑离合器多工况宽时长滑摩条件下温度场变化。

本文通过研究湿式离合器间隙油膜等效速度场分布,提出流、固等效对流传热系数计算方法,考虑接触界面温度约束,利用热平衡法构建摩擦副节点能量守恒有限差分方程,并设计不同相对转速差、润滑油温滑摩试验,开展动态热流分配过程中限滑离合器温度场预测模型验证,探明不同滑摩工况中接触界面实际能量流动对离合器温升特性影响。

1 限滑离合器等效传热分析

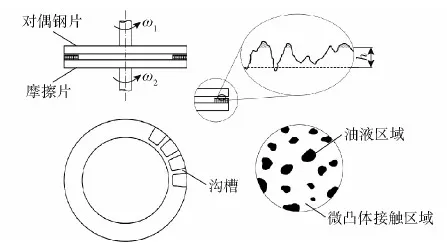

限滑离合器为适应车辆突变复杂工况轴间扭矩分配需求,长时间保持微滑工作状态,法向压力与相对转速差随机耦合快速精准可靠传递目标扭矩,其滑摩工作机理如图1所示,图中ω1为对偶钢片转速,ω2为摩擦片转速,h为摩擦副名义油膜厚度。摩擦片与对偶钢片间隙中微凸体弹性形变与油膜动压耦合承载外界法向作用力;在离合器相对旋转过程中,摩擦副沟槽与滑摩区域间隙的流动润滑油通过对流传热可削减由接触微凸体与黏性润滑油膜周向剪切在接触界面产生的滑摩热流。本文基于摩擦副平均间隙油膜等效假设研究其冷却区域速度场分布特点,计算滑摩界面不同位置等效对流传热系数。

图1 限滑离合器原理图Fig.1 Schematic diagram of limited slip clutch

1.1 摩擦副等效膜厚确定

(1)

(2)

(3)

(4)

(5)

式中:A、B分别为简化系数;μ为润滑油动力黏度;r1、r2分别为摩擦副内外半径;ξ为沟槽面积占比;C为实际粗糙接触面积与总滑摩面积之比;pc为微凸体承载压强;ro、ri分别为试验台环形液压缸内外半径;φr为Patir-Cheng压力流量因子;φ、d分别为摩擦衬片渗透性、厚度;ρoil为润滑油密度;β、N分别为微凸体曲率半径、分布密度;σ、E分别为摩擦副联合粗糙度均方根值、等效弹性模量;H为膜厚比,H=h/σ。

在限滑离合器滑摩过程中,摩擦副沟槽及滑摩区域润滑油由于离合器旋转离心效应和相对转速差剪切作用在径向、周向产生流动,以扫掠平板方式与摩擦元件进行强制对流传热。本文根据摩擦副间隙润滑油体积不变原则,将其等效至整个滑摩表面,通过流、固换热原理研究不同润滑状态的等效对流传热系数分布。摩擦副等效油膜厚度heff可定义为

(6)

Ag=ngwghg

(7)

式中:ng、wg、hg分别为摩擦片径向沟槽数量、宽度、深度;Ag为沟槽在滑摩平面投影面积;Az为限滑离合器滑摩表面积。

1.2 流、固对流传热等效模型

根据1.1节对摩擦副间隙润滑油等效假设分析,结合平板缝隙流体层流运动及质量流量守恒原理,忽略油膜厚度方向流速,可得滑摩表面任意半径r处微元截面润滑油的径向等效速度vr、周向等效速度vθ分别为

(8)

式中:Q为单个摩擦副入口供给润滑油流量;vc为不同滑摩半径处等效油膜离心速度。

基于离合器间隙流体运动动量守恒,vc为

(9)

根据传热学理论中边界层法对局部流、固强制对流平均传热系数分析,可以获得限滑离合器某一半径r润滑油膜的等效对流传热系数hx(r)为

(10)

(11)

(12)

式中:λoil为润滑油热导率;coil为润滑油定压比热;x为流体对流散热微元特征长度;Pr为无量纲普朗特数;Rex为以x为特征长度的局部雷诺数;vx为流体对应散热微元的特征速度。按照边界层型对流传热推导模型定义,上述特征长度为对应微元半径,特征速度为该微元间隙润滑油等效速度矢量和。

摩擦副间隙润滑油流动速度随着离合器相对转速差增加而增大,局部等效对流传热系数也因此提高,但离合器冷却效果还与摩擦副实际冷却面积大小相关。若当限滑离合器具有较高旋转速度导致润滑油供给流量不足以满足油膜的离心需求而无法充满整个摩擦间隙时,会造成润滑油膜破裂而发生空化,缩小了对流传热区域。根据间隙润滑油量体积相等,摩擦副在半径r处微元环所对应流、固对流传热实际冷却面积Am(r)为

(13)

(14)

式中:dr为微元环径向长度;Qc为单一摩擦副不同半径处离心需求流量。

根据牛顿冷却公式可得摩擦副间隙半径r处润滑油对流冷却等效功率qm(r)为

qm(r)=hx(r)A(r)ΔT

(15)

式中:ΔT为流、固温差。

2 动态热流分配离合器温度场研究

限滑离合器温度场分布由实际滑摩热流输入与内部热传导作用共同决定。根据固体内部多维热传导理论,利用热平衡法建立摩擦元件各网格节点能量守恒有限差分方程,研究离合器动态热流分配规律,实时预测离合器温度场分布。

2.1 离合器动态热流分配

限滑离合器通常工作于持续滑摩状态,在扭矩传递过程中摩擦副滑摩功以热流密度形式在接触界面分别输入至摩擦片与对偶钢片。考虑滑摩界面不同径向位置对摩擦转矩影响,假设微凸体均匀分布于粗糙表面,在滑摩半径r处产生的热流密度值q(r)近似如式(16)所示:

(16)

式中:M为离合器传递总扭矩;n为离合器摩擦副数。

在以往离合器温度模型研究中,大多数学者以经典的Charron公式[21]表示接触界面滑摩热流在对偶钢片的固定分配比例α:

(17)

式中:Ks、Kf分别为对偶钢片、摩擦片热导率;ρs、ρf分别为对偶钢片、摩擦片密度;cs、cf分别为对偶钢片、摩擦片比热容。

但是,恒定热流分配无法保证滑摩过程摩擦片与对偶钢片接触表面温度连续,不适合用于限滑离合器宽时长滑摩工况中摩擦副温度场研究。为增加限滑离合器温度场预测精度,在滑摩半径r处对偶钢片的热流分配值qs(t)与摩擦片的热流分配值qf(t)可分别用式(18)表示:

(18)

式中:α(t)为对偶钢片的滑摩热流动态分配系数。以滑摩界面热流总和不变为原则、接触界面温度连续为约束,根据所要建立的摩擦元件节点能量守恒有限差分方程计算。

2.2 摩擦元件节点温度有限差分模型

摩擦片和对偶钢片在接触界面不同位置上吸收滑摩热流值具有差异性,因此离合器片增加自身温度同时可在内部温度梯度作用下以热传导方式迫使内部温度重新分布。根据纸基摩擦衬片较低的吸热、导热能力及对偶钢片温度沿中平面轴对称分布假设,可取单边摩擦衬片和半体积对偶钢片沿径向、周向、轴向进行网格划分,其主视、侧视如图2所示。假设以网格节点为中心所代表的微元体内部温度、热流量均匀分布,并且具有一致的物性参数。

图2 摩擦副网格模型Fig.2 Mesh model of friction pairs

采用热平衡法建立摩擦元件节点能量守恒方程:

(19)

对式(19)左侧非稳态项转化为显式差分格式,求解可得对偶钢片各节点能量守恒一般方程为

(20)

(21)

ds(i)=ridθ

(22)

(23)

Voil(i)为第i个冷却微元对应润滑油体积。

对内节点与上、下及中平面边界节点,式(20)删去滑摩热流项与对流传热项;对滑摩边界节点,式(20)减少相应的热传导项。同理,修改物性参数与动态热流分配输入值,式(20)也可用于表示摩擦片各节点温度变化。

综合离合器滑摩过程中产、散热特征,润滑油膜等效对流传热系数计算式(10)、接触界面滑摩热流分配式(18)以及摩擦副节点能量守恒有限差分方程式(20)共同组成了基于等效传热假设的限滑离合器全润滑阶段动态热流分配温度场预测模型。

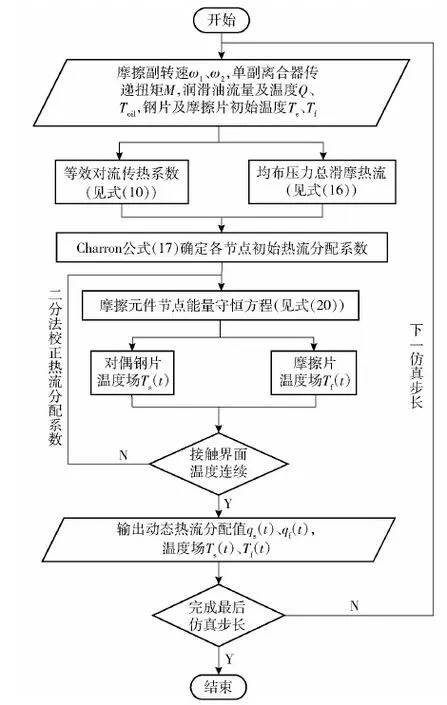

2.3 动态热流分配离合器温度场求解

为避免非稳态项显式差分运算对温度场模型求解出现不合理振荡,根据有限差分方程求解法则,定义摩擦元件不同网格长度下内节点与对流边界节点所允许仿真步长Δt如式(24)、式(25)所示:

内节点:

(24)

对流边界节点:

(25)

式中:m=1,2分别表示对偶钢片、摩擦片;Δx=min(dr、ds、dz)为最小网格长度。

忽略离合器正常滑摩过程中周向温度梯度,本文采用了所划分的径向、轴向网格,针对摩擦副区域(r,z,t)中设置的3.1 mm径向与0.4 mm轴向空间步长及2.5 ms时间步长,在数学分析软件中搭建该温度场预测模型,仿真流程如图3所示。离合器工况决定滑摩界面等效对流传热系数分布及总热流密度生成,以恒定热流分配模型假定各滑摩节点初始热流分配系数,通过摩擦元件节点能量守恒有限差分方程计算对偶钢片、摩擦片温度场。如果在两元件滑摩表面对应节点温度差值高于温度连续性的要求限值,采用二分法逐步校正节点的热流分配系数,重新计算温度场分布直至接触表面满足连续温度约束,将其与滑摩热流动态分配值一并输出,继续进行下一时间步长计算,待仿真达到设置时长,程序结束运行。

图3 温度场仿真计算流程Fig.3 Flowchart of simulation calculation for the temperature field

3 温度场预测模型试验验证

3.1 限滑离合器温度场预测试验方法

本文以与某摩擦片供应商联合开发的摩擦片、对偶钢片为对象,其结构、物性参数如表1所示,研究恒定冷却油温条件此摩擦副在不同滑摩工况的温度场变化。

表1 摩擦副参数Table 1 Parameters of friction pairs

搭建摩擦片与对偶钢片滑摩试验台(见图4)开展限滑离合器多工况温升特性试验。对偶钢片与摩擦片交替安装于离合器包箱中,从动端与试验台机械制动,使对偶钢片零转速,以保证在其外花键处径向打孔插入热电偶,以此处监测值代表对偶钢片温度变化,与温度场仿真模型中花键处计算值进行对比分析;主动端摩擦片与变频驱动电机相连,并由转速转矩仪记录离合器在各工况的转速与转矩信号;独立液压加载系统调整液压缸油压改变离合器压紧负载;润滑油辅助系统供给摩擦副润滑流量。以上信号均由工控平台采集和控制,协同模拟限滑离合器各种滑摩工况。

图4 离合器滑摩试验台Fig. 4 Test bench for the clutch

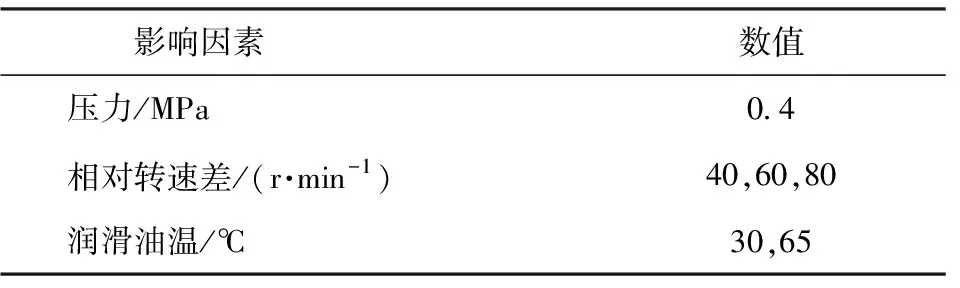

限滑离合器长时间处于低速差滑摩状态,摩擦副持续接受热流输入,跟随离合器相对转速差而变化的间隙油膜等效对流传热系数与流、固温差耦合影响离合器冷却效果,共同决定其温度场变化。为验证等效传热假设下所建立限滑离合器动态热流分配过程中温度场预测模型准确性,对标某越野型皮卡车辆行驶过程中分动器向前、向后输出轴的转速调节范围,以离合器相对转速差、润滑油温度为变量设计6组持续滑摩试验工况,如表2所示。

表2 试验工况Table 2 Experimental conditions

3.2 温度预测模型验证与分析

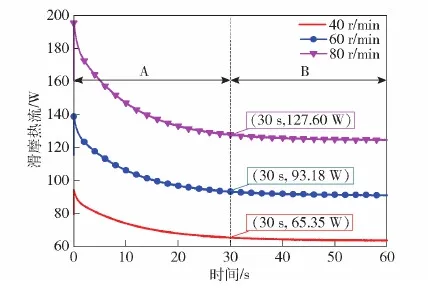

根据3.1节所设置的限滑离合器温度场预测模型验证工况,试验与仿真结果如图5所示,并开展离合器温升特性分析。

图5 不同滑摩工况对偶钢片温度变化Fig.5 Variation of steel temperature under different sliding conditions

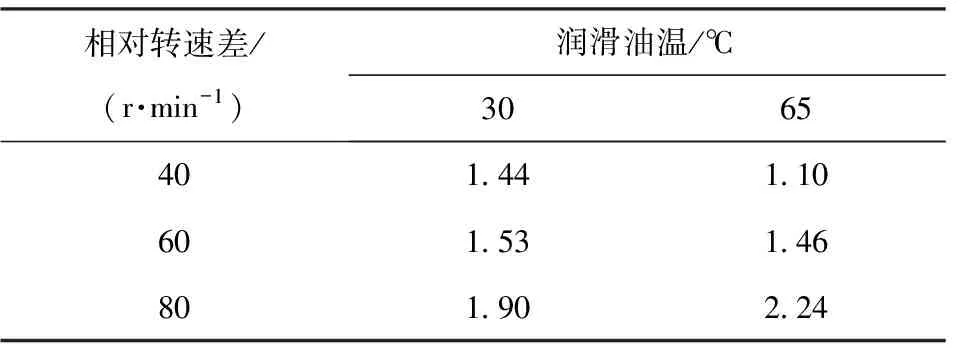

由图5可知,对偶钢片温升随时间变化为凸抛物线增长型,将其分为快速增加阶段A和平稳变化阶段B。结合仿真与试验结果误差统计分析表3,可以发现恒定热流分配模型计算温升由阶段A发展至阶段B过程中更加偏离试验结果,且均高于试验值,所计算对偶钢片温度偏差随着摩擦副相对转速差提高而呈现增大趋势,如当离合器在65 ℃润滑油温,相对转速差由40 r/min上升至80 r/min时,其最大温度偏差由28.0 ℃增加到53.3 ℃;而各种工况下动态热流分配计算温度偏差始终保持在较低数值范围,最大温度偏差为7.9 ℃,误差为5.4%。这是因为仿真模型中忽略了摩擦副的物性参数在温升过程中的微小变化,且试验台长时间运行时离合器压紧力、润滑油温存在控制误差等。

根据式(17),基于钢片无限厚度假设依靠摩擦元件材料物性参数所建立的恒定热流分配模型,在任何滑摩产热条件下始终维持固定热流分配比例,并且忽略了有限厚度对偶钢片实际吸热能力,在不同工况滑摩过程的温度场计算均保持较高热流输入;本文提出的动态热流分配模型是以接触界面温度连续约束为前提,面对任意摩擦状态均能够根据离合器温度场变化实时调整滑摩热流分配比例,温度预测偏差明显缩小。因此,针对限滑离合器宽时长范围内多工况连续运行特点,为实现离合器温度场准确预测,需要考虑滑摩过程中热流输入变化的影响。

表3 仿真与试验最大温度差值对比Table 3 Relative errors of maximum temperature between numerical and experimental results

根据本文建立的动态热流分配温度场预测模型,可得对偶钢片动态输入总热流Qs(t)为

(26)

式中:j为对偶钢片滑摩表面的径向节点数量。

在65 ℃润滑油温,不同相对转速差下对偶钢片动态输入总热流Qs(t)仿真值如图6所示,随着滑摩时间增加,阶段A对偶钢片热流输入值逐步降低,在阶段B达到稳定状态,其变化规律与文献[18]结论一致。结合表4和式(17)可以计算,在阶段A随着相对转速差提升,相比恒定热流分配模型,动态热流分配模型中对偶钢片输入滑摩热流分别减少51.31 W、73.20 W、100.93 W,更加准确地反映了宽时长滑摩工况中由低到高功率热流密度变化的对偶钢片实际输入热流值。

图6 不同相对转速差下对偶钢片动态热流输入值Fig.6 Dynamic heat flux input of steel under different relative speeds

表4 离合器不同相对转速差产散热能力

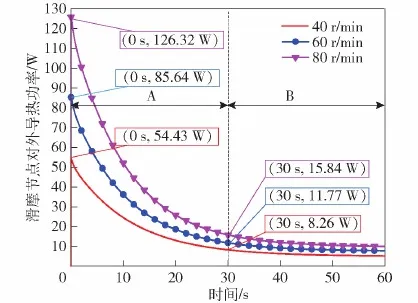

图7 不同相对转速下滑摩节点对外热传导值Fig.7 External heat conduction value of the sliding nodes with different relative speeds

受接触界面温度连续约束,每一工况中对偶钢片动态输入总热流Qs(t)取决于滑摩区域节点沿轴向、径向对相邻非滑摩节点的热传导值。在65 ℃润滑油温,不同相对转速差下滑摩节点对外热传导值仿真结果如图7所示,其变化趋势与动态热流分配规律一致。在阶段A,随相对转速差提升对外热传导值分别降低46.17 W、73.87 W、110.48 W,与对偶钢片动态输入总热流值降低趋势吻合。对偶钢片滑摩节点与相邻内侧节点在不同时刻的温度仿真结果如图8所示,随着时间增加,各工况下滑摩节点与内侧节点及对接触表面非滑摩区域节点的温差均逐步缩小,在进入阶段B时趋于稳定。综合图7也可以发现不同工况下滑摩节点对外热传导值在阶段B进入稳态,并且近似相等,其差值保持在8 W以内,表明对偶钢片实际输入热流值极大程度由自身吸热能力决定,并受到离合器温度场变化的影响。因此,探明非稳态连续滑摩离合器工作过程的能量流动特性可为其温度场分布研究提供理论依据。

摩擦副滑摩热流输入与传热输出共同影响了离合器温升特性。在65 ℃润滑油温,不同相对转速差下,基于式(15)计算所得润滑油膜等效对流传热总功率变化仿真曲线如图9所示。在阶段A初期,由于流、固温差较小,润滑油冷却散热效果不明显,但对偶钢片动态输入热流较高,结合图5及图8可以看出对偶钢片温升速率较大。随着滑摩过程进行,流、固温差逐步增大,且对偶钢片动态热流输入降低,对偶钢片温升速率逐渐下降,约30 s后,摩擦副产散热进入稳态并趋于平衡,离合器温升由阶段A进入阶段B。有效消除了恒定热流分配模型中持续较高输入热流导致的过快温升速率,降低了限滑离合器整个滑摩过程中温度预测偏差值。

图9 不同相对转速差下对偶钢片对流冷却功率Fig.9 Convection cooling power of steel under different relative speeds

从表5中可以看出各滑摩工况中阶段A平均温升速率随相对转速差增加而增大。虽然相对转速差增加会提高润滑油对流传热能力,但也能增强离合器滑摩热流产生,不同工况下离合器总滑摩热流及等效对流传热系数均值如表4所示。相对转速差每增加20 r/min,总滑摩热流分别增加42.6%、95.9%,等效对流传热系数均值分别增加5.8%、12.1%,随相对转速差增加摩擦副输出功率越低于输入功率,阶段A离合器平均温升速率越快。如在65 ℃润滑油温时,从图5中可以看出当离合器温升进入阶段B时,各相对转速差下对偶钢片温度分别达到110.1 ℃、121.8 ℃、148.0 ℃。

4 结论

本文考虑了限滑离合器随机润滑状态宽时长滑摩过程中动态热流输入对离合器温度精准预测的影响,基于离合器间隙润滑油等效传热假设提出了等效对流传热系数计算方法;以接触界面温度连续为约束,通过摩擦副网格节点热平衡方程建立了离合器动态热流分配过程温度场预测模型,并开展了不同相对转速差、润滑油温下的离合器滑摩试验,为非稳态连续滑摩离合器温度场研究提供了新思路。所得主要结论如下:

表5 离合器不同工况平均温升速率Table 5 Average growth rate of clutch temperature under different operating conditions ℃/s

1) 在不同工况的滑摩过程中,恒定热流分配模型均保持对偶钢片较高的热流输入比例,所计算温度与试验结果最大误差为38.6%;所提出的动态热流分配模型根据离合器温度场分布实时调整对偶钢片输入热流值,温度预测最大误差不超过7.6%。因此,限滑离合器热流分配变化对各工况的温升特性研究具有重要影响。

2) 限滑离合器滑摩过程温升分为快速增加阶段A和平稳变化阶段B,在阶段A,对偶钢片的动态热流输入值跟随滑摩区域节点对相邻节点热传导值变化,从初始值逐步降低并在阶段B达到另一稳态值,而且降低比例随总滑摩热流密度升高而增大,相比恒定热流分配更加精准反映了摩擦副接触界面能量流动。

3) 对偶钢片对流传热等效功率在阶段A逐步增加,与动态输入热流值在阶段B达到稳态并趋于平衡,对偶钢片滑摩过程中温升速率先快后慢;并且对偶钢片阶段A的平均温升速率随着相对转速差升高而增大,在阶段B可达到更高平衡温度。所建立的动态热流分配温度预测模型有效削弱了恒定热流分配模型中较高热流输入所导致的过快温升速率,缩小了温度预测结果偏差。