低温/常温养护下混凝土的本构模型和抗爆试验

2023-11-27宁建国杨帅李玉辉许香照

宁建国, 杨帅, 李玉辉, 许香照

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

随着国家西部大开发战略的逐步实施,在我国西北和东北等地区,处于高海拔、高寒等低温环境下开展的工程建筑项目逐渐增多。受施工环境的限制,部分混凝土构件需要在低温环境下浇筑成型,而在低温环境下浇筑成型的混凝土构件常常会面临混凝土内部微裂纹和微缺陷较多[1],构件的耐久性和抗裂性不足[2],构件结构强度低于预期等安全隐患[3]。此类建筑结构在面临爆炸冲击作用时的抗爆能力值得关注。研究低温养护下混凝土的力学性能并建立可以有效预测低温养护下混凝土抗爆能力的理论模型,对军事结构的安全保障和民用工程建筑的质量评估等方面都具有重要意义。

环境温度对混凝土构件力学性能的影响极为显著,文献[4-7]展示了低温、高温、高低温循环和负温等状态下混凝土构件的力学特征,通过研究结论可知,低温环境下混凝土材料的力学性能发生显著退化,通过试验测试可知低温环境下混凝土材料的抗压性能出现阶段性下降,在外部冲击加载下混凝土材料易发生弯曲和变形现象。为进一步探究低温环境对混凝土材料力学性能的影响,文献[8]开展了低温环境下混凝土的静态压缩试验,研究发现随着试验环境温度的下降,混凝土发生破坏的时间变短,试件的抗压强度在逐渐减小。文献[9]对低温环境下相同含水率的混凝土试件进行了抗压强度测试,发现低温环境下混凝土的抗压强度会显著增加,相同的结论在文献[10]中针对超低温环境下混凝土力学特性的试验研究中也有所体现。这与文献[8]获取的试验数据有所差异。为了探索上述研究中低温环境下混凝土材料抗压强度变化差异的原因,文献[11]对比了-160~10 ℃范围内混凝土的抗压强度增量,并将混凝土在低温环境下的抗压强度分为损伤阶段、快速增长阶段和平稳波动阶段。导致上述低温环境下混凝土材料力学性能变化差异的原因是:随着环境温度的降低,在混凝土大孔隙中由于水结冰膨胀而产生的挤压作用会导致混凝土孔壁损伤和内部裂纹扩展,使低温环境下混凝土的抗压强度出现阶段性降低。但随着环境温度的持续下降,混凝土小孔隙中的水逐渐结冰,使得混凝土有效承压面积逐渐增大,内部传递应力的效果明显增强,故混凝土的抗压强度得到了大幅提升。上述研究集中于探索低温环境下混凝土的力学性能差异,但是未关注到混凝土强度等级对低温环境下试件力学性能产生的影响。文献[12]对不同强度等级的混凝土试件分别开展了冻融循环作用下的抗压强度测试试验,研究发现当混凝土的强度等级高于C50时,在低温环境下其抗压强度的提升趋势不再明显。环境温度的改变将会导致混凝土材料出现冻融循环现象,超低温环境下的冻融循环作用对混凝土抗压能力的影响更为显著[12]。此外,文献[5-6]揭示了冻融循环作用后混凝土的内部损伤演化规律,建立了弹性模量与冻融循环周期间的数学关系,并提出了提升混凝土在高低温循环下力学性能的具体措施。

通过对上述研究成果的梳理可以看出,当前关于低温环境下混凝土力学性能的研究大都针对常温养护成型后的混凝土材料,而对养护过程中环境温度和养护时间对混凝土材料力学性能参数(抗压强度、抗拉强度、弹性模量、泊松比等)影响的研究较少。相关的研究仅在少数试验中有所提及,如Husem等[13]开展了低温养护环境下(-5~10 ℃)普通混凝土和高强混凝土的抗压强度试验,研究发现随着养护温度的提升,普通混凝土和高强混凝土的抗压强度下降率都在逐渐减小。Kim等[14-15]研究了不同材料配比的混凝土经多种温度养护后的材料力学性能,并建立了估算不同养护温度下混凝土劈裂抗拉强度和弹性模量的预测模型,该预测模型可以对不同配比的混凝土在恒温和变温条件下的劈裂抗拉强度和弹性模量进行有效预测。

常温养护成型后的混凝土构件在不同的环境温度中被广泛应用。但在实际场景中,混凝土结构经低温养护成型后,置于常温环境中使用的情况同样具有普适性。针对该类工况下混凝土材料力学性能的研究极少,且在此类环境下开展爆炸冲击试验以考察该类工况下混凝土构件抗爆性能的研究几乎接近空白。

本文基于不同养护温度下混凝土的单轴抗压试验,引入与混凝土试件养护时间相关的损伤演化函数,对塑性流动因子进行了修正,建立了低温养护成型后常温静置状态下混凝土的材料本构模型,并结合混凝土的爆炸冲击试验对比了常温养护和低温养护下混凝土块体的抗爆能力,可为低温养护后常温静置状态下的混凝土力学性能研究和抗爆能力研究提供参考。

1 低温养护下混凝土力学性能试验

混凝土的力学性能与许多影响因素有关,例如混凝土的施工方式、养护环境、养护龄期、水泥砂浆配比、骨料投放率、骨料强度和形状等。为了对低温养护下混凝土的力学性能进行研究,首先针对低温/常温养护下同批次的混凝土立方体试件开展单轴抗压强度测试试验。

1.1 单轴抗压强度测试试验

分别在低温状态和常温状态下浇筑混凝土立方体试件,试件几何尺寸均为100 mm×100 mm×100 mm,如图1所示。

图1 试验用混凝土试件Fig.1 Concrete specimens for testing

为降低试验结果的离散性,试验中的混凝土试件为同一批次制作且试件的组成材料均相同。混凝土试件的强度等级按照C30配制,其配比材料为水∶水泥∶砂子∶石子=0.38∶1∶1.11∶2.72。低温浇筑和养护均在野外试验靶场中进行,靶场环境温度为-10 ℃,环境相对湿度为100%。混凝土立方体试件采用试件模型与爆炸冲击试验所用的混凝土块体同时浇筑,浇筑完成后使用塑料薄膜对混凝土试件进行包覆,并开始低温养护,养护成型时间为 28 d。 常温浇筑和养护均在实验室中进行,混凝土试件的材料配比、养护条件和养护成型时间均与低温养护工况相同。为观测经低温养护后的混凝土试件在常温环境下的力学性能变化情况,将在低温环境中养护28 d成型的混凝土试件置于常温实验室中继续养护不同天数,常温试验室的环境温度为 20 ℃,环境相对湿度为59%。

将养护成型后的混凝土试件置于常温实验室中,采用砂轮机将混凝土试件表面打磨至光滑后粘贴应变片,并在混凝土试件承压表面处涂抹白凡士林以减少摩擦影响。采用长春科兴仪器光学仪器厂生产的200T万能伺服材料试验机分别对低温养护和常温养护后的混凝土试件进行抗压强度测试,使用荷载传感器记录荷载数据,试验过程采用位移控制,位移速率为0.1 mm/min。将混凝土试件处的应变片与BZ2205C静态电阻应变仪连接,并通过电阻应变仪记录混凝土试件的应变变化情况,相关试验设备如图2所示。

图2 试验装置Fig.2 Test equipment

1.2 试验结果讨论与分析

1.2.1 混凝土的破坏形貌

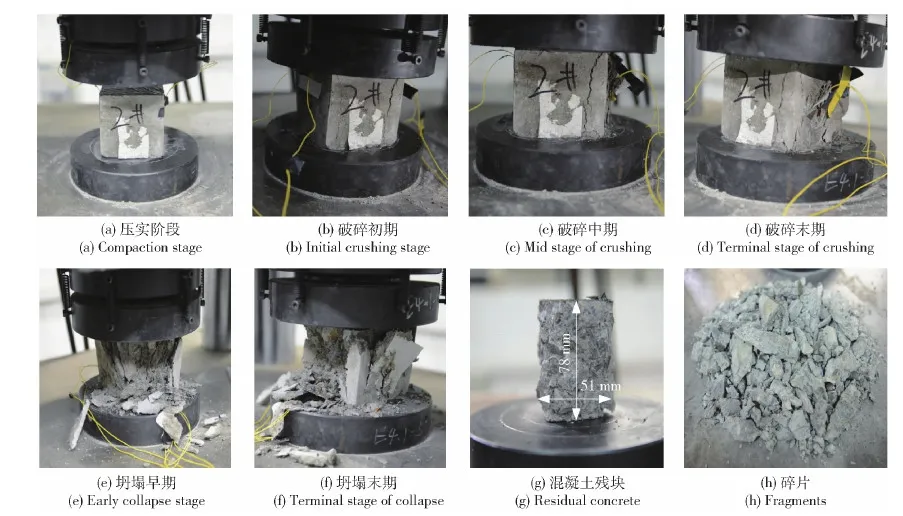

对同批次浇筑且分别经过常温养护和低温养护下(-10 ℃)的混凝土试件进行单轴抗压强度测试试验,不同养护温度下混凝土试件的典型破坏形貌如图3、图4所示。

图3 常温养护下混凝土破坏形貌Fig.3 Damage morphologies of concrete under normal temperature curing

图4 低温养护(-10 ℃)下混凝土破坏形貌Fig.4 Damage morphologies of concrete under low-temperature curing (-10 ℃)

常温养护下混凝土试件受压后的典型破坏特征如图3所示,在加载过程中,混凝土试件表面开始出现微裂纹,并逐渐扩展延伸,随着加载压力的逐渐增大,在混凝土试件沿荷载方向上会形成竖向裂缝,该裂缝不断变宽、加深,最终贯穿整个试件。试件上下端面处受到压头和平台的约束,未见明显破坏,端面边角相对完整。混凝土侧面出现了片状脱落和剥离现象,并产生少量的混凝土碎屑。对卸载后的混凝土试件碎屑进行清理回收,发现残余部分混凝土的完整性较好,整体呈现出对顶棱锥状,剩余部分混凝土最大高度为92 mm,最大宽度为86 mm,碎片最大尺寸为44 mm×37 mm。低温养护下混凝土试件受压后的典型破坏特征如图4所示,混凝土试件上表面在压头作用下发生径向膨胀,试件表面处迅速出现大量的微裂纹,上下表面破坏严重,端面边角呈碎裂状,随着加载时间的提升,大量的微裂纹快速延伸贯穿,试件中间部分发生破裂、剥离,出现大范围的片状破坏并脱落,混凝土产生大量的片状混凝土碎屑,导致混凝土试件整体呈现出塌陷和粉碎现象。卸载后对混凝土试件的碎屑进行清理和回收,发现混凝土残余部分整体为长条状,最大高度为78 mm,最大宽度为51 mm,碎片最大尺寸为35 mm×14 mm。 对比常温养护下的混凝土残块,可以发现低温养护下混凝土残块和混凝土碎片的尺寸均有所减小,残余部分混凝土的体积出现显著下降。结合上述试验现象可知,低温养护成型后的混凝土试件存在一定的结构强度,但抗压性能低于常温养护工况。

1.2.2 混凝土的抗压强度

混凝土立方体试件的单轴抗压强度是体现混凝土力学性能的重要指标。对同批次浇筑并经常温养护成型后的混凝土试件开展了单轴抗压强度测试试验。表1给出了常温养护环境下强度等级为C30的混凝土试件的抗压强度试验数据。分别对8块常温养护成型后的混凝土试件进行单轴抗压强度测试试验,计算得到常温养护下强度等级为C30的混凝土其标准立方体平均抗压强度为29.40 MPa。

表1 常温养护下混凝土的抗压强度Table 1 Compressive strength of concrete undernormal temperature curing

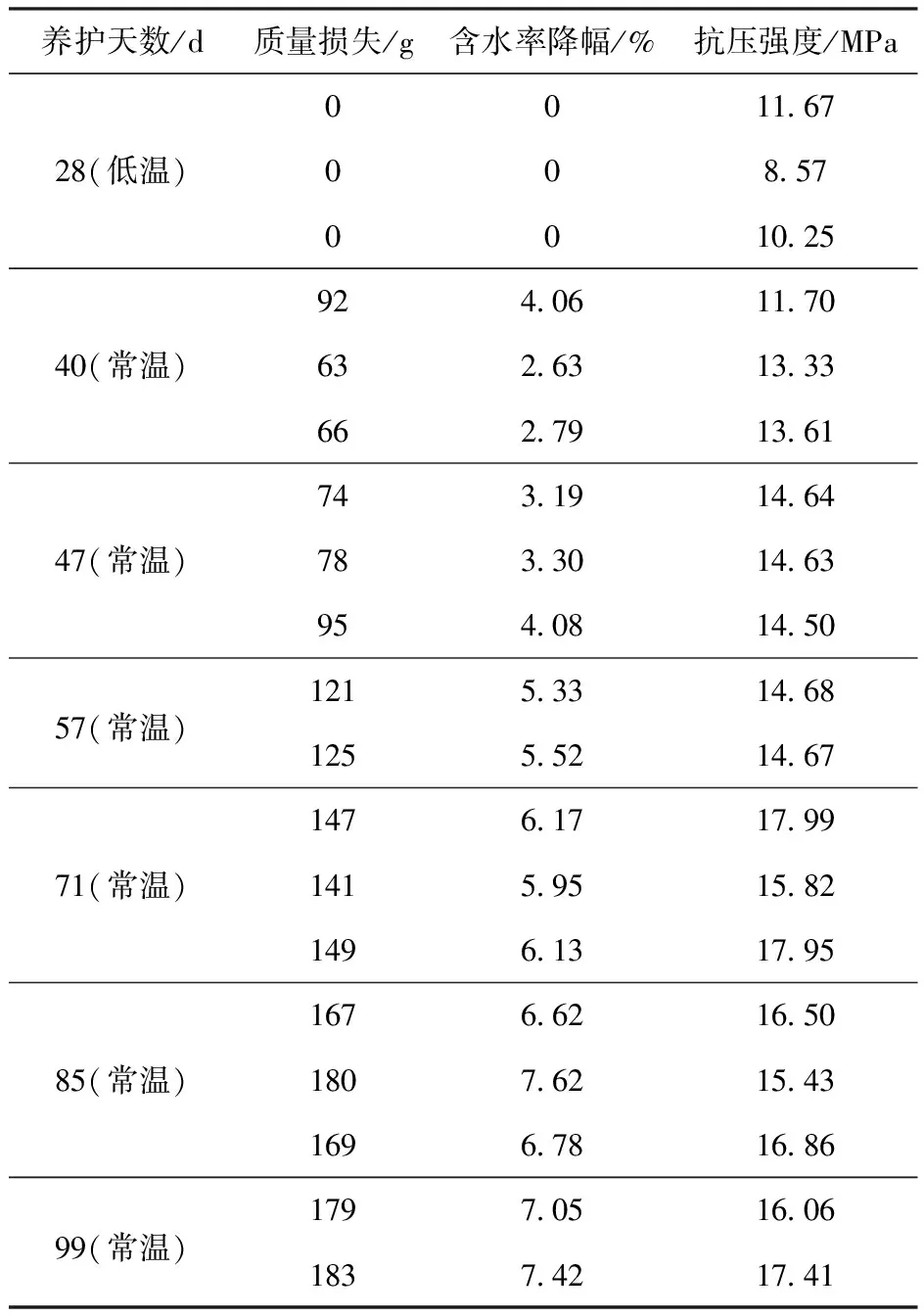

将经低温养护28 d后的混凝土试件静置于常温环境中继续养护不同天数。通过单轴抗压测试试验得到不同工况下混凝土立方体的标准抗压强度。试验结果如图5、图6所示,首先对低温养护672 h(28 d)后的混凝土试件进行3次单轴抗压试验,得到该工况下混凝土标准抗压强度的平均值为 10.16 MPa,约为常温养护下的34.6%。随着在常温环境中静置养护天数的逐渐增加,混凝土标准抗压强度整体呈上升趋势,当在常温环境中静置养护天数达到2 376 h(99 d)时混凝土试件的抗压强度达到峰值,其标准抗压强度的平均值为16.70 MPa,约为常温养护下的56.8%,混凝土试件的力学性能有明显恢复。图5中,Fd为低温养护下混凝土试件的标准抗压强度,t为混凝土试件在低温/常温环境中的静置养护时间,R2为拟合优度,反映回归线与试验数据之间的拟合程度。图6中,Fc为常温养护下混凝土试件的标准抗压强度。

图5 标准抗压强度与常温养护时间关系Fig.5 Relationship between standard compressive strength and normal curing time

图6 低温/常温养护下抗压强度对比Fig.6 Comparison of compressive strengths under low-temperature/normal temperature curing

此外,随着静置养护时间的逐渐增加,低温养护后混凝土标准抗压强度的增幅逐渐减小。随着混凝土试件在常温环境下静置时间的增加,试件内部水分蒸发,含水率减少,抗压强度得到提升,但长期静置后试件内部含水率降低且逐渐保持稳定状态,此时含水率对抗压强度的影响较小,因此长期静置后混凝土试件的抗压强度增幅减小。对多组试验数据进行对数关系拟合,得到可以预测低温养护成型后混凝土试件的标准抗压强度与静置养护时间之间的拟合关系式如下:

(1)

(2)

表2为不同静置天数下混凝土试件的质量损失,含水率降幅和抗压强度的试验数据。为保证试验测试数据的有效性,针对同一试验工况分别开展3次测试试验。由于实际试验中各组试件的数量有所差异,在常温养护57 d和99 d的试验组中均进行了2次抗压强度测试。

表2 不同养护天数下试件参数变化Table 2 Variation of specimen parameters under different curing days

含水率是影响混凝土抗压强度的重要因素,低温养护后的混凝土试件含水率较高,将低温养护成型后的混凝土置于常温环境中时,混凝土试件内部水分会逐渐蒸发,导致试件质量发生损失,不同静置天数下试件质量损失值可以反映出试件内部的含水率降幅。分别对低温养护下静置不同天数的混凝土试件进行称重,通过混凝土试件的质量损失计算其内部含水率变化,并得到含水率变化与抗压强度之间的关系。

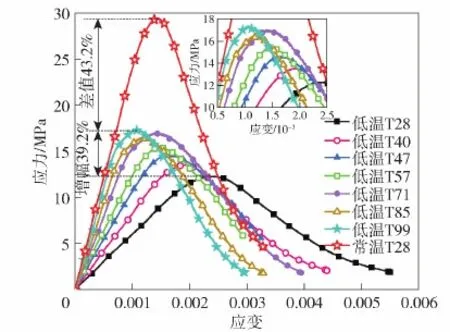

图7为不同养护工况下混凝土试件的应力-应变曲线(图例中低温T28代表低温养护28 d的数据)。与常温养护成型后的混凝土试件相比,低温养护成型后试件的峰值应力较低。随着常温静置下养护天数的逐渐增加,混凝土试件的应力峰值逐渐增加。经低温养护28 d后常温养护99 d的混凝土试件的应力峰值提升最大,增幅为39.2%,其力学性能有显著回升。但该工况下混凝土试件的应力峰值与常温养护28 d成型后的试件相比,仍有一定差距,差值为43.2%。此外,与常温养护下的混凝土试件相比,低温养护条件下混凝土试件承受的应变范围较宽。这是因为混凝土试件内部含水率变化造成的,含水率增加会导致混凝土试件的脆性下降,试件易出现变形但不容易发生脆性断裂破坏。将低温养护28 d后的混凝土试件进行称重,并以此工况下的试件质量为基准,结合混凝土试件的质量损失情况,计算得到不同常温静置养护天数下试件的含水率降幅ω。试验结果如图8所示。

图7 不同养护工况下应力-应变曲线Fig.7 Stress-strain curves under different curing conditions

图8 标准抗压强度与含水率降幅关系Fig.8 Relationship between standard compressive strength and water content drop

由图8和表2可知,混凝土试件的抗压强度与含水率呈负相关关系,随着试件内部含水率的下降,混凝土的抗压强度逐渐提升。由于常温静置养护天数的增加导致混凝土试件内部的含水率逐渐减小并趋于稳定,当静置天数超过70 d后,抗压强度增加趋势减缓。对试件含水率降幅和标准抗压强度值进行函数拟合,可以得到如下拟合关系:

Fd=-0.01ω3+0.06ω2+1.05ω+10.77

(3)

2 低温养护下混凝土本构模型研究

混凝土是一种多组分多相的非均质复合材料,了解混凝土在不同工况下的本构模型,对研究混凝土破碎机理和计算混凝土强度参数等都具有重要意义。基于第1节养护时间与试件抗压强度的拟合关系,引入与混凝土养护时间相关的损伤演化函数并对塑性流动因子进行修正,建立低温养护后常温静置工况下的混凝土本构模型,并通过试验数据验证模型的准确性。

2.1 损伤演化规律

通过单轴抗压强度测试实验可知低温养护下混凝土试件的标准抗压强度低于常温养护工况。为表征低温养护环境导致的混凝土弱化效应,将这种弱化效应定义为损伤且认为损伤演化规律依赖于应变[16]。结合试验结果可知混凝土在弹性阶段的应力应变关系遵循胡克定律,故认为混凝土在弹性阶段未发生损伤,损伤出现在塑性阶段。因此将损伤D定义为

D=D(εp)

(4)

式中:εp为塑性应变。在试验研究中,低温养护温度为-10 ℃、常温养护温度为20 ℃,低温/常温养护温度均不随时长发生改变,低温养护后继续常温养护的试件其养护温度前期为-10 ℃、28 d低温养护成型后转到20 ℃常温环境中进行养护。随着常温静置养护时间的增加,混凝土试件的内部含水率逐渐减小,其力学性能得到恢复,试件的脆性提升,应变范围有所降低。此外,随着静置养护时间的提升,混凝土的峰值应力逐渐增大,试件标准抗压强度与内部含水率降幅呈正相关关系。考虑到混凝土试件的养护时间对损伤的影响,引入与养护时间相关的损伤演化函数,并将损伤演化函数耦合到低温养护下混凝土本构模型中,该模型可以更好地描述不同养护温度下混凝土力学性能随试件内部含水率和养护时间的变化规律。损伤演化函数的定义为

D=1-[exp (-aεp)]b

(5)

(6)

(7)

式中:a、b为模型参数,a反映出峰值应力和峰值应变的比例关系,b为常温养护下混凝土试件抗压强度与低温养护下混凝土试件抗压强度的比值;k为拟合参数,通过试验数据计算得到,k值为2.0×10-8/Pa;σm为混凝土的峰值应力;εm为峰值应力所对应的应变值。结合损伤演化函数计算得到低温养护28 d后混凝土试件的损伤演化规律,如图9所示。

图9 低温养护28 d后混凝土的损伤演化规律Fig.9 Damage evolution law of concrete after low-temperature curing for 28 days

2.2 混凝土本构模型

定义的损伤演化函数关系耦合了时间和温度的影响,当混凝土材料处于弹性阶段时其损伤值为0,当混凝土材料进入塑性阶段后,其损伤快速累积,并在提升到一定程度后上升速率逐渐变缓。该损伤演化规律的特点符合混凝土材料应力-应变曲线下降阶段的下降速率特征,说明定义的损伤演化函数是合理可靠的。混凝土材料在发生塑性变形时的应变为小应变,在小应变前提下,认为弹性应变与塑性应变是解耦的,则混凝土的应变增量可以表示为

(8)

dσ=Edεe

(9)

式中:E为混凝土材料的弹性模量;εe为弹性应变。由于岩土类材料的屈服与静水压相关,本文采用Drucker-Prager屈服准则[17],即

(10)

(11)

(12)

(13)

式中:σm为峰值应力,σs0为初始屈服应力;h为应变硬化速率。与混凝土材料屈服相关的塑性流动法则为

(14)

式中:dλ为一致性参数;f为塑性势函数;σij为应力张量。

根据塑性流动因子的定义式[18]:

(15)

式中:η、mp、np均为材料参数。函数〈h(x)〉的定义如下:

(16)

由于混凝土材料模型中屈服面的演化与损伤相关,对塑性流动因子做出如下修正:

np

(17)

并将式(8)代入式(14),可得

(18)

2.3 本构模型验证

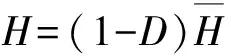

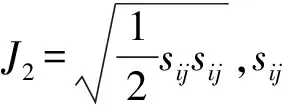

选取低温养护672 h(28 d)后,经常温静置养护1 368 h(57 d)和2 040 h(85 d)的试验组(将3组试验分别记为试验T28、试验T57、试验T85)进行低温养护后常温静置下混凝土本构模型的验证计算。

结合单轴抗压强度测试试验结果,得到不同养护时间下的混凝土材料参数如表3所示。通过对试验数据进行拟合,得到本构模型中的参数如表4所示。

将以上材料和模型参数代入本文建立的低温养护下混凝土本构模型中,可以计算得到经低温养护并在常温状态下静置不同时间后的混凝土材料应力-应变关系。为验证本文建立的低温养护下混凝土本构模型的有效性,引入混凝土材料中经典的 Ottosen非线性本构模型[19],通过本文本构模型和Ottosen非线性本构模型分别对典型试验天数(28 d、57 d和85 d)下混凝土材料的应力-应变关系进行计算。图10为典型天数下试验数据、本文模型以及Ottosen非线性本构模型的应力-应变关系对比图。

表3 不同养护时间下的混凝土材料参数Table 3 Parameters of concrete materials after subjecting to different lengths of curing

表4 本构模型中的参数Table 4 Parameters in the concrete constitutive model

图10 不同养护时间下应力-应变关系对比图Fig.10 Comparison of stress-strain relationship with different curing lengths

由图10可见:本文模型和Ottosen非线性本构模型均对不同工况下混凝土材料的力学性能参数进行了有效计算;相较于Ottosen非线性本构模型,本文模型更加符合试验测试数据,在弹性阶段,本文模型与试验数据吻合度较高,证明了本文对于弹性阶段未发生损伤的假设;当混凝土材料进入塑性阶段时,Ottosen非线性本构模型的计算结果整体偏高,这一现象在低温养护672 h(28 d)的试验组尤其明显;从塑性发展后期以及塑性阶段的对比结果来看,虽然由于混凝土材料特性对试验测试结果产生的离散作用使得模型计算与试验数据存在着一定的误差,但本文模型计算得到的本构关系曲线与试验测试结果的一致性较好,整体预测效果优于Ottosen非线性本构模型,表明本文建立的混凝土本构模型可以较好地反映低温养护后常温静置工况下混凝土材料的应力-应变关系,通过该本构模型可以对爆炸载荷作用下低温/常温养护后混凝土材料的力学性能进行有效预测;随着养护天数的增加,混凝土材料的峰值应力逐渐增大,而峰值应力处所对应的混凝土材料应变值在逐渐减小,且当混凝土发生损伤破坏前的应变值范围也在逐渐缩小,这些现象表明经过低温养护后的混凝土材料,随着其在常温状态下静置天数的逐渐增加,混凝土材料的力学性能有所恢复,混凝土材料的脆性特点更加明显。虽然经过低温养护后混凝土材料的抗压强度低于常温养护工况,但仍具备逐渐恢复能力,说明低温养护环境对混凝土材料力学性能的影响是可逆的、有限的。

3 低温养护下混凝土爆炸冲击试验

混凝土是一种典型的具有各向异性的脆性材料,在强冲击载荷作用下会体现出明显的应变率效应。为了进一步验证低温养护下混凝土本构模型的可靠性,开展爆炸冲击混凝土块体试验,并对试验结果进行对比分析。

3.1 试验布置

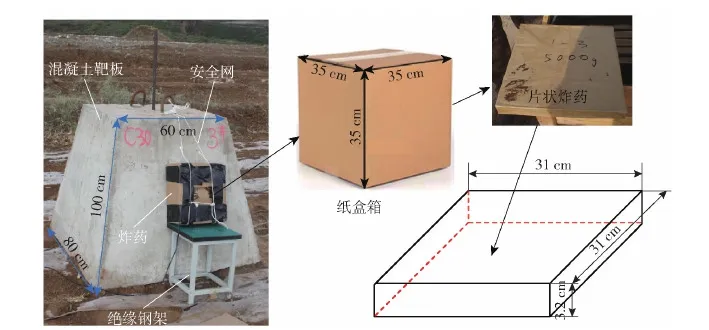

试验选用片状B炸药进行爆炸加载,片状炸药的几何尺寸为31.0 cm×31.0 cm×3.2 cm,单片炸药的质量为5 kg,炸药密度为1.64×103kg/m3,通过片状炸药叠加的方式实现炸药质量的控制,试验中片状炸药的质量均为10 kg。为方便装药并确保试验过程安全,试验中采用绝缘胶带对片状炸药进行包覆并将片状炸药放置于尺寸为35.0 cm×35.0 cm×35.0 cm的方型纸盒箱内。通过安全网兜将炸药悬挂于混凝土靶板侧面,炸药下方使用绝缘钢架进行支撑,起爆方式为电雷管起爆,试验现场布置如图11所示。

3.2 试验结果

混凝土构件在爆炸载荷作用下会出现不同程度的破坏现象,例如开坑、剥落、弯曲、层裂、坍塌和破碎等。为研究养护温度对混凝土抗爆性能的影响,分别选取常温养护和低温养护28 d成型后的混凝土块体开展爆炸冲击试验。试验结果如图12、图13所示。

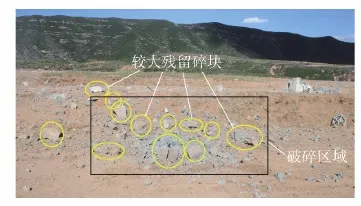

由图12可以看出:该工况下混凝土块体在 10 kg 的B炸药作用下发生了整体性破碎。在爆炸中心区域未形成明显爆坑,混凝土块体破碎后产生的碎块粒径较大且聚集性较高,大都位于图中的破碎区域,最大的混凝土残留碎块尺寸为45 cm×35 cm×29 cm;在爆炸冲击作用下,混凝土块体整体呈现出明显的脆性特征,几乎无粉末状的混凝土碎屑出现。表明常温养护环境下混凝土块体的含水率很低,内部结构较为密实,展现出良好的抗爆能力。

图11 试验现场布置图Fig.11 Test setup

图12 常温养护下混凝土块体爆炸后效图Fig.12 Explosive effects of concrete block under room temperature curing

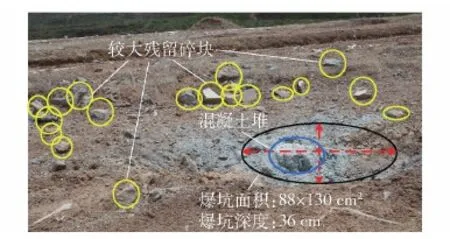

图13 低温养护下混凝土块体爆炸后效图Fig.13 Explosive effects of concrete block under low-temperature curing

由图13可知,在爆炸冲击作用下混凝土块体发生了粉碎性破坏,爆炸区域内有大量的混凝土碎块飞散。在爆炸中心区域存在粉末状的混凝土堆,且在该区域内形成了面积为88 cm×130 cm的爆坑,爆坑深度为36 cm。对爆坑附近的混凝土残留碎块进行回收和测量发现,混凝土碎块粒径普遍较小且多为细小粉末状,残留的最大混凝土碎块尺寸为 39 cm×26 cm×23 cm。表明低温养护下混凝土块体抗爆性能低于常温养护工况,但仍然具有明显的抗爆作用。造成混凝土材料抗爆性能降低的原因主要是处于低温环境下早龄期的混凝土材料内部湿度较大,其含水率较高,且部分水分受低温环境的影响而凝结成冰,在成型过程中未完全被水泥水化消耗,导致此类环境下成型的混凝土材料内部结构疏松,密实性不足。同时,在该环境下混凝土材料内部水分的蒸发耗散也较低,随着混凝土块体周围环境温度的提升,混凝土内部的湿度将会再次增加,孔隙中的含水率逐渐增大,导致混凝土材料的黏性增加,脆性减弱,影响了混凝土材料的抗压强度。但其抗爆性能会随着常温静置养护天数的增加而有所回升。

3.3 本构模型验证

混凝土块体在爆炸载荷等外部能量的持续作用下,块体体积和形状都会发生改变,且当材料的应力/应变达到极限值后,混凝土块体将会出现断裂和破碎现象。物体在受到外部能量作用时通过应力和应变的形式将承受的能量贮存为材料势能,这部分能量即为材料应变能,单位体积内储存的变形能为材料的应变能密度。文献[20]提出了以应变能密度作为表征脆性断裂或疲劳失效的材料参数并应用于工程评估中。通过本文建立的低温/常温养护下混凝土本构模型,可以获取不同爆炸工况下混凝土材料的应力-应变关系,结合该本构模型的材料参数,可以计算混凝土材料的应变能密度,在单向应力状态下其应变能密度计算公式为

Vε=Vv+Vd

(19)

(20)

(21)

式中:Vε为应变能密度;Vv为体积改变能密度;Vd为形状改变能密度;μ为泊松比。

为了更好地对比不同工况下混凝土块体的抗爆性能,通过应变能密度计算公式分别计算低温/常温养护条件下混凝土试件的应变能密度。结合常温养护下混凝土试件的试验数据可知,该工况下试件的应变能密度为8 163.4 J/m2。基于本文建立的低温混凝土本构模型计算得到低温养护下混凝土试件的力学性能参数,并将其代入式(19)中计算得到低温养护下混凝土块体的应变能密度为5 315.9 J/m2。如图12、图13所示,低温养护成型后的混凝土块体在爆炸冲击作用下的破坏程度较高,残余混凝土多呈粉末状,且残留碎块数量以及碎块粒径较常温养护工况均有所减小。由于低温养护下的混凝土块体应变能密度较小,在遭受爆炸冲击时混凝土通过体积改变和形状改变吸收外部能量的能力较弱,导致材料的失效破坏阈值较低,当炸药爆炸冲击混凝土材料时,在炸药初始能量相同的前提下,其抵抗外部冲击载荷的能力不足,故低温养护下的混凝土块体的更易发生整体性的坍塌破碎。此外,对比常温养护成型后的混凝土块体爆炸后效可知,经低温养护下的混凝土块体发生爆炸破坏后,在爆炸中心区域位置形成了明显的爆坑,表明在低温养护后受低应变能密度的影响,混凝土块体变形储能能力较低,故在较多的剩余爆炸能量作用下会形成爆坑。综上所述,结合当前混凝土本构模型和应变能密度阈值,可以对低温养护下混凝土材料的抗爆性能进行有效预测。经低温养护成型后的混凝土材料抗爆性能有所降低,但仍具备明显的抗爆能力,且其抗爆性能与常温静置养护天数呈正相关关系,在抗爆结构设计时应适当增加混凝土结构在常温环境中的静置天数,逐渐恢复其抗爆性能。

4 结论

为研究低温养护环境对混凝土构件力学性能以及抗爆能力的影响,本文开展了多组低温养护下常温静置后混凝土的单轴抗压强度测试试验,结合试验数据建立了低温养护下混凝土材料的本构模型,并通过单轴抗压强度试验和爆炸冲击试验验证了混凝土本构模型的有效性。得出主要结论如下:

1)低温养护下混凝土材料的单轴抗压强度约为常温养护下的34.6%~56.8%,且混凝土材料的抗压强度与养护时间之间呈正相关关系,与材料含水率之间呈负相关关系。

2)引入与混凝土试件养护时间相关的损伤演化函数,对塑性流动因子进行了修正,建立了低温养护下混凝土的材料本构模型,可对低温养护后混凝土的力学性能进行有效预测。

3)经低温养护成型后,混凝土材料的抗爆性能有所降低,但仍具备明显的抗爆能力,可作为抗爆构件在低温环境下使用。