植物工厂导气栽培槽通风对冠层环境影响模拟

2023-11-26张一晗仝宇欣

方 慧,张 义,伍 纲,李 琨,张一晗,仝宇欣

(1. 中国农业科学院农业环境与可持续发展研究所,北京 100081;2. 农业农村部设施农业节能与废弃物处理重点实验室,北京 100081)

0 引言

植物工厂是以环境和作物生长的监测为基础,通过对环境和作物生长的精准控制与监测,实现蔬菜等作物周年生产的园艺设施[1-2]。近年来,植物工厂规模逐渐增大,生产型植物工厂逐渐增多。据统计,目前中国人工光植物工厂数量已经超过150 家,其中单位面积超过10 000 m2的有两家,甚至还出现了栽培层超过20 层的垂直立体植物工厂[1]。植物工厂中影响作物生长的因素包括光照、空气温度、湿度和CO2浓度等[3-4],其中空气温度、湿度和CO2浓度分布主要受气流场的影响。适宜的送风模式会增加作物内部气流的扰动,带走植物工厂内多余的热量和湿气,优化CO2的分布,进而获得均匀的作物生长环境,提高作物的品质和产量[5]。

在植物工厂生产中为充分利用室内空间,均采用多层立体栽培模式,层间距依据作物的高度一般设置为30~40 cm,每层栽培架上部安装人工补光灯。在作物生长后期,作物冠层与灯管空间距离较小,加之栽培架、栽培槽等设施的阻挡,使得气流在作物冠层四周形成绕流[6-7],冠层内部出现气流停滞区域,作物附近的热量和湿气不能被及时带走,导致作物发生病变,降低作物产量,影响商品价值[8-11]。有文献报道生菜、油麦菜等叶菜类蔬菜的生长最适温度为20~25 ℃,适宜的气流速度为0.01~1.30 m/s[12-14]。ZHANG 等[15]研究表明,植物工厂内作物最适宜的气流速度为0.3~1.0 m/s,气流速度过小会使得作物周边环境的温度、湿度过高,叶片气孔关闭,影响作物的蒸腾速率,进而导致植物运输钙离子的能力降低,植物叶片缺钙,出现叶烧现象,因此,设计了带有三排空气喷嘴的管道以增加作物冠层内的气流扰动。其中,管道布置于灯架上,喷嘴与栽培板的距离为33 cm,空气通过喷嘴将气流垂直流向作物冠层上表面,在植物工厂中每层栽培架安装两组通风管道,可满足作物冠层上表面64%的区域气流速度分布在0.3~1.0 m/s范围内,该通风模式空气喷嘴与植物冠层间距较大,气流不能直达植物冠层内部,势必会损失一部分能源。为减小气流从出口到植物冠层间的气流动能损失,刘焕等[16]设计了一种垂直管道通风系统,气流由通风管道底部进风口直接进入通风管道,由通风管壁侧部12 个通风孔流出至作物冠层,该通风装置能保证冠层上表面72%的区域气流速度在0.3~1.0 m/s 范围内。为进一步增加作物冠层内部的气流扰动,FANG 等[17-18]设计了2 种通风模式,分别为栽培层管道侧通风模式和栽培层管道内通风模式,2 种通风模式可有效增加作物冠层内部的气流扰动,在整个植物冠层空间有36%~77%的体积区域气流速度分布在0.3~1.0 m/s 范围内。王晋伟等[19]设计了一款全网孔通风墙型植物工厂,能有效提升植物工厂内环境因子分布均匀性。

以上通风方案均需要在植物工厂中加装管路或设备,势必会增加安装工序,增添工程的复杂性,不利于推广应用。本研究将通风管路嵌入到栽培床内,设计了一体化的导气栽培槽装置(cultivation bed integrated with drafttube,CBT),仅需将该装置与风机连接,即可将气流导入到作物冠层。为探明导气栽培槽适宜的入口气流速度,利用流体力学软件(computational fluid dynamics,CFD)模拟不同进气速度对气流走向及作物冠层内部气流分布的影响,分析最优的进气速度,并在植物工厂内进行测试,以阐明本通风模式相较于传统通风方式(traditional ventilation control,TVC)的差异,为植物工厂供气栽培槽装置推广应用提供参考。

1 材料与方法

1.1 装置设计

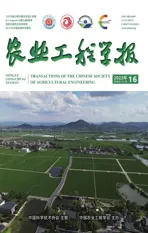

参考常规栽培架的尺寸,CBT 的长度设计为1.2 m,如图1 所示。李蔚等[20]研究表明成熟期生菜合理栽培密度为20~45 株/m2,叶菜栽培板的孔间距为150~250 mm。因此,本试验栽培板上均匀设置6 个栽培孔,孔间距为180 mm。以栽培孔的位置为基准,在栽培槽两侧通气管路上交错设置通气孔,共13 个通气孔。根据COLIN 等[21]研究表明多孔通气管的孔径比(气孔总面积/管横截面积)在1.0~1.5 范围内,每个出气孔的气流分配更为均匀。该研究中总气流入口管道为标准的ø20 mm的PVC 管,管内径为16 mm,气流出流孔数为13 个,因此,孔径设置为5 mm,孔径比为1.3,满足气流分配均匀性的设计的要求。根据前期研究[18],气流方向与水平面夹角为60°时适宜于生菜的栽培,因此,本试验中出气孔处截面与水平面夹角设计为30°,如图1 所示。在植物工厂实际生产中,可将环境空气经风机导入到CBT 的通气管入口处,经通气孔自下而上排除,调节植物微环境。

图1 栽培装置示意图Fig.1 Schematic description of cultivation interior

1.2 计算模型

1.2.1 模型构建与网格划分

利用CFD 软件中的Gometry 模块构建CBT 模型,在模型中将栽培板范围内往上100 mm 高度的立体空间考虑为作物冠层区域。气流经通气管进入栽培槽的空腔流道中,再通过通气孔进入到作物冠层区域。在模型模拟中主要关注气流流向及气流在作物冠层空间的分布,因此,为减少计算量,仅对流体区域和作物冠层区域进行模拟计算。将构建的模型输入到Meshing 模块中,利用Proximity and Curvature 方法对几何体进行网格划分,为提升网格质量,增加计算准确度,在通气管道的近壁面进行网格局部加密(图2),共生成251 357 个网格,549 733 个节点。利用skewness 方法检验网格质量,计算出网格最大偏斜度为0.69,最小偏斜度为2.9×10-4,平均值为0.20,均小于0.8[22],网格质量可用于案例模拟分析。

图2 模拟区域网格Fig.2 Grid of the simulated domain

1.2.2 模拟方程

气流在植物冠层的分布主要受供气栽培槽结构和进气速度的影响,在该模型中启用动量方程,选则k-ϵ湍流模型。控制方程包括连续性方程、动量方程、k(湍动能方程)和ε(耗散率)方程,这些方程可由如下通用方程来表示[23]:

式中 ϕ为通用变量;ρ 为密度,kg/m3;为速度矢量,m/s;Γφ为广义扩散系数;Sφ为源项。φ=1时,该方程为连续性方程(质量守恒方程);φ==[uvw]时,该方程为动量守恒方程。其中u、v、w是在3 个方向的速度标量,m/s。

1.2.3 边界条件与材料属性

在边界条件设置中将气流入口处设置为速度入口,将植物冠层的上部5 个面设置为压力出口,管道内部空间设置为气流区域。参考前期植物工厂管道通风研究中,进气最优速度范围[17],该试验设置6 个气流速度梯度,分别为4.0、5.0、6.0、7.0、8.0、9.0 m/s,通过模拟分析获得最优的进气速度。

1.2.4 计算方法

在运算过程中采用压力-速度耦合的SIMPLE 算法[24]对式(1)进行求解;空间离散设置中,梯度项选用最小二乘法;动量和黏性项选用一阶迎风格式,为使其更快收敛,将能动量项和黏性项松弛因子设置为10-3数量级。

1.2.5 模拟验证

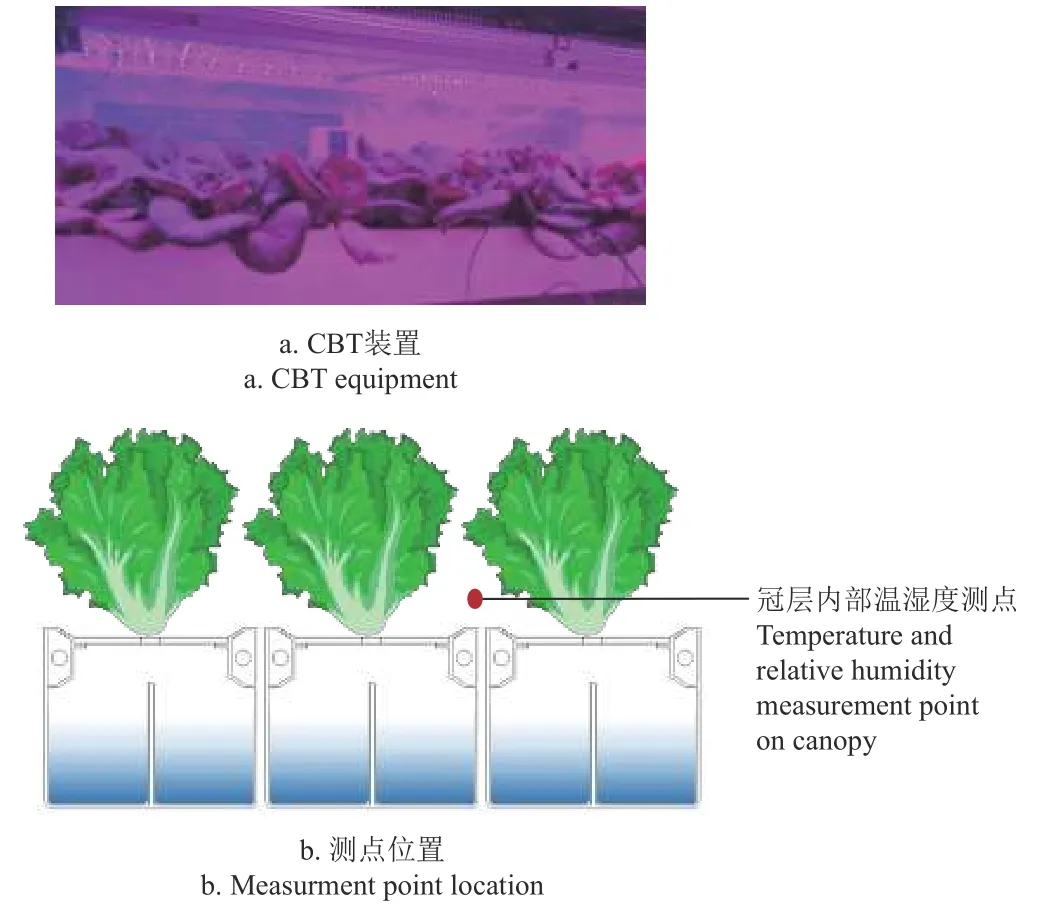

为验证模型的精度,以入口速度5.0 m/s 为例分别测试和模拟了该气流速度下CBT 装置管道内部和作物冠层区域的气流速度,并选取作物冠层几何中心截面(A 截面和B 截面)上的测点的模拟值与实测值进行对比,A、B 截面测点的布置如图3 所示,共计77 个测点。利用Matlab 绘制实测的A、B 截面的气流速度轮廓图,并与模拟的气流速度云图进行比较,分析气流分布差异,计算A 截面的测试值与模拟值之间的均方根误差[25]。

图3 作物冠层几何中心上的截面以及分布在截面上的测点Fig.3 The cross section in the middle of the crop interior and measurement points

1.3 植物栽培试验

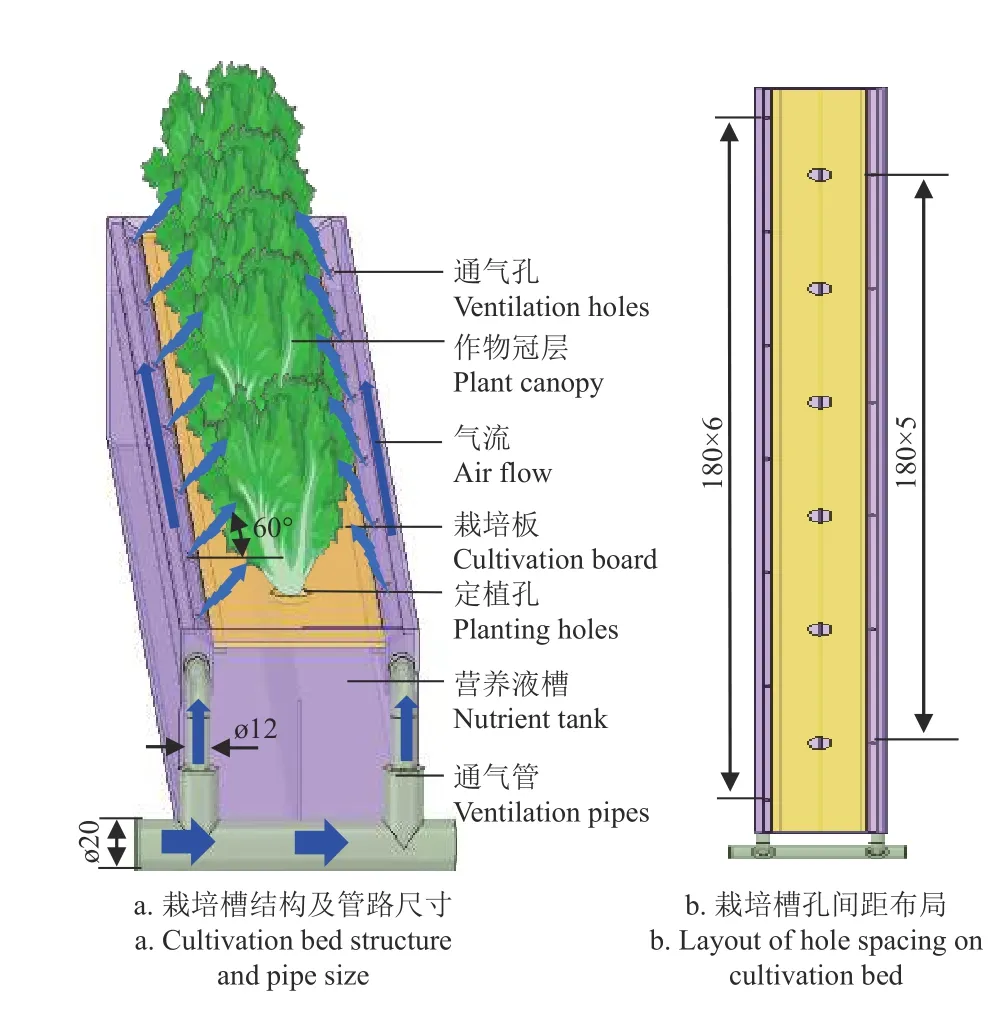

为探明CBT 对植株微环境参数的影响,在上述试验结果的基础上选取使作物冠层获得最高适宜区域体积占比的进气速度,并与传统气流控制方式进行对照试验。试验在中国农业科学院农业环境与可持续发展研究所的人工光植物工厂内进行,植物工厂为侧进上出式通风模式。设置对照和试验两组栽培架,对照栽培架为侧进上出式通风模式供风。试验植物工厂为在原有单层栽培架上放置4 组CBT,试验栽培架单层规格为0.7 m×1.5 m,靠近侧墙通风口西侧和南北方向的两侧用塑料膜密封,4 组CBT 共28 个定植孔,CBT 之间通过ø20 mm 的PVC 管道串联连接,PVC 管道的一端安装风机(CJXF-50MM,河南超级旋风电子科技公司),风机靠近侧墙通风口,以保证从侧墙出来的气流直接通过风机输送到植物冠层。测试期间定植生菜(Locarno RZ,荷兰瑞克斯旺)。2 种气流供给条件下植物生长环境参数设定一致,光期为16 h(06:00-22:00),光期的CO2浓度为(600±50)×10-6,温度为(21±0.5) ℃,相对湿度为65%±10%;暗期为8 h(22:00—06:00),暗期的CO2浓度为(600±50)×10-6,温度为(20±0.5) ℃,相对湿度为65%±10%。补光灯光强设置为200 μmol/(m2s),红蓝比(R/B)为8:1。在定植28 d 后进行为期4 d 的微环境数据监测,检测用仪器为THR-3 001 型温湿度记录仪,仪器的传感器探头布置如图4 所示。

图4 导气栽培槽(CBT)系统及测点布置Fig.4 Cultivation bed integrated with draft-tube (CBT) system and measurment point arrangement

2 结果与分析

2.1 装置气流模拟

2.1.1 模型验证

模型验证试验中风机转速由调压器调节,控制管道的入口速度为5.0 m/s。利用激光准绳仪(MX2-L360,广州基座光学科技公司)定位空间测点位置,仪器测量范围为0~240 mm,测量基准面的精度为±25 μm。通过红外热线风速仪(Climomaster6501-BG,日本加野麦克斯公司)测量各点风速值,风速仪测量范围为0.01~5.0 m/s,测量精度为标准值的±2%。管道中的气流通过管孔喷射进作物冠层区域时,气流速度波动较大。图5对比了A 截面和B 截面实测气流速度梯度轮廓图和模拟气流速度分布云图。从图5 可以看出模拟值与实测值的分布趋势一致,均表现沿小孔出口气流速的方向,气流速度较大,两孔之间的区域出现气流停滞区,气流速度接近0。通过计算A 截面的测试值与模拟值之间的均方根误差为0.22 m/s,说明构建的模型能准确模拟气流速度变化趋势[15]。

图5 模拟与实测 A 截面和 B 截面的气流速度云图Fig.5 Simulated and measured air velocity courters on cross section A and B

2.1.2 进气速度对气流走向的影响

在作物栽培空间,气流走向主要由风压驱动引起。图6 为通过栽培槽一侧的第一个出气孔横截面气流速度矢量图。从图6 可以看出,气流通过栽培管道小孔进入作物冠层区域,然后穿过冠层区域后从作物边界层流出,形成规则的气流束轮廓,随着入口气流速度的增加,作物冠层高速气流区域越大。

图6 不同进气速度下在截面 A 的上的气流矢量图Fig.6 Velocity vectors at cross section A with different inlet air velocity

2.1.3 进气速度对冠层内部气流分布影响

图7 为不同进气速度下作物冠层所占空间内气流分布云图。从图7 可以看出,不同进气速度下植物冠层内部气流轮廓趋势一致。气流从小孔出流处速度较大,进入冠层空间后延气流束方向逐渐衰减,在气流束间存在停滞区。通过计算冠层区域体积加权的平均气流速度得到,当进气速度为4.0、5.0、6.0、7.0、8.0 和9.0 m/s 时,冠层区域的平均气流速度分别为0.11、0.13、0.15、0.15、0.19 和 0.22 m/s。

图7 不同进气速度下生菜冠层内部气流速度分布云图Fig.7 Contours of air velocity distribution in the lettuce canopy interior with different inlet air velocity

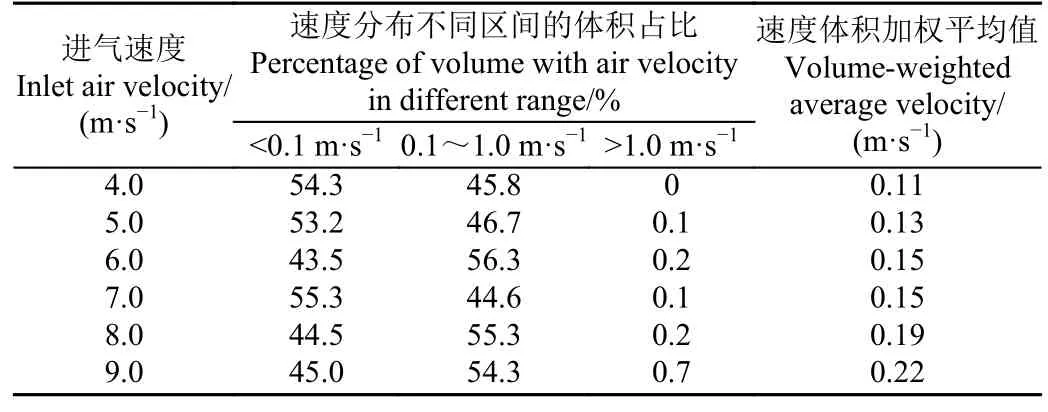

气流速度对植物光合作用和蒸腾速率影响较大。THONGBAI 等[26]将设施内的风速从0.5 m/s 提高到1.0 m/s时,番茄幼苗的光合速率提高了1.6 倍。KITAYA 等[13]将成熟期番茄冠层内部气流速度从0.1 m/s 增加到0.4 m/s时,叶片的光合速率增加了1.3 倍。在黄瓜栽培试验中,KITAYA[14]也得到了相同的结论,当黄瓜幼苗冠层的风速从0.005 m/s 增加到0.8 m/s,黄瓜叶片光合速率增加了1.7 倍,蒸腾速率提高了2.1 倍。该研究中为比较不同入口气流速度下冠层区域气流分布特征,将冠层气流速度U分为停滞区(U<0.1 m/s)、适宜区(0.1 m/s≤U≤1.0 m/s)和高速区(U>1.0 m/s),利用CFD 软件计算冠层空间气流速度分别在停滞区、适宜区和高速区的体积占冠层空间总体积的比例,如表1 所示。入口处气流速度为4.0、5.0、6.0、7.0、8.0 和9.0 m/s 时,气流速度适宜区域体积占比分别为45.8%、46.7%、56.3%和44.6%、55.3%、54.3%。随着入口气流速度的增加,适宜区域体积所占比例先增加后减少,在入口气流速度为6.0 m/s 时,适宜区域体积所占比例最高。

表1 冠层内部气流速度分布Table 1 Simulated air velocity distribution in crop canopy interior

2.2 导气栽培槽通风对冠层内部环境的影响及分析

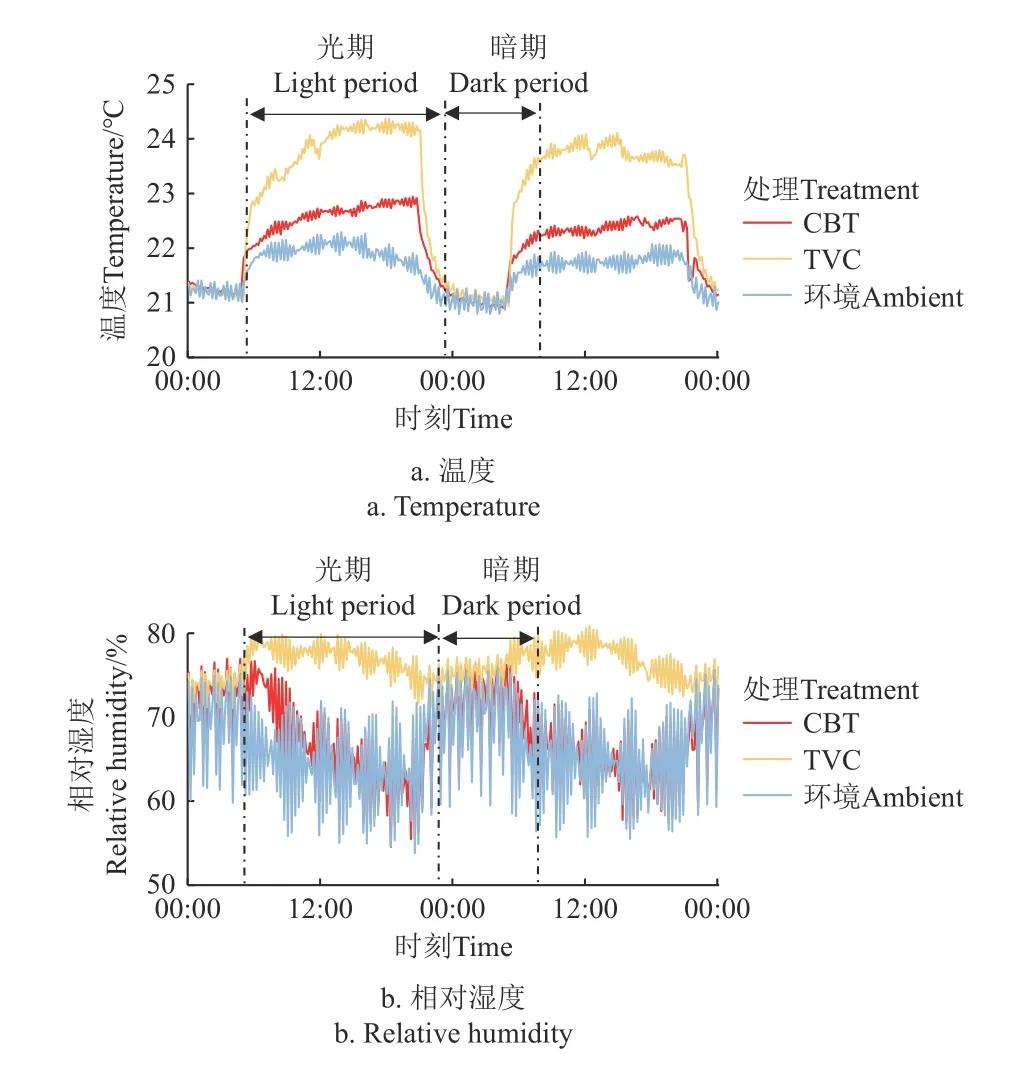

根据CFD 模拟结果,导气栽培槽CBT 的最佳进气速度为6.0 m/s,因此,在植物微环境测试中,5 组CBT的进气速度均调整为6.0 m/s。相较于传统TVC 通风模式,CBT 的气流直接作用于作物冠层内部,故该通风模式对植物冠层的微环境产生了直接影响。图8 为2 种通风模式生菜冠层内部温湿度变化(2023-04-21 00:00-2023-04-23 00:00)。

图8 不同处理生菜冠层温湿度变化(2023-04-21 00:00-2023-04-23 00:00)Fig.8 Variations of air temperatures and relative humidity in lettuce canopy of two treatments (2023-04-21 00:00-2023-04-23 00:00)

测试期间植物工厂光、暗期环境的平均温度分别为21.8 和21.1 ℃,平均相对湿度分别为64.3%和69.6%。由图8a 可知TVC 模式下,植物冠层内部的光、暗期平均温度分别为23.7 和21.3 ℃;CBT 通风模式下,植物冠层内部的光、暗期平均温度分别为22.4 和21.2 ℃,光、暗期最大降幅达为1.3 和0.1 ℃。由此可见,CBT 通风模式下光期的降温效果明显。常规通风模式下植物冠层内部的湿度较高,光、暗期平均相对湿度分别达到了77.2%和74.5%;CBT 通风模式下,植物冠层内部的光、暗期湿度较低,分别为65.8%和71.6%。CBT 处理比TVC 处理光、暗期湿度分别降低了11.4 和3.0 个百分点。

根据以上数据可知,CBT 和TVC 通风模式下明期的冠层内部温度均高于环境温度,主要是灯板散热导致,但CBT 的降温效果更明显,主要原因为导流槽能有效将低温气体输送到冠层内,加速了气体的交换。而在TVC模式下,由于冠层叶片的阻挡,气流交换受阻,辐射热量不能及时带走。由于冠层叶片密集,TVC 通风模式下,气流不能直达冠层内部,植物蒸腾产生的水汽不能及时排出,而高湿环境会降低叶片蒸腾速率,诱发叶片坏死、元素缺乏等症状[27-29]。在CBT 通风模式下,植物冠层内的气流速度加快,促进了冠层内高温高湿气体的置换。

3 结论

本研究针对现有植物工厂管道通风模式中通风管路串并联较多、施工工艺复杂的问题,设计了一种导气栽培槽(cultivation bed integrated with draft-tube,CBT),将栽培板与通风管路结合为一体,气流通过导流槽上的小孔进入作物冠层区域。为确定CBT 的通风效果,利用流体计算软件(computational fluid dynamics,CFD)模拟了不同入口气流速度下栽培区域的气流走向和分布,确定了最优的进气速度,并测试和分析了导气栽培槽通风模式和传统环控通风模式下植株地上部和地内部环境参数,为植物工厂通风设计提供参考。研究主要结论如下:

1)利用CFD 构建了CBT 模型,并模拟和实测入口速度为5.0 m/s 时种植区域的气流速度分布,通过计算得到模拟值与实测值的均方根误差为0.22 m/s,表明该模型能准确模拟气流速度。

2)利用验证的模型模拟不同进气速度对作物冠层气流走向及冠层内部气流分布影响。模拟结果表明:气流通过栽培管道小孔进入作物冠层区域,形成规则的气流束轮廓,随着入口气流速度的增加,作物冠层高速气流区域越大;入口气流速度为6.0 m/s 时,作物冠层空间适宜气流区域体积所占比例最高,为56.3%,冠层区域的气流平均速度为0.15 m/s。

3)导气栽培槽通风模式可有效增加冠层内气流的扰动,置换冠层内部的高温高湿气体。该通风模式的光期降温明显,冠层内部光期温度比TVC 模式降低1.3 ℃。由于CBT 模式气流交换更充分,植物呼吸蒸腾产生的水汽能及时带走,CBT 模式冠层内部的光、暗期平均相对湿度比传统通风模式低11.4 和3.0 个百分点。

综上,本文设计的导气栽培槽能够将气流输送到植物冠层内部,直接调节作物生长区域的微环境,避免了由于植物叶片的阻挡导致气流在冠层形成绕流的现象,提高了植物工厂通风控温均匀性和效率,同时通风系统与栽培槽一体成型,现场安装便捷。在未来植物工厂建造中,通风与栽培槽集成式的CBT 装置将得到广泛应用。