磷石膏制备建筑材料现状及技术路线分析

2023-11-26郭旭东张晖钟晋齐富有董宇豪张美菊

郭旭东, 张晖, 钟晋, 齐富有, 董宇豪, 张美菊*

1. 云南云天化环保科技有限公司,昆明 650000;

2. 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;

3. 南京工业大学化工学院,南京 211816

引言

中国提出2030年“碳达峰”与2060年“碳中和”的目标,生态环保产业相应面临着机遇与挑战。工业固体废弃物资源化可以有效助推“碳达峰”“碳中和”。磷石膏是磷肥行业生产过程中湿法生产磷酸所产生的工业废渣,主要成分为二水硫酸钙[CaSO4∙2H2O,含80%(质量)以上],还有少量二氧化硅、磷、氟、铁的化合物,有机质等。其堆存会对周边环境造成水、大气、土壤环境的污染。据中国磷复肥工业协会统计,截至2020年中国已累计堆存超过8.3亿吨磷石膏,磷石膏综合利用率45.3%[1]。中国“十四五”期间磷肥的产量将保持在1300万吨/年左右,到2025年磷肥产能优化调整到P2O52000 万吨以下[2],估计产生磷石膏2900~3800 万吨/年。此外,“双碳”目标背景下的能源结构调整,国家大力发展新能源项目。磷酸铁/磷酸铁锂得以快速发展,目前规划产能已超过600万吨/年,预计至2025年产量将达到250万吨左右,需磷酸约200万吨[2]。二者合计在“十四五”期间磷石膏产量将达3700~4950 万吨/年。因此,磷石膏的无害化综合利用对维持磷肥生产的可持续发展,保障国家粮食安全,支持“双碳”目标背景下的能源结构调整具有十分重要意义。目前,我国磷石膏资源化利用途径主要集中在建材、化工、农业、磷矿山采空区回填、道路材料等[3-7]。化工领域方面,磷石膏主要用于制硫酸联产水泥、制备硫酸铵联产碳酸钙、制备硫酸钾等[8];农业领域方面主要用于土壤调理剂、肥田剂等[9,10]。

本文将对磷石膏在建筑材料方面的综合利用产品及技术进行综述和分析。重点关注现有磷石膏利用方式存在的问题及解决方案,以期为磷石膏综合利用产品多元化提供技术支撑。

1 磷石膏在建筑材料方面应用

用作建筑材料的磷石膏主要是经不同工艺脱除部分或全部结晶水后,将磷石膏制备为建筑石膏粉(β-半水石膏)、高强石膏(α-半水石膏)、Ⅱ型无水石膏等后再进一步应用。本节将具体介绍相关工艺技术。

1.1 磷石膏制备建筑石膏粉(β-半水石膏)工艺

建筑石膏(β-半水石膏)具有耐磨、黏结力强、料浆流动性好、膨胀率低等优点[11]主要用于抹灰石膏(砂浆)[12,13]、纸面石膏板、自流平砂浆、建筑石膏条板、建筑石膏砌块[14,15]、现浇磷石膏填充墙[16]、空腔石膏模盒[17,18]、模具石膏粉、硬石膏水泥和水泥胶凝材料[19]等。

β-半水石膏是利用磷石膏生产最多的产品。它是磷石膏经过水洗除杂或直接经过一步法或两步法低温煅烧制备而成。磷石膏制备β-半水石膏的主要工艺见表1。磷石膏煅烧主要采用回转窑、带加热管的沸腾炉、立式煅烧炉、旋风煅烧器等[20-24]。工业上应用较为广泛的技术为回转窑煅烧工艺和沸腾炉煅烧工艺。由于回转窑设备固有的受热不均匀特性导致制备的半水石膏含量较低,且存在煅烧不均匀,过烧的问题。沸腾炉煅烧工艺生产的产品各项性能指标良好,可控性强。但是通过加热管对煅烧物料间接换热,传热效率没有直接换热高,存在设备体积大、能耗较高、生产成本较高等问题。所有工艺均存在单套产能不高的问题,不利于磷石膏的大规模处理和利用。现有磷石膏煅烧制备β-半水石膏的方式中回转窑煅烧工艺占有较大比例,但这种工艺制备的β-半水石膏质量不稳定,不同批次产品质量波动较大,因此会导致后续制作相应的抹灰砂浆、纸面石膏板等产品时添加剂的添加量需要随之调整,以保证下游产品的质量。这对磷石膏制备的β-半水石膏的市场接受程度造成一定的不良影响。此外,生产β-半水石膏是磷石膏的固体废弃物再利用,附加值相对较低。强化传热,提高热量利用率,降低生产成本对磷石膏制备β-半水石膏相对重要。因此磷石膏煅烧制备的β-半水石膏需要在稳定产品质量,提高热量利用率,降低生产成本方面进一步改进。

表1 磷石膏制备-半水石膏主要工艺[20-24]Table 1 Main technology of phosphogypsum preparation of β-hemihydrate gypsum[20-24]

此外,磷石膏中含有的磷、氟、有机质杂质是限制磷石膏利用的另一个原因。磷石膏中杂质情况,处置方式及影响见表2。磷石膏中的磷杂质主要有可溶性磷、共晶磷、难溶性磷[25,26]。可溶性磷对半水石膏的性能影响最大。在半水石膏水化时可溶性磷易形成难溶物覆盖在颗粒表面,阻碍半水石膏进一步溶出和水化,导致产品的凝结时间延长、强度降低,掺入水泥中会使材料早期强度下降[27]。磷石膏中的氟以可溶性氟(NaF、HF等)和难溶性氟(CaF、Na2SiF6、K2SiF6等)形式存在[28]。难溶性氟具有惰性可以作为产品的惰性填料,几乎没有影响。可溶性氟具有促凝作用会对制得的β-半水石膏性能有一定影响。可溶性氟含量超过0.3%(质量)时,会使水化产物晶体粗化,晶体间分子力削弱,结构疏松,从而降低磷石膏的强度[29]。磷石膏中的有机质主要有3-二氧戊烷、3-甲氧基正戊烷、乙二醇甲醚乙酸酯、2-乙烯基-1、异硫氰甲烷等[30]。有机质在搅拌过程中产生气泡吸附在β-半水石膏表面,延缓凝结时间,增加β-半水石膏的标准稠度需水量,也会使β-半水石膏的孔隙率增加,结构疏松、强度降低[31]。有机杂质还会使β-半水石膏的颜色加深[32]。水洗法是同时去除可溶性磷、可溶性氟、有机质的方法[33,34],但是生产线一次投资大,水耗和能耗均较高,水洗后污水排放造成二次污染等[35]。

表2 磷石膏中杂质情况、处置方式及影响[25-29,38-42]Table 2 Impurities in phosphogypsum, disposal method and impact[25-29,38-42]

添加CaO中和的方法需要先将磷石膏均化一段时间,CaO添加量过低或过高都会降低磷石膏的抗折、抗压强度[36]。磷石膏的预处理除杂方法一定程度上延长了磷石膏处置时间和工艺流程,增加磷石膏处置成本。而且现有的磷石膏煅烧制备β-半水石膏时煅烧温度在170℃以下,低温煅烧不足以分解或钝化磷石膏中的磷、氟、有机质等杂质[37]。因此需要探索更低成本,工艺简单的处理磷石膏中杂质的方法,以促进磷石膏在生产β-半水石膏方面的应用。

1.2 磷石膏制备高强石膏(α-半水石膏)工艺

α-半水石膏的强度是β-半水石膏的3倍以上,通常为20~50 MPa,亦可复配外加剂以达到更高的强度要求。α-半水石膏因其具有耐磨、黏结力强、料浆流动性好、膨胀率低等优势,在空腔石膏模盒、自流平砂浆、模具石膏粉、硬石膏水泥、陶瓷、精密铸造、医用、工艺美术、3D打印材料等领域得到了广泛应用[43,44]。制备α-半水石膏的主要方法有蒸压法和水热法。水热法又分为加压液相法、常压盐溶液法等。

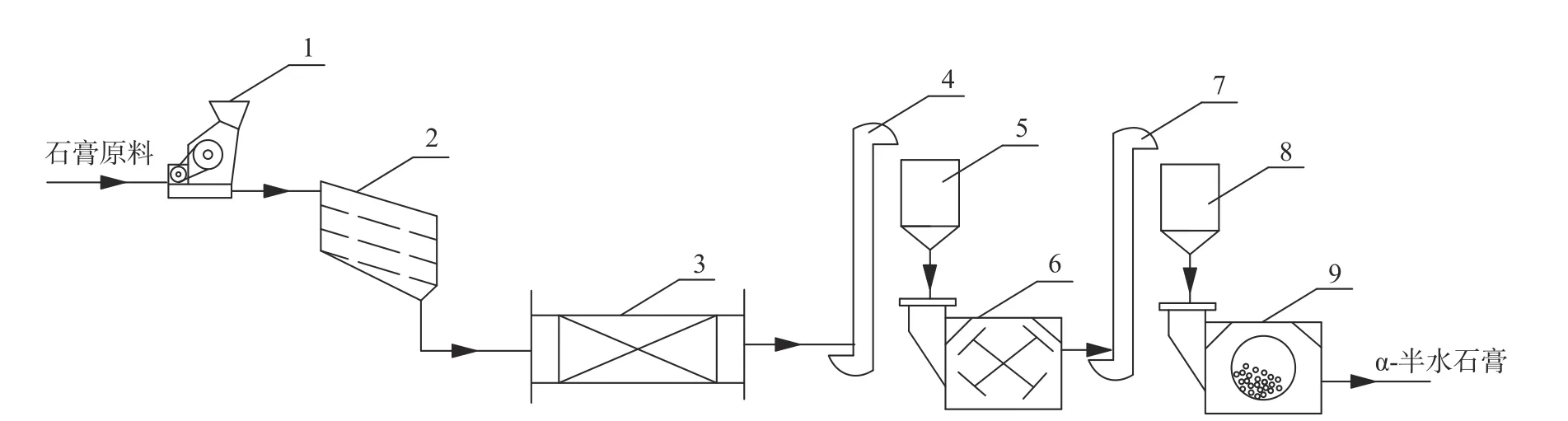

(1)蒸压法。蒸压法是目前我国应用最广的α-半水石膏传统制备方法。常用的工艺是将石膏经破碎并筛分得到粒度为5~8 cm的原料或直接将大块状原料加入蒸压釜,在压力1.3~3 atm(1 atm=101325 Pa)条件下反应5~8 h, 而后降低压力至常压,温度逐渐升高到150~160℃,干燥5~7 h得到α-半水石膏,根据产品需求进一步破碎后得到合格产品。也可将蒸压后石膏取出加入烘干机中经干燥后再破碎、粉磨得到α-半水石膏[45]。工艺流程如图1。

图1 蒸压法生产α-半水石膏工艺流程Figure 1 Process flow of α-hemihydrate gypsum by saturated vapour pressure method

该工艺在蒸压反应完成后还需进行降压处理,在降压阶段物料温度同时降低,一方面会造成热量损耗,另一方面可能有部分α-半水石膏在较低温度和高湿度环境下再转化为二水石膏,后续工序干燥会将二水石膏转化为β-半水石膏。因此生产得到的α-半水石膏会含有一定量的β-半水石膏。随着制备工艺过程操作参数,调控精度不同,蒸压法得到的α-半水石膏强度在20~50 MPa之间。

(2)加压液相法。加压液相法使用磷石膏为原料制备α-半水石膏工艺如图2。由于磷石膏中含有磷、氟等化合物,工艺过程先采用浮选工艺对磷石膏进行预处理。而后根据原料情况添加转晶剂,pH调节剂等制成浓度为30%~55%(质量)的料浆加入增压釜中,在水蒸气作用下升温加压至110~160℃,0.2~6.0 MPa,反应2~8 h后过滤料浆,干燥,粉磨得到α-半水石膏[46-49]。

图2 加压液相法生产α-半水石膏工艺流程Figure 2 Process flow of α-hemihydrate gypsum by pressurized liquid phase method

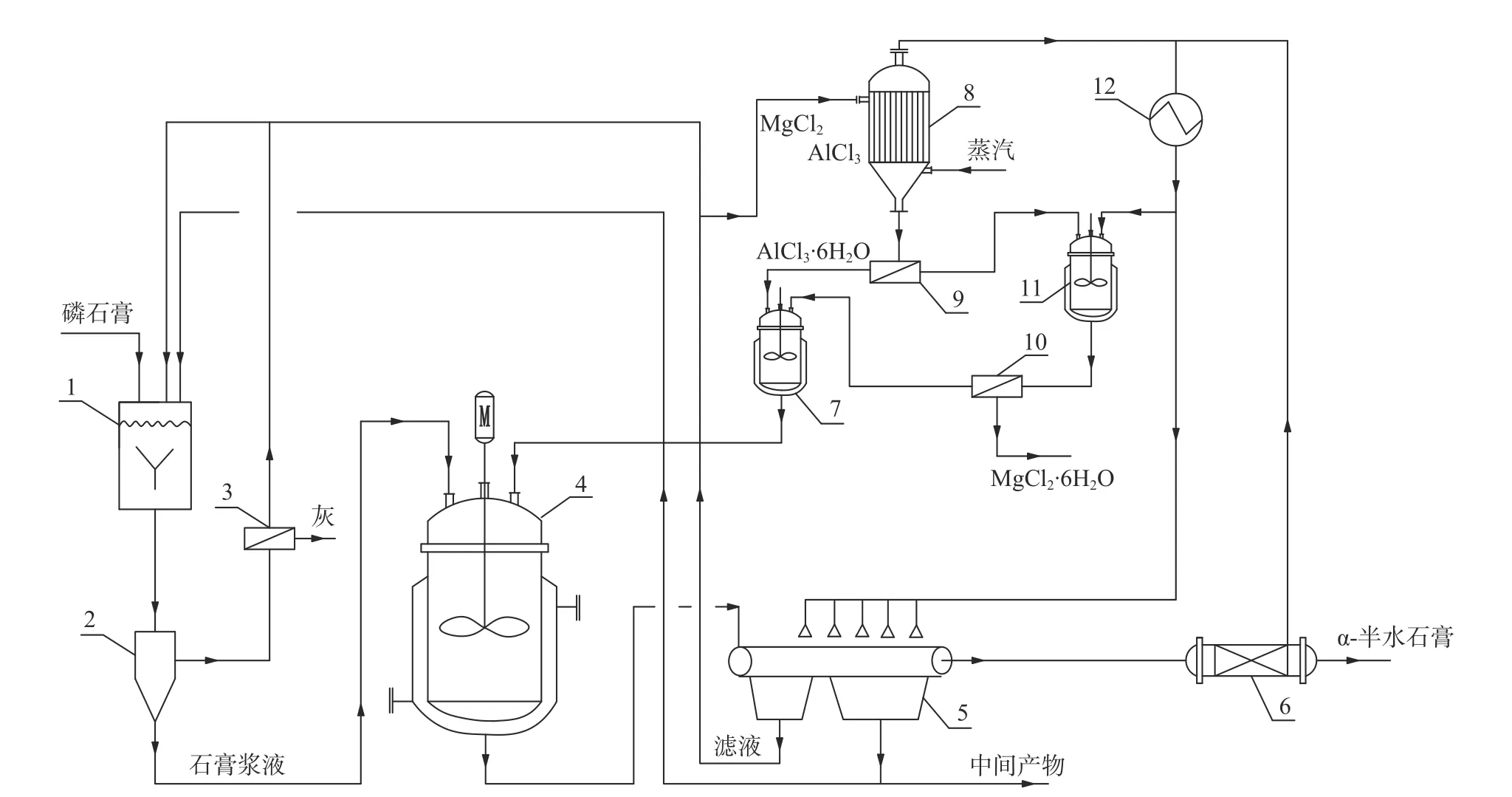

图3 常压盐溶液法工艺流程(根据文献[55]重新绘制)Figure 3 Process flow of α-hemihydrate gypsum by atmospheric salt solution method(replotted according to Ref.[55])

制备α-半水石膏工艺过程中,转晶剂分为有机物类转晶剂和无机盐类转晶剂。常用的有机物类转晶剂有酒石酸钾钠、丁二酸钠、柠檬酸钠、硬脂酸、丁二酸、十二烷基苯磺酸钠、草酸钾、顺丁烯二酸、明胶、邻苯二甲酸等[50-52]。而无机盐类转晶剂主要有Al2(SO4)3、MgSO4、MgCl2、K2SO4等[53,54]。

采用加压液相法生产的α-半水石膏晶体生长更完整,缺陷少,强度较高,一般可达40~90 MPa。该方法为间歇式生产,单套生产能力较小,能耗和成本相对较高。此外,生产过程滤液中含有残留转晶剂及P、F杂质,滤液的处理也是需要考虑的问题。

(3)常压盐溶液法。常压盐溶液法不需要压力容器,在常压下将二水石膏粉置于45℃烘箱内干燥,而后按固液质量比为1∶1~1∶5,将磷石膏与盐溶液加入反应器,调节pH至所需范围,常压下加热到90℃左右,经过一定时间反应后,进行过滤、洗涤、干燥,即可制成α-半水石膏。盐溶液有CaCl2、NaC1、AlCl3-MgCl2[55,56]、Ca(NO3)2-Na2SO4[57]、Na2SO4-乙二醇水体系溶液[58]等,制备得到的α-半水石膏长径比为0.6~35[59]。

目前,还未有关于常压盐溶液法生产α-半水石膏工业化装置的报道。该工艺过程为常压、90℃左右,因此能耗较低,生产效率高。但反应后的产品含有较多的盐类转晶剂,过滤分离后转晶剂仍残留较多,需要进一步清洗去除。清洗过程也会导致部分α-半水石膏转化为二水石膏影响α-半水石膏的纯度。

目前,在现有的制备α-半水石膏的方法中,已经工业化的是蒸压法和加压液相法。这两种制备方法均为间歇式生产方式,需要在反应转化完成再打开反应釜排料,而后才能重新进料开始第二反应釜的反应。并且单套装置的处理量较低,不利于α-半水石膏的大规模生产过程。我国磷石膏新产生及堆存量巨大,亟需大型化的生产装置以提高生产效率,降低加工成本,大量利用磷石膏。另外,磷石膏含有磷、氟类杂质和金属盐等,制备α-半水石膏时会影响产品的颜色,从而会限制在要求产品白度的领域应用。后续需要着重考虑去除方法以增加产品的白度。

1.3 磷石膏制备Ⅱ型无水石膏

磷石膏经过600~800℃高温煅烧可以制备Ⅱ型无水石膏[或无水石膏(Ⅱ)]。它具有白度高、轻质高强、耐水耐火、保温隔热等优点。可应用于化工、造纸等行业,也可用于聚合物的填料[14]。如在抹灰砂浆、自流平砂浆、石膏砌块、石膏板材、储能隔热材料等方面具有广阔的应用前景[60-63]。并且高温煅烧可以除去磷石膏中绝大多数可溶磷、可溶氟和有机质,避免了磷石膏中杂质对产品的影响。采用磷石膏制备的Ⅱ型无水石膏是一种极具应用潜力的建筑材料[64]。

研究者们在实验室进行磷石膏制备Ⅱ型无水石膏研究,主要使用电阻炉、马弗炉,重点关注制备温度、材料性能等。这些研究尚未形成工业化技术。刘德智等[65]以球磨后的湿法磷酸副产磷石膏为原料,采用电阻炉高温下煅烧制备了Ⅱ型无水石膏。研究发现随着煅烧温度的升高,Ⅱ型无水石膏标准稠度用水量下降。700℃煅烧制品水化28 d的抗压强度最高,达51.8 MPa。掺入外加剂并固定水膏比为0.3时,500℃煅烧制品的终凝时间长达7.2 h, 水化28 d的抗压强度达53.1 MPa。朱鹏程等[64,66]用马弗炉将磷石膏700℃煅烧1 h制得Ⅱ型无水石膏。磷石膏在不同温度煅烧后,样品的pH、可溶性磷、可溶性氟以及有机质含量变化曲线见图4。经过煅烧磷石膏中87.3%的可溶性磷、95%的可溶性氟和94.9%的有机质可被去除,得到的Ⅱ型无水石膏产品pH为6.45,接近中性。研究发现高温煅烧会使磷石膏中的铁杂质氧化呈现红色,煅烧时添加3%(质量)的氯化铵复合增白剂得到的产品白度在92以上。另外Cao等[67]研究发现800℃煅烧得到的Ⅱ型无水石膏强度更高。

图4 不同温度煅烧后样品的pH(a)、可溶性磷、可溶性氟(b)以及有机质(c)含量变化曲线[64]Figure 4 pH(a), soluble phosphorus and soluble fluorine(b) and organic matter(c) content of samples calcined at different temperatures

基于以上报道,磷石膏高温煅烧制备Ⅱ型无水石膏的同时可以去除绝大多数的可溶磷、可溶氟和有机质,同时能使产品pH接近中性。避免了磷石膏中杂质对产品性能的影响。并且其制品具有白度高、轻质高强、耐水耐火、保温隔热等优点,在抹灰砂浆、自流平砂浆、石膏砌块、石膏板材、化工、造纸、聚合物的填料等方面有应用潜力。因此,磷石膏制备Ⅱ型无水石膏是具有较大潜力的磷石膏利用方向,需要开发可工业化的Ⅱ型无水石膏系列产品应用技术。

目前磷石膏高温煅烧制备Ⅱ型无水石膏工业化的工艺及产品应用技术。中国科学院过程工程研究所基于多年积累的流态化理论和工程应用研究成果[68-72],2021年与云天化环保科技有限公司合作进行磷石膏流态化煅烧制备β-半水石膏和Ⅱ型无水石膏技术研发。研发过程对磷石膏120~170℃低温制备β-半水石膏和600~800℃高温制备Ⅱ型无水石膏工艺流程进行模拟和优化,匹配生产不同产品时的处理量和系统热量平衡,并在传热传质过程强化、核心设备多功能化,大型化等方面重点突破。形成磷石膏煅烧的高低温反应温度调控耦合工艺(图5)。2022年在云南省昆明市建立了国内首套磷石膏流态化煅烧制备β-半水石膏和Ⅱ型无水石膏的示范装置(图6)。该装置于2022年11月完成β-半水石膏和Ⅱ型无水石膏产品的达产达标运行。

示范装置采用流态化煅烧工艺,处理磷石膏45万吨/年。与现有磷石膏生产β-半水石膏的工艺相比,具有传热传质效率高,物料受热均匀;产品稳定性、均一性好;充分回收利用工艺过程余热,能耗较低等优点。采用示范装置生产Ⅱ型无水石膏时,产品的总水含量<0.2%(质量),能耗为67.11 kgce/t 产品(1 kgce= 8.167 kWh);生产β-半水石膏时质量满足GB/T9776—2008相关要求,能耗约为50 kgce/t 产品(图7)。该示范项目是目前国内单套产能最大的磷石膏煅烧生成两种产品的装置。该技术突破了磷石膏高低温流态化煅烧调控技术瓶颈,实现一套装置生产两种产品β-半水石膏、Ⅱ型无水石膏。解决了磷石膏大规模综合利用难题,为磷肥产业可持续发展提供工程化的技术支撑。

图7 磷石膏流态化煅烧装置生产的产品Figure 7 Products of phosphogypsum fluidized calcination plant

2 结语

通过将磷石膏经不同工艺脱水,制备为建筑石膏粉(β-半水石膏)、高强石膏(α-半水石膏)、Ⅱ型无水石膏等后,磷石膏可在建筑材料中得到广泛应用。本文分析了磷石膏在建材产品的综合利用现状及技术路线,得到结论如下。

(1)磷石膏制备β–半水石膏工艺需要在强化传热,提高热量利用率,降低生产成本,稳定产品质量方面进一步改进。现有的磷石膏煅烧制备β-半水石膏时煅烧温度在170℃以下,低温煅烧不足以分解或钝化磷石膏中的磷、氟、有机质等杂质。也需要开发更低成本,工艺简单地处理磷石膏中杂质的方法以促进磷石膏在β-半水石膏方面的应用。

(2)磷石膏制备α-半水石膏方法主要有加压液相法、蒸压法、常压盐溶液法等。已经工业化的是蒸压法和加压液相法。但这两种制备方法均为间歇式生产方式。单套装置的处理量较低,不利于α-半水石膏的大规模生产过程。我国磷石膏新产生及堆存量巨大,需要开发大型化的生产装置以便提高生产效率,降低加工成本,大量利用磷石膏。此外,磷石膏含有磷、氟类杂质、有机物和金属盐等,这些杂质会影响制备的α-半水石膏产品颜色,限制了产品在要求白度的领域的应用。需要着重考虑去除杂质方法以增加产品的白度,从而进一步拓展产品的应用范围。

(3)磷石膏高温煅烧制备Ⅱ型无水石膏的同时可以去除绝大多数的可溶性磷、可溶性氟和有机质,同时能使产品pH接近中性。避免了磷石膏中杂质对产品性能的影响。并且其制品具有轻质高强、耐水耐火、保温隔热等优点,磷石膏制备Ⅱ型无水石膏是具有较大潜力的磷石膏利用方向。中国科学院过程工程研究所与云天化环保科技有限公司在云南省昆明市建立了国内首套磷石膏流态化煅烧制备β-半水石膏和Ⅱ型无水石膏的示范装置。该示范装置的成功运行将为磷石膏在Ⅱ型无水石膏的工业应用提供技术和产品支撑。同时也为磷石膏制备β-半水石膏提供了质量稳定,能耗更低的工业化技术。