乙酸(甲酯)与甲醛羟醛缩合反应合成丙烯酸(甲酯)催化剂研究进展

2023-11-26吴振宇李增喜

吴振宇, 李增喜

1. 中国科学院大学化学科学学院,北京 100049;

2. 中国科学院大学化学工程学院,北京 100049

引言

丙烯酸及其酯的均聚物和共聚物性能优良,应用广泛,市场需求广。随着全球对化学纤维、涂料、纺织业、黏合剂、吸水性树脂以及其他工业领域的高质量发展要求和生态环境保护的需要[1-9],各种功能性丙烯酸及其酯相关产业飞速发展。丙烯酸产业链如图1所示。

图1 丙烯酸产业链Figure 1 Industry chain of acrylic acid

丙烯酸及其酯合成路线较多,可根据其工业化生产的历程对几种主要的制备方法进行梳理。20世纪初德国最先实现工业化生产丙烯酸及其酯,其采用的工艺是氰乙醇法[6]。氰乙醇或者氰乙醇钠在H2SO4存在下发生水解和脱水反应生成丙烯酸,然后丙烯酸与相应的饱和醇类物种发生酯化反应生成丙烯酸酯。其中具体反应方程式如式(1)和式(2)所示:

通过氰乙醇法制备丙烯酸,其收率可以达到60%~70%(质量),并且工艺路线简单、技术成熟。但是原料氰乙醇或者氰乙醇钠都是剧毒化合物,对于工作人员极具危害,同时副产物硫酸铵对环境污染严重且不易处理。从而导致生产成本升高,在之后的发展中逐渐被乙炔羰基化法所取代。

Otto Reppe于20世纪30年代在德国成功研发了乙炔羰基化法(Reppe法)[9]。以乙炔、水、盐酸和羰基镍于常压40℃条件下发生反应。其反应方程式如式(3)和式(4)所示:

虽然该方法可以在较为温和的条件下达到80%的收率,但由于副产物中有不饱和有机物使副产物种类增加不利于分离,并且羰基镍有毒易挥发。以上的问题限制了Reppe法的大规模工业化生产。之后,巴斯夫公司(BASF)通过改变羰基来源与操作条件改进了Reppe法,即高压Reppe法。该方法将溴化镍替换了羰基镍,与此同时加入了C O 作为羰基来源,在反应条件8~1 0 M P a,200~225℃下,对丙烯酸及其酯的收率达到了90%(质量)[10]。然而该方法依然使用有机溶剂,过渡金属催化剂,对环境污染严重,需要进一步改进。1995年BASF关闭了最后一套高压Reppe法的工业生产装置。

国内生产丙烯酸及其酯的工业化起步较晚,始于20世纪60年代,采用丙烯腈水解法[6],并且工业生产规模普遍较小。该方法以丙烯腈为原料,在硫酸水溶液中发生水解反应,最后与相应的饱和醇类物种发生酯化反应生成丙烯酸酯。其中具体反应方程式如式(5)和式(6)所示:

丙烯腈水解法流程、装置简单,丙烯酸及其酯收率高。缺点是其利润受限于丙烯腈价格,只能因地制宜地小规模生产,生产时需要大量的硫酸,存在严重腐蚀设备和环境污染等问题。

20世纪60年代国外正在发展丙烯氧化法来工业化生产丙烯酸,该方法从发展时间先后可以分为一步氧化法和两步氧化法。一步氧化法是丙烯与空气通过高温在催化剂存在下一步生成丙烯酸[11]。虽然其流程简单,但是丙烯转化率和丙烯酸收率并不高,催化剂稳定性较差,限制了其工业化生产。于是研究者们发明了两步氧化法。两步氧化法是丙烯与空气在300~350℃和Mo-Bi系的复合氧化物催化剂的存在下发生氧化反应生成丙烯醛,然后丙烯醛进一步在200~300℃和Mo-V系的复合氧化物催化剂存在下发生氧化反应生成目标产物丙烯酸。其中第一步丙烯醛的收率最高可达91.5%(质量)[12],第二步丙烯酸的收率最高可达93.7%(质量),它们具体反应方程式如式(7)和式(8)所示:

20世纪80年代第一套丙烯两步氧化法的工业化装置由UCC公司在美国建立,之后国外各大化工公司相继建设了丙烯两步氧化法的工业化装置,该技术被国外企业垄断。该方法原料丙烯主要来源于石油,而石油资源的日益匮乏与国际原油价格的不断波动使该技术的发展受到了严重的限制。因此,需要研发新的可以替代丙烯两步氧化法的路线。

为了降低对石油的依赖,研究者们开始探索新的工艺。其中煤基路线的羟醛缩合法是近年来研究的热点(表1)。煤基路线的羟醛缩合法的原料来自煤化工工艺路线下游产品乙酸(甲酯)和甲醛。如图2所示,通过煤气化技术将煤转变成合成气,然后通过合成气制甲醇技术得到甲醇,再通过甲醇得到羟醛缩合法的原料,最后乙酸(甲酯)和甲醛发生羟醛缩合反应得到丙烯酸及其酯,其中羟醛缩合反应具体的反应方程式如式(9)和式(10)所示:

表1 丙烯氧化法与羟醛缩合法对比Table 1 Oxidation of propylene&aldol condensation of acetic acid and formaldehyde

图2 煤基路线的羟醛缩合法制备丙烯酸甲酯Figure 2 Production of methyl acrylate by coal-based aldol condensation

羟醛缩合反应是有机反应中重要的碳—碳(C—C)偶联反应之一,也是制造许多特种化学品和商品的关键反应。它在生物油升级和生物质转化方面作出了巨大贡献,因为该反应提供了一种极具吸引力的延长碳链和降低O/C摩尔比的方法[13-35]。羟醛缩合法也是一条原子利用率极高的经济路线,主要副产物只有水。而且,由于我国能源结构多煤少油,大力发展了煤化工,导致乙酸和甲醛产能过剩。而羟醛缩合法可将乙酸和甲醛转变成高附加值的丙烯酸甲酯,缓解乙酸和甲醛产能过剩的同时还提高了经济收益。但该路线有丙烯酸及其甲酯单程收率较低和体系中甲醛和水分离困难的缺点,如何提高产品单程收率和甲醛的转化率是其工业化应用的主要障碍,而开发高效、稳定的催化剂是消除这些障碍的关键。因此本文将重点关注乙酸(甲酯)与甲醛羟醛缩合反应合成丙烯酸(甲酯)的各类催化剂,分析不同种类催化剂的优缺点,为开发新型催化剂提供借鉴。

1 催化剂研究进展

通过羟醛缩合反应制备丙烯酸(甲酯)的催化剂有:VPO催化剂、负载型金属氧化物催化剂和其他类型催化剂三大类,本节将具体介绍这三种催化剂。

1.1 VPO催化剂

Ai课题组[36]考察乙酸与甲醛气相缩合制备丙烯酸时,发现VPO催化剂对该反应具有很好的催化效果,丙烯酸的收率可达75%(质量),这类催化剂比表面积小,表面酸碱性质与催化活性极易受催化剂中V4+/V5+和体相组成[(VO)2P2O7、δ-VOPO4和γ-VOPO4)]的比值影响。比表面积小的问题可以通过负载其他载体的方法解决,V4+/V5+与体相组成[(VO)2P2O7、δ-VOPO4和γ-VOPO4)]的比值主要受催化剂制备方法与制备条件影响。后文将从制备方法、添加助剂和负载载体三个方面对VPO催化剂进行介绍。

1.1.1 制备方法制备VPO催化剂的传统体系一般分为水溶液体系与有机溶液体系,其中水溶液体系选用的还原剂为盐酸或者盐酸羟胺,而有机体系一般选用异丁醇为还原剂,苯甲醇为溶剂。催化剂中V4+/V5+取决于还原剂的还原能力,体相组成[(VO)2P2O7、δ-VOPO4和γ-VOPO4)]则受溶剂的特性影响。有机溶剂体系可以获得相对单一相的催化剂前体,所以研究者们一般选用有机体系进行制备(图3)。

图3 VPO催化剂制备过程Figure 3 VPO catalyst preparation process

Guo等[37]在空气气氛下制备了不同P/V原子比的VPO催化剂用于乙酸甲酯与甲醛羟醛缩合反应中,VPO 催化剂中P/V原子比对晶相结构、孔结构和酸碱性质具有重要的影响。P/V原子比为1.2时,VPO催化剂具有较多(VO)2P2O7、δ-VOPO4晶相和中强酸与弱碱性位点,使其具有良好的催化活性,丙烯酸甲酯收率达到74%。继续增加P/V原子比使催化剂比表面积下降,孔径变小不利于反应物与产物的扩散与活化使催化剂活性降低。Zuo等[38]考察了VPO催化剂反应过程中氧气与氮气的比例的影响。结果发现,在氧气存在下(VO)2P2O7晶相可以被氧化成VOPO4晶相,对于乙酸甲酯与甲醛的羟醛缩合反应VOPO4和(VO)2P2O7晶相是必需存在的。反应过程中催化剂会因VOPO4晶相的消失而失活,在活性评价实验中,可使用添加20%(体积)氧气的载气,维持VPO催化剂中VOPO4晶相的含量,从而提高催化剂的稳定性。在制备过程中,Feng等[39]采用聚乙二醇作为添加剂,在含1.5%(体积)丁烷的空气中焙烧得到了以(VO)2P2O7和δ-VOPO4晶相为主的VPO催化剂。在乙酸∶甲醛∶甲醇体积比为5∶1∶1条件下,其具有最高的丙烯酸和丙烯酸甲酯的产生速率[(19.8 μmol·(g cat)-1·min-1)]。同时他们认为对于乙酸与甲醛的羟醛缩合反应,当VPO催化剂具有比率较高的δ-VOPO4晶相与高含量的中强酸性位点,会有较好的催化剂活性。但如何定量地制备不同体相组成(V O)2P2O7、δ-VOPO4和γ-VOPO4)的问题并没有解决。直到2019年,他们将VPO催化剂前体通过不同条件活化得到近乎纯δ-VOPO4、(VO)2P2O7、γ-VOPO4晶相的VPO催化剂,然后再通过机械碾磨将不同晶相的VPO催化剂进行不同比例的二元组合[40]。实验结果发现质量比δ-VOPO4∶γ-VOPO4为3∶1的VPO催化剂可以使丙烯酸和丙烯酸甲酯的收率达84.2%,生成速率为1.71 mmol·(g cat)-1·h-1,通过晶相比例的定量控制可使催化剂拥有较多的中强酸活性位,十分有利于该反应。

1.1.2 添加助剂种类助剂对于VPO催化剂在羟醛缩合反应中的主要作用是影响催化剂的晶体微观结构、孔结构与酸碱性质。Ai等[41]认为助剂对于VPO催化剂的作用可以分成两类:第一类助剂主要作用是有助于生成(VO)2P2O7相,这类助剂的添加量较高。与V原子比通常为0.15~0.2,包括Bi、Cu、Li、Co、Ni、Cr、Zn、Zr、U、Mg等元素;第二类助剂主要通过减少VPO催化剂中杂相形成来提高VPO催化剂的催化活性,这类助剂添加量通常较少,与V原子的比约为0.02,包括Mo、In、Sb、Ti等。Wang等[42]将Nb参杂的VPO催化剂用于乙酸与甲醛的羟醛缩合反应中,考察了Nb/V原子比对VPO催化剂酸碱性质和V平均价态的影响。结果发现,当Nb/V原子比为0.6时,催化剂具有最高的酸性位点数量和最低的V平均价态,酸性位点数量的提高有利于活化甲醛的羰基,从而提高丙烯酸的选择性;V平均价态越低,丙烯酸选择性和收率就越高,最优催化剂对丙烯酸选择性为83.4%,收率为18.1%。Hu等[43]通过有机溶剂法制备了VPO/SiO2催化剂,将硝酸铯、硝酸铈铵和硝酸钕为助剂前体,通过等体积浸渍法得到了铯、铈和钕改性的VPO/SiO2催化剂。实验结果显示助剂的添加改变了催化剂的酸含量与碱含量,催化剂的碱含量随着金属离子含量的增加而增加,酸含量则先增加后减少。其中Ce-VPO/SiO2催化剂在较宽Ce/V摩尔比和温度范围内对目标反应表现出良好的催化性能,丙烯酸收率高达7 3.9%,高于纯VPO、VPO/SiO2和其他的碱性氢氧化物催化剂。Mamoru Ai课题组[44]研究了V-Ti-P催化剂在乙酸甲酯与甲缩醛羟醛缩合反应中的运用。他们发现当乙酸甲酯/甲醛摩尔比为2时,丙烯酸甲酯与丙烯酸的收率之和几乎为100%(mol);原料中引入氧气,丙烯酸的形成收率明显增加,总收率达到148 %(mol)(基于甲缩醛计算),其中钛的引入使催化剂具有了较强的氧化还原能力,可以将乙酸甲酯或者丙烯酸甲酯水解的甲醇氧化成甲醛,进一步促进甲醛与乙酸甲酯的羟醛缩合反应,并且他们还发现氧化过程和酯化水解过程要优先于羟醛缩合反应过程。Yang等[45]分别用Zr,K,Fe的硝酸化合物对VPO催化剂进行浸渍制得MV P O 催化剂。他们发现金属离子通过在VPO催化剂表面富集来改变催化剂的晶相,使催化剂孔道堵塞,酸碱位点减少。在乙酸甲酯与甲醛的羟醛缩合实验中,VPO-Zr-2.0%的催化剂活性最高。由于Zr4+与VPO晶相的相互作用,产生了较多的VOPO4与严重扭曲的(VO)2P2O7,有利于丙烯酸甲酯的生成,甲醛的转化率为45.7%,丙稀酸甲酯的选择性为90%。

1.1.3 VPO催化剂负载载体VPO催化剂在运用过程中存在比表面积少,需要增加催化剂用量的问题,通过对其进行负载可以有效地解决这类问题。Hu等[46]用SiO2、SBA-15、HZSM-5分别负载了VPO催化剂进行了醋酸与甲醛水溶液制备丙烯酸的研究。研究发现通过负载可以改变VPO催化剂的孔道结构、表面酸碱性,大幅度增加比表面积,为催化剂提供更多的可反应的活性位点,从而提高VPO催化剂的反应活性。在相同的V/P下,载体的引入可以有效地提高催化剂的酸碱活性位点,其中催化剂的酸性位点有利于提高催化剂的选择性,催化剂的碱性位点有利于提高甲醛的转化率。在3种载体中SBA-15的活性最好,通过表征发现,其较高的比表面积使得负载型VPO催化剂具有高的酸量和高的碱量,丙烯酸的选择性可达70.2%,甲醛的转化率为68.7%。Zhao等[47]将VPO催化剂负载在S i O2、T i O2、Z r O2、N b2O5、Sb2O3、γ-Al2O3和n-γ-Al2O3(γ-Al2O3用H3PO4处理),实验结果发现VPO/n-γ-Al2O3催化剂具有最高的催化剂活性,该类催化剂具有大的孔径,更强的P-OH振动与较多的中强酸性位,这些性质增强了其催化活性,在乙酸甲酯∶甲醛体积比为5∶1的条件下,甲醛的转化率为42%,丙烯酸甲酯的选择性为92%。

VPO催化剂对羟醛缩合反应具有很好的催化效果,但对其催化作用机理学界仍未达成共识。当VPO催化剂负载在其他载体上时,虽然解决了比表面积小的问题,但是会增加催化剂制备流程提高制备成本。VPO催化剂中V4+/V5+与体相组成[(VO)2P2O7、δ-VOPO4和γ-VOPO4)]的比值主要受催化剂制备方法与制备条件影响,所以其制备过程的重复性不好。这些不利因素限制其在工业化生产丙烯酸及其酯的运用,研究者们正在继续寻找其他制备过程简单、催化活性稳定的催化剂。

1.2 负载型金属氧化物催化剂

与VPO催化剂不同,负载型金属氧化物催化剂往往会在具有一定孔结构、比表面积大的载体上负载金属氧化物而进行气相的羟醛缩合反应。并且其活性与金属氧化物的种类、含量、助剂种类和载体种类有关,往往与活性组分的晶相关系不大[48-51]。因此负载型金属氧化物催化剂在催化剂制备在重复性方面就比VPO催化剂要简单,制备过程如图4所示。但是不同金属组分与各种载体之间的组合不同,催化剂的酸碱性、孔结构与机械强度等都会有所不同,某一组合的催化剂可能只适合某些特定的羟醛缩合反应;特定的缩合反应需要用特定组合的催化剂进行实验。选取合适的活性组分与载体制备负载型金属氧化物催化剂来催化羟酸缩合反应将会是一个重要的研究方向。后文将会从活性金属氧化物种类、载体种类和添加助剂种类三个方面对负载型金属氧化物催化剂进行介绍。

图4 负载型催化剂制备过程示意图Figure 4 Supported catalyst preparation process

1.2.1 活性金属氧化物种类在负载型金属氧化物催化羟醛缩合反应中,碱金属和碱土金属氧化物是研究的热点。Bao等[52]通过等体积浸渍法制备了Li/Al2O3、Na/Al2O3、K/Al2O3、Rb/Al2O3、Cs/Al2O3、Mg/Al2O3、Ca/Al2O3、Sr/Al2O3、Ba/Al2O3九种含有不同碱金属氧化物和碱土金属氧化物的固体催化剂进行乙酸甲酯与甲醛的气相羟醛缩合反应。结果发现在乙酸甲酯∶甲醛摩尔比为1∶2,反应温度为390℃时,Ba/Al2O3的催化活性最高,对丙烯酸甲酯的选择性为94.1%,乙酸甲酯的转化率为37.6%,含其他碱金属氧化物和碱土金属氧化物的催化剂对于丙烯酸甲酯选择性都在90%以上。有趣的是他们发现此催化剂表面的酸性位点是决定催化剂活性的主要因素,并且中强酸可能起到关键的作用,催化剂表面的弱碱性位点主要影响丙烯酸甲酯选择性,与VPO催化剂的规律相反;钡物种的添加可以增加催化剂的碱性位点并且保留一定的中强酸性位点,有利于提高催化剂的催化性能。介孔分子筛SBA-15比表面积大,孔道直径分布均一,孔径可调变,水热稳定性很高,本身不具有酸碱性,在催化领域具有广泛的应用。He等[53]在研究碱金属与载体的相互作用、碱性位点的强度和密度对催化性能的影响与反应机理时,将SBA-15作为载体通过等体积浸渍法分别负载了碱金属锂、钠、钾、铷、铯。研究碱金属与载体相互作用时发现,SBA-15表面羟基中H原子会被碱金属取代,不同的碱金属离子将会产生不同强度的碱性位点,其中中强碱位点对于乙酸甲酯与甲醛的羟醛缩合反应具有重要的作用。Cs/SBA-15具有最高的催化活性,在温度390℃,空速0.9 h-1的条件下丙烯酸甲酯的收率为31%。通过D F T 计算发现碱金属原子和O 原子构成了M/SBA-15催化剂的活性中心,预测的碱金属氧化物的活性遵循碱度的顺序,与实验观察到的催化剂活性顺序是一致的。以吸附烯醇分子为中间体的反应途径是形成丙烯酸甲酯的主要途径。失活的Cs/SBA-15催化剂可以通过空气气氛下高温燃烧掉积炭来再生,再生后的催化剂活性与新催化剂活性基本相同,说明积炭是导致催化剂失活的主要因素。

1.2.2 载体种类载体不仅可以为碱金属和碱土金属化合物增加有效的表面积、减少催化剂用量,还能增加其物理性能,比如抗磨性、机械强度等。这些性质十分有利于工业运用。Bao等[54]通过蒸发诱导自组装的方法制备了钛改性的γ-Al2O3载体,用于乙酸甲酯和甲醛的羟醛缩合反应,研究了Al/Ti原子比对Ba/γ-Ti-Al2O3催化剂的影响规律。结果发现,相比Ba/γ-Al2O3催化剂,Ba/γ-Ti-Al2O3催化剂具有很多的中强Lewis酸性位点和催化活性。Ti的改性引入了Al—O—Ti结构,增加了中强酸性位点数量。5Ba/γ-Ti-Al2O3(Al/Ti=75)催化剂活性最优,乙酸甲酯转化率为50%,丙烯酸甲酯选择性90%,但持续反应50 h后,丙烯酸甲酯收率下降了29%。Yan等[55]用SBA-15作为铯的载体时发现。其催化活性很高,乙酸甲酯的转化率可达48.4%,丙烯酸甲酯的选择性为95%。但是该催化剂极易失活,反应7 h催化剂对乙酸甲酯转化率下降一半,并且SBA-15材料本身比较昂贵不适合工业应用。He等[56]用不同孔体积与孔径的硅胶来替代SBA-15进行铯的负载,实验结果发现具有较大孔径与很高孔体积的铯/硅胶活性与Cs/SBA-15相当,但催化剂在反应30 h后乙酸甲酯转化率下降到一半。他们认为较大的孔径有利于原料与产物的扩散,孔体积比SBA-15的更大,对积炭的调节能力更强,使得其催化剂单程寿命较长。氧化铯可以与硅醇基团发生反应,在催化剂表面生成Si—O—Cs,这是乙酸甲酯和甲醛的羟醛缩合反应的活性位点。过量铯负载导致了硝酸铯的不完全分解,促进了乙酸甲酯与丙烯酸甲酯的分解,使催化剂选择性降低。Wang等[57]在研究SiO2、γ-Al2O3和不同硅铝比的ZSM-5作为乙酸甲酯与甲醛的羟醛缩合反应的载体时,发现当铯负载量相同时,碱性沸石催化剂的乙酸甲酯转化率与催化剂的硅铝比和酸性有关。硅铝比越小,酸性位点越多,酸性越强,乙酸甲酯转化率越高,但丙烯酸甲酯选择性越低。这是因为沸石催化剂表面酸性较强,对副产物丙酮有较高的选择性,并且Cs/ZSM-5催化剂是微孔催化剂,它的活性位点大多存在于孔内,使乙酸甲酯自缩合和水解反应比羟醛缩合反应更有反应竞争性,使得选择性进一步下降。通过水热制备的SiO2载体在负载铯后,具有最高的碱含量,使其对丙烯酸甲酯选择性最高。一方面碱性位点的提高降低了丙酮副产物的生成,另一方面水热合成的SiO2增加了疏水性,减少了乙酸甲酯水解反应的发生,进一步提高其选择性。他们认为载体的酸碱性以及载体的孔结构都会影响催化活性。反应物扩散对沸石催化剂催化性能的影响比非沸石催化剂更明显。内部扩散导致了比表面积与乙酸甲酯转化率的相关性。

1.2.3 助剂种类通过调研文献发现,在载体上负载碱金属和碱土金属化合物元素对于甲醛与乙酸甲酯羟醛缩合反应合成丙烯酸甲酯具有很好的催化作用。但碱金属和碱土金属化合物的引入会增加催化表面的强碱性位点,不利于目标产物选择性的提升且降低了催化剂稳定性,于是研究者们开始关注添加助剂对碱金属和碱土金属化合物系催化剂的影响。Bao等[58]用Ba/γ-Al2O3催化乙酸甲酯与甲醛的羟醛缩合反应时,发现存在失活速率较快,催化剂易积炭等问题。为了提高催化剂活性和稳定性,使用共同浸渍法制备了锂、镧、铈、锆等助剂改性的Ba/Al2O3催化剂,并考察了不同镧含量对Ba-La/Al2O3催化剂活性和稳定性的影响。实验结果发现,镧的添加减缓了催化剂比表面积的下降,增加了弱碱性位点数量,改变了酸性位点分布,降低了催化剂积炭量。5Ba-0.5La/Al2O3催化剂表现出最好的催化剂活性和稳定性,对丙烯酸甲酯选择性为9 3.9%,收率为3 7%。Zhang等[59]用铯负载Al2O3进行乙酸甲酯与甲醛的羟醛缩合反应时发现催化剂表面具有强酸强碱活性位,不利于甲醛的活化,催化剂转化率和选择性较低而且催化剂单程寿命短。之后他们通过把磷酸氢二氨与碳酸铯配成浸渍液对已经筛选过粒径的Al2O3进行浸渍,将磷元素引入到Cs/Al2O3中。实验结果发现P-Cs/Al2O3催化剂相比于Cs/Al2O3转化率和选择性都有一定幅度的提高,磷的引入可以有效地降低催化剂表面的强酸强碱的含量,同时保留较多的弱酸弱碱活性中心,提出了酸碱协同催化机理,如图5所示。

图5 酸碱催化乙酸甲酯与甲醛羟醛缩合反应机理Figure 5 Mechanism of acid-base catalyzed aldol condensation of methyl acetate and formaldehyde

Jing等[60]在Cs/SiO2的基础上引入弱酸中心,这样不仅可以保持原有催化剂的活性,还可以减少原料与产物的聚合反应。他们考察了ZrO2、Al2O3及Sb2O5等酸性较弱的化合物。实验结果发现由于ZrO2和Al2O3本身是酸碱两性化合物,在引入酸性位点的同时也增加了其他的碱性位点,不能对原有的体系起到很好的促进作用。而Sb2O5只具有酸性位点,将其引入Cs/SiO2催化剂中发现催化剂活性增强并且寿命也有明显的延长,丙烯酸甲酯的收率达到50.8%。其中的原因是酸性位点的引入,催化剂通过酸碱协同效应促进了羟醛缩合反应的进行,同时抑制了原料与产物的聚合反应对催化剂失活带来的影响。Deng等[61]系统考察了助剂铝对Cs/SiO2催化剂活性的影响。通过浸渍法将助剂铝引入到Cs/SiO2催化剂中,实验结果发现高度分散的铯和铝活性物种、较大的比表面积以及合适的酸碱性是提高催化活性的主要因素。其中适量助剂铝的引入可以提高催化剂的比表面积从而提高活性组分铯的分散程度,并且还可以引入适量的弱酸位点,使得催化剂具有更为合适的酸碱位点来活化甲醛和乙酸甲酯,从而提高催化活性。过量铝的引入会产生过量的酸性位点,使得副产物增加,丙烯酸甲酯选择性下降。在铝改性的Cs/SiO2催化剂系列中,3.0Al-10Cs-SiO2催化剂对丙烯酸甲酯具有最高收率和选择性。乙酸(甲酯)与甲醛羟醛缩合反应的催化剂汇总见表2。

表2 乙酸(甲酯)与甲醛羟醛缩合反应的催化剂汇总Table 2 Summary of catalyst and activity of condensation reaction between acetic acid (methyl ester) and formaldehyde aldol

1.3 其他类型催化剂

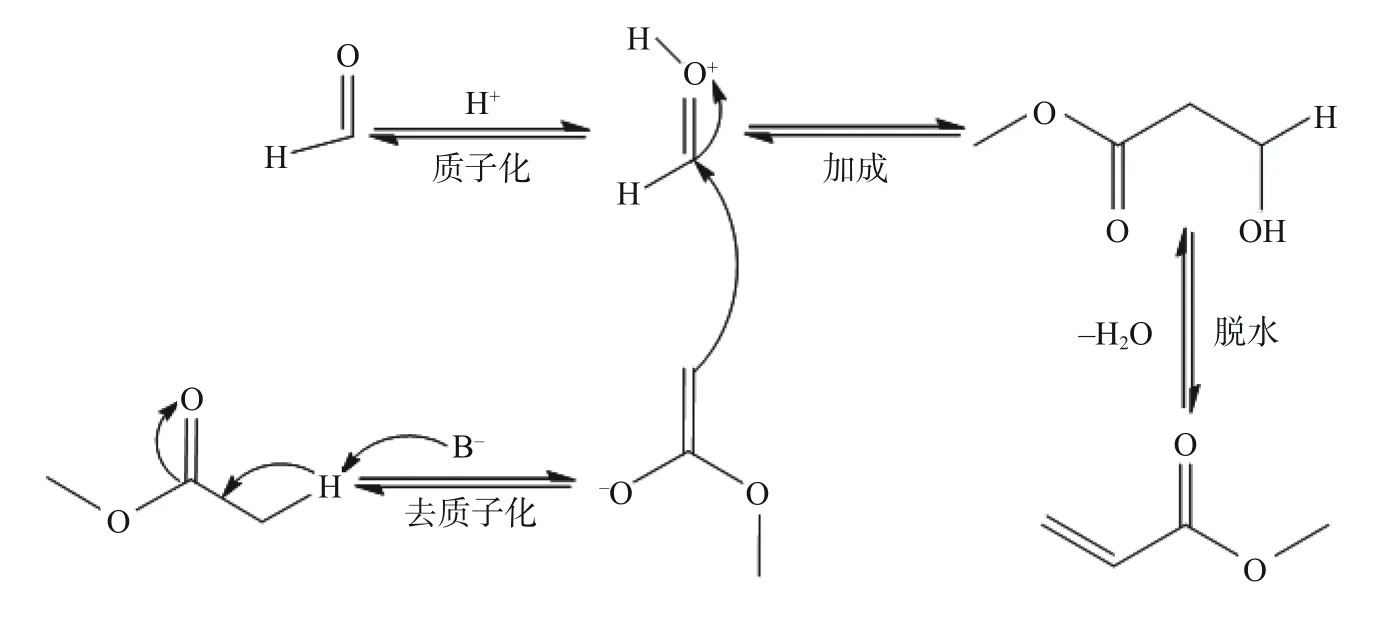

除了以上介绍的两种类型催化剂,还有一些其他类型催化剂也被运用于羟醛缩合反应制备丙烯酸及其酯的反应中。Ma等[62]用不同拓扑结构的分子筛直接作为乙酸甲酯与甲醛羟醛缩合反应的催化剂,其中甲醛的来源是甲缩醛。当分子筛含有十二元环孔道时,目标产物收率低。而具有十元环孔道的HZSM-5和具有十元环孔道与八元环孔道的HZSM-35具有较高活性和选择性。遵循酸催化机理,如图6所示。

图6 酸催化乙酸甲酯与甲醛羟醛缩合反应机理Figure 6 Mechanism of acid-catalyzed aldol condensation of methyl acetate and formaldehyde

分子筛催化剂中酸量也是重要的影响因素,分子筛酸量较低时,随着分子筛酸量的增加,产物丙烯酸及其酯占总产物的含量就越高;但继续增加酸量,产物丙烯酸及其酯的含量反而很低,多余酸位点将被活化甲醛分子占据,导致催化剂失活,说明过多的酸量容易引起副反应的发生与催化剂积炭。Khalameida等[63]通过硫酸钛沉淀法制备了无定形的磷酸钛用于乙酸与甲醛的羟醛缩合反应,并利用水热和微波技术对其进行湿凝胶和干燥干凝胶的改性,可以改变晶体和多孔结构以及表面酸度。水热作用导致结晶相的氢磷酸钛和焦磷酸钛的形成,大孔含量增加,其催化性能大大提高,丙烯酸的收率为61%。Xie等[64]制备了纳米HZSM-5用于乙酸甲酯与甲醛羟醛缩合反应。研究发现再生后的纳米HZSM-5对丙烯酸甲酯扩散性能得到改善,较大的孔容提高了对多环芳烃积炭物种的容纳能力,提高了催化剂稳定性。相比于HZSM-5催化剂,纳米HZSM-5催化剂稳定性得到提升,总寿命为226 h。

上述催化剂均在气相进行的羟醛缩合反应中使用并且反应温度都在300~390℃,但是有研究通过对乙酸甲酯与甲醛的羟醛缩合反应进行热力学计算,发现低温更有利于该反应。实现乙酸甲酯与甲醛的羟醛缩合反应在温和条件下发生的关键问题是三聚甲醛的解聚、乙酸甲酯的活化和甲醛与烯醇的缩合。为了解决这些问题,研究者们关注了离子液体催化和钴配合物催化剂在乙酸甲酯与甲醛的羟醛缩合反应在温和条件下的应用。Wang等[65]在温和条件下构建原位离子液体催化体系,三甲基硅基三氟甲烷磺酸盐(TMSOTf)或三氟甲磺酸二丁硼酯(B u2O T f)与二异丙基乙胺(Bu2OTf)一起使用来活化乙酸甲酯,与此同时TMSOTf/Bu2OTf催化了三聚甲醛分解为甲醛,活化乙酸甲酯产生的离子液体([i-Pr2EtN-H]TfO)可以催化活化的乙酸甲酯与甲醛的缩合反应。当催化剂中的含氮有机碱对发生变化时,催化活性也会发生明显的变化。通过对比发现只有i-Pr2EtN和Et3N才对乙酸甲酯的烯醇化反应有反应活性。当含氮有机碱的碱性比i-Pr2EtN和Et3N弱时,很难脱去乙酸甲酯的α-H,不利于乙酸甲酯的烯醇化的进行;虽然DBU和DMAP的碱性比i-Pr2EtN和Et3N强,但是其较好的亲核性会导致与TMSOTf的强相互作用,同样抑制了烯醇化和解聚反应过程。当然由于溶剂的极性和溶解性特征,溶剂对乙酸甲酯的活化、三聚甲醛的分解和甲醛的聚合也有影响。实验结果发现极性较弱的CH2Cl2和CH2ClCH2Cl更有利于目标反应。极性较强的THF和CHCl3会使体系变黏稠导致反应无法进行,并且会与体系中TMSOTf发生副反应产生三甲基硅烷,阻碍乙酸甲酯烯醇化的进行。Wang等[66]研究了钴配合物催化剂在乙酸甲酯与甲醇体系制备丙烯酸甲酯中运用。钴配合物催化剂在甲醇钠的活化下将甲醇氧化成羟醛缩合反应需要的甲醛,之后乙酸甲酯通过碱性甲醇钠的活化与来源于甲醇的甲醛发生羟醛缩合反应。最后,体系中氧气与钴配合物催化剂的存在阻断了目标产物丙烯酸甲酯进一步的加氢副反应的发生,并完成催化循环。

2 前景与展望

丙烯酸(甲酯)作为一种重要的有机化工中间体,可广泛应用于纺织业、涂料、黏合剂、辐射固化以及其他工业领域。其传统的生产路线主要包括氰乙醇法、乙炔羰基化法、丙烯腈水解法和丙烯氧化法等,存在原料剧毒、环境污染、产能受限和能耗较大等问题,并且这些路线的原料几乎都来自于石油化工,发展受限于我国石油资源储备以及国际原油价格的波动。我国具有丰富的煤炭资源,并且近二十年以来大力发展煤化工技术,使得甲醇、甲醛和乙酸甲酯产能过剩。以煤基的乙酸甲酯与甲醛为原料,通过羟醛缩合反应制备丙烯酸甲酯,该路线不仅可以降低对石油依赖性,还能有效解决甲醇、甲醛和乙酸甲酯产能过剩的问题。而且相比于其他工艺路线,该路线主要副产物是水,对环境的污染较小并且原子利用率得到大幅提高,是符合我国能源结构的绿色合成路线。

实现该羟醛缩合工艺的高效生产,其关键在于开发具有高活性、高稳定性的催化剂。从目前研究结果来看,VPO催化剂制备过程复杂,并且容易积炭失活;离子液体的均相催化体系虽然可提高丙烯酸(甲酯)的收率,但存在分离提纯困难的问题,不易于实现大规模工业化生产。为了进一步促进羟醛缩合反应催化剂的工业化应用,后续研究应关注:(1)开发更高效、更稳定的负载型金属氧化物催化剂;(2)详细研究羟醛缩合反应催化剂积炭失活过程与影响因素,为提高催化剂抗积炭能力提供基础数据;(3)开发移动床工艺,优化催化剂再生方法,提高催化剂循环再生寿命。