ZF6400/18/35放顶煤支架增加底调装置的研究

2023-11-25王翠芳

王翠芳

(霍州煤电集团 鑫钜煤机装备制造有限责任公司, 山西 霍州 031400)

1 概 况

晋北煤业三采区5-302综采放顶煤工作面平均煤层厚度5.28 m,平均倾角24°,工作面沿走向布置,设计采高2.7 m,放煤高度2.58 m,采放比为1∶0.96,遇地质条件变化时,适当调整回采层位。采用倾斜长壁后退式综合机械化放顶煤采煤方法,全部垮落法管理顶板。

为了节能减排,盘活闲置资产,在充分保证矿井安全的前提下,集团公司决定为该矿调拨2010年制造服役的ZF6400/18/35放顶煤支架。由于该支架原设计仅适用于近水平煤层,没有防倒防滑功能,而MT555-1996《大倾角液压支架技术条件》规定:工作面倾角大于15°必须采取防滑措施,为此,根据工作面的需求和煤安标准的要求,结合支架本身的特点,升级改造增加底调装置,以满足矿井的使用要求。

2 设计改造依据

2.1 支架工作阻力

采用估算法确定支架工作阻力,综采放顶煤支架所需支护强度公式[1]为:

q=k(γ1h1+γ2H)=k[γ1(M-h)+γ2H]

(1)

式中:q为支护强度,kN/m2;k为基本顶失稳时的动载系数,依据矿压监测取1.5;γ1为顶煤的容重,kN/m3,取14;h1为顶煤厚度,m;γ2为顶板岩石的容重,kN/m3,取25;H为对支架有直接影响的岩层厚度,一般为煤层厚的1.2~2.3倍,取1.8M,m;M为煤层厚度,m,取5.28;h为平均割煤厚度,m,取2.58.

计算可得该放顶煤支架的支护强度为413.1 kN/m2.

支架的工作阻力公式为:

P=q·(LK+LD+LJ)·B

(2)

式中:P为支架工作阻力,kN;q为支架的支护强度,kN/m2;LK为端面距,m,取0.34;LD为顶梁长度,m,取4.4;LJ为采煤机截深,m,取0.8;B为支架宽度,m,取1.5.

计算可知支架的工作阻力为3 432.86 kN,即可满足该工作面的要求,现调拨的支架工作阻力为6400 kN,远大于3 432.86 kN.

所以ZF6400/18/35放顶煤支架的选型和工作阻力满足该工作面的使用要求。

2.2 大倾角放顶煤支架受力分析

大倾角综放开采复杂矿压显现规律导致了工作面支架受力的复杂性。大倾角放顶煤支架在工作面的失稳及其趋势主要有整体向下倾倒、支架前部下滑、支架后部下滑、支架整体下滑、支架底部下滑导致支架向上倾斜、支架前端顶梁向下扭转、支架后部掩护梁向下扭转等7种情况[2].这是因为:1) 对于低位放顶煤支架,在大倾角综放工作面放煤过程中,煤流有向下的分力,会对支架掩护梁及尾梁施加侧向力,使支架产生摆动,从而带动支架扭斜。2) 支架出现倒架,大多是支架上方冒空,顶板局部失去完整性,上部顶板有向下移动空间,当顶板垮落时,这个倒向力的显现使支架倾倒。当支架脱开顶板(降柱行走过程)时也会出现支架倾倒下滑现象。

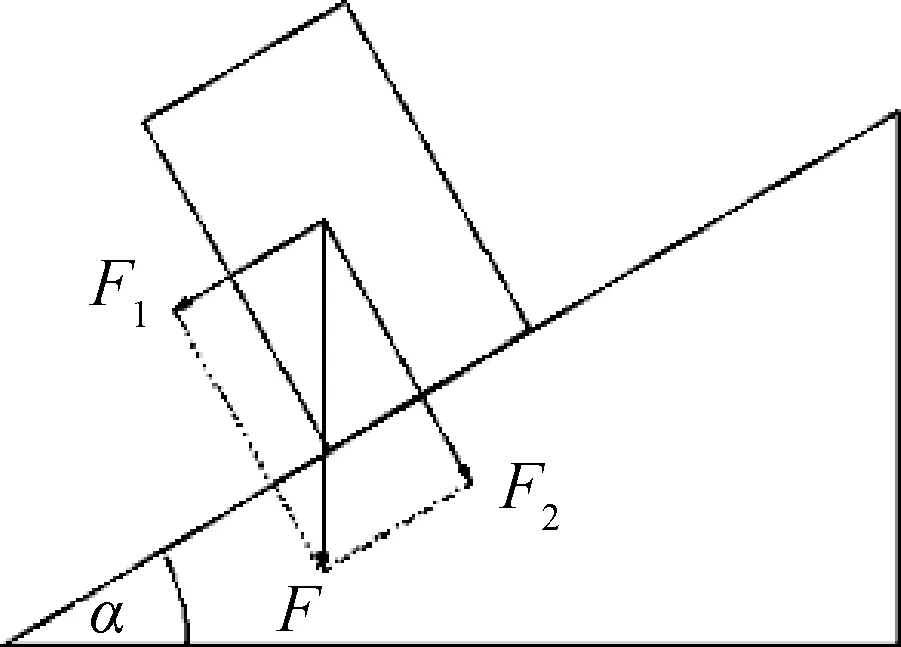

支架在工作面倾角受力情况见图1.

F1—破碎煤矸下滑的作用力;F2—破碎煤矸对支架的正压力;F—尾梁上破碎煤矸施加给支架的垂直方向合力;α—煤层倾角图1 工作面液压支架受力情况图

该支架所需的调架力[3]为:

F3=F1-fF2=F×cosα-f×sinα

(3)

式中:α为煤层倾角,(°),取24;f为摩擦系数,取0.2.

在稳定状态下,F等于支架自重力,支架自重为17 000 kg,自重力约为170 kN,则F为170 kN.计算可知,该支架所需的调架力为38 kN.

MT/T556—1996《液压支架设计规范》规定:调架千斤顶的规格缸径不能小于10 mm、杆径不能小于70 mm,经计算1根千斤顶的推力为247 kN,则2根千斤顶的推力为494 kN,远大于该支架所需的调架力38 kN,抗弯性能和强度满足要求。

3 改造方案

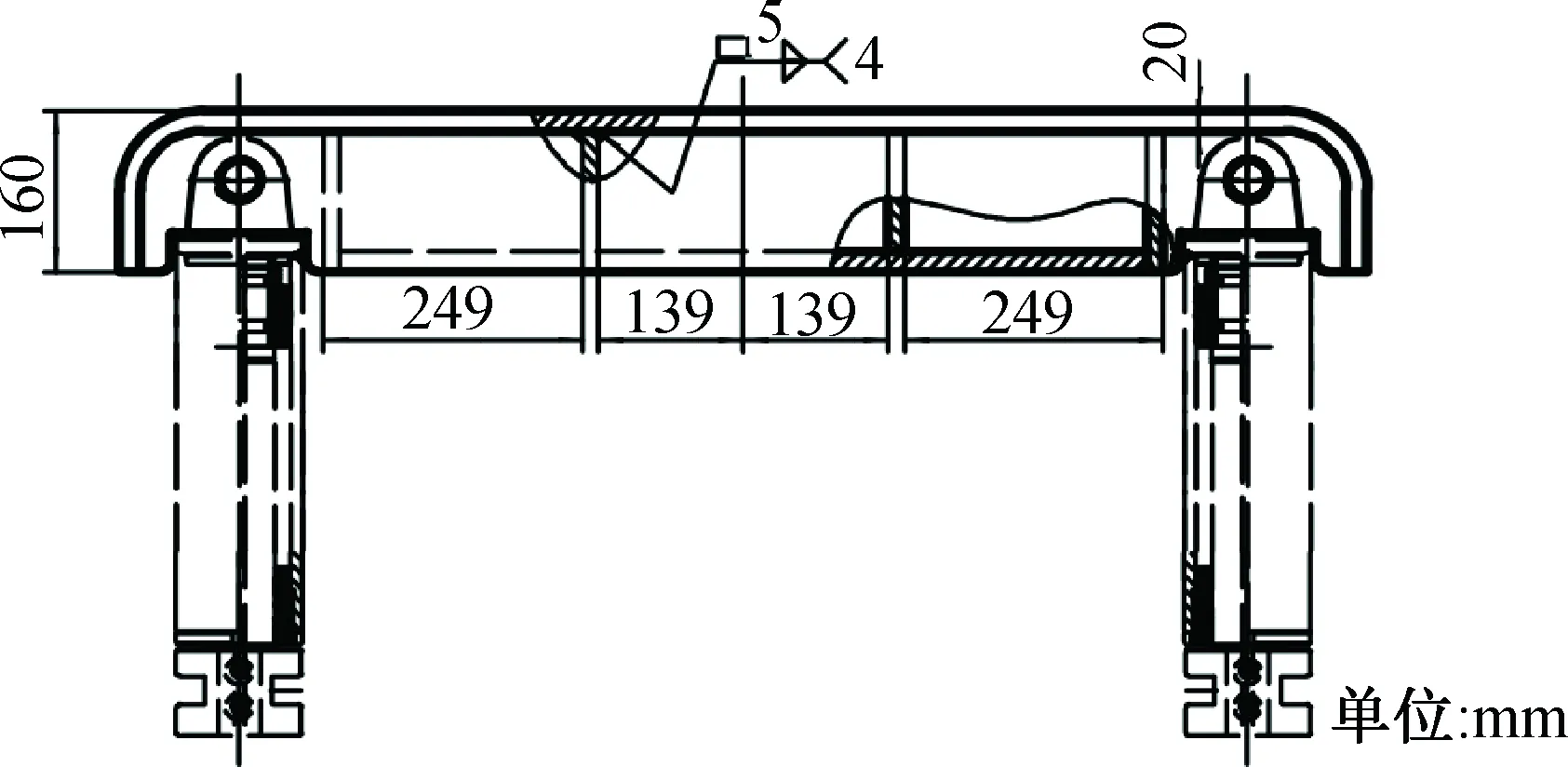

1) 首先将底座进行局部截割,观察底座结构,在合适位置割出两个导向套筒的定位孔,底座截割图见图2.

图2 底座截割图

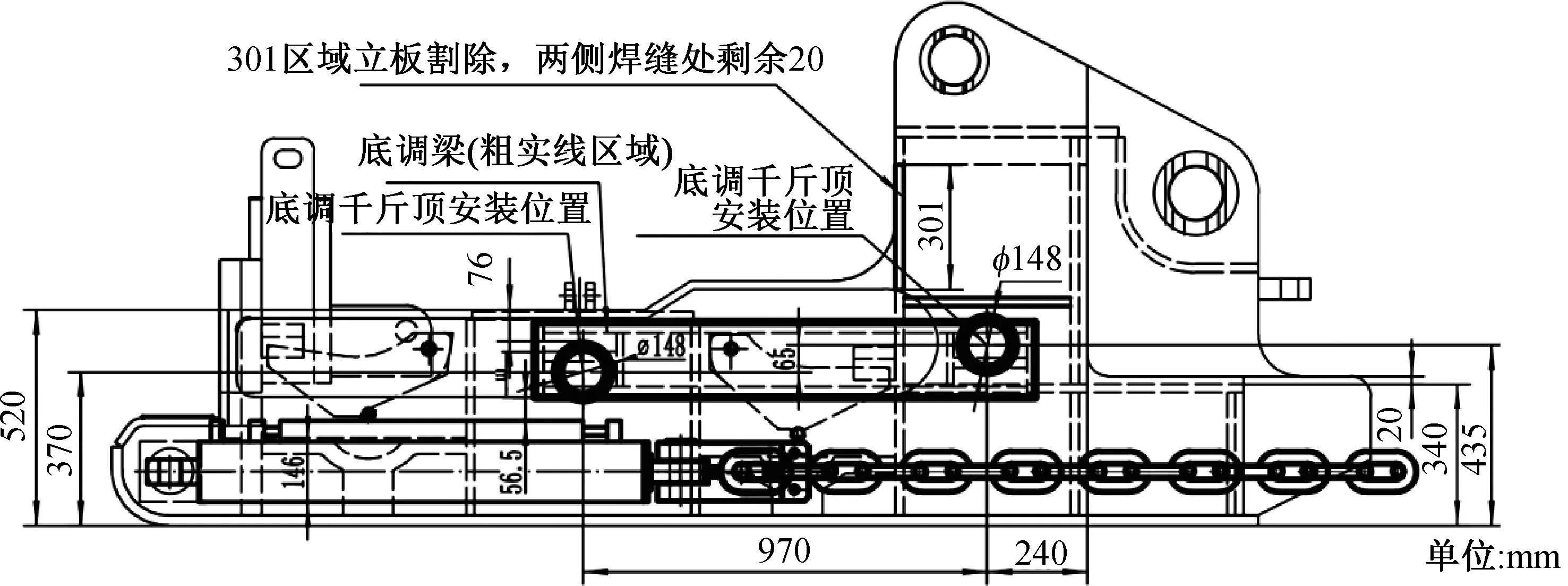

2) 在活动侧护板一侧焊接加工新底调装置,即两根底调千斤顶和一根底调梁,见图3.

图3 底调梁和底调千斤顶示意图

3) 将新增加的底调千斤顶(φ100 mm/φ70 mm)和底调梁通过销轴与底座连接,见图4. 装配好的实物图见图5.

图4 底座装配图

4 强度校核

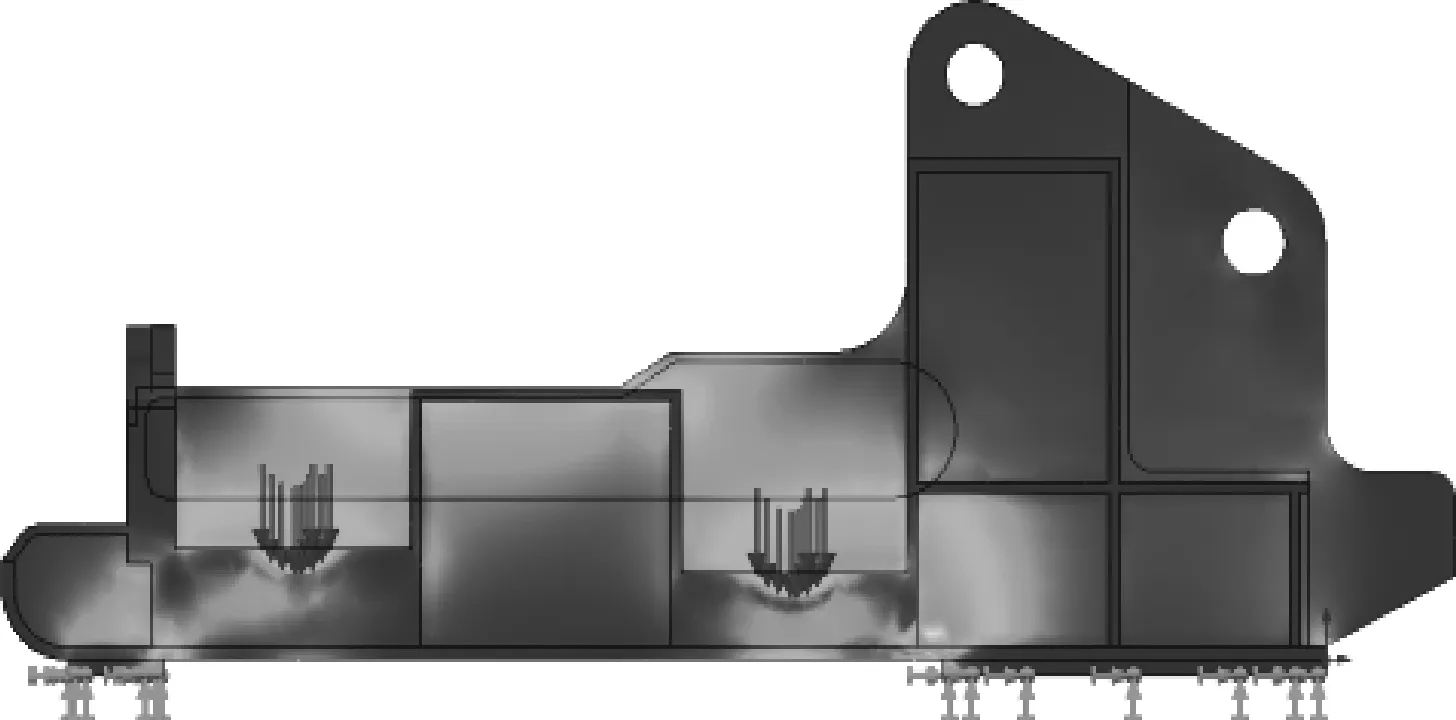

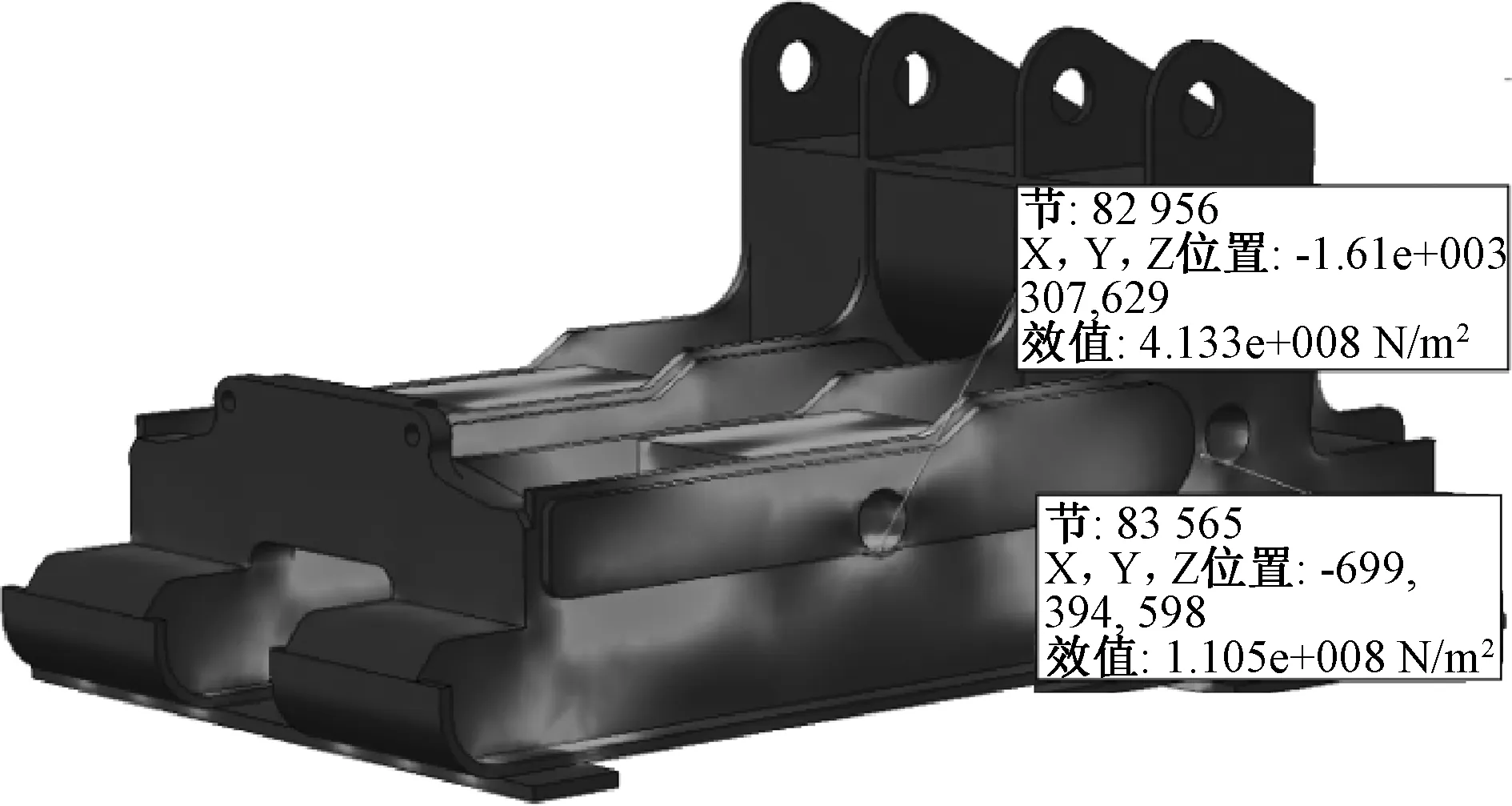

该次改造在底座一侧切割圆孔,圆孔内焊接底调油缸导向套筒,底座侧主筋结构发生变化,为验证底座结构强度,采用三维有限元分析软件对底座改造前、后受力状态进行分析。

加载方式:4个柱窝共加载6000 kN垂直向下的压力,每个柱窝1500 kN.

固定方式:在底座前、后部设置垫板,中部柱窝下方悬空。该模拟固定方式为底座承载极限状态,如果该状态下底座满足设计要求,则松软底板情况下,底座满足使用要求。加载、固定示意图见图6.

图6 加载、固定示意图

改造前后的底座应力云图见图7,8. 由图7,8可知,底座最大应力为380 MPa左右,出现在底座垫板附近,改造后底座原有应力分布保持不变,在改造处新增应力呈现区域,最大应力为400 MPa左右,均在底座材质Q550可承受范围内,所以底座采用局部补强的方法进行加固是可行的。

图7 原底座应力云图

图8 改造后底座应力云图

改造后的支架出厂检验按GB 25974.1—2010《煤矿用液压支架第1部分:通用技术条件》、Q/HM002—2018《ZF6400/18/35放顶煤支架技术条件》、《矿用产品安全标志审核发放实施规则液压支架》进行压架试验。各项要求均达到标准要求,可以运用到工作面。

对顶梁两端加载,底座对角、侧边内、外对称加载,顶梁对角加载+底座四点加载。加载压力43.1 MPa,加载次数1000次。经试验,主体结构件没有焊缝和母材开裂;顶梁和底座相对残余变形量为0.09%,不大于0.4%;顶梁中心线相对底座中心线偏移角度变化量为0.04°,不大于3°,其它部件没有损坏,没有影响使用的变形。

对顶梁纵向、前后扭转加载+底座两端加载,顶梁左、右两侧偏心加载,底座前、后扭转加载。加载压力43.1 MPa,加载次数1000次。顶梁可活动侧护板全部伸出,顶梁两侧各加长度为1800~2000 mm的垫块,立柱的试验压力为支架额定工作压力的1.2 倍,主要受力部件没有损坏和焊缝开裂,残余变形不影响活动侧护板自由伸出。

对柱窝进行加载试验。加载压力43.1 MPa,加载次数1000次。支架进行水平加载,支点置于正确合适位置,立柱试验压力为额定工作压力的1.2倍,试验后支架没有损坏和残余变形。

对推移机构偏载(推、拉),推移机构垂直进行加载试验。加载压力43.1 MPa,加载次数1000次。支架在试验台内撑紧,推杆退出,使抬底千斤顶处于推杆中部,对抬底千斤顶加载,试验压力为抬底力的1.5倍,试验后其机构没有损坏和残余变形。

对立柱、立柱连接件进行加载试验。加载压力43.1 MPa,加载次数1000次。支架在试验台内撑紧,以1.2倍额定供液压力收缩单根立柱后,各连接销轴没有残余变形;以1.5倍额定供液压力收缩立柱后,立柱底销没有断裂,其余连接件没有影响拆装的变形。

5 现场使用效果

改造后的支架于2023年3月在晋北煤业投入使用,截至2023年7月该支架使用良好。底调梁+双底调千斤顶底调装置的调整范围大,作用力大,不需要多次操作,即可把支架的姿态调整好,省时省力,很大程度减少了支架的倾倒,便于支架管理,提高了劳动效率。改造后的底座采用了局部补强的加固方法,通过有限元受力分析和实践的检验,完全满足工作面的使用要求。

6 结 语

通过分析矿井的具体地质资料并实地考察,分析了支架在大倾角工作面的受力,结合煤安标准要求和支架本身结构,在原底座上合适的位置增加了两个平行安装的底调千斤顶的导向筒,并借助先进的有限元软件对改造后的底座进行强度校核。底调梁+双底调千斤顶的底调装置适应性好,使用时调架梁接触面大,两个底调千斤顶共同作用调架力大,经过样机试制验收和压架试验合格后,进行批量改制。该支架的改造升级是对煤机设备的再制造,节约了资源,降低了煤机设备的投入,该工作面使用107架支架,可创造利润12.84万元。