煤矿设备运行状态在AGB组合模型下的预测分析研究

2023-11-25李杰

李 杰

(山西焦煤集团 霍州煤电集团吕临能化有限公司, 山西 临县 033200)

目前,吕临能化有限公司机电设备复杂性提高,使用单一预测模型进行设备运行状态评估出现精度低以及适用范围小等的问题,造成设备维护不到位,影响设备的安全运行。基于此,提出将Arima模型、BP神经网络与GM(1,1)模型相结合,通过权重分配设计一个全新的运行状态预测模型,实现煤矿设备运行状态的精确预测评估,保证设备的安全运行。煤矿设备多且复杂程度较高,为方便研究,选用该矿工作面使用的MG200500-AWD型采煤机为代表展开分析。

1 采煤机状态评价与描述

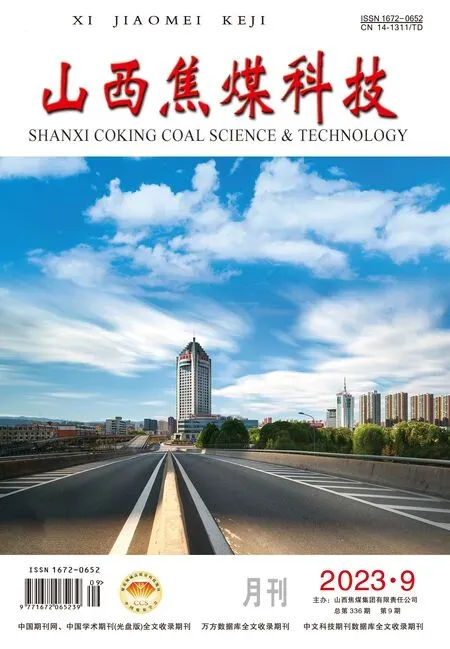

将传感器安装在采煤机的关键部位来完成重点参数的采集与监控,通过对设备使用过程中数据的波动情况对比,进行设备运行状态的预测评估。图1为采煤机健康状态评价图。

图1 采煤机健康状态评价图

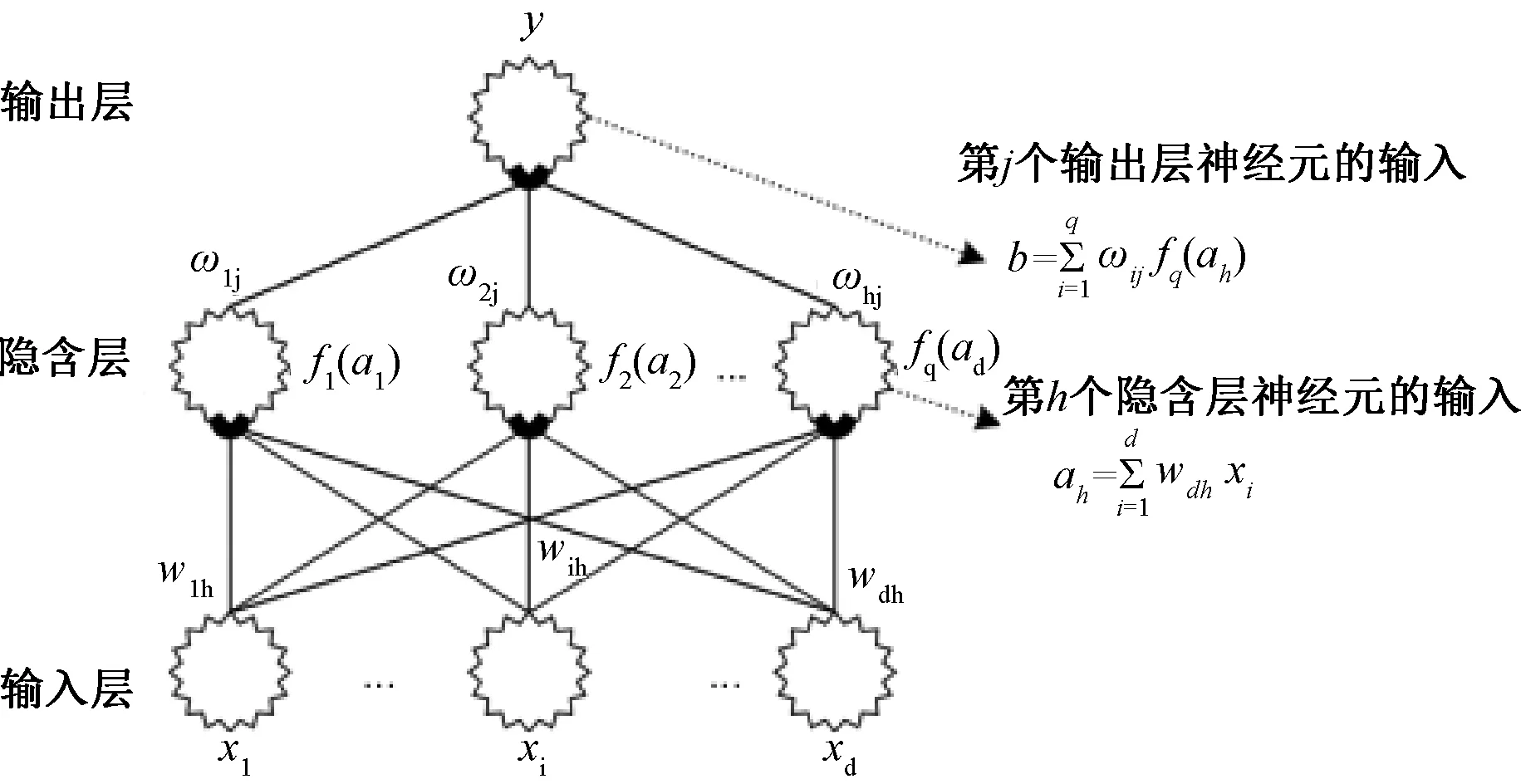

根据图1,可以将采煤机分为多个关键部件,此时采煤机的运行状态便能够用集合来表示,即P=[P1,P2,…,Pi,…,Pm],而采煤机第i个部件状态也可以用集合来表示,即Pi=[Pi1,Pi2,…,Pii,…,Pim]. 通过资料分析,将采煤机健康状态评价指标进行汇总,具体见表1.

表1 采煤机健康状态评价指标表

基于表1,按照参数极限值完成采煤机健康状态等级划分,设备不同的状态等级对应的劣化度指数范围见表2.

表2 采煤机健康状态等级表

2 基于AGB组合模型的煤矿设备运行状态预测模型定义与建模

2.1 ARIMA模型定义

ARIMA模型的预测原理是根据时间变化将预测数据对象形成的时间序列作为随机序列,根据对应的数学模型描述此时间序列,根据输入已知确定参数来预测模型的未知数值,从而得到完整数学模型,可以实现预测未来参数的作用。ARIMA模型,其完整表达为差分自回归移动平均模型[1]. ARIMA模型由3种模型组成,即自回归模型、移动平均模型、自回归移动平均模型。在应用ARIMA模型过程中,要重视观察数据的稳定性,当出现不符合要求的数据时,应当先对其进行差分运算,随后把运算后的新数据代入到ARMA模型中,确定模型的相关性系数,自相关函数表示在不同时间内相同序列的相关程度,而偏自相关函数则表示排除干扰变量外其他两个变量的相关程度,随后通过自相关图完成对比,最终得出最佳系数,具体的控制流程图见图2.

图2 ARIMA模型控制流程图

2.2 GM(1,1)模型定义

GM(1,1)模型即灰色模型,其预测原理是以一阶微分方程为基础的模型方法,因此在GM(1,1)模型搭建时,应该先确定原始数列。

假设原始数列为式(1):

x(0)={x(0)(1),x(0)(2),x(0)(3),…,x(0)(m)}

(1)

式中:x(0)包含m个元素,x(1)作为x(0)的累加生成序列,其计算方法见式(2):

x(1)={x(1)(1),x(1)(2),x(1)(3),…,x(1)(m)}

(2)

x(1)数列的均值数列用v(0)来表示,其计算方式见(3):

v(0)={z(1)(2),z(1)(3),z(1)(4),…,z(1)(m)}

(3)

v(0)(k)=0.5x(1)(k)+0.5x(1)(k-1)

(4)

(5)

由(2)、(3)计算可得,GM(1,1)模型的灰微分方程:

d(k)+av(0)(k)=b

(6)

模型确定好后,对模型的合理性进行检验,精度检验通常采用的方法有相对误差检验、关联度检验以及后验差检验,后验差检验使用范围较广。

后验差计算公式为:C=S2/S1,其中S1为原始数列的方差,S2为残差的方差,其比值C值越小说明数据的离散程度越高,说明GM(1,1)模型精度等级越高。

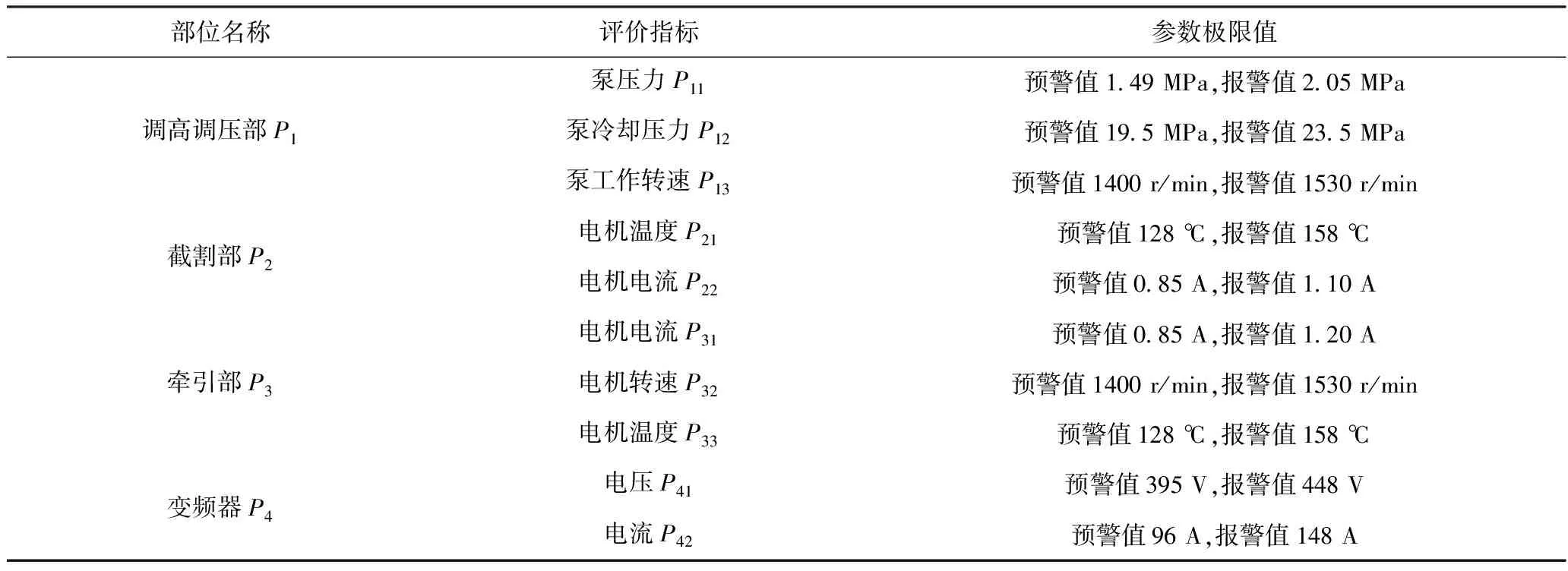

2.3 BP神经网络模型定义

BP神经网络又称为误差逆传播算法,其预测的原理即为,将输出的误差作为预测的输入值,预测输出上一层的运算误差,通过往复计算,获取全部层的误差预测。图3为BP网络拓扑结构图。根据图3,在预测过程中,需要把误差反向传给隐含层中的神经元,改变隐含层到输出层的比重以及输出层对应的阈值[2-3].

图3 BP网络拓扑结构图

BP神经网络预测训练主要分为训练样本和反向预测两大部分。根据输出的真实数据信息与期望数据进行比对,将两者之间的差异代入到隐含层中的神经元,通过调整网络参数降低两者差异,直到满足要求后停止。反向预测过程见图4.

图4 BP神经网络预测流程图

2.4 AGB组合预测模型定义与建模

在采用单一模型预测时,其结果经常会偏离实际,基于此,提出了AGB组合预测模型,即ARIMA模型、GM(1,1)模型与BP神经网络模型相结合的方式,实现煤矿机电设备运行状态的预测。在组合模型作用过程中能够将各组成单个模型的优点进行集中,有效提高预测的准确性。3种模型的权重计算选择预测精度较高的方差-协方差权重法进行。

设ARIMA模型预测值为z1,预测误差e1,加权系数w1;GM(1,1)模型预测值为z2,预测误差e2,加权系数w2;BP神经网络模型预测值为z3,预测误差e3,加权系数w3;AGB模型预测值为za,预测误差ea. 故AGB组合模型预测值:

za=z1w1+z2w2+z3w3

(7)

AGB组合模型预测误差方差值:

3w1w2w3cov(e1,e2,e3)

(8)

式中,w1,w2,w3计算如下:

(9)

(10)

(11)

在上述公式中,组合模型的预测误差方差值Var(ea)的最小值分别小于Var(e1)、Var(e2)、Var(e3),反映出AGB组合预测模型准确度比单个模型预测准确度都高。按照上述的AGB组合模型理论计算过程,绘制组合模型流程结构图,见图5.

图5 AGB组合模型流程结构图

在使用AGB组合模型进行故障预测时,一般分为5个步骤[4].

1) 将A、G、B 3个模型得出的预测结果汇总导入。2) 分别计算3个模型的方差。3) 根据方差-协方差权重法计算出3个模型的权重。4) 将数据导入模型进行预测,得出预测数列。5) 进行预测结果的评价,并展开分析。

3 基于AGB组合预测模型的采煤机运行状态预测模型实验验证

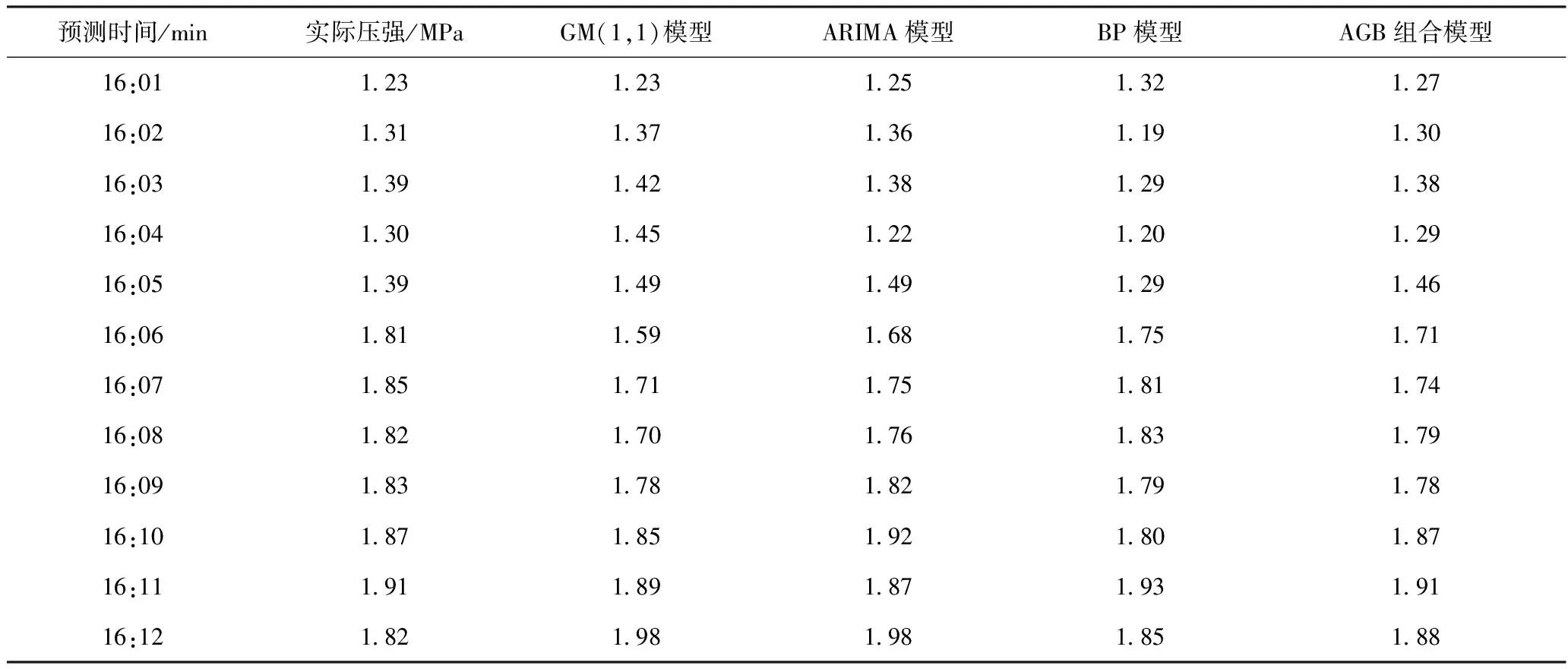

以吕临能化有限公司采煤工作面采煤机为研究对象,使用调高调压部传感器,采集泵冷却水压数据对AGB组合预测模型与单个预测模型的预测精度进行对比测试[5]. 将采集水压数据按照每秒采集一次的规律进行提取,再将其分别导入ARIMA模型、GM(1,1)模型、BP神经网络模型,计算单个模型的方差,再根据式(9)(10)(11)计算对应模型的权重比,将对应数据导入AGB组合模型完成预测,对比结果见表3,计算的方差值Var(e1)=0.05,Var(e2)=0.08,Var(e3)=0.07,权重比w1=0.26,w2=0.39,w3=0.35.

表3 采煤机调高调压部泵冷却水压对应各模型的预测结果表

根据表3,实际数据、单一模型与组合模型预测结果,绘制图6(a)预测结果对比图,从图中可以看出,使用AGB组合模型预测结果与原始数据相比一致性更好。基于此,对各预测模型的残差分布进行求解,通过对比,确认组合模型与单一模型的预测精度差异,其残差对比见图6(b).

根据图6(b)可知,ARIMA模型残差平均值0.058,GM(1,1)模型残差平均值0.09,BP神经网络模型残差值0.062,AGB组合模型残差值0.02,说明AGB组合模型的预测精度相较单一模型最高,准确性最好,后续在进行煤矿设备运行状态预测时建议使用AGB组合模型。

4 结 语

随着煤炭行业自动化技术的不断深入,实现少人化、无人化工作面已经成为煤炭人的奋斗目标。为解决王坪煤业有限公司采煤工作面煤矿设备运行状态评估时存在的预测精度低、单一模型适用范围小等问题,将Arima模型、BP神经网络以及GM(1,1)模型相结合,通过构建采煤机运行状态预测模型以及实验验证分析,实现了预测精度更高的采煤机运行状态预测分析,按照预测结果现场人员能够及时对煤矿机电设备进行干预,保证井下设备的安全运行,为井下生产提供保障。