基于电机控制的三维四轴表面电荷在线测量系统设计

2023-11-25张周胜潘文珂

孙 康,张周胜,潘文珂

(1.上海电力大学电气工程学院,上海 200090;2.国网上海市电力公司,上海 200090)

0 引言

气体绝缘输电线路(gas insulated transmission line,GIL)中心导体长时间通有直流高压,导致内部盆式绝缘子表面产生电荷积聚现象且难以消散,积聚的表面电荷改变了GIL内部电场分布,影响了输电管道正常运行[1-3]。研究表明,电荷积聚到一定程度时,可使110 kV三相共箱式绝缘子闪络电压下降为原来的76.6%[4]。当前,很多专家学者都将研究重点放在了表面电荷测量上,而一个良好的测量平台是完成这项研究的前提。杨为等设计了一套表面电荷测量系统,可实现对GIL缩小模型绝缘子的电荷测量[5],测量期间固定静电探头不动,通过可旋转操作台转动绝缘子进行表面电荷测量,但对于实际GIL罐体尺寸较大,很难通过旋转罐体来完成测量工作。张博雅等研制的测量系统可实现对绝缘子进行离线测量[6],即加压一段时间待电荷积聚后撤去电压再进行测量,虽然表面电荷积聚后消散过程缓慢,但这也会给测量结果带来一定的误差,且无法表征表面电荷的动态积聚过程。同时该团队使用的是尺寸为70 mm×70 mm的方形绝缘子试样,测量140个点位就需用时5 min,若要针对实际大尺寸的GIL盆式绝缘子,则需要更长的测量时间,由于探头由金属材料制成,测量过程中需要始终位于绝缘子表面上方,此时相当于绝缘子表面长期存在一个金属器件,很有可能会引起空间离子流场发生变化,影响到测量结果。

针对以上不足,本文以DSP为核心控制芯片,搭建了一套可通过步进电机控制三维操纵机构的运动控制系统,并对系统软硬件进行设计,最终可实现高效、准确自动测量GIL不同加压时间下的盆式绝缘子表面电荷积聚情况。文中还参照实际GIL盆式绝缘子结构搭建了二维仿真模型进行仿真,并与实际测量结果对比,给出了两者的误差大小。

1 表面电荷在线测量系统

1.1 有源静电探头原理

对于表面电荷测量研究,静电探头法已成为主流测量方法,静电探头分为有源和无源2种,相较于无源静电探头,有源静电探头测量精度更高,其工作原理简述如下:有源静电探头中感应电极受振荡器控制而产生垂直于被测表面的高频正弦振荡,使得探头与被测表面组成的等效电容C发生改变,当探头电压U1与被测点电压U2不相等时,即ΔU=U1-U2≠0,根据Q=CΔU,则探测电路检测到感应电流i,感应电流i经放大器放大后通过静电电压表中的相敏解调器转换成直流信号,之后根据该直流信号的大小来控制探头电压U1的数值,直至U1=U2,此时感应电流i为0,电压源的输出电压即为被测表面电位。文中后续试验采用的探头是Trek MODEL347配套的6300-7型有源静电探头,当探头距离绝缘子表面较远时,测量结果依然准确[7]。

1.2 控制测量系统构成

表面电荷在线测量系统主要由表面电荷测量系统和电机运动控制系统组成。其中,电荷测量系统由静电探头、静电电压表、盆式绝缘子、直流电源、示波器组成。直流电源用于对GIL中心导体施加直流高压,静电探头用于测量绝缘子表面电位,静电电压表与静电探头连接用于显示电位信息,示波器用于测量数据的读取和保存。

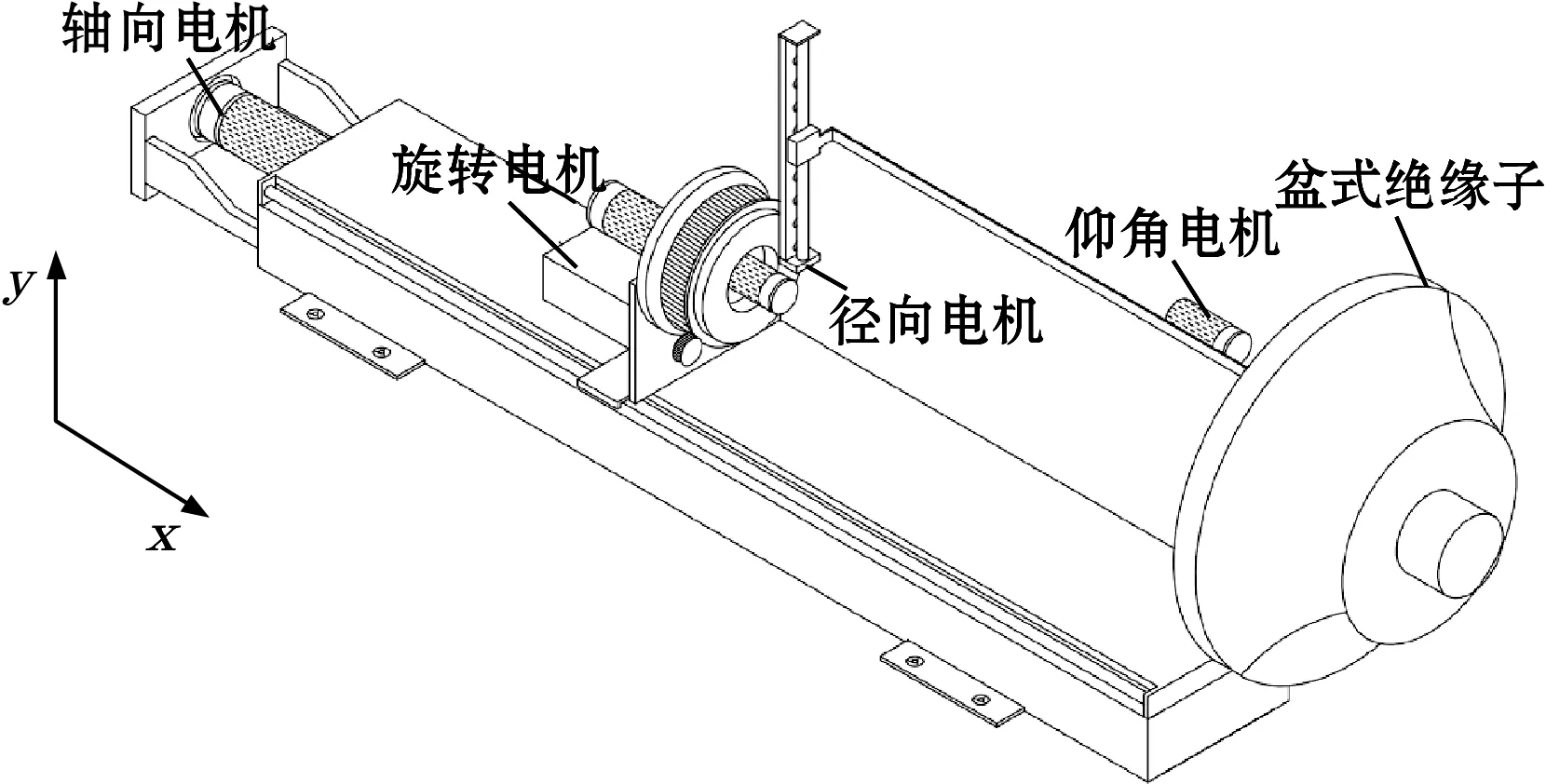

电机运动控制系统主要由一套三维操纵机构和4台步进电机组成,分别为仰角电机、轴向电机、径向电机和旋转电机。其中仰角电机型号为GM15BY永磁步进电机,用于固定静电探头,保持探头与绝缘子表面垂直;轴向电机可控制探头x轴方向运动,精度为0.05 mm;径向电机可控制探头y轴方向运动,精度为0.05 mm;旋转电机控制探头进行旋转操作,输出扭矩为12 N·m。该运动控制系统可通过上位机进行操控,带动探头运动到待测绝缘子表面,完成测量工作,运动控制系统如图1所示。

图1 电机运动控制系统

2 电机控制系统设计

电机控制系统总体设计框图如图2所示,主要由DSP微控制器、电机驱动器和上位机等组成。其中,DSP微控制器与上位机之间通过SP232串口通讯芯片进行实时数据通信,从而接收和发送对电机的控制指令。通过总线控制器和步进电机专用控制芯片或电机驱动器对各个电机进行精准控制[8]。

图2 控制系统总体框图

DSP微控制器通过串口接收上位机发送的电机控制指令,并对指令进行解析,将解析后的控制信号经8路总线控制器分别发送给4个步进电机,控制相应电机动作。其中,通过L297D步进专用控制器和L298N驱动芯片对总线信号进行处理和功率放大,从而驱动径向电机和仰角电机;通过专门的步进电机驱动器(型号分别为2DM860H和MA860C)对总线信号进行处理,从而控制轴向电机和旋转电机运动。

2.1 控制系统硬件设计

2.1.1 DSP芯片模块

本文步进电机控制系统核心处理器型号为TMS320F2812的DSP芯片,芯片内部集成了大量外设,具有UART、RS485、CAN、PWM等总线接口。其串口通讯稳定快速,丢包率低,有效提高了本系统设备间的通讯稳定性。与传统单片机相比,它可同时访问程序、数据,具有更高集成度和更快的执行速度。

2.1.2 串口通讯模块

由于步进电机控制电路板和计算机之间使用不同类型的信号电平进行通信,其中电路板使用TTL电平信号,而计算机的串口使用标准的RS232电平信号,因此需要通过SP232EEN芯片将TTL信号转换为RS232电平以实现两者之间的正常通信。此外,SP232EEN芯片还具有保护功能,可以防止潜在的电气干扰和过电压损坏电路板和计算机。具体通讯电路如图3所示。

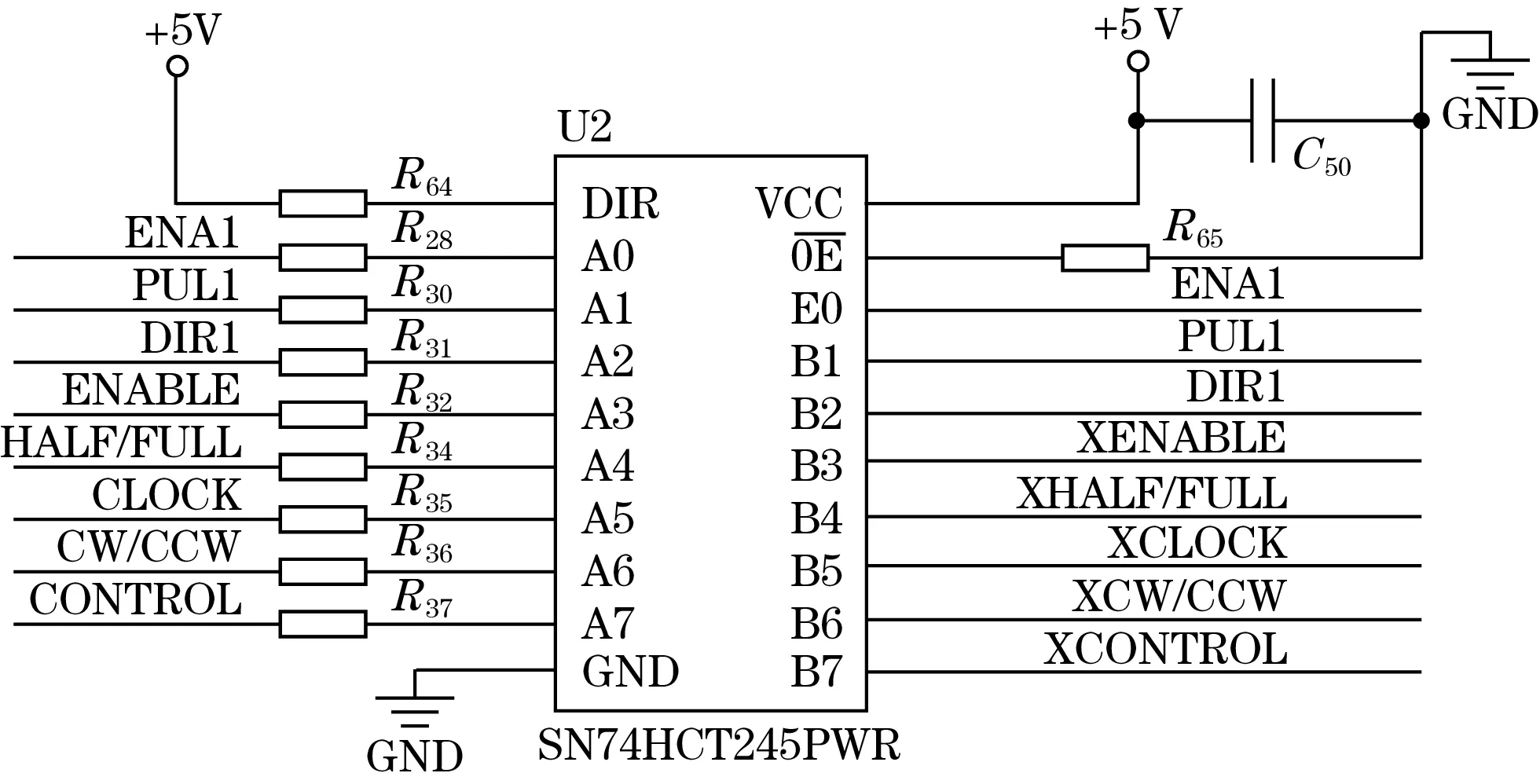

2.1.3 电机八路总线控制器

SN74HCT245PWR 8路总线收发器专为数据总线之间的异步双向通信而设计,可控制多个设备之间的数据传输,文中通过2个8路总线控制器就可实现对4个步进电机的控制,简化了系统硬件设计。

控制系统中轴向电机和旋转电机配备专用步进电机驱动器,通过使能端口ENA、脉冲端口PUL和转向端口DIR对步进电机进行控制;径向电机和仰角电机通过L297D和L298N电机驱动芯片进行控制,需要使能端ENABLE、半/全波控制HALF/FULL、时钟CLOCK、正反转CW/CCW和控制CONTROL 5个IO端口控制。

八路总线控制模块如图4所示。以轴向电机和径向电机为例,DSP接收到上位机发送的脉冲指令,通过数据处理,提取出轴向电机和径向电机的运行脉冲个数和方向。控制轴向电机的ENA1、PUL1和DIR1信号经过总线控制器输出,经过信号电平变换,最终输出至步进电机驱动器(2DM860H);控制径向电机的5路信号经过总线控制器输出后,输出至L297D专用步进电机控制器输出4路脉冲信号,再通过L298N对输出的脉冲信号进行功率放大,最终完成径向电机的控制。

图4 八路总线控制模块原理图

2.1.4 电机驱动模块

由于八路总线输出的脉冲信号功率很低,仅为70 mA,无法驱动步进电机,所以需要对步进电机控制的脉冲信号进行功率放大,其中轴向电机和旋转电机配备专用电机驱动器,驱动电流可达7.2 A。径向电机和仰角电机通过L297D驱动集成电路控制产生对应的控制脉冲信号,L298N对脉冲信号功率进行放大,电机驱动电路原理如图5所示。八路总线控制器输出的5路信号输入到L297D专用步进电机驱动芯片,输出4路脉冲信号A、B、C、D,通过L298N放大后的脉冲信号O_A、O_B、O_C、O_D再连接径向电机或仰角电机,进而控制电机的步进角度和步进方向。

图5 电机驱动模块原理图

2.2 控制系统硬件设计

系统软件设计包括下位机和上位机程序设计,下位机程序采用Code Composer Studio 编程环境设计,DSP作为TI公司产品线,公司为用户提供了开发调试DSP的集成开发软件,包括函数库等,可大大提高编程效率。

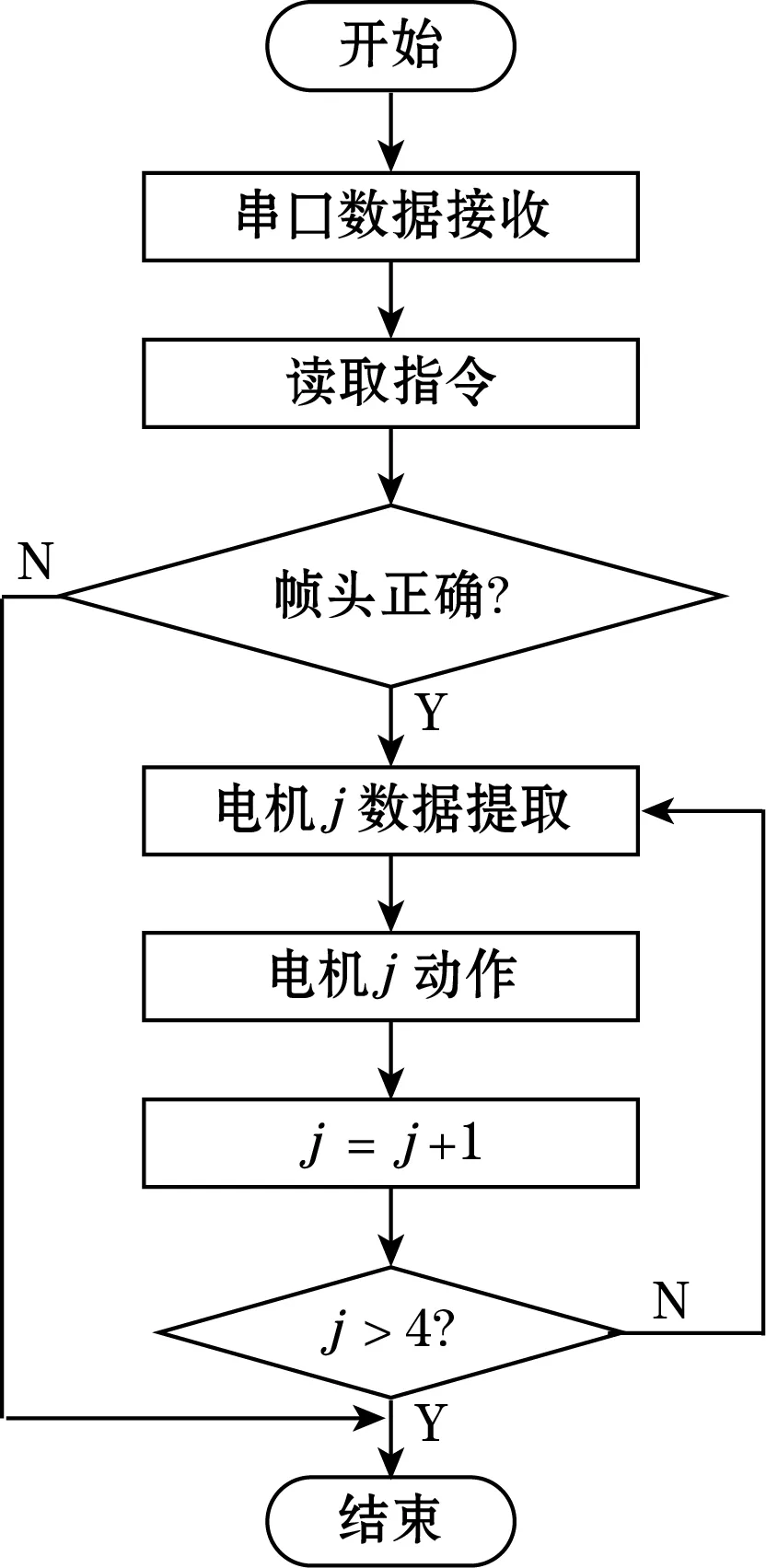

上位机和下位机之间的通讯方式选为串口通讯,波特率为19 200,数据位为8位,采用的通讯协议具体形式为“#MOVE,a,b,c,d”。其中,“#MOVE”作为数据协议的帧头,用来判断数据是否到达及防止数据乱码导致电机误动,“a,b,c,d”作为4个电机接收的数据大小。

通讯数据处理流程如图6所示。由上位机发送指令,下位机接收到串口数据后,对数据进行帧头提取和判断,如果帧头形式为“#MOVE”,则数据正确;否则数据异常,不进行处理,并对正常的数据进一步提取。图中,j=1代表轴向电机,j=2代表径向电机,j=3代表旋转电机,j=4代表仰角电机。每次提取出对应步进电机的运行脉冲数后最后通过DSP微控制器进行PWM脉冲输出控制。

图6 电机控制流程图

2.3 盆式绝缘子测量路径设计

为了进一步方便绝缘子表面电荷测量以及提高系统的人机交互能力,文中设计了静电探头测量路径算法,路径算法将规划好的路径(线位移或角位移)以点的形式换算成一组脉冲值。测量时从绝缘子最外一圈开始,按照设计好的各圈间距和圈数,直至扫描到最后一圈,每一圈的测量方向均与上一圈方向相反,以免线路缠绕。测量点的坐标用测量点位置与中心导体的连线和中心导体铅垂线之间的夹角α表示,测量路径示意图如图7所示。每个测量点位可设置停顿时间,最小为1 s,大大提高了测量速度。若遇突发情况,可紧急制动。数据读取保存方式为选取示波器采样时刻波形上的100个数据,最后取平均值并保存,可有效提高测量数据的准确性。测量结束后通过“复位”功能可将探头返回至初始测量点,便于后续试验。

图7 绝缘子表面电荷测量示意图

3 仿真分析与试验测量

3.1 表面电荷积聚仿真

针对绝缘子表面电荷积聚模型,仿真采用固体-气体-表面电导综合模型[9]。

固体侧电导jb代表了固体电介质中的电荷载流子对表面电荷积聚的贡献程度,即固体侧体电流密度,表达式为

jb=∂tD+Kv·Eb

(1)

式中:D为电通密度,C/m2;Kv为固体材料电导率,S/m;Eb为固体电介质内部场强,N/C。

气体侧自由电荷来源有3类:自然电离、微放电及场致发射,其中微放电主要由电极表面缺陷引起,场致发射主要在高场强下才会发生,本试验所用绝缘子表面平滑几乎无缺陷,且电压施加幅值并不高,场强相对较低,故本仿真忽略上述2种因素,仅考虑气体电离辐射过程。其中气体分子热电离温度需1 000 K以上,因此忽略气体分子碰撞影响,在低电场下,GIL盆式绝缘子表面电荷积聚来源主要是由中心导体电离气体产生的。可假设气体侧只发生电离辐射过程并认为影响表面电荷积聚的主要因素是载流子的迁移、扩散和复合过程。最终,正负载流子密度可由传递函数方程表示为[10]:

(2)

(3)

式中:n+为正载流子密度,m-3;n-为负载流子密度,m-3;R为复合系数,m3/s;μ+为正离子迁移率,m2/(V·s);μ-为负离子迁移率,m2/(V·s);D+为正离子扩散系数,m2/s;D-为负离子扩散系数,m2/s;nIp为离子对生成速率,mol/(m3·s)。

正负电荷密度与电位φ的关系,由泊松方程表示为:

(4)

(5)

式中:e为带电电荷量;ε为气体的相对介电常数。

由爱因斯坦方程式可得正负离子扩散系数与正负离子迁移系数之间的关系:

(6)

式中:k为玻尔兹曼常数;T为温度,K。

联立式(2)~式(6)最终可得气体侧电流密度表达式为

(7)

沿面电流密度取决于绝缘子表面电导率和电场强度切向分量,表达式为

js=div(κs·Eτ)

(8)

式中:κs为表面电导率,S/m;Eτ为气固界面沿面电场切向分量。

当在实验室环境下(较低的相对湿度)且绝缘子表面未经特殊处理,表面电导率可以忽略[11]。

最终建立如下数学模型:

∂tρs=n·jb-n·jg

(9)

其中:ρs为表面电荷密度;jb为固体侧电流密度;jg为气体侧电流密度;n为气固界面的电场法向分量。

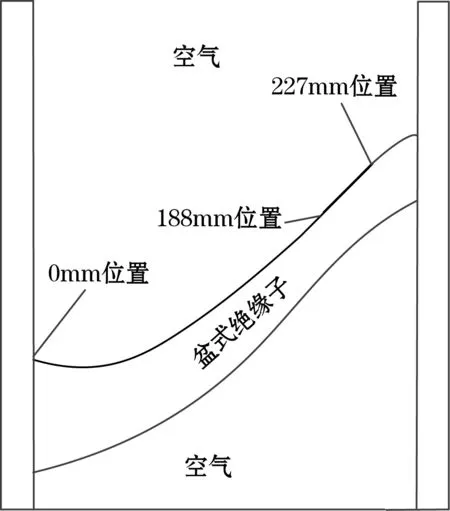

利用上述数学模型,在有限元仿真软件COMSOL中,搭建了与后续试验所用GIL完全相同的仿真模型。基于所使用GIL罐体为三维对称结构,仿真时将其简化为一个二维模型计算,可有效降低内存和数学运算,同时避免不收敛情况发生,同时假设以靠近中心导体位置为弧长0 mm位置。高压导体和接地外壳选用304不锈钢材料。绝缘子采用Al2O3掺杂环氧树脂材料,相对介电常数为4.9,罐体内部介质为空气,仿真模型示意图如图8所示。

图8 二维仿真模型示意图

由于后续试验所用静电电压表量程范围为±3.5 kV,为避免试验对仪器造成损害,首先在静电场中仿真,不考虑粒子的微观运动过程,加压+30 kV,仿真结果如图9所示,弧长187.5 mm位置静电场电势已超过3 kV,故将后续试验待测量区域设置为弧长188 mm位置至弧长227 mm位置。

图9 +30 kV静电场仿真结果

考虑粒子微观运动过程后,各仿真参数设置如表1所示。

表1 仿真参数设置

对中心导体施加+30 kV电压,得到各时间绝缘子表面电位分布情况,仿真结果如图10所示。图中显示随着加压时间的增加,绝缘子表面各个点位的电势都有所上升,表明绝缘子表面积聚的正电荷在不断增加,同一测量时刻,弧长位置沿中心导体处至接地外壳处电势不断下降,表明越靠近中心导体处积聚的正电荷越多。

图10 +30 kV仿真结果

3.2 表面电荷在线测量试验与结果讨论

为验证在线测量系统的可行性和准确性,同时与上述仿真形成对比,在利用该系统进行实际测量时,同样选择一条弧长作为测量区域,试验前先用沾有无水乙醇的静电除尘纸按同一方向轻轻擦拭盆式绝缘子表面,待自然风干后,通过探头对表面进行预测量,若静电电压表数值显示在±5 V之间,则表明加压前绝缘子表面基本无初始电荷,可认为满足后续测量要求,实验平台搭建如图11所示。

图11 试验平台搭建

经直流电源对GIL中心导体施加+30 kV电压,加压时间为8 h,每隔2 h利用上述测量系统对绝缘子进行一次表面电位在线测量,测量方式为从弧长227 mm位置至188 mm位置,每隔3 mm作为一个采样点,共测量14个点位,每个点位测量时间为1 s,一次完整测量结束后经“复位”功能将探头退出至罐体外。

对中心导体加压2 h、4 h、6 h以及8 h的绝缘子表面电荷在线测量结果如图12所示。随着加压时间的增加,各测量点位电势总体趋势是不断增加的,除了在弧长215 mm至弧长227 mm位置8 h的电位值较6 h的电位值略微有所下降。

图12 +30 kV在线测量结果

通过与上述仿真结果对比,两者在大体形状及趋势上都是相同的,加压时间越长,绝缘子表面测量到的电位值也越高,沿中心导体至接地外壳,同一时间测量值不断下降。

为进一步分析该控制系统在进行在线测量时的准确度及误差大小,分别对比了2、4、6、8 h的测量结果与仿真结果,如图13所示。

(a)2 h

由图13可以看出,不同加压时间仿真结果和测量结果贴合的都较为紧密,2、4、6、8 h仿真结果与测量结果最大相对误差分别为15%、10.04%、7.96%和5.84%。考虑到试验条件与仿真条件不可能完全一致,存在很多不可控因素,造成两者结果存在误差,但总体误差并不大,可认为测量结果与仿真结果基本吻合。

4 结束语

本文基于有源静电探头法设计了一套可通过控制电机运动对GIL盆式绝缘子进行表面电荷测量的测量系统,相较于传统测量方法,该系统可以在加压情况下自动测量实际GIL盆式绝缘子表面电荷积聚情况,测量速度快,真实性和准确度较高。同时根据表面电荷积聚机理对GIL绝缘子进行建模仿真,并将测量结果和仿真结果对比,两者结果高度吻合,最大误差为15%,认为该测量系统可为后续绝缘子表面电荷在线测量研究提供参考。