燃料电池DC/DC变换器的温度试验箱控制器设计

2023-11-25陈星星王万通范子春阮观强

陈星星,王万通,范子春,阮观强,仝 光

(1.上海电机学院机械学院,上海 201306;2.上海迦锐自动化检测科技有限公司,上海 201802)

0 引言

随着新能源汽车的高速发展,越来越多的汽车电气零部件需要进行环境温度试验,验证其各项性能指标[1-2]。然而,目前市面上进行环境温度检测的试验箱大多数是标准试验箱,控制器基本采用PLC[3]。由于标准试验箱的普遍通用性和在功能需求上受模块化的PLC限制,在面对特定的如燃料电池电动汽车DC/DC变换器环境温度检测时,所需的高温、低温和升降温速率很难完全满足要求。且随着对PLC控制器功能需求的增加,其扩展模块导致整体控制器体积大,价格昂贵。

针对以上问题,结合燃料电池电动汽车DC/DC变换器温度检测要求,开发了一种应用于非标试验箱的单片机温度控制器。该控制器整体体积小、成本低、控制精度高,稳定性好。软件控制上采用分段PID,与传统固定PID对比发现,分段PID在温度控制上具有更好的鲁棒性,能够满足变换器温度试验的要求,具有一定的工程实用价值。

1 控制器硬件设计

1.1 硬件系统设计与原理

由于温度传感器实时采集箱内温度,需要控制器具有较强的运算能力,且考虑到需要大量I/O等因素,在满足要求的情况下选用STM32F207ZET6作为主控芯片。除了单片机最小系统外,相应外围硬件电路包括温度传感器采集电路、固态继电器和电子膨胀阀驱动电路、继电器输出和光电隔离数字输入电路、人机交互电路等。其硬件系统设计如图1所示。

图1 控制器硬件系统设计

温度控制主要原理:首先,控制工控机产生目标温度,通过RS232串口将目标温度发给单片机,然后将传感器获取的箱内实时模拟温度信号进行采集放大,送至单片机自带的模数转换器(ADC)中。转换为数字量的实际温度与目标温度进行比较,通过分段PID算法选择不同的PID参数。最后输出PWM波控制固态继电器或电子膨胀阀。其中温度稳定的关键电路包括温度采集、电子膨胀阀驱动和固态继电器驱动3部分。

1.2 温度采集电路设计

T/CAAMTB 14—2020《燃料电池电动汽车用DC/DC变换器》要求环境温度试验时试验箱温度宽度最低在-40~85 ℃范围内,试验箱选用的温度传感器测温范围为-80~200 ℃的三线制A级Pt100热电阻。Pt100温度与电阻关系近似线性变化,温度每改变1 ℃,电阻值约改变0.385 Ω。为了保证传感器的线电阻和接触电阻不影响实际电阻值,电路采用惠斯登电桥精确测量Pt100阻值变化[4]。温度采集电路如图2所示,R4、R5、R12和Pt100构成惠斯登电桥。U3C和U3D为电压跟随器,使电桥电压信号前后端相互不受输入输出阻抗的影响。U3A为差分放大电路,放大倍数为电阻R6与R7的比值。输出端经稳压二极管D1和采样保持电容C5后送入单片机自带的AD引脚。通过ADC得出此时电桥两端电压值,进而算出Pt100阻值,最后根据电阻与温度关系得出实际温度。

1.3 电子膨胀阀驱动电路设计

试验箱制冷系统通过压缩机压缩制冷剂形成制冷循环,而电子膨胀阀能自动调节制冷剂流量,确保制冷系统能够始终维持最佳运行工况,是实现制冷系统优化调节的关键部件[5-6]。由于电子膨胀阀的驱动部件是脉冲步进电机,故驱动模块采用专为其而设计的L6206PD芯片。该芯片可驱动四线双极性步进电机,根据其输入端脉冲的个数及频率控制电子膨胀阀旋转的角度及速度。从图3中可以看出,芯片4个输入端IA1、IA2、IB1、IB2与单片机PWM输出端口间通过TLP521-4进行电气隔离,且芯片使能输入端受单片机EN-A引脚高低电平控制。输出端A+、A-、B+、B-根据2组输入端高低电平的不同控制步进电机定子磁场方向,进而达到指定旋转步距角,实现对电子膨胀阀的精确控制。

图3 电子膨胀阀驱动电路

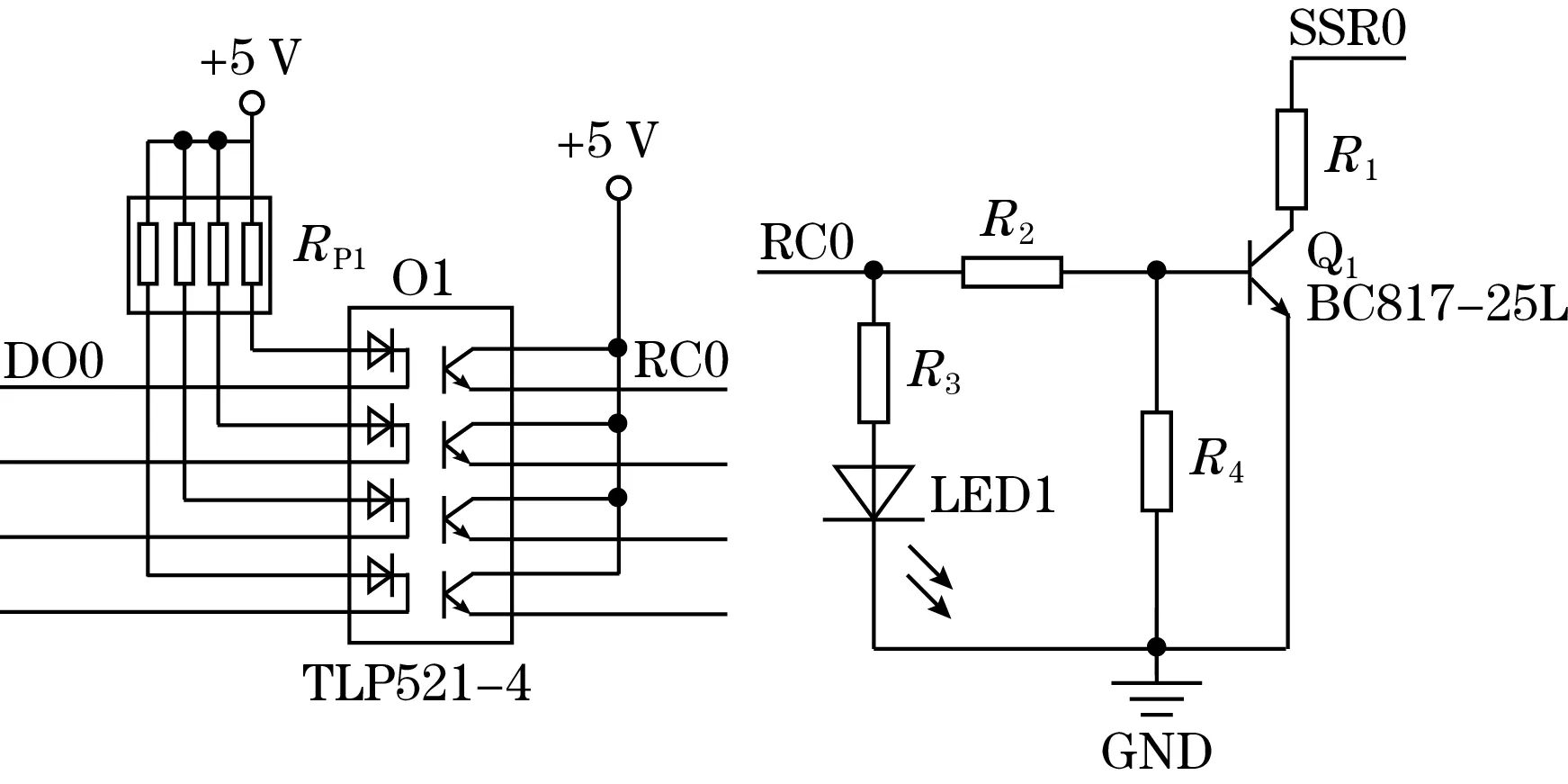

1.4 固态继电器驱动电路设计

试验箱主要采用加热丝作为热源,通过固态继电器控制加热丝上流过电流的时间,从而控制试验箱内的热量。驱动电路采用光耦加三极管,其电路如图4所示。当单片机输出DO0为低电平时,光耦输出RC0为高电平接入三极管基级,驱动Q1导通,使固态继电器导通,加热丝回路接通电源。当单片机输出DO0为高电平时,三极管Q1断开,使固态继电器关断,加热丝回路断开电源。

图4 固态继电器驱动电路

2 温度控制算法设计

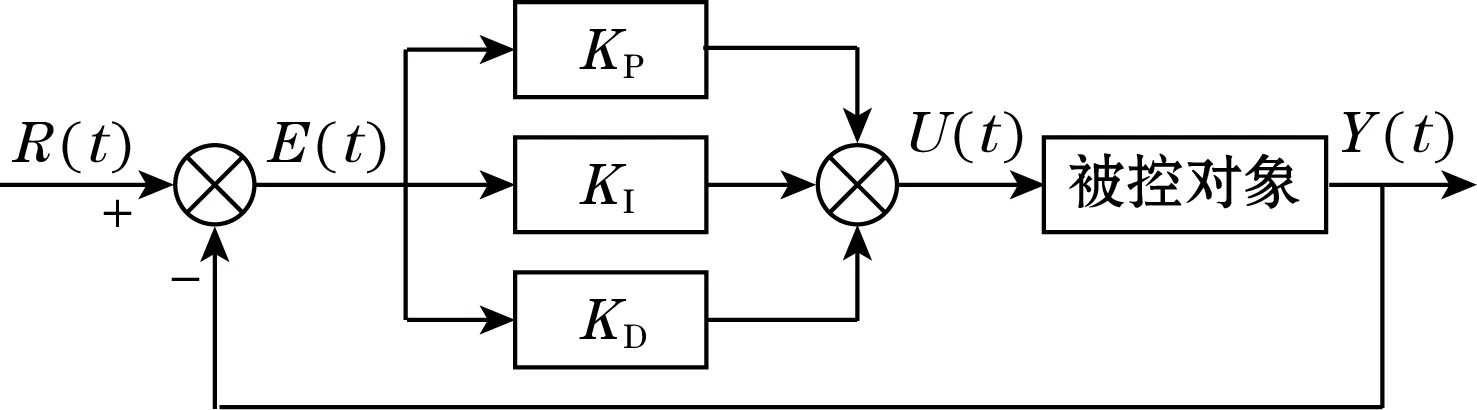

PID控制是温度控制器应用最广泛的方法之一,具有结构简单、易于实现的特点。应用于线性时不变控制系统时能够表现出良好的控制性能[7]。PID控制结构如图5所示。

图5 PID控制结构原理图

PID控制器以实际输入和输出的误差作为输入量,其输入与输出的关系见式(1):

(1)

式中:U(t)为控制器的输出值;E(t)为设定的目标值和实际输出值间的误差;KP、KI、KD分别表示为比例、积分、微分系数。

实际的试验箱温度系统具有时变性和非线性等特点,如果将传统PID控制算法应用于温度控制器中,在温度稳定和抗干扰上将很难满足试验要求。传统PID控制器的参数大多数为定值,无法实现参数自整定。对已经确定的控制参数,当控制系统随着时间变化和扰动后,控制性能可能会发生改变,无法维持原先设定的控制效果,最终使系统自适应能力降低。为了增强控制器的自适应性能力,采用能够实现参数自整定的分段PID算法,其结构如图6所示。

图6 分段PID结构原理图

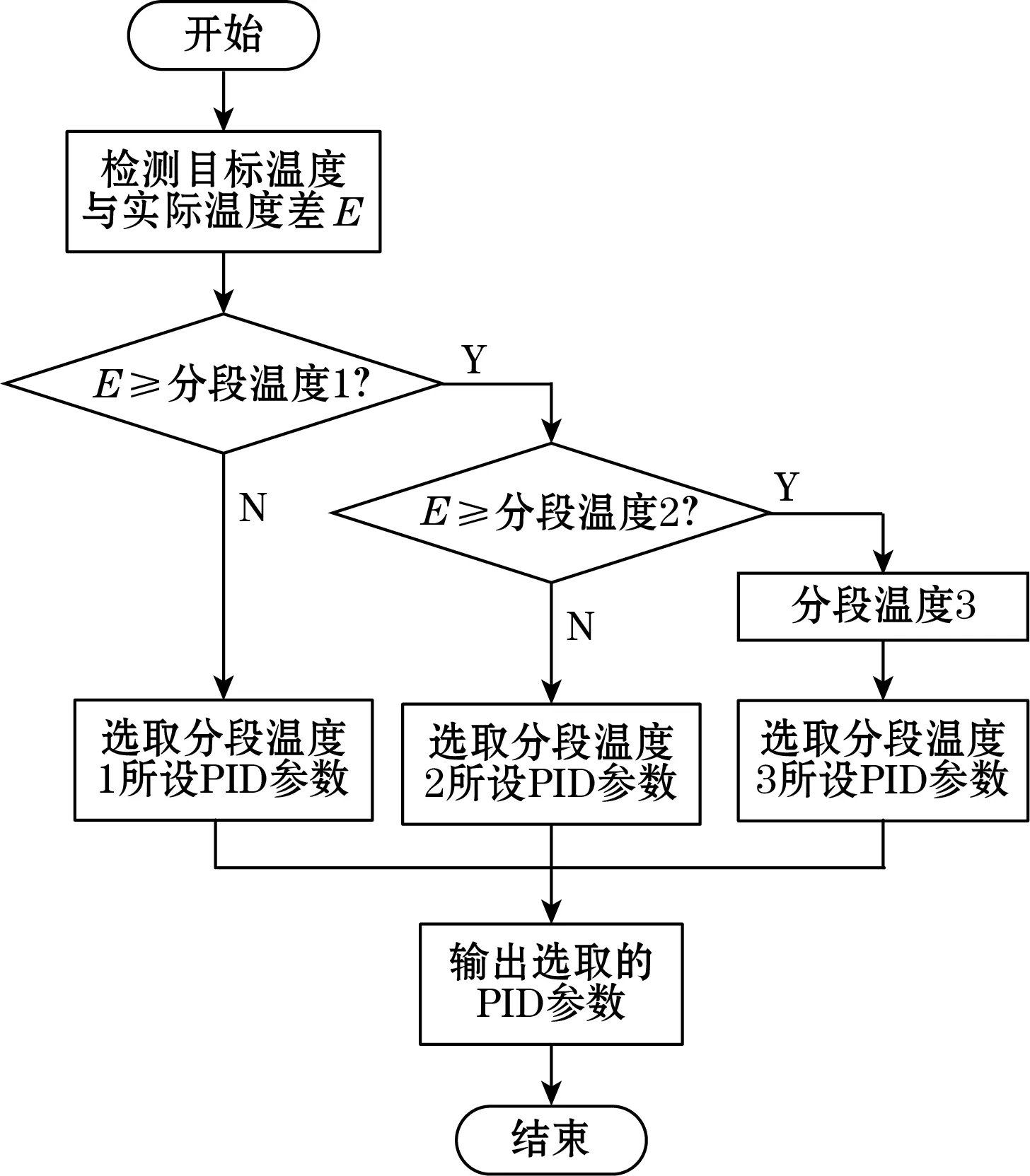

首先根据E(t)的大小,在分段库中找到其对应的分段区间,然后读取此区间所设定的PID参数,最终输出给PID控制器,整体实现了温度分段PID控制。分段PID核心是分段区间的选取,分段区间划分是为了在不同温度误差范围内改变控制参数,让系统具有较快响应速度的同时还保持较小的超调量和稳态误差,使系统具有自适应性。分段PID参数选取流程图如图7所示。首先算出目标温度与实际温度差,将分段温度设定为由小到大,然后将温度差与所设定的最小分段温度比较,若小于当前分段温度,则读取相应PID参数,反之进入下一个分段温度。若温度差过大,大于当前所有分段温度,则执行最大分段温度所对应的PID参数[8]。

图7 分段PID参数选取流程图

各个分段区间中的PID参数整定采用试凑法,参数整定实行先比例后积分再微分的步骤:

(1)首先整定比例部分,将比例系数KP由小变大,通过显示器观察温度响应曲线,直到响应曲线有较快的上升速度、较小的超调量和稳态误差;

(2)纯比例调节系统稳态误差一般不能满足要求,此时加入积分调节。首先将积分系数KI设为较大值,同时对第1步整定得到的比例系数KP适当减小,然后慢慢减小积分系数,直到稳态误差在可接受的范围内。

(3)若响应曲线整体动态性能较差,如超调量可能过大,不能满足试验要求,此时加入微分系数KD。整定时将KD由0逐渐变大,并相应的改变KP和KI,多次试凑,直到满足试验需求。

(4)由于系统响应性能指标间的相互关系,当变化其中某一个PID参数,不同性能指标会发生变化。因此根据系统响应性能趋势划分合适的分段区间,在不同区间根据上述3个步骤设置最优PID参数,最终实现分段PID参数自整定。

3 仿真分析

为验证固定PID和分段PID在温度试验箱上的控制效果,利用Simulink仿真软件对2种控制算法进行仿真测试。由于高低温试验箱输出对输入响应的变化规律和一阶滞后系统阶跃响应曲线相似,所以试验箱传递函数模型G(s)可以等效为

(2)

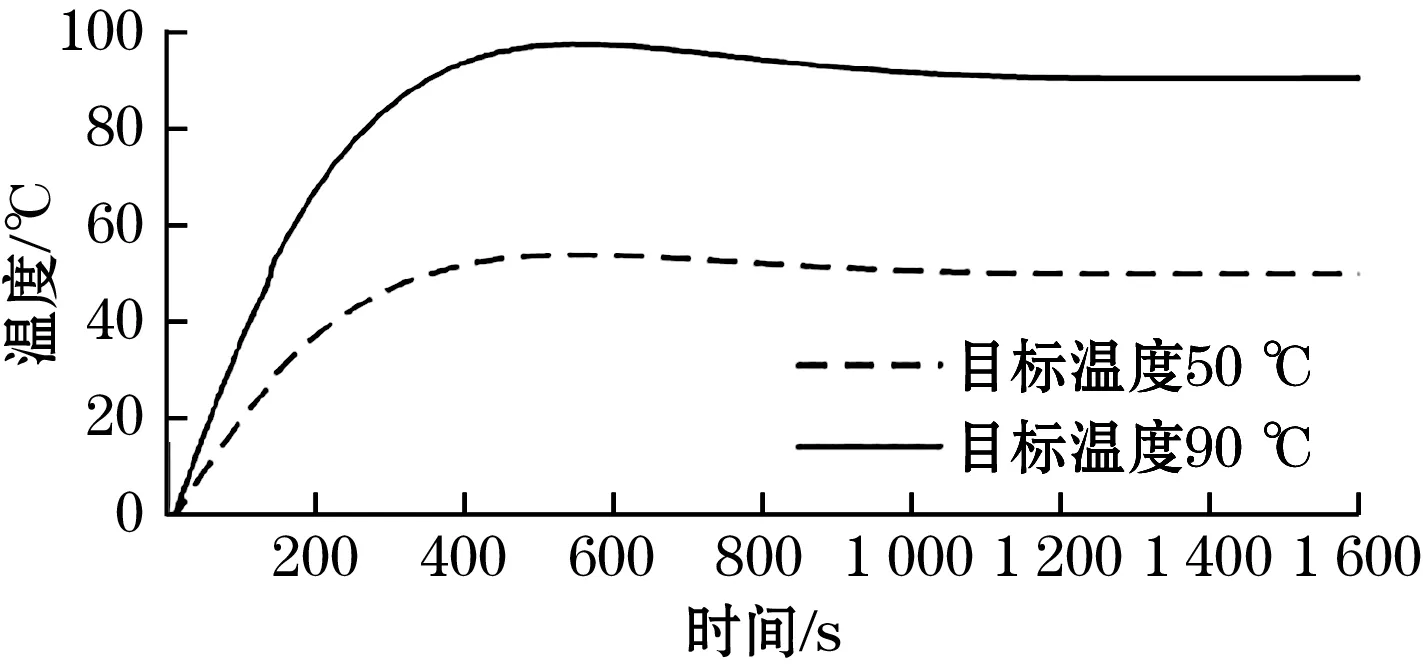

将固定PID算法应用于式(2)系统,仿真如图8所示。初始温度都为0 ℃,当目标温度设定值为50 ℃时,上升时间为350 s,峰值温度为53.5 ℃,超调量为7%;当目标温度设定值为90 ℃时,上升时间为370 s,峰值为96.8 ℃,超调量为7.6%。由此可见,上升时间和超调量的值会随着设定目标温度值的增大而增大。仿真测试证实了固定PID随试验箱温度工况的改变,其控制精度和稳定性都会下降。

图8 固定PID目标温度变化仿真

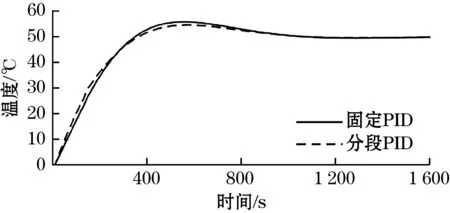

分段PID和固定PID 2种算法应用于试验箱温度控制的仿真对比如图9所示。目标温度设定值为50 ℃时,由于一开始实际温度与目标温度过大,分段取得较大的KP,与固定PID相比,上升时间略快。随着温度的上升,固定PID峰值温度为56 ℃,而分段PID峰值温度为54 ℃,超调量减少4%。由此可见,通过分段PID控制试验箱能明显减少温度上升时间、峰值时间以及超调量。

图9 分段PID和固定PID仿真

4 试验平台与结果分析

4.1 试验平台

测试选用的燃料电池电动汽车DC/DC变换器实物如图10所示。温度试验箱控制器实物如图11所示。

图10 燃料电池DC/DC变换器

图11 温度试验箱控制器

将控制器装于所适配的非标温度试验箱平台,其主要参数与型号如表1所示。

表1 试验箱主要参数

该试验箱的容积为252 L,箱体背后配电盘由控制器、工控机、温控表和各种保护开关等模块构成。试验箱加热采用加热丝,制冷采用覆叠式制冷系统。加热升温主要依靠循环风扇所产生的空气对流,带走通电加热丝产生的热量,进入箱内,实现箱内升温。制冷降温主要通过活塞压缩机、蒸发器、电子膨胀阀和冷凝器组成的制冷循环。由于DC/DC变换器试验温度为-40 ℃,单级制冷很难达到,所以采用覆叠式制冷系统使箱内温度达到-40 ℃[9]。其中高温部分制冷剂采用R404A,低温部分制冷剂采用R23。

4.2 试验结果与分析

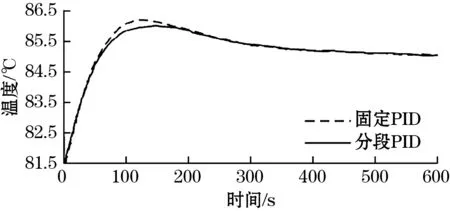

通过工控机将完整的控制代码写入控制器中,在显示器及温控表上查看温度传感器信号是否采集正常,实现控制器软硬件联合调试。最后将变换器放入试验箱中,图12为分段PID和固定PID控制器在全功率加热下对比试验。软件设计的加热分段区间最高为3 ℃且只有KD随分段变化。当试验箱从常温开始加热,目标温度为变换器高温试验85 ℃,在82 ℃之前2种算法温度上升基本相同。随着温度越来越接近目标温度,固定PID峰值温度为86.3 ℃,而分段PID的峰值温度为86 ℃。因KD的分段改变,可以看出在超调量上分段PID优于固定PID。温度维持稳定后,温度波动≤±0.1 ℃。

图12 分段PID和固定PID对比试验

按照GB/T 2423.1—2008的规定,在进行变换器高低温试验时,要求试验箱以接近1 ℃/min斜率升温和降温,图13为分段PID控制器下变换器斜率升温试验曲线。由图13(a)可知,从13 ℃开始升温,到85 ℃用时接近4 600 s,升温速率近似满足1 ℃/min。图13(b)是截取图13(a)中快达到目标温度时的局部放大图,与图12对比发现,斜率升温模式下峰值温度只有85.24 ℃,这是因为1 ℃/min升温速率使加热丝平均占空比在30%左右,而全功率运行下加热丝接近目标温度时占空比才开始逐渐下降,导致超调量较大。最终稳态温度波动和全功率运行一样≤±0.1 ℃,达到高温试验2 ℃以内要求。图14为分段PID控制器下变换器斜率降温曲线,从11.43 ℃开始降温,到-40 ℃用时接近3 060 s,降温速率满足1 ℃/min,且最终稳态温度波动也≤±0.1 ℃,同理满足低温试验要求。

(a)斜率升温全过程

图14 斜率降温试验

5 结束语

本文基于单片机设计了一种应用于燃料电池电动汽车DC/DC变换器环境试验的温度控制器。该控制器装配于非标温度试验箱,能够对固态继电器和电子膨胀阀进行开度控制。控制算法上将分段PID与固定PID进行对比,选用了鲁棒性更好的分段PID算法。控制器整体体积小、成本低、控制精度高,解决了标准试验箱上PLC控制器价格高、体积大、在变换器检测上受模块化功能限制等问题。实验表明,控制器能够满足燃料电池电动汽车DC/DC变换器环境温度检测要求,具有一定的工程实用价值。