滑油流量中断试验方案与风险控制

2023-11-24桑则林孙丹徐志峰闫卫青柳国印高鹏

桑则林,孙丹,徐志峰,闫卫青,柳国印,高鹏

(1. 中国航发沈阳发动机研究所 第十六研究室,沈阳 110015;2. 沈阳航空航天大学 航空发动机学院,沈阳 110136)

现代战斗机高机动性和敏捷性的工作特点对发动机齿轮、轴承、密封件的可靠性及滑油系统热负荷管理能力提出了更高的要求。轴承对转子的稳定支撑、机械系统持续稳定的功率输出是保障飞行安全的重要前提[1]。机动飞行中的特定姿态会经历瞬时的零、负过载,滑油的供、回油口位置发生变化会使发动机产生短时供油中断现象,发动机具备的短时滑油流量中断而不产生有害影响的能力是开展验证试飞的重要前提条件。

依据GJB 241A-2010中发动机滑油流量中断试验的相关规定,制定小涵道比各型号发动机的滑油流量中断试验方案,其中包括瞬时中断时间、发动机状态、恢复供油后的工作时间等;大涵道比发动机飞行中没有剧烈的瞬态动作及姿态变换,发动机试飞时以最大连续状态运转,因此考核条件与规定的有所不同[2-3]。考核试验前通过开展滑油系统与轴承腔的热分析计算[4],进而掌握轴承的摩擦生热和热传导状况,可以评估中断供油时轴承的允许极限温升及允许中断供油时轴承安全工作的极限时间[5-7];试验中通过监视滑油系统实际测得的温度、压力和碎屑等[8]情况来判断滑油系统以及转子系统、轴承的工作状态,有助于及时、迅速地检测出转子轴承故障,避免滑油系统发生严重的故障[9-10]。试验完成后,润滑系统的检查情况是支撑试验结果评定的重要依据。试飞中在爬升改平或盘旋改平等特技动作下出现的滑油系统异常及地面滑油中断考核试验中产生的典型故障是滑油系统优化改进的方向,同时也是滑油中断试验方案和风险控制方案制定的重要参考依据。如果发动机试飞验证过程中出现过滑油压差异常、滑油液位异常下降等故障,需要结合具体的飞行工况下滑油系统工作环境开展机理性分析,查明故障原因并采取有效措施以保证飞行安全[11-13]。涡轴发动机滑油中断试验中出现过振动示值急速上升导致试验失败的情况,是因为轴承螺旋挡圈槽超差,导致发动机振动量超过稳态限制值[14]。各类故障的分析总结对提高航空发动机轴承故障监测、诊断能力,及时发现和避免故障的发生具有重要的现实意义[15]。

本文主要研究运输机与战斗机在模拟发动机瞬时滑油中断的工作环境中试验方案的差异,结合滑油中断试验中出现的典型故障,分析滑油中断试验可能发生的异常情况,制定重点关注参数方案,提出不同阶段的特定处理方式,有效地控制风险并确保试验一次成功。

1 滑油流量中断设备

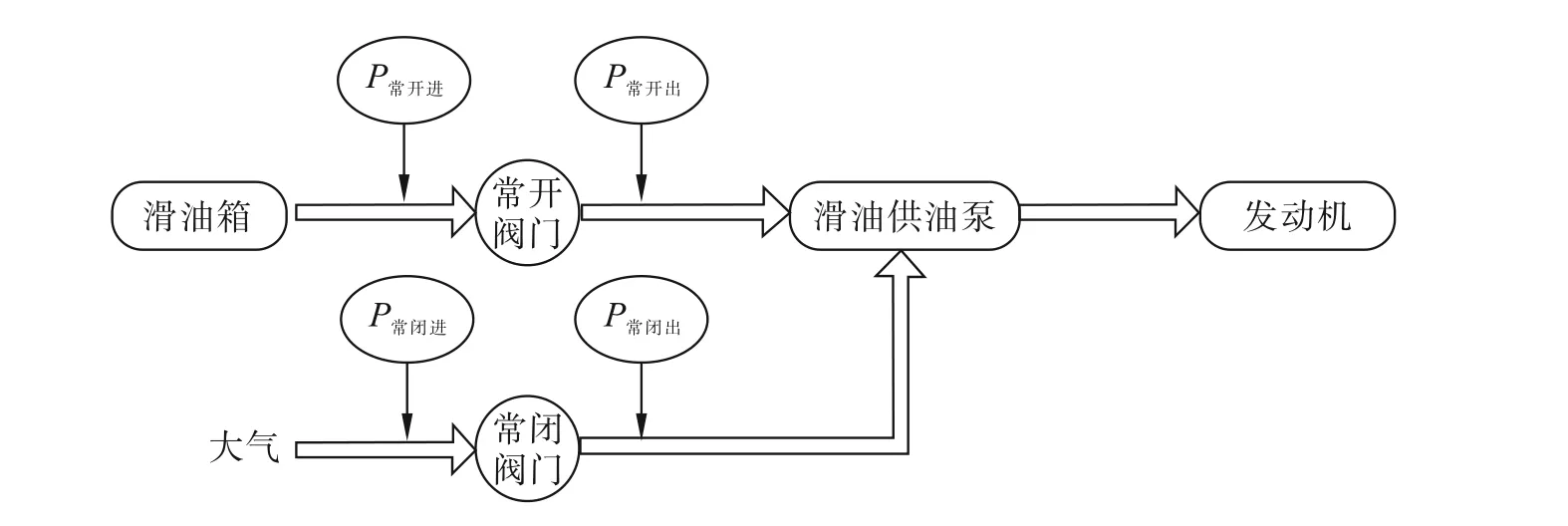

滑油流量中断设备能够实现不向滑油泵进口供油,仅向滑油泵进口供气的断油使用工况。滑油流量中断设备由常开阀门、常闭阀门、改装管路(包括硬管与金属软管)、安装托板、空气滤网、测试传感器、电气信号反馈装置等组成。其中,常开阀门与常闭阀门通过电气控制实现开关的切换。润滑系统正常工作时,常开阀门打开,常闭阀门关闭,滑油经滑油箱、金属软管、常开电磁阀、金属硬管流入供油泵;模拟滑油中断试验时,常开阀门关闭,常闭阀门打开,滑油箱停止供给滑油,大气经过滤网、常闭电磁阀、金属硬管进入供油泵。

为保障滑油中断试验的安全性与可靠性,试验过程中使用台架摄像头视频监控滑油中断设备与管路的外观状态,确保设备工作正常及管路无异常漏油。同时在常开阀门、常闭阀门的进出口分别布置压力传感器,监控阀门是否开启、闭合到位,如图1所示。

图1 滑油流量中断设备布局简图

2 试验方案对比

2.1 调试方案对比

大涵道比发动机以电磁阀滑油中断开关从“中断”档至拨回“原位”档恢复供油的工作区间作为滑油中断的考核时间,因此发动机进行滑油中断试验前,调试工作主要为检查发动机的性能、功能、整机振动以及脉动情况。滑油中断试验前可根据情况进行滑油流量中断功能检查试车,验证中断设备的功能及实际操作的可靠性。大涵道比发动机根据适航要求开展滑油流量中断20 s的考核试验,随着轴承设计水平的不断提高,逐步开展中断30 s的考核验证试验。

小涵道比发动机以供油压差(Pm)作为中断时间的判定标准,当断油后压差低于设定值时,各供油喷嘴无法进行正常喷油工作,轴承及其他润滑部件基本无法得到润滑,视为处于断油状态。滑油流量中断考核试车前除常规调试及确定滑油供油电磁阀的工作可靠性外,需开展滑油中断调试试车,其目的是为了确定正式考核试验中操作人员控制电磁阀的中断时间,掌握电磁阀控制下的滑油中断时间与以滑油压差为判定标准之间的偏差,确保以供油压差作为判定标准的实际中断时间不低于30 s的要求。中间状态滑油中断过程中,断/供油响应偏差计算公式如式(1)所示

式中:t1为滑油中断开关拨到“中断”档时刻;t2为Pm降到设定压差时刻;t3为滑油中断开关拨到“原位”档时刻;t4为Pm升至设定压差时刻;Δt为断/供油系统响应总偏差。

确定滑油中断正式考核试验中电磁阀断开时间(t3-t1)=(30-Δt)+2,其中设定公差为2 s,确保试验一次成功。大涵道比发动机采用电磁阀断开区间作为中断试验的考核时间,可以减少前期调试试验的开车次数和轴承断油状态下的工作时间,有效降低试验风险。小涵道比发动机以供油压差作为中断时间的判定标准,能够更直接地反映润滑系统实际断油工作时间。经多台发动机联合设备开展调试验证,断/供油响应偏差一般在±0.5 s以内。因此不同发动机对于中断考核时间的判据虽有所不同,但在增加设定的公差内,两种计算中断运行时间均满足滑油流量中断考核试验的要求。

2.2 考核试验方案对比

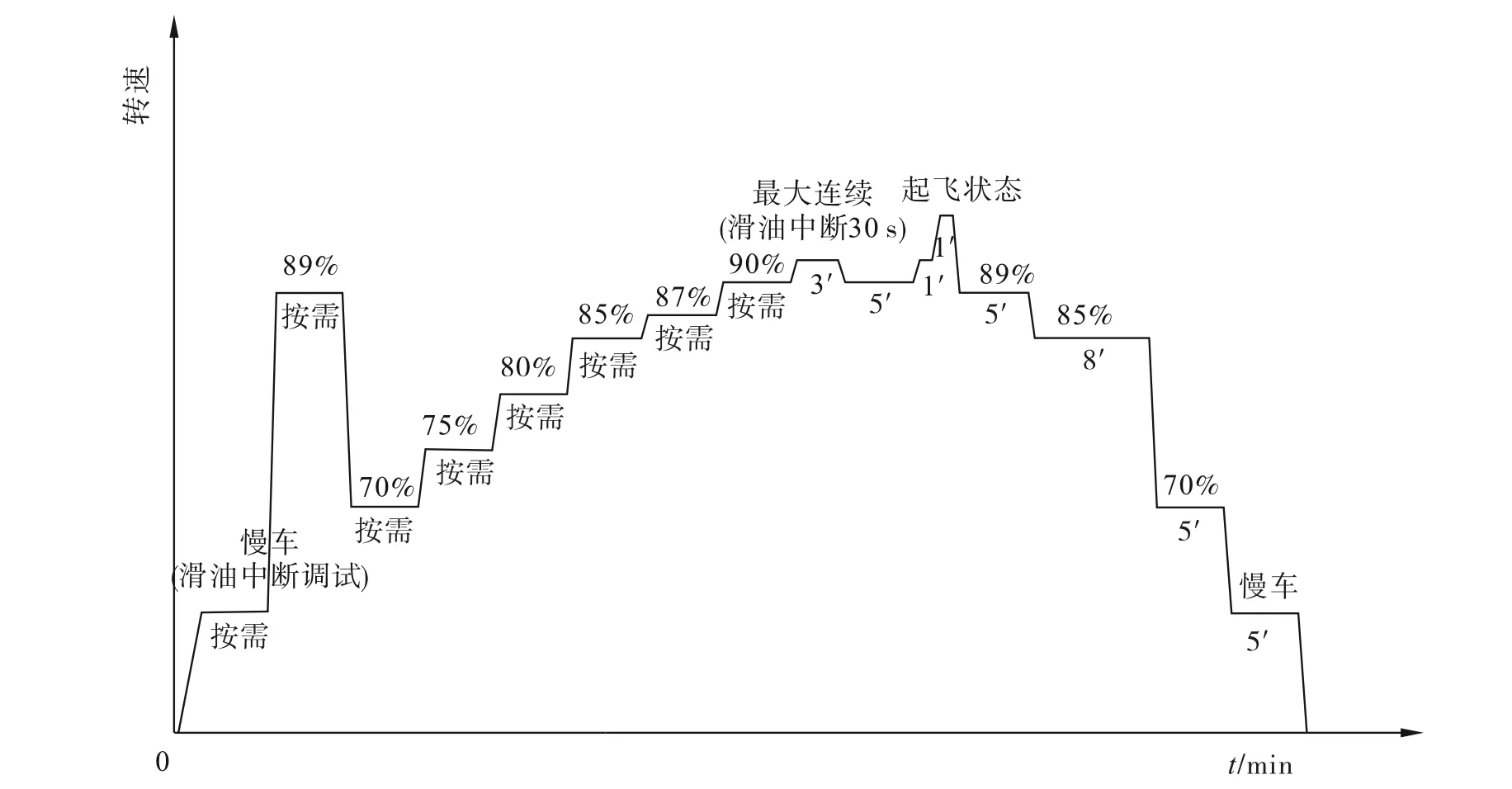

滑油流量中断考核试验状态点一般选择在发动机负荷最大、轴承整体发热量偏高的转速下开展,以达到考核发动机润滑和传动系统工作稳定性的目的。大涵道比发动机最大载荷状态是地面起飞状态,实际使用中最大连续状态为飞机执行任务中最为严苛的状态,因此考核状态点选取在最大连续状态。试验方案如图2所示。发动机进入稳定状态运转后,先在慢车状态下进行滑油中断设备调试,经暖机进入最大连续状态下运转2 min后,以滑油电磁阀拨到“中断”档开始计数,30 s 后恢复供油,之后发动机继续工作30 min。试验完成后,对发动机主轴承进行分解检查,轴承未出现疲劳剥落、断裂等失效和异常磨损,即视为发动机通过滑油中断试车考核。

图2 大涵道比发动机滑油流量中断试验程序

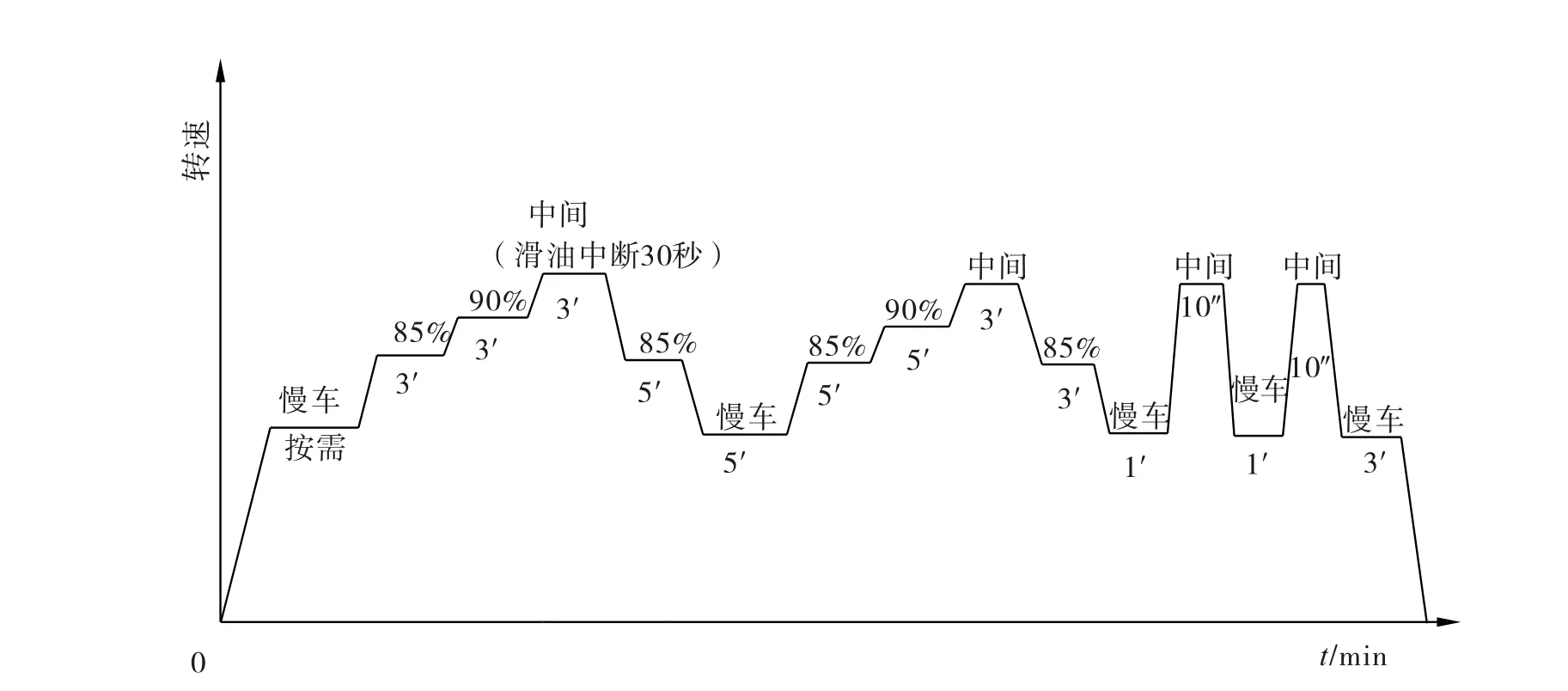

小涵道比发动机滑油流量中断试验状态点选定为中间推力状态,该状态为设计状态最大转速且发动机轴向载荷最高,对发动机考核最为苛刻,能够充分验证系统的工作稳定性。试验方案如图3所示。发动机启动至慢车状态后检查管路密封性及各系统的运转情况,经充分暖机后在中间状态2 min内检查并确认发动机各系统工作情况,具备条件时开展(30-Δt)+2滑油中断后恢复供油,之后按照设定的程序累积工作大于30 min,其中涵盖中间推力状态,用以验证完成滑油流量中断试验后发动机是否具备正常工作的能力。试验完成后,着重检查润滑系统滑油进行冷却和润滑的部位(轴承、中央传动、附件机匣等),如未发生异常磨损的情况,即视为发动机通过滑油中断试车考核。

图3 小涵道比发动机滑油流量中断试验程序

3 滑油流量中断试验风险控制

3.1 典型故障分析

3.1.1 滑油中断后未恢复供油故障

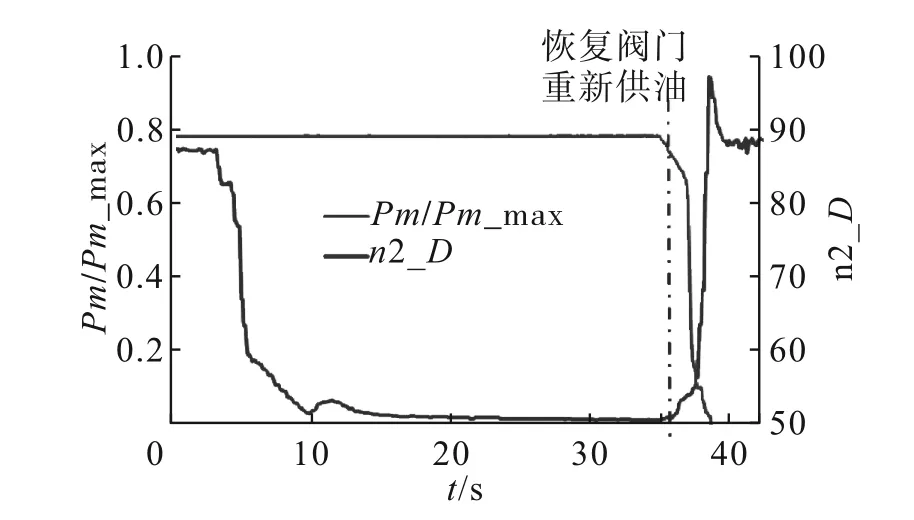

某次开展滑油中断专项试车时,出现过滑油中断后未恢复供油故障,滑油系统试车曲线如图4所示。故障现象如下:发动机进入预定状态稳定工作后接通控制阀门,切断滑油供给;在滑油压力下降至最低点停留30 s后恢复阀门重新供油,此时滑油供油压力无上升迹象;继续工作9 s后高压转速开始下降,发动机发生喘振,分解检查发现某支点主轴承严重变形损坏,发动机部分流道件有损伤,其中高压压气机转子叶片叶尖磨损较严重。

图4 滑油中断未恢复供油故障参数曲线

排查造成滑油未恢复供应情况的主要原因为设备故障,经确认为控制故障引起滑油中断后无法恢复供油。断油时间过长导致支点主轴承润滑失效,轴承温度剧烈升高造成主轴承损坏,发动机转静子与机匣发生碰磨,高低压转子转速不匹配,引起发动机喘振。

针对本次故障模式,采取如下解决措施:

(1)简化阀门控制环节:为避免软件造成的控制异常,采用硬线连接直接控制常开、常闭阀门上的电磁阀;

(2)阀门状态反馈:增加控制阀门的反馈信息显示,以便在试车过程中掌握阀门状态;

(3)细化预案:制定详细的应急预案及处置措施,在试验前明确参试人员的岗位职责并进行培训。

3.1.2 滑油中断试验喘振故障

某次进行滑油中断摸底试车时,发生过发动机喘振故障,试车过程曲线如图5所示,故障现象如下:发动机达到预定状态稳定后开始滑油中断,30 s后恢复滑油供给,滑油压力恢复迅速,在滑油压力恢复过程中发动机发生喘振且喷口有火焰喷出,发动机紧急停车。分解检查发现某支点主轴承严重损坏,部分流道件有损伤,其中高压压气机转子叶片叶尖磨损较严重。

图5 滑油中断试验喘振故障参数曲线

通过图5的参数曲线可以看出,在滑油中断期间的最后阶段,滑油供油还未恢复时,高压转速已经开始下降,表明此时支点轴承已经损坏。对故障轴承检查和质量复查的结果表明,该轴承故障模式首先为滑油流量中断导致钢球与滚道之间缺少润滑油膜,金属直接接触后在短时间内产生高温,造成工作表面严重磨损、黏着损伤,从而发生机械故障引起高压转子转速下降;其次,轴承止推作用失效,使得高压压气机受轴向力作用发生轴向串动,导致转子叶片与机匣碰磨。

经排查及理论分析表明:主轴承在正常工作时,内、外圈的温度梯度一般不超过20 ℃。当断油工作时,内、外圈温度梯度会超出安全范围,轴承的径向游隙会减少到工作极限范围内,局部范围内产生三点接触造成钢球与套圈滚道接触区出现滑动磨损,温度急升,轴承游隙进一步减小,最终导致轴承卡滞磨损。轴承的游隙对轴承的断油耐受能力影响较大,装配过程中应结合具体工作环境调整轴承的游隙要求,同时通过对滑油液位、供油压力、供回油温度、屑末含量的监控,可以对轴承腔内出现的磨损提前报警,保证试验过程的安全。

3.2 滑油流量中断试验风险控制

滑油中断试验应重点监控的参数包括断油时的各支点振动、发动机脉动、轴承壁温、滑油滤芯堵塞信号,恢复供油后的供油压力、各轴承腔回油温度及停车后的光谱结果、分解检查结果等。正式考核试验程序包括滑油中断前暖机过程、滑油中断过程中及滑油中断恢复供油后等3个阶段,需根据特定场景开展相应的风险分析及制定应急控制措施。

3.2.1 滑油中断前暖机过程风险控制

(1) 若滑油滤堵塞报警,应降转至慢车,停车后检查并清洗滑油滤,接取各腔滑油进行光谱分析;

(2) 若滑油供油压力急剧下降,应降转至慢车,若慢车状态滑油系统压力在正常范围内,冷机停车,停车后检查发动机及滑油中断设备;

(3) 监测到滑油系统漏油时,应降转至慢车,监控滑油系统压力是否正常、检查漏油情况是否缓解,视情况停车。

3.2.2 滑油中断过程中风险控制

(1) 切断供油10 s后,检查滑油压力下降情况,若滑油压力无明显下降,则应将滑油中断开关恢复至“原位”档,冷机停车后进行设备检查;

(2) 轴承壁温超过限制值时恢复滑油供油,同时油门杆下拉至慢车状态,若参数恢复正常则冷机停车,若参数持续异常则紧急停车;

(3) 发动机安全性监控指数超过限制值,应立即将滑油中断开关拨到“原位”档恢复滑油供给,降转至慢车状态,若滑油恢复供给正常、监控指数降低到规定范围内,冷机停车,否则应紧急停车;

(4) 发动机出现严重滑油泄漏,应立即将滑油中断开关拨到“原位”档恢复滑油供给,降转至慢车状态,若滑油恢复供给正常、漏油情况有缓解,冷机停车,否则应紧急停车;

(5) 发动机出现喘振时,应立即将滑油中断开关拨到“原位”档恢复滑油供给,同时降低发动机状态;

(6) 发动机或设备冒出异常烟雾或出现明火,应立即将滑油中断开关拨到“原位”档恢复滑油供给,同时紧急停车。

3.2.3 滑油中断恢复供油后风险控制

(1) 若开关拨到“原位”档恢复滑油供给后计时2 s,供油压差仍未达到规定值,立即降低发动机至慢车状态。慢车状态供油压差达到规定值,则冷机停车。若慢车状态停留10 s后,供油压差仍未达到规定值,则紧急停车;

(2) 滑油各腔回油温度短时超出限制值,10s内恢复正常可以继续进行试验,否则需要降转至慢车状态。若回油温度恢复正常则冷机停车,否则应紧急停车;

(3) 滑油中断恢复供给后若再次滑油供油压差急剧下降,应立即降低发动机至慢车状态。慢车状态停留10 s后若滑油供油仍没有恢复,紧急停车;

(4) 发动机安全性监控指数超过限制值,降低至慢车状态。若滑油恢复供给正常、监控参数降低到规定范围内,则冷机停车,否则应紧急停车;

(5) 发动机出现严重滑油泄漏,降低至慢车状态。若滑油恢复供给正常、漏油情况有缓解,则冷机停车,否则应紧急停车;

(6) 发动机出现喘振,应立即降低至慢车状态,如发动机未退喘,应紧急停车。

4 结论

(1) 不同涵道比涡扇发动机根据实际使用要求制定相应的考核试验方案,能够满足滑油流量中断考核需求,为各型号发动机开展滑油流量中断试验提供借鉴;

(2) 借鉴滑油中断试验中出现的未恢复供油和发动机喘振故障下的各系统工作模式,依据考核试验方案中3个阶段的特殊场景分别制定详细的处理预案,能够有效地控制试验风险,保证试验顺利完成。