隔板塔在催化重整的应用效果分析

2023-11-24黄小瑜王金华

黄小瑜,王金华

(洛阳瑞泽石化工程有限公司,河南洛阳 470000)

催化重整是石油炼制的重要过程之一,通过催化重整反应使石脑油转变为富含芳烃的重整生成油。重整生成油可以作为汽油调和组分,同时可得到苯、甲苯、二甲苯等重要的化工原料。催化重整装置规模大,重整生成油的分馏部分流程长,设备数量多,能耗在很大程度上影响重整产品的生产成本。

随着环保要求越来越高,国内外对汽油组分要求日渐苛刻,降低苯和芳烃含量已成大趋势。重整生成油作为调和油的应用有所减少,作为芳烃产品的应用逐步扩大。但近些年随着市场波动,重整装置产的汽油调和组分和芳烃产品效益也不稳定,及时调整产品线对炼油装置提高经济效益至关重要。

随着安全环保要求的全面升级,占地面积的局限严重影响和制约装置建设规模。因此,优化、简化重整生成油的分馏工艺流程,实现灵活操作对全装置节能意义重大。

1 隔板塔研究进展

随着化工技术发展,行业竞争加剧,具有节能优势的隔板精馏亦称为分壁精馏(DWC(Dividing Wall Column),Kaibel塔)技术,受到更多关注和应用。隔板塔精馏是一种完全热耦合的蒸馏塔,具有能耗低、投资少等优点[1-5]。

隔板塔即在普通精馏塔内设置一垂直隔板,使单塔实现两塔的功能,避免两塔流程中中间组分的返混,并提高热力学效率,大幅降低能耗。同时,采用隔板塔技术,可节省一个精馏塔及附属设备(包括冷凝器、再沸器、回流罐、回流泵等),减少设备投资,节约占地面积。

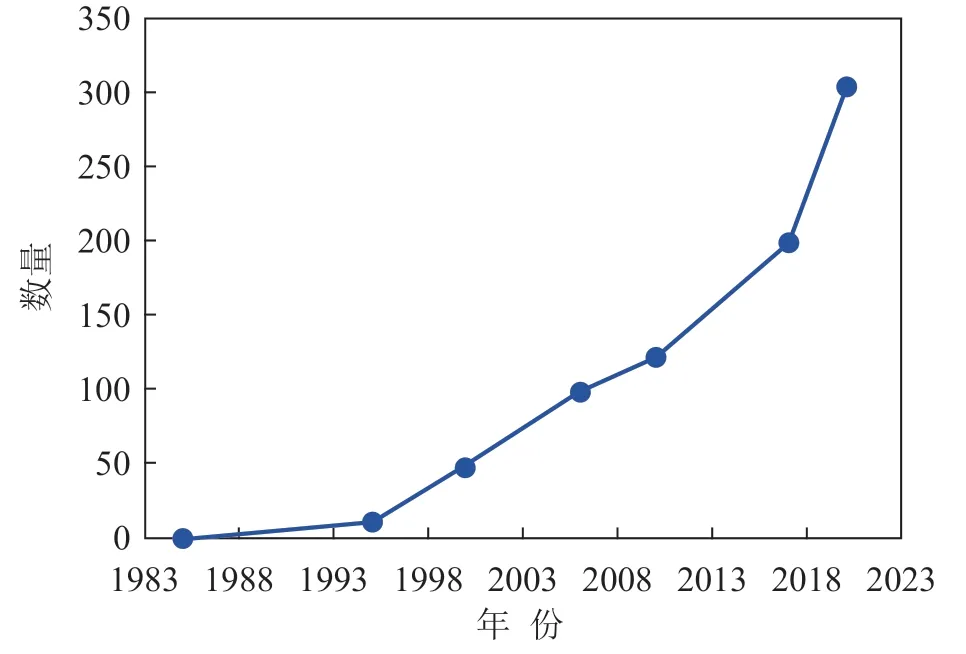

目前全世界大约有300座隔板塔在运行,大部分为填料塔。根据实践验证,对于多组分分离(一般为三组分),隔板精馏技术能够节能20%~30%,节省投资20%~30%。隔板精馏工艺技术主要由BASF,UOP,KBR,Bayer等少数国外公司掌握,装置应用绝大部分在国外。全球隔板精馏塔(DWC)应用数量统计见图1。

图1 全球隔板塔(DWC)数量统计

国内隔板精馏技术的研究起步比较晚,大多停留在理论研究阶段,工业实施规模小,分离精度低,经济效益不明显。目前为止,隔板塔在连续重整装置应用较多的是脱庚烷塔、二甲苯塔、苯—甲苯塔。

2 普通精馏与隔板塔精馏工艺对比

某炼厂100万吨/年连续重整装置采用隔板塔分馏工艺,该文将该工艺与普通精馏工艺进行了对比。

常规精馏方法可实现一塔分离两组分混合物,当混合物中含有两个以上组分时须使用多个精馏塔才能完成分离[6]。以三组分混合物分离为例,常规分离方法需两个精馏塔,中间组分在第一个精馏塔中存在再混合现象,降低能效;采用隔板塔精馏进行三组分分离只需一个塔,大幅降低占地面积和设备投资,能耗较两塔流程可节约30%左右。隔板塔是一种典型的化工强化设备,可实现轻组分A、中间组分B和重组分C三组分混合物的清晰分割,但对所分离物系的组成、相对挥发度、所分离物系纯度、塔操作压力及进料组成都有一定要求[2,7]。该装置分离的重整生成油满足隔板塔精馏对原料的要求。

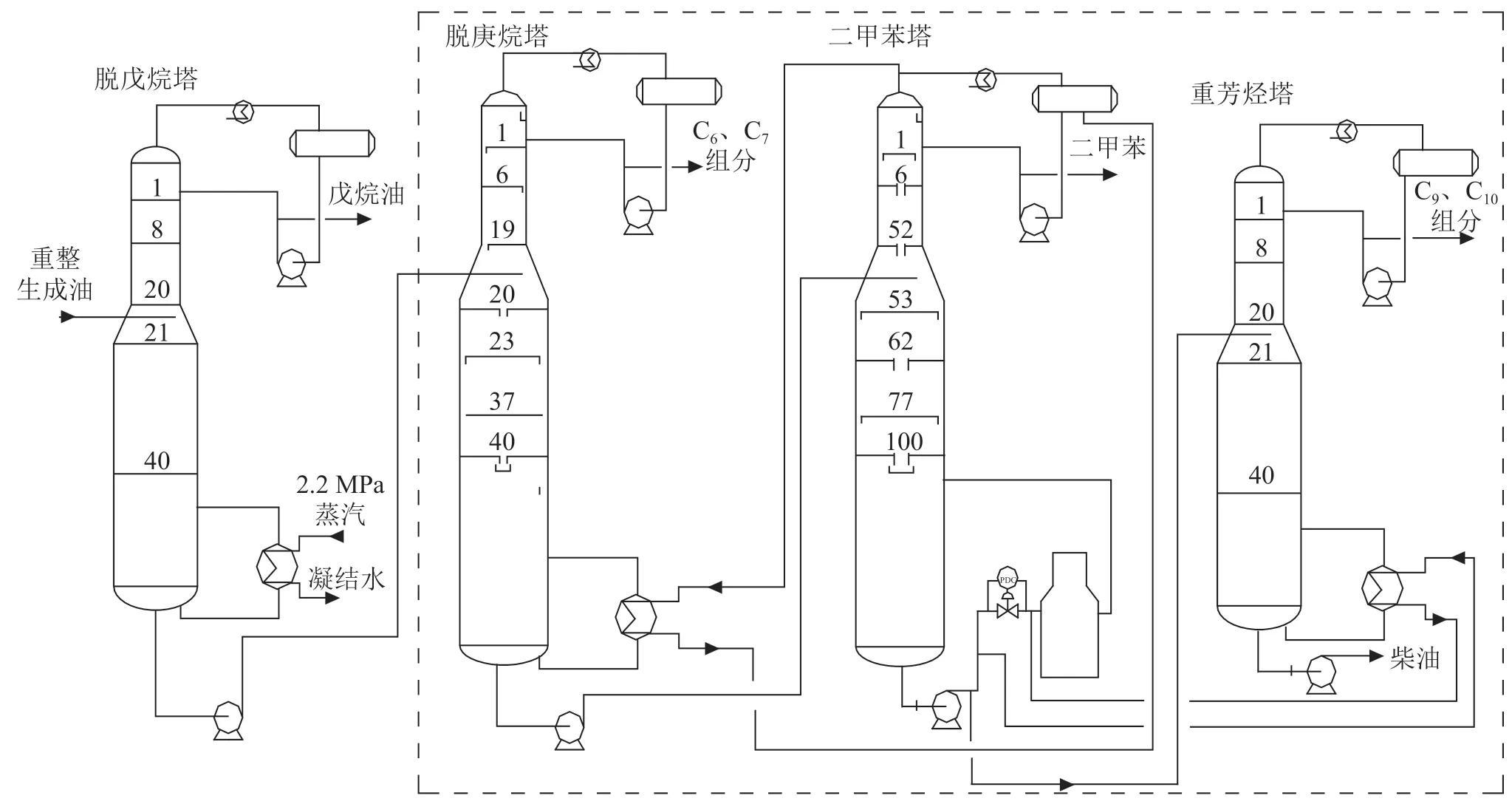

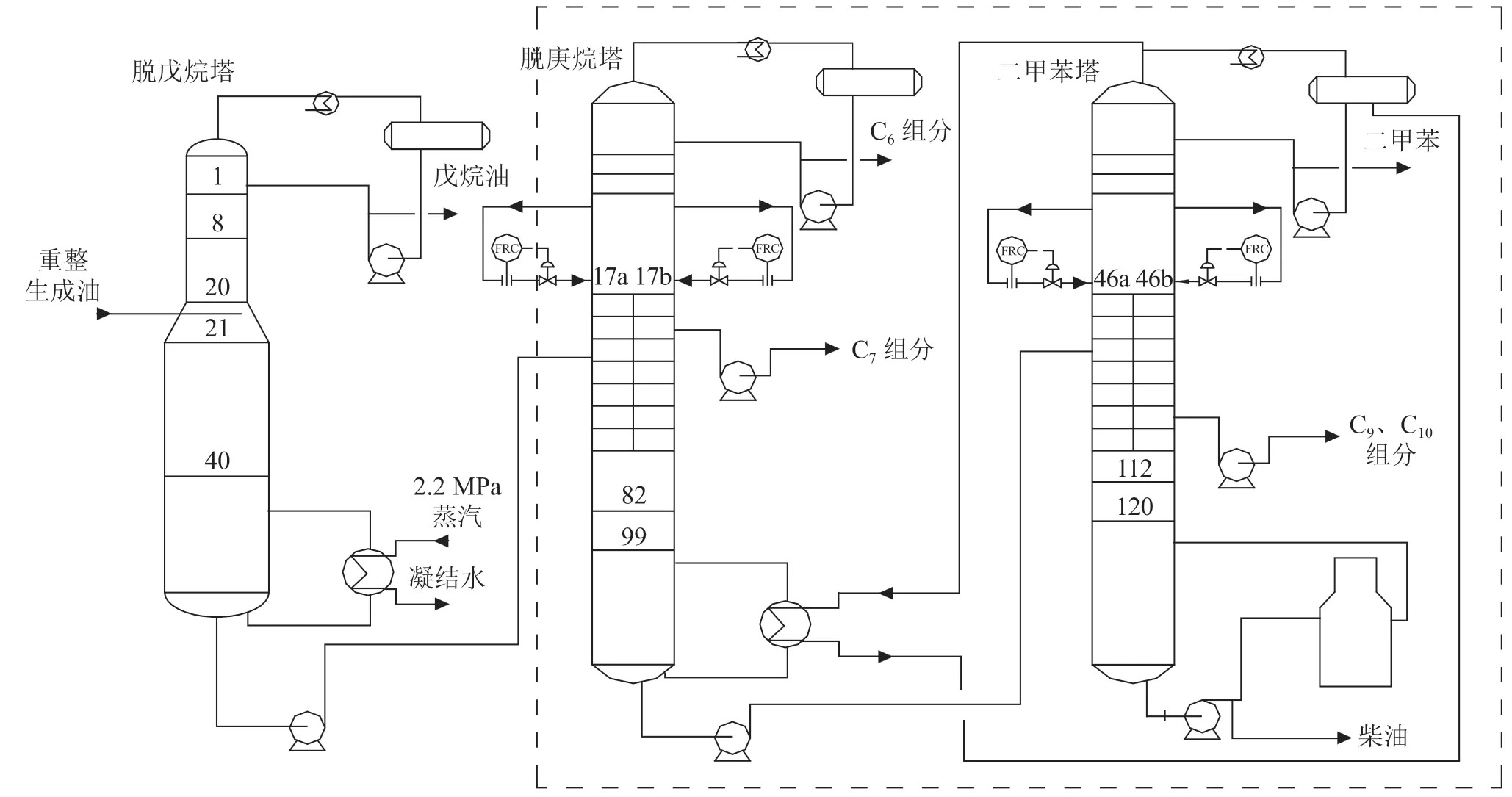

该装置选用的隔板塔精馏技术,目前在国内炼油装置中应用已超过50套。随着化工行业竞争加剧,对精馏能耗要求不断提高,隔板精馏技术随着设计手段日趋成熟,逐渐被市场和用户认可,已经取得了显著的经济效益。图2、3为普通精馏和隔板塔精馏流程对比。

超微粉碎技术对灵芝中三萜类成分溶出的影响…………………………………………………… 张福君等(5):599

图2 普通双塔精馏

图3 隔板塔单塔精馏

2.1 重整生成油普通精馏工艺

近些年,催化重整装置的原料石脑油普遍偏重,重整汽油颜色偏深,重组分含量较高。重整生成油需通过脱庚烷塔、二甲苯塔、重芳烃塔三塔得到C6和C7组分、混合二甲苯、C9和C10组分(汽油调和组分)和重芳烃。重整生成油的普通精馏工艺见图4虚线框部分。

图4 重整生成油普通精馏工艺流程

(1)重整生成油脱除C5组分后,C6及组分送至脱庚烷塔进料,脱庚烷塔塔顶出C6、C7组分,送至抽提单元进行芳烃和非芳烃的分离;脱庚烷塔底产品C8及组分送至二甲苯塔分离。脱庚烷塔和二甲苯采用热联合方式利用二甲苯塔提压操作,二甲苯塔塔顶气作为脱庚烷塔底重沸器的热源,采用该方式可节能15%。

(2)二甲苯塔(操作压力0.6 MPa)塔顶分馏出混合二甲苯产品送出装置,为了节能二甲苯塔顶回流罐采用热回流,二甲苯塔塔顶气为脱庚烷塔提供热源,塔底的C9及产品送至重芳烃塔分离,由于二甲苯塔底温度310~320 ℃,温度较高,采用加热炉为该塔提供热源。

(3)重芳烃塔采用常压操作,塔顶分离出C9、C10组分作为汽油调和组分送出装置,塔底的重组分送至柴油罐区调和,重芳烃塔底利用二甲苯塔塔底物流作为热源。

通过以三个精馏塔的分离才能得到C6C7组分、混合二甲苯、C9C10组分和重芳烃,流程长,能耗高,占地大,一次性投资高。

2.2 重整生成油隔板塔精馏工艺

为解决重整汽油干点高的问题、并在满足汽油中苯含量要求的同时降低装置能耗、优化工艺流程,脱庚烷塔和二甲苯塔选用隔板塔精馏工艺。两个隔板塔可实现普通精馏三个塔的精馏功能,大大降低装置一次性投资和操作费用。此外,还可实现灵活操作,满足多变的市场需求。重整生成油隔板塔精馏工艺流程见图5虚线框部分。

图5 重整生成油隔板塔分馏工艺流程

(1)重整生成油脱除C5组分后,C6及组分送至脱庚烷塔进料,塔顶分馏出C6组分送至抽提单元;塔侧线抽出的C7组分可根据市场需求进抽提单元实现芳烃和非芳烃的分离,也可直接作为汽油调和组分送出装置;塔底的C8及产品送至二甲苯塔进料。脱庚烷塔塔底采用二甲苯塔塔顶气作为热源,采用热联合方式可节能15%左右。

(2)二甲苯塔塔顶分馏出混合二甲苯产品送出装置,塔顶回流罐采用热回流;塔底侧线液相采出C9、C10组分冷却至40 ℃作为汽油调和组分送至罐区;塔底分馏出的重芳烃冷却至40 ℃送至柴油罐区。二甲苯塔塔底物流作为重芳烃塔重沸器热源。

采用两个隔板塔,可以实现三个普通精馏塔精馏功能,得到C6组分、C7组分、混合二甲苯、C9~C10汽油调和组分和重芳烃。流程简单,能耗低,占地少,一次性投资低。

3 两种分馏工艺能耗对比

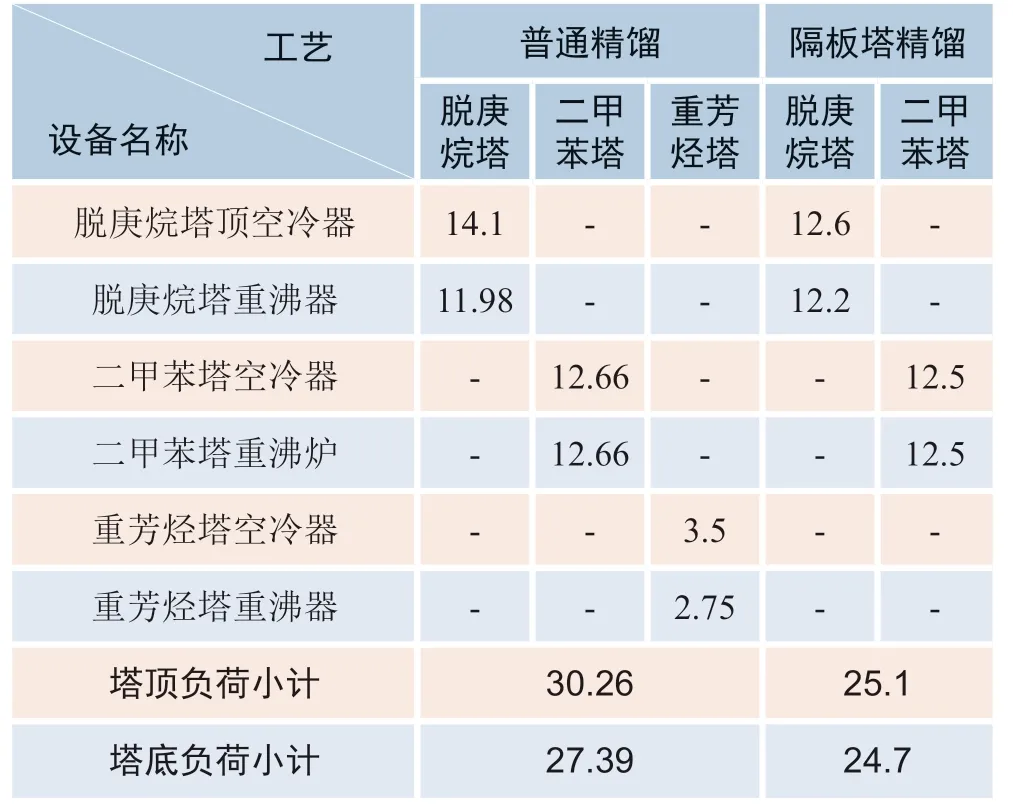

催化重整中的汽油组分C6~C11,采用普通精馏需三个塔,可得到C6~C7组分、C8组分、C9~C10组分和组分;但采用隔板塔精馏仅需两个塔即可达到分离目的,两种工艺负荷对照见表1。

表1 普通精馏与隔板塔精馏负荷对比 MW

由表1可知,采用普通精馏工艺塔顶总负荷为30.26 MW,塔底总负荷为27.39 MW。采用隔板塔精馏工艺塔顶总负荷为25.1 MW,塔底总负荷为24.7 MW。与普通精馏工艺相比,塔顶总负荷减小17.05%,塔底总负荷减小11.72%。

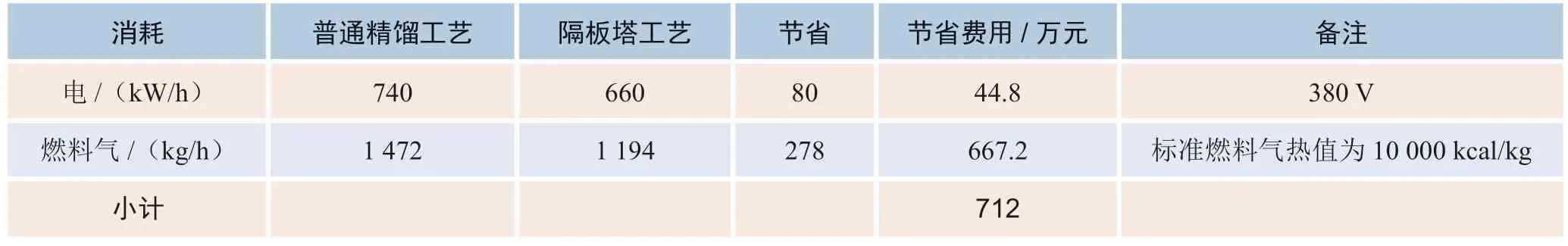

若将塔顶负荷折算成电耗,塔底负荷折算成燃料气消耗,相应能耗对比见表2。按照电费0.7元/度、燃料气价3 000元/吨,每年装置的运行费用可节省712万元。因此采用隔板塔工艺,可大大节约能耗,减少装置运行费用,降低产品生产成本,提高经济效益。

表2 普通精馏与隔板塔精馏能耗对比

4 两种分馏工艺投资

普通三塔分馏工艺与隔板塔精馏一次性投资对比。由表3可知,隔板塔工艺的单塔投资成本较普通精馏塔高,但一次投资总成本比普通精馏工艺低,可节省投资200万元,节省投资约11.4%。

表3 普通精馏与隔板塔精馏投资对比 万元

5 小结

一套100万/年连续重整装置,重整生成油分离规模为80万吨/年,分离组分,得到C6~C7、C8、C9~C10和组分,采用隔板塔精馏工艺比普通精馏工艺投资大约可减少11.4%,一年的运行费用可节省712万元,经济效益非常可观。重整生成油分馏采用隔板塔工艺明显优于普通精馏工艺,主要体现在以下几个方面:

(1)隔板塔技术可简化重整生成油的分馏流程,节省占地、减少投资;

(2)达到相同的分离效果,隔板塔工艺的能耗较普通精馏工艺低,塔顶总负荷减小17.05%,塔底总负荷减小11.72%,减少运行费用,降低生产成本,提高装置收益。

(3)脱庚烷塔采用隔板塔技术可灵活调节甲苯去芳烃产品和调和汽油比例,适应市场需求变化;

(4)二甲苯塔采用隔板塔技术液相侧采,在能耗最低的情况下解决了普通精馏工艺二甲苯塔塔底汽油调和油干点高、颜色深的问题。