烟叶自动化分片梳理系统的设计

2023-11-24王小飞范明登刘抗抗齐海涛王超超杨江涛

王小飞,范明登,刘抗抗,齐海涛,王超超,杨江涛

1.秦皇岛烟草机械有限责任公司,河北省秦皇岛市经济技术开发区龙海道67 号 0663182.福建省龙岩金叶复烤有限责任公司,福建省龙岩市永定区福三北路305-1 号 3641023.上海烟草机械有限责任公司中烟机械技术中心,上海市浦东新区金海路1000 号10 幢 2012064.福建中烟工业有限责任公司技术中心,福建省厦门市集美区滨水路298 号 361021

打叶复烤过程中烟叶来料存在等级纯度不均匀等情况,为满足卷烟工业企业的配方要求,需要对烟叶原料进行分片和定级处理。当前国内外普遍采用人工分片的方式,由培训后的选叶工人对烟包内的烟叶进行逐片分揭和定级,存在工作量大且定级精度容易受个体经验影响等问题。近年来,基于烟叶特征检测和神经网络的烟叶智能定级系统得到广泛关注[1-3],通过对烟叶光谱数据的测量和分级算法的开发及研究,实现了烟叶的特征识别和级别判定,证明了烟叶智能分级的可行性。然而烟叶视觉检测和定级分仓的前提是将大量堆积粘连的烟叶离散成单片烟叶,并将姿态不一、分布散乱的烟叶进行姿态梳理。近年来,针对烟叶智能定级前的分片、梳理等工序以及定级后的分拣、输送工序,已研制了相应的自动化处理装置。其中,任龙[4]设计了一种烟叶单片分离设备,对于成把的少量烟叶,可以通过五自由度机械手夹取烟叶并借助机构振动实现烟叶的单片分离;潘东彪等[5]设计了一种烟叶褶皱展开装置,利用上下布置的毛刷组将褶皱烟叶展开;赵世民等[6]设计了基于机械手与吸嘴的捡取机构,通过二者配合并根据位置传感器的检测信息进行烟叶拾取。但上述报道主要以少量、离散化的烟叶为对象进行研究,无法满足智能定级工业化应用中对大量堆积粘连烟叶快速离散为单片烟叶的需求。为此,设计了一种烟叶自动化分片梳理系统,实现烟包解包后粘连烟叶的离散化处理和有序排列,以期为烟叶智能分级技术的工业化应用提供支持。

1 系统设计

1.1 系统组成

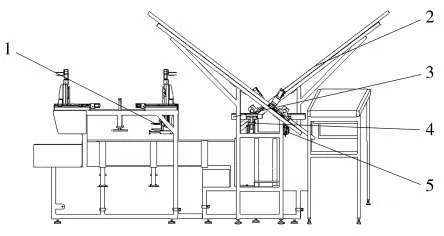

烟叶自动化分片梳理系统主要由烟叶分揭装置、松散分片装置和梳理装置三部分组成,见图1。生产过程中,AGV小车将解包后的烟叶输送至烟叶分揭装置(1),堆积粘连的烟叶被逐层分揭成一定厚度的片层烟叶;松散分片装置(2)将片层烟叶进一步松散,形成单片烟叶;梳理装置(3)将混乱无序的单片烟叶进行姿态调整,使烟叶沿长度方向(叶尖或叶基朝前)成排输送。

图1 自动化分片梳理系统结构图Fig.1 Structure of automatic tobacco leaf separation and aligning system

1.2 烟叶分揭装置

1.2.1 装置组成

烟叶分揭装置主要由松散机构、压烟机构、限位机构、导轨和夹烟机构组成,见图2。解包后的烟叶被运送至松散机构(1)工位后,松散机构中的插针插入烟堆至一定深度后上下振动,将烟叶初步打散;然后烟叶被继续运送至夹烟机构(5)工位,在压烟机构(3)的配合下,夹烟机构逐层夹取烟叶并将形成的片层烟叶沿导轨(2)方向逐步提升;最后在导轨末端将片层烟叶释放并由输送带送入下道工序,完成麻包内堆积烟叶的初步离散化。夹烟机构、限位机构(4)以及压力传感器相互配合,可以实现对烟叶片层厚度的自动调整。

图2 分揭装置结构图Fig.2 Structure of splitting device

1.2.2 剥离角度的确定

烟叶粘连主要是由于烟叶细胞内溢出的黏性液体或半液体脂类等大分子物质附着于烟叶表面所导致[7-8],粘连物品的剥离强度通常与剥离角度相关[9]。因此,粘连烟叶的剥离需要考虑烟叶分揭装置的剥离角度设置,尽量避免粘连烟叶被撕扯破碎。由于解包后烟叶具有厚度薄(0.036~0.128 mm[10])、弯曲性能好、因存在烟梗而不易被拉伸变形等特点,参考Rivlin[11]关于薄壁物体剥离角度与剥离强度的研究结果,对烟叶剥离过程进行分析。如图3 所示,A点为起点粘接位置,O点为末端粘接位置,B点为理想的起点移动位置。假设烟叶在剥离过程中能量守恒,可得:

图3 烟叶剥离过程示意图Fig.3 Schematic diagram of tobacco stack splitting

式中:W为烟叶分揭过程中剥离力做的功,J;Γ为界面临界断裂能量释放率,N/m;b为粘接宽度,m;OA为烟叶剥离长度,m;Γ0为粘接层界面本征断裂能,N/m;ΔUdiss为耗散能量,J;ΔUelas为存储在烟叶中的弹性势能变化,J。

由于烟叶在分揭过程中的拉伸变形较小,即OA=OB,可以忽略ΔUelas。根据功的定义,剥离力做的功可以表示为力与距离的乘积,即:

由三角函数关系可得:

联立公式(1)~(3),在不考虑耗散能量ΔUdiss的情况下,可得:

由公式(4)可知,随着剥离角θ的增大,分揭烟叶所需的剥离力逐渐减小。因此,在烟叶分揭过程中,需要使用较大的剥离角以降低剥离力,从而减少烟叶分揭过程中的造碎。此外,Masuda等[12]和Willams[13]研究了黏性耗散能量与剥离角度的关系,发现在剥离速度恒定的情况下,剥离角越大,剥离点处烟叶的弯曲变形越大,造成黏性耗散区域和耗散能量增大,进而导致剥离力增大。烟叶间的粘附力除了受烟叶等级、温湿度和压力影响外[12],还会受到叶脉、叶面褶皱以及叶面搭接方式的影响。综合考虑批量生产时烟叶实际粘附状态以及设备通用性,将导轨的剥离提升角度设置为135°。

1.3 松散分片装置

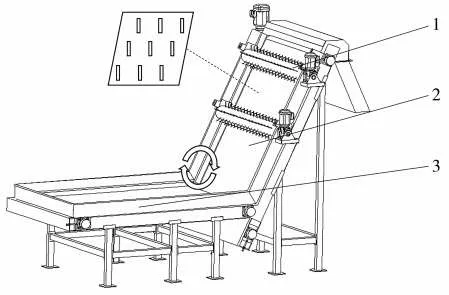

松散分片装置主要由水平输送机、提升机和拨料辊组成,见图4。其中,提升机(2)采用大角度弹性聚酯耙钉输送带,与双工位拨料辊(1)相配合,粘连的片层烟叶被离散为单片烟叶,通过调节拨料辊与输送带的间隙可以调整烟叶的松散效果。生产过程中,粘连烟叶在提升机的作用下向上输送,在烟叶自身重力以及输送带耙钉提供的推力和摩擦力作用下,片层烟叶在水平输送机(3)与提升机交接处翻转,使烟叶层间间隙逐渐扩大,进而实现片层烟叶自动剥离的松散效果。粘连程度较重的烟叶因片层较厚且整体质量较大,沿提升机输送时所受重力较大,在提升机底部翻转持续时间相对较长;而单片烟叶因片层较薄且质量较轻,可以直接沿输送机向上输送。弹性聚酯材质的耙钉在烟叶翻滚和输送中起到弹性支撑作用,可以减少烟叶与输送机接触过程中产生的烟叶破碎。

图4 松散分片装置结构图Fig.4 Structure of loosening and separation device

1.4 梳理装置

1.4.1 装置组成

梳理装置主要由接料带、梳理带、收集带和拨料辊组成,见图5。其中,接料带(1)作为进料区位于梳理带(2)上方,起到高度缓冲作用;梳理带由8条独立驱动的差速摩擦带组成,通过摩擦带间的速度差实现烟叶姿态调整;收集带(4)位于梳理带下方,用于输送经梳理带间隙落下的烟叶;拨料辊(3)位于梳理带末端的上方,用于将搭接在摩擦带上的少量烟叶拨回,进行二次梳理。梳理带传输方向与底部输送带一致,各摩擦带间的间隙略大于烟叶宽度。经接料带输出的烟叶一部分沿烟叶长度方向通过摩擦带间隙落入下方输送带,另一部分烟叶则搭接在相邻两条摩擦带上。利用摩擦带间的速度差使烟叶旋转,可以使搭接在摩擦带上的烟叶在旋转过程中经摩擦带间隙落入下方收集带。经过梳理装置,烟叶由无规则姿态转变为前后顺向(即叶尖或叶基朝前),实现烟叶有序排列和输出。

图5 梳理装置结构图Fig.5 Structure of aligning device

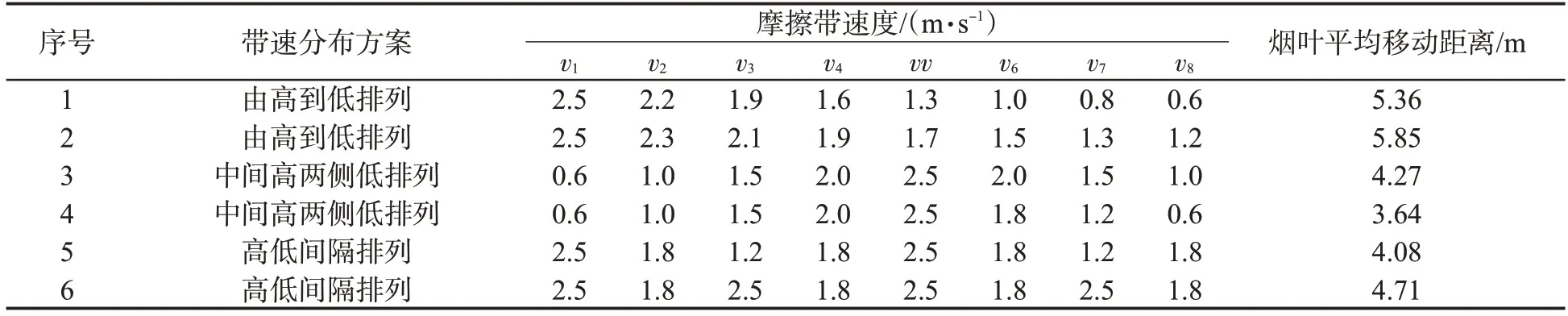

1.4.2 摩擦带速度分布设计

由于烟叶质量较轻,摩擦带速度过大会导致烟叶在空气阻力作用下产生漂移。为此,通过增加摩擦带速度以观察烟叶的运动姿态,结果显示摩擦带的最高带速为2.5 m/s。为防止物料堆叠,设置最低带速为0.6 m/s。如表1 所示,将带速分布设置为由高到低排列、中间高两侧低排列、高低间隔排列3种方案6种组合进行烟叶梳理效果对比,以确定8条摩擦带的速度vi(i=1,2,3,…,8)。梳理效果评判指标采用烟叶在摩擦带上掉落至下层收集带前的平均移动距离,移动距离越短表明梳理效果越好。由表1可知,当带速分布为中间高两侧低且相邻摩擦带间速度差达到0.4 m/s 以上(组合4)时,设备整体梳理效果较好,这可能与物料在摩擦带上的分布呈现中间多两侧少的状态相关。可见,生产中应尽量加大中间摩擦带的带速,同时避免相邻3条摩擦带的带速相同,使搭接在3条摩擦带上的烟叶顺利掉落。将摩擦带的速度按照组合4进行设置,拍摄烟叶输送姿态。由图6可见,梳理后烟叶基本呈单片状态并前后顺向(即叶尖或叶基朝前),从而为后续烟叶定级的视觉检测和分拣提供良好的物料输送条件。

表1 差速摩擦带速度分布测试结果Tab.1 Test results of speed distribution of differential friction belt

图6 烟叶输送姿态Fig.6 Orientation of tobacco leaves on conveying belt

2 应用效果

2.1 实验设计

材料:2022年龙岩尤溪C3F等级烟叶(福建省龙岩金叶复烤有限责任公司提供)。受温度、湿度等因素影响,烟叶含水率在10.5%~14.5%范围内波动。

设备和仪器:TM710 红外水分检测仪器(美国NDC 公司);QCDS-41 叶片片型结构检测筛分装置(中国烟草总公司郑州烟草研究院);JAI LQ-401CL工业相机(丹麦JAI公司);烟叶自动化分片梳理系统(自制,额定生产能力1 000 kg/h)。

方法:挑选含水率在10.8%±0.2%、12.5%±0.2%、14.3%±0.2%范围内的自然存放烟叶(麻袋包装)各2批次(1 000 kg/批次),分别采用自动化分片梳理系统和人工作业两种模式进行烟叶分片梳理。其中,分片系统按照设备额定生产能力进行投料,人工作业由5 人进行烟叶分片,每人50 kg/h。①统计两种模式下烟叶损耗量、造碎量,并利用QCDS-41 筛分装置处理烟叶碎片,统计不同尺寸碎片所占比例以表征碎片结构。②采用分片系统,在不同含水率的3批次烟叶进料流量稳定后,分别对输出烟叶进行随机取样,取样量为3 kg±300 g,统计烟叶粘连情况(即粘连烟叶占取样烟叶的质量百分比)以表征烟叶分片效果;利用JAI LQ-401CL工业相机对输出带上的烟叶进行拍摄(1 张/min),分析图像中烟叶姿态,以烟叶传输方向为长度方向计算烟叶外接矩形空间的长宽比,统计不同长宽比烟叶占图像内烟叶数量的百分比以表征烟叶梳理效果,长宽比越大则表明烟叶梳理效果越好。③从拍摄的烟叶图像中随机挑选60张(每批次挑选20张),统计各图像中正面朝上的烟叶数量占比,绘制散点图。

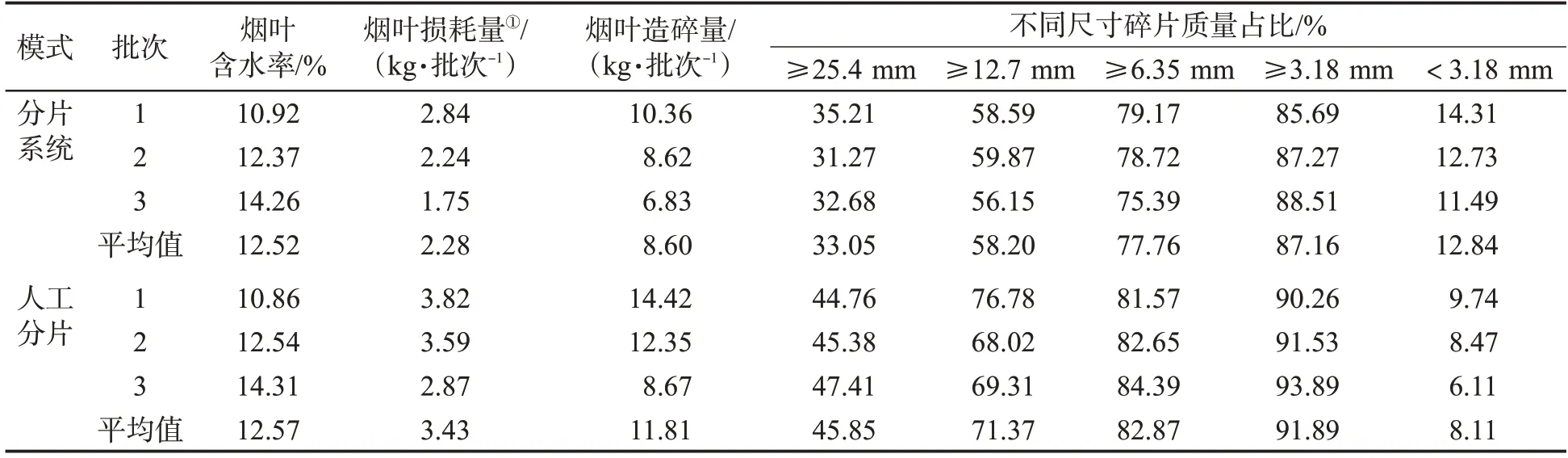

2.2 数据分析

由表2可知,采用分片系统处理3批次烟叶所产生的损耗量和造碎量均低于人工分片。其中,烟叶损耗量平均减少1.15 kg/批次(降幅33.5%),造碎量平均减少3.21 kg/批次(降幅27.2%)。随着烟叶含水率的提高,两种模式的烟叶损耗量和造碎量均呈下降趋势。对碎片结构进行分析,结果发现分片系统处理的较大碎片(≥25.4 mm、≥12.7 mm、≥6.35 mm 以及≥3.18 mm)所占比例低于人工分片,而较小碎片(<3.18 mm)所占比例则高于人工分片。这是由于分片系统主要依靠烟叶自身的翻转实现烟叶分片,烟叶受力较小,不会造成大片烟叶被撕扯,但烟叶在输送过程中因存在高度差且与设备发生触碰,容易造成烟叶边缘产生一定破碎。因此,烟叶的整体碎片量和较大碎片量均较小,而<3.18 mm的碎片则占比较高。

表2 自动化分片梳理系统应用前后烟叶损耗量、造碎量与碎片尺寸分布Tab.2 Amounts of tobacco loss and tobacco dust and size distribution of tobacco dust before and after application of the automatic separation and aligning system

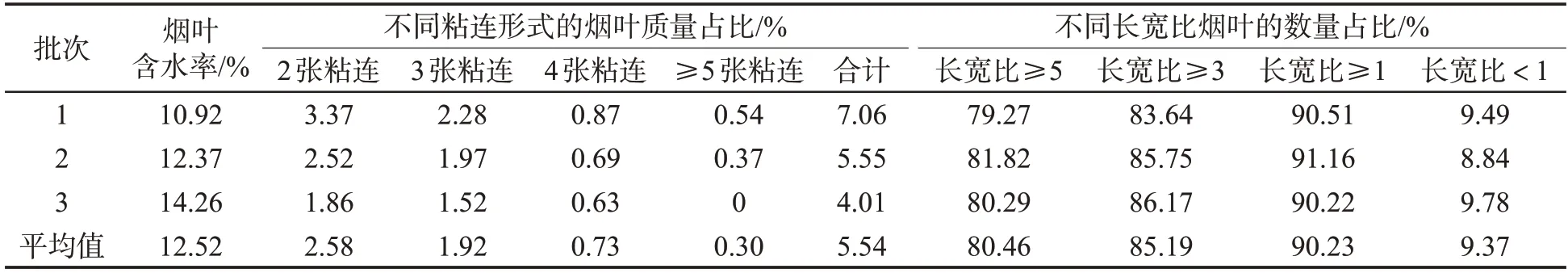

由表3可知,系统对于粘连烟叶具有较好分片效果,处理后粘连烟叶质量仅占来料质量的5.54%(少量的粘连烟叶以2片粘连为主),单片离散化率超过94%。通过分片系统实现了输送过程中烟叶姿态调整,约80%的烟叶能够按长度方向进行输送,有利于烟叶定级后的分拣作业。

表3 烟叶分片效果和梳理效果统计Tab.3 Statistics on effects of tobacco leaf separation and aligning

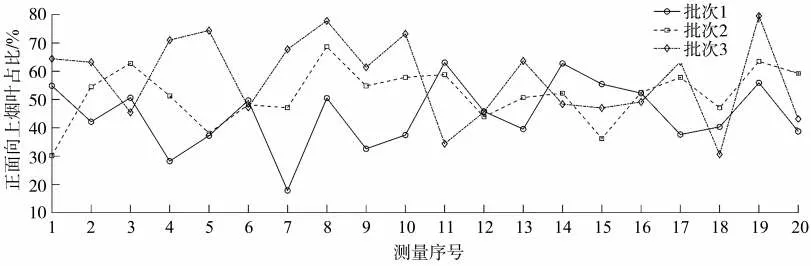

如图7 所示,3 批次的烟叶经分片系统处理后,在输送带上正面朝上的烟叶占比无明显规律性,这是因为烟包内烟叶朝向具有不确定性,且批量烟叶在设备输送过程中容易发生随机碰撞和翻转,从而导致烟叶的正反面朝向具有较大随机性。为避免烟叶正反面朝向不一致而影响定级精度,在智能定级系统中可以预先建立烟叶的正反面特征数据库,从而实现对烟叶级别的准确判定。

图7 自动化分片梳理系统处理后正面朝上的烟叶数量占比Fig.7 Percentage of tobacco leaves with the top side up after passing through the automatic separation and aligning system

3 结论

设计了一种烟叶自动化分片梳理系统,通过对解包后的粘连烟叶进行逐层分揭、松散分片和姿态梳理处理,使输出烟叶呈单片离散化分布且姿态相对统一,以便于烟叶智能定级和分拣作业。以福建省龙岩金叶复烤有限责任公司提供的2022年龙岩尤溪C3F等级烟叶为对象进行测试,结果表明:与人工分片相比,采用分片系统后烟叶损耗量减少约33.5%,造碎量减少约27.2%;有效分离粘连烟叶,单片离散化率超过94%;实现烟叶姿态调整,约80%烟叶能够沿长度方向进行输送,从而满足后续智能定级和分拣作业的需求。