基于光干涉法的主轴轴向窜动测量系统仿真与分析

2023-11-24孙荣敏

林 澎,孙荣敏

(柳州工学院机械工程学院,广西 柳州 545616)

0 引言

机床主轴轴向窜动是影响零件端面加工精度的主要因素之一,尤其在丝杠加工对机床主轴轴向窜动量要求控制在一定范围内,精密车床主轴窜动量一般在2 ~3 μm[1]。

目前测量机床主轴轴向窜动的方法有:打表法[2]、三点法[3]、CCD 法[4-5]等。打表法和三点法需要引入标准球或标准棒,同时引入标准球和标准棒的制造误差,需要对其进行分离,同时,测量方法本身的量程和精度之间也有一定的局限性,受环境干扰影响较大问题。而CCD 法需要对曝光时长和主轴上标记光斑转速相匹配难度较大、测试耗时等问题,同时也会受到环境干扰而影响测量结果。

针对以上问题,提出了基于光干涉法的主轴轴向窜动位移实时测量方法,光学测量方法具有高分辨率、高速响应、对电噪声的敏感性小、非接触、工作距离长等特点[6],可以弥补以上测量的不足,进一步提高测量的精准度。

1 工作原理

基于双光束干涉法的主轴轴向位移实时测量系统,主要用于测量中空主轴的内部不同位置的轴向位移,测量系统包括测量部分、找正部分和跟随部分。测量部分主要是探测主轴某位置轴向窜动的实时位移量,与跟随部分共同使用。找正部分主要是与测量部分相对调整,使测量部分的探测光入射方向与机床主轴回转轴线共线。

1.1 探测部分

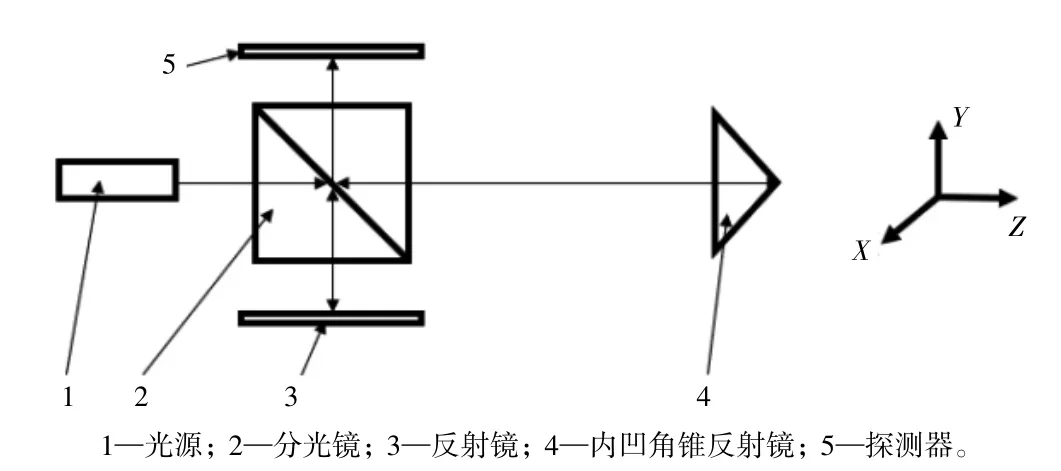

探测部分主要完成发出机床主轴轴向窜动的测量,包括光源、分光镜、非球面柱面镜、反射镜、接收器、遮光片等光学元器件。探测部分工作原理如图1所示。

图1 探测部分工作原理图

光源1 发出平面光波,经过分光镜2 后分为两束光,一束光如射到反射镜3 后反射进入到探测器4内,另一束光入到固定在主轴的找正部分或固定部分(图中未画出)并反射,再经过分光镜2 反射后进入到探测器4 内,与反射镜3 反射的光束产生干涉,在测量时采用此功能。当推动遮光片5 移动到分光镜2 和反射镜3 之间阻拦光束,则探测器4 只接收到找正部分或固定部分反射光,在找正时采用此功能。

探测部分作为一个整体模块,在空间直角坐标系中需要具有4 个自由度,若沿着光源1 出射为Z轴,垂直Z轴为X、Y轴的方向,则探测部分可以沿X、Y平移和旋转。探测部分机架落在机床机架或地面上。

1.2 找正部分

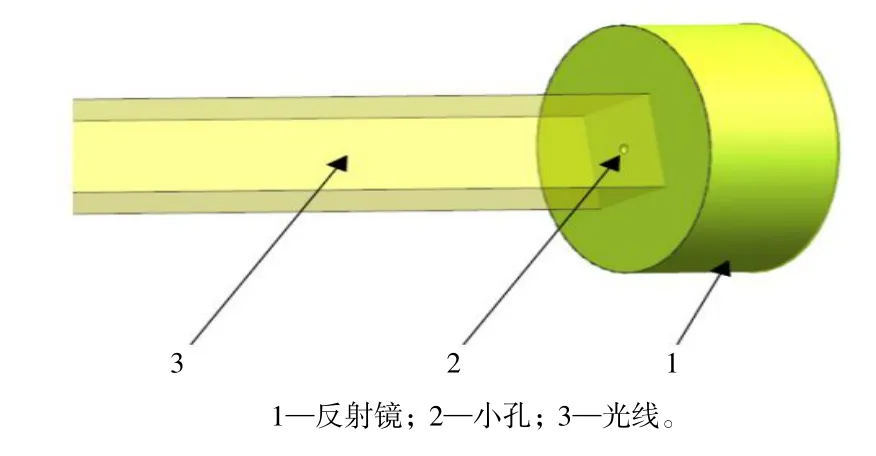

找正部分主要是完成将探测部分的位置调校,使其出射光与机床主轴回转轴线共线。找正部分主要光学元件为中心有小孔的反射镜,小孔主要作为标记点,参与到光路调整中。找正部分反射镜结构如图2所示。

图2 找正部分反射镜结构

找正部分也作为一个整体模块,与探测部分同样在空间直角坐标系中需要具有可以沿X、Y平移和旋转的4 个自由度。找正部分机固定在被测主轴内孔边缘,方便装卸。

1.3 固定部分

固定部分主要是与探测部分共同完成机床主轴的轴向位移测量。固定部分主要光学元件为一内凹角锥反射镜,即3 个平面反射镜相互垂直,将探测部分光线原方向反射回,且不受主轴径向位移和摆动角度的影响,固定部分反射镜结构如图3 所示。

图3 内凹角锥反射镜结构

固定部分直接固定在机床主轴内孔中心处,反射镜固定位置即是主轴被测位置,因此可测量主轴内任意位置轴向窜动,安装允许有一定径向位置偏差和角度偏差。

2 工作过程

工作过程包括探测部分与主轴回转轴线重合的找正环节和机床主轴轴向窜动的测量环节。找正过程由探测部分和找正部分组合完成,测量过程由探测部分和固定部分组合完成。

2.1 装调找正仿真

探测部分基座相对机床床身(机架)固定,找正部分固定在主轴内孔上,可随主轴转动,出射光通过找正部分带有小孔的反射镜反射及主轴转动,使探测部分光路与待测主轴回转轴线重合,工作过程如图4所示。

图4 找正工作过程示意图

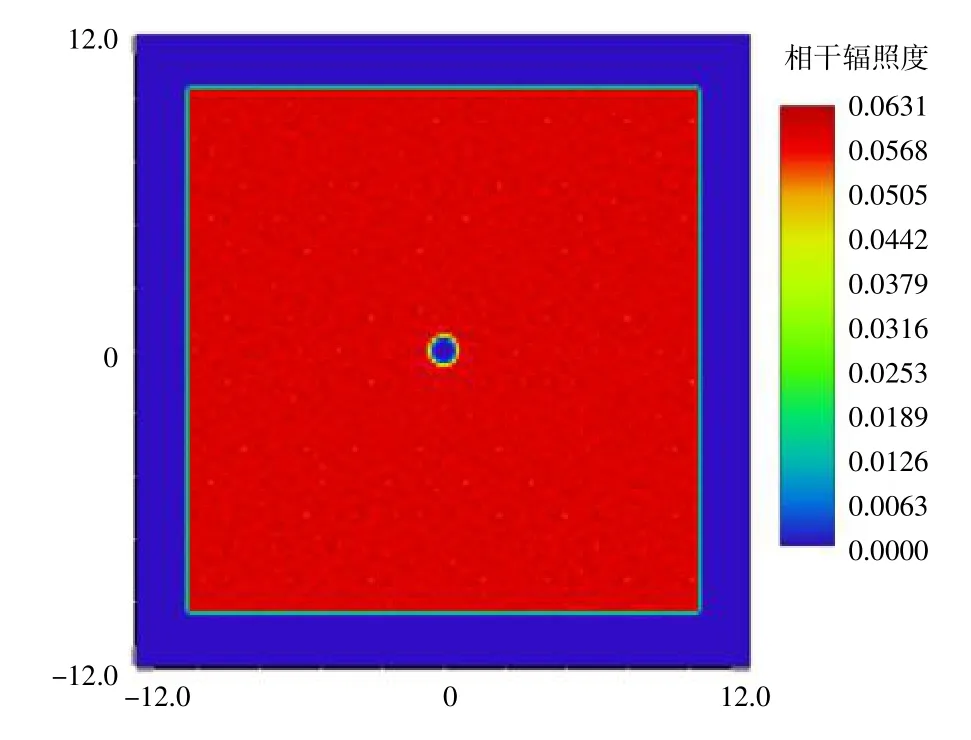

探测部分4 出射光入射到中心带有小孔的反射镜5 后返回,探测部分的遮光板挡住其内部的反射镜(图1 中3 号件),此时在探测部分的探测器中观察到小孔成为标记点,其ZEMAX 仿真图像如图5 所示。

图5 找正工作过程光能量分布仿真图

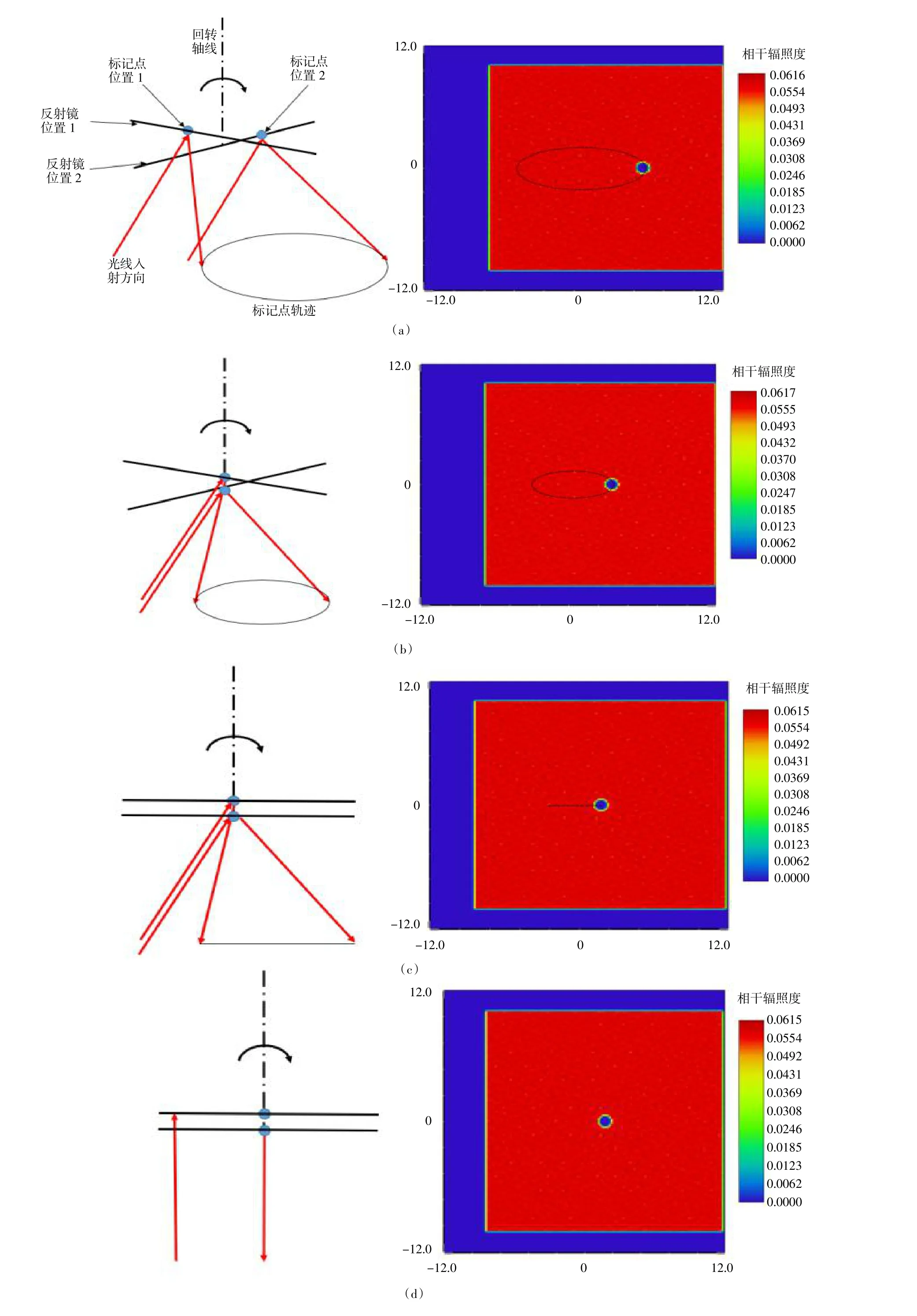

找正过程如图6 所示。

图6 找正工作过程示意图及光干涉仿真图

①当探测部分入射光倾斜入射到找正部分的反射镜后,其小孔成为反射光中标记点,当转动主轴后反射光中标记点轨迹一般呈椭圆形(该椭圆形不一定规则),光能量分布与轨迹如图6(a)所示;②调节找正部分的移动装置(移动装置移动副沿X、Y轴移动),使标记点轨迹椭圆变为最小,此时小孔在被测主轴轴线附近,光能量分布与轨迹如图6(b)所示;③调节找正部分的转动装置(转动装置球面副绕X、Y轴转动),使标记点轨迹成为往复运动的直线,此时找正部分的反射镜与被测主轴轴线垂直,光能量分布与轨迹如图6(c)所示;④调节探测部分的转动装置,使标记点轨迹由直线变为固定,此时探测部分出射光线与找正部分反射镜垂直,即与被测主轴轴线平行,光能量分布与轨迹如图6(d)所示;⑤调节探测部分的移动装置,使标记点在探测器中心,即探测部分出射光线与被测主轴轴线重合,粗调找正工作完成,光能量分布与轨迹如图6(e)所示;⑥将探测部分的遮光板移开,此时可观察到产生的干涉条纹,光能量分布如图6(f)所示;⑦微调探测部分转动装置,使干涉条纹向环形中心移动并变宽,直至光能量在中心呈光斑,外圆呈圆环状,光能量分布如图6(g)所示,缓慢转动被测主轴使找正部分跟随转动,若干涉条纹有宽窄变化则需要再次调整探测部分和找正部分的转动装置,直至条纹无变化,即找正部分相对探测部分转动探测器检测光能量始终如图6(g)所示,则精调找正工作完成。

2.2 测试过程仿真

测试部分在找正过程中完成调节,卸下找正部分,将固定部分装在被测主轴内孔中被测量位置(一般为主轴工作端),当被测主轴旋转时,系统可以测试主轴轴向窜动情况,测试工作过程如图7 所示。

图7 测试工作过程示意图

光源1 发出平面光波,经过分光镜2 分束后,一束进入内凹角锥反射镜4 后原方向返回,与反射镜3反射光束在探测器5 处形成干涉,当内凹角锥反射镜4 沿被测主轴回转轴线方向移动时,测其干涉条纹变化反求主轴轴向窜动情况。

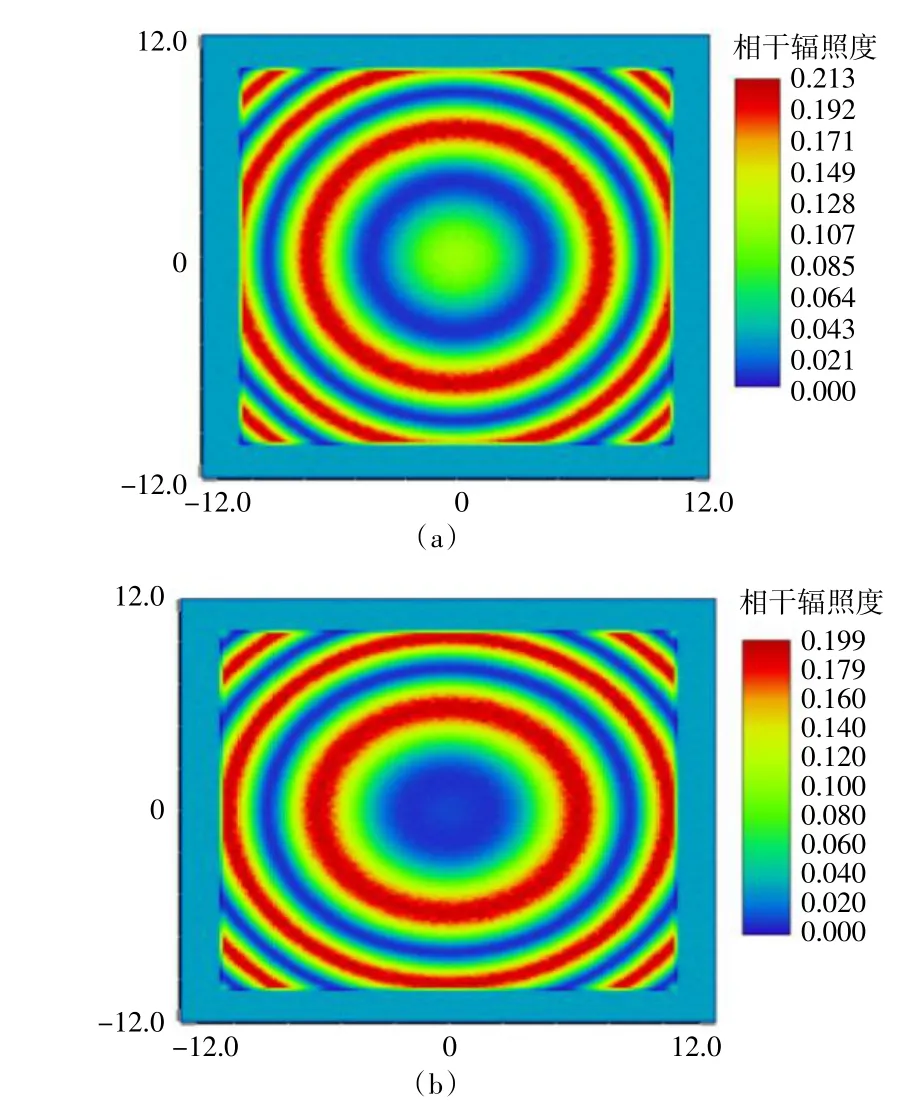

当内凹角锥反射镜4 在Z轴方向移动时,干涉条纹产生变化,而X、Y方向移动和摆动时,干涉条纹基本无变化,当主轴前后窜动时,干涉条纹位置产生变化,如图8(a)与(b)所示。

图8 测试工作过程示意图

通过仿真,可得到精度为四分之一探测波长的位移,采用0.500 μm 激光仿真测量结果,可测得主轴0.125 μm 轴向位移量,满足精密机床主轴轴向窜动量小于2 ~3 μm 的测量范围。若对干涉能量分布进一步分析,则可进一步提高测量精度。

3 结语

经过找正过程,使探测部分出射光线与被测主轴轴线共线,测量系统中,固定部分采用内凹角锥反射镜,使光纤原方向返回,避免了主轴径向位移和摆动角度对测量结果的影响,将主轴轴向窜动分离出来,得到更加精确的测量结果。