基于CFD 的锂电池负极材料高温包覆釜升温特性研究

2023-11-24张晶

张 晶

(常州大学机械与轨道交通学院,江苏 常州 213164)

0 引言

近几年在国家政策和市场需求引导下,我国锂电池行业急速扩张,负极材料是决定于锂电池能量密度的关键材料,相应产能也得到急速发展[1]。包覆造粒是负极材料生产过程中最为关键的核心工序之一,直接决定着锂电池性能的好坏,作为其专用设备,高温包覆釜在锂电行业广泛应用[2]。包覆造粒即在高温环境下将针状焦和沥青、石油焦和沥青充分混合、包覆,高温、高粘的工作环境对包覆釜的生产制造提出了较高的要求[3]。混合包覆效果差、温度控制不稳定、密封效果不理想、釜内壁粘附物多、排料困难等问题一直是相关行业发展的技术难题。针对自主研发的某高温包覆釜,以典型的石墨为加热对象,对包覆釜进行多相流数值模拟,探求其中物料的运动特征和加热升温特性,寻找各操作参数对于高温包覆釜内流场,温度场和相关参数的影响,为适当选择操作参数和以后的结构优化与改进奠定基础。

1 高温包覆釜结构

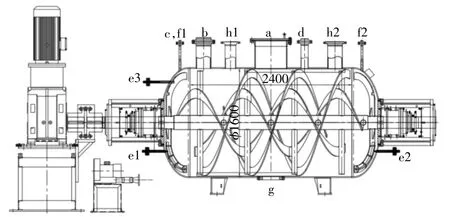

高温包覆釜主要由釜体结构、电加热炉、密封系统、进料口、出料口等组成,如图1 所示。

图1 高温包覆釜内部结构图

高温包覆釜的釜体结构的外部包覆有电加热炉,上部设置有进料口,底部设置有出料口,釜体内部结构包括上部入料位置、中部圆柱形搅拌位置、下部收口位置、底部出料位置,釜体结构的内腔中心轴位置设置有搅拌轴,搅拌轴的顶部连接有电机的输出轴,釜体结构的内腔部分固装有上封头刮刀组件,封头刮刀组件的刮刀沿着内壁的形状布置,搅拌轴上固装有双螺带搅拌器,双螺带搅拌器包括内螺旋、外螺旋,外螺旋顺着螺旋方向设置有间隔布置的外刮板,内螺旋对应于所述中部圆柱形搅拌位置的部位顺着螺旋方向设置有间隔布置的推板。

2 有限元模拟

2.1 几何模型创建

先采用Solidworks 建模,然后导入到ANSYS 的SpaceClaim 模块进行边界条件的设置,再用Fluent-Mehsing 模块进行网格划分。根据实物模型进行1∶1建模,建模结构如图2 所示。

图2 高温包覆釜结构图

2.2 网格划分

本结构采用非结构化多面体网格结构,网格数量在96 万左右。为了获得更加准确的计算结果,桨叶附近采用局部加密的方式进行网格划分。

2.3 边界条件与模拟参数设置

高温包覆釜内流体区域采用MRF 法分为旋转运动区域包括搅拌轴、搅拌桨极其表面附近流体区和静止区域为除运动区域以外的流体区域。两个相互运动区域的交界面设置为interface;搅拌桨叶的转速相对于运动区域为0,设置为动壁面,搅拌槽壁面设置为静壁面,湍流模型采用标准k-ε 模型,压力与速度的耦合采用SIMPLEC 算法[4]。

3 数值模拟结果与分析

3.1 高温包覆釜内物料搅拌及升温过程的数值模拟

由于在实际工作状态下,高温搅拌釜在工作时,进料口和出料口均处于封闭状态,装填系数在0.6~0.65 左右,因此在数值模拟过程中,初始条件设置液高为0.896 m,上方为空气,进口和出口均封住,高温釜壁面边界条件设置为wall,其温度保持常温650 ℃。

(1)高温釜内部物料流场特性分析

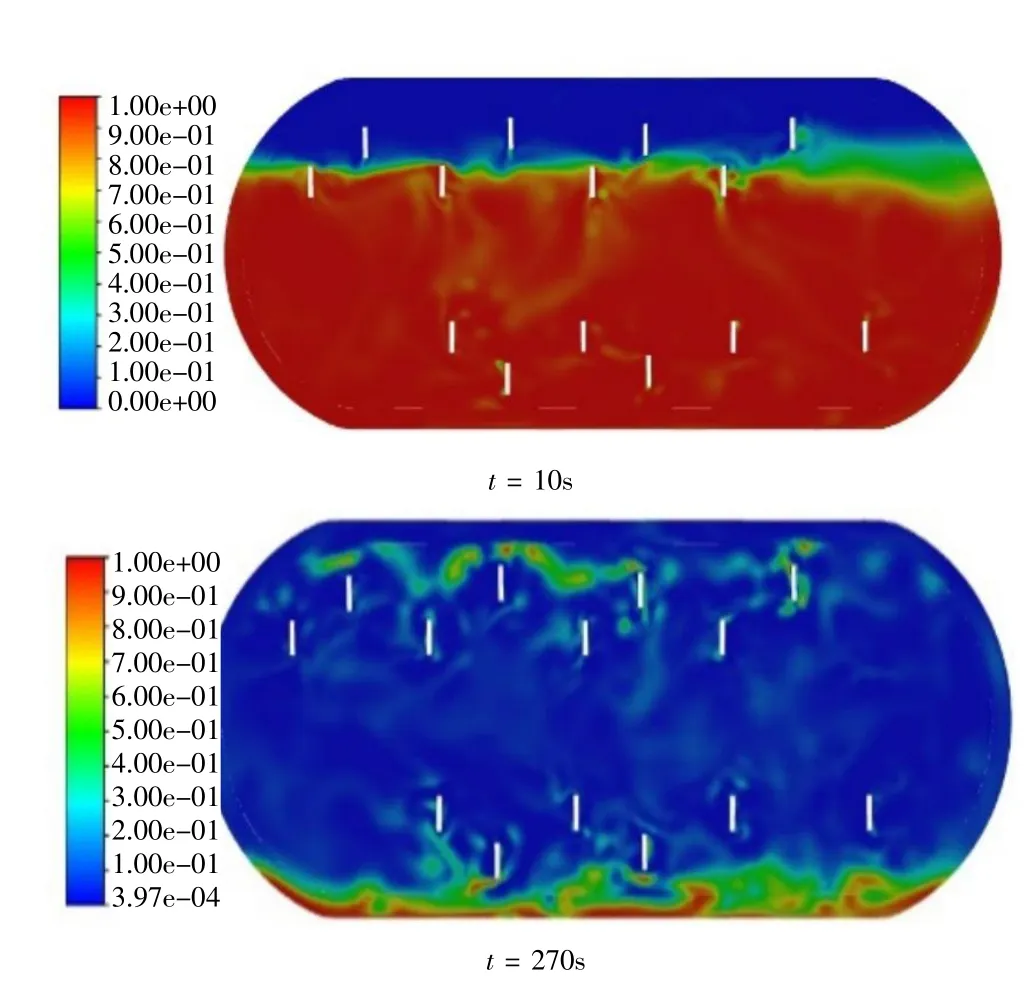

在第一个工况中将桨叶的旋转速度设置为15 r/min,观察高温釜内部物料的分布特性及升温速率。对该算例进行瞬态计算设置,在不同时刻所获得高温釜内部物料的体积分数分布随时间的变化如图3 所示。

图3 Z=0mm 横截面物料体积分数分布云图

在初始阶段,物料分布在高温釜的下半段,物料所占体积为高温釜的60%;由图3 高温釜内横截面上物料体积分数分布云图可知,当搅拌时间为10 s 时,由于桨叶的搅拌作用,物料被桨叶带动,物料开始向上方运动并与上方空气发生掺混;当搅拌时间为270 s时,由于重力的作用,在高温釜底部有少量物料贴近壁面未被搅拌桨叶带动,而其他位置处的物料在高温釜内分布较为均匀。

(2)物料动态升温过程分析

高温釜的主要作用是为了使物料加热后充分反应,因此图4 给出了不同时刻物料的温度分布情况。

图4 Z=0mm 横截面物料温度分布云图

由图可知,由于物料石墨的导热性能较好,其温度升高的速度很快,当搅拌时间为10 s 时,物料的温度已经由初始时刻的300 K 升高至400 K,物料温度在10 s 内升高了100 K;当搅拌时间为270 s 时,全部物料的温度已经升高至923 K(650 ℃)。因此,可以得出,当搅拌转速为15 r/min 时,当搅拌时间为4.5 min时,物料的温度已经稳定在650 ℃,达到了预设温度。

3.2 搅拌速率对物料升温速率的影响规律数值模拟

在实际操作过程中,搅拌桨叶的转速设置为0~23 r/min,转速的设置对于物料的温度升高和包覆过程的影响至关重要,因此,对转速对物料的流场及升温过程的影响进行了数值模拟研究。选取4 个不同的工况,设置其转速分别为10 r/min,23 r/min 和30 r/min,中间取23 r/min 的值原因是实际应用中取23 r/min 为最大转速。

不同转速条件下Z= 0 截面上物料的速度分布云图,如图5 所示。比较速度分布云图可知,随着搅拌转速从10 r/min 增大到30 r/min,异型桨叶在搅拌过程中的转速不断增大,输出机械能不断增大,高温釜内物料的动能也在不断增大,即流场内流体的速度不断增大。由图5 可知,由于桨叶搅拌过程为非稳态过程,因此不同截图所获得的速度分布并不完全能一致,但是由图5(a)-(c)均可看出,搅拌釜中心处物料的速度较小,而桨叶附近物料的速度分布较大,这是由于中心处的物料并未与桨叶直接接触,其流动不是由桨叶直接带动的,而是由附近物料带动的,而桨叶附近的物料直接由桨叶带动,因此桨叶附近物料的速度分布更大。

图5 高温釜内Z=0mm 横截面物料速度分布云图

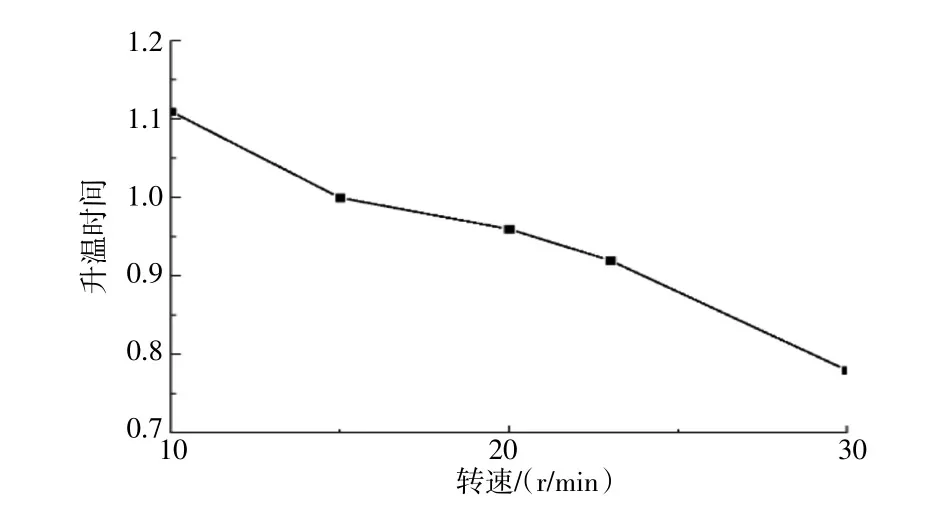

高温釜的主要作用是为了使物料加热后充分反应,因此图6 给出了不同转速条件下高温釜内物料升温至预设温度所需要的时间分布,其中以搅拌速率为15 r/min 时所需要的时间为基准时间t0,不同工况下物料升温所需要的无量纲时间为τ = t/t0。

图6 不同转速条件下物料升温所需时间

由图6 可知,随着桨叶转速的增加,高温釜内物料运动速度加快,因此物料与高温壁面的接触更加充分,壁面与物料内部的热量传递过程也因此加快,使得物料温度升高至预设温度所需时间逐渐降低。

4 结论

通过流场的模拟,可以得到以下结论:

(1)由于重力的作用,在高温釜底部有少量物料贴近壁面未被搅拌桨叶带动,而其他位置处的物料在高温釜内分布较为均匀。

(2)物料速度较大的位置主要集中在桨叶附近,这是因为桨叶的转动携带周围流体运动。

(3)本数值模拟采用的物料为石墨,其导热性能非常良好,因此当搅拌时间仅为几分钟时,物料的温度已经稳定在650 ℃,达到了预设温度。

(4)随着异型桨叶转速的增加,物料的运动速度和流场内湍流强度均逐渐增大,物料温度升高至预设温度所需时间逐渐减少。