焊接速度对2219 铝合金双面搅拌摩擦焊接头力学性能及残余应力的影响

2023-11-24岑升波邵长春赵忠伟

岑升波,邵长春,赵忠伟

(柳州铁道职业技术学院,广西 柳州 545000)

0 引言

2219 铝合金是Al-Cu 系高强铝合金,由于其具有良好的力学性能、焊接性、耐腐蚀性和成熟的加工工艺等优点,在大型运载火箭液态燃料贮箱的生产制造中得到广泛的应用[1-2]。

运载火箭贮箱是火箭的主要主体结构,占全部箭体体积80%以上,除了作为液体容器实现助推剂储存、输送以外,还是火箭的主要受力结构,所以其焊接质量的好坏直接影响到火箭运行的安全可靠性。采用搅拌摩擦焊(FSW)是贮箱制造最常见的焊接方法之一,虽然搅拌摩擦焊属于固相焊接,焊接温度较低,但焊后仍然不可避免的会产生焊接残余应力,对焊接结构的变形、刚度、耐腐蚀性能和疲劳性能等都有一定的影响[3]。

目前,许多学者已经对2219 铝合金焊接接头残余应力的分布规律做了不少研究。杜杨等人[4]利用压痕应变法对2219-T87 铝合金FSW 试板和筒体进行了残余应力测量,发现FSW 试板残余应力呈不对称分布,纵向应力的最大压应力出现在后退侧轴肩外侧处,最大拉应力出现在焊缝中心处;而筒体环缝上的残余应力则关于焊缝中心呈对称分布,横向残余应力在焊缝区域为压应力,纵向残余应力在焊缝区域为拉应力。朱春沅等人[5]采用压痕应变法对2219-T87 铝合金摆动TIG 焊接头的残余应力进行了测量,发现横向残余拉应力和纵向残余拉应力最大值均出现在焊缝中心处,近缝区纵向残余拉应力呈正态分布。姜丕洋[6]采用X 射线衍射法和数值模拟方法对比研究了2219 铝合金TIG 焊和FSW 两种焊接接头的残余应力,结果发现TIG 焊后纵向残余应力峰值高于FSW,说明FSW 在减小焊后残余应力方面有较好的表现。李庆庆等人[7]也利用X 射线衍射法测量了2219 铝合金TIG 焊接头的残余应力,纵向应力在焊缝及焊缝两侧区域内均为拉应力,最大纵向应力位于热影响区,横向应力在焊缝中部为拉应力状态。以上研究成果主要针对2219 铝合金接头的残余应力分布特点,而研究工艺参数对FSW 接头残余应力影响的文献还较少,尤其是工艺参数对双面搅拌焊接头残余应力影响的研究更是少见。刘会杰等人[8]对1050-H24 铝合金双面搅拌焊的研究发现一次焊接参数对接头拉伸性能和断裂部位的影响较小,而二次焊接参数的影响显著并且存在最佳取值。同样,双面搅拌焊中二次搅拌焊接参数也会影响FSW 接头的残余应力。虽然铝合金双面搅拌焊的研究越来越多,但是其主要研究内容还是重点放在组织和力学性能上[9],而研究焊接工艺参数对双面搅拌焊接头残余应力的影响还很欠缺,因此,本文拟研究搅拌焊接速度对2219 铝合金接头残余应力的影响,从而优化双面搅拌焊接工艺参数。

1 试验材料及方法

本次试验所用材料为6 mm 厚的2219 铝合金,加工成尺寸为600 mm × 200 mm × 6 mm 的铝板,其主要化学成分见表1。搅拌焊试验前先对待焊处表面两侧20 ~50 mm 范围内的表面氧化膜等用角磨机打磨清除干净,使其呈现金属光泽,然后用丙酮或者酒精擦拭打磨区域待用。所用焊接设备型号为FSW-5M的搅拌摩擦焊机,焊接工艺参数见表2。双面搅拌焊的搅拌针直径为6 mm、长度为5.8 mm,搅拌头转速为1000 r/min,试验分为四组,分别编号为2#、3#、4#、5#,第一次焊接的搅拌头行进速度均为300 mm/min,第二次焊接时搅拌头行进速度2#为150 mm/min、3#为200 mm/min、4#为250 mm/min、5#为300 mm/min。

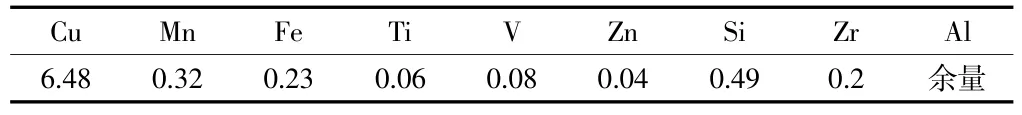

表1 2219 铝合金化学成分(wt%)

表2 双面搅拌焊接工艺参数

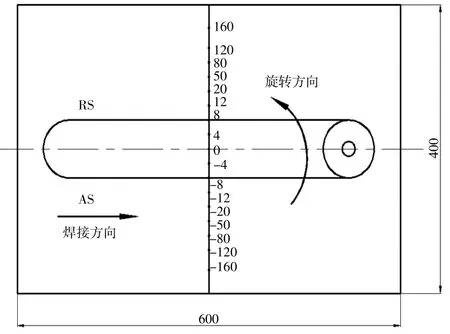

采用型号为HT1000 的超声波残余应力检测系统对焊接完成的2219 铝合金搅拌焊接头二次焊接面的残余应力进行测量,超声波发射和接收的频率为5 MHz,采用医用超声耦合剂辅助测量。超声波应力测试法的原理是根据超声波在各向同性的弹性介质中传播时声波速率变化量与残余应力变化量呈现线性关系,其具体测量原理见文献[10]。残余应力测试布点见图1,测试面为二次焊接面,垂直焊缝布置为测试线,测试点分别为0 mm、±4 mm、±8 mm、±12 mm、±20 mm、±50 mm、±80 mm、±120 mm、±160 mm。

图1 残余应力测点示意图

2 试验结果及分析

2.1 焊缝中心横截面残余应力分布规律

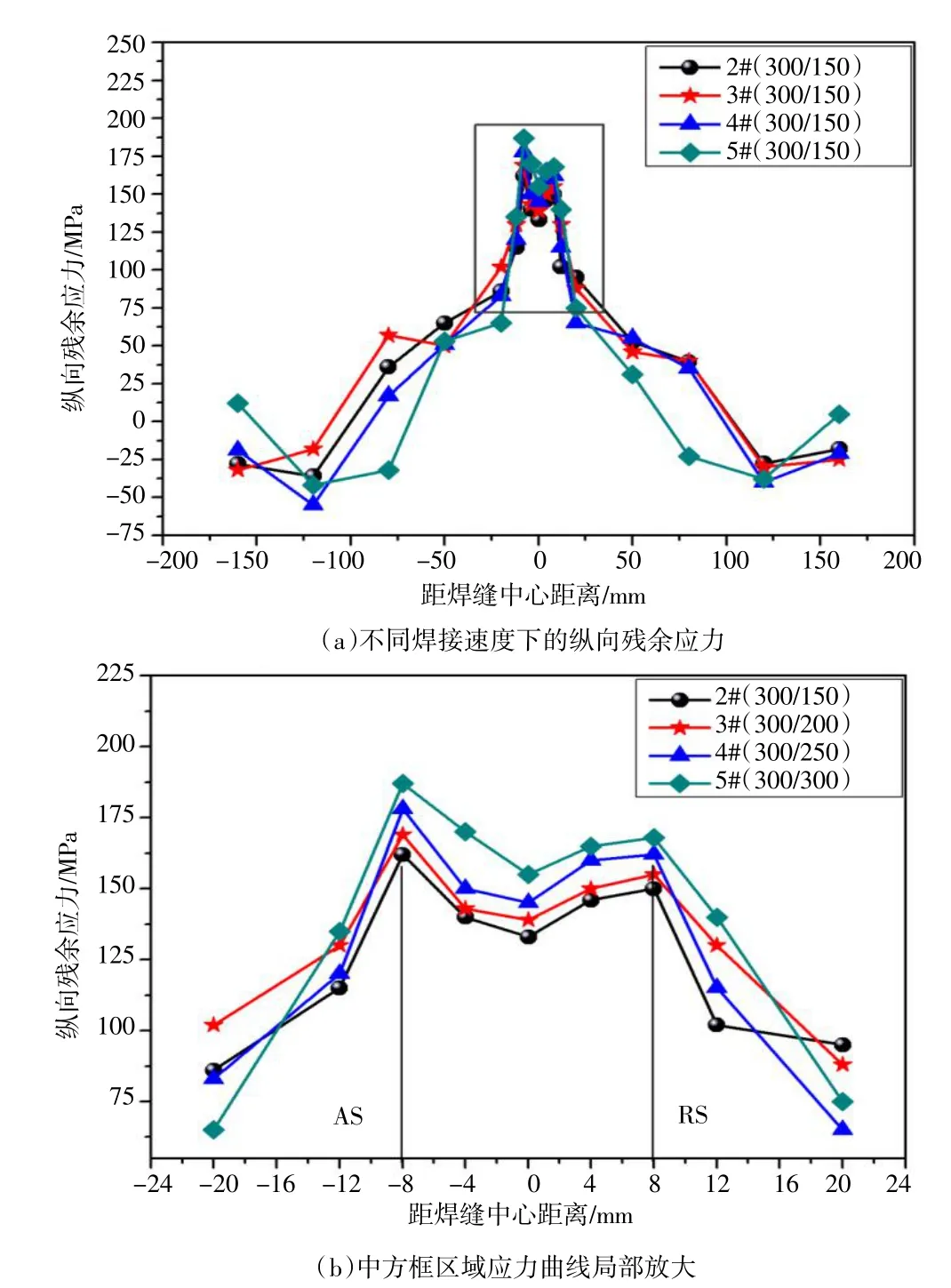

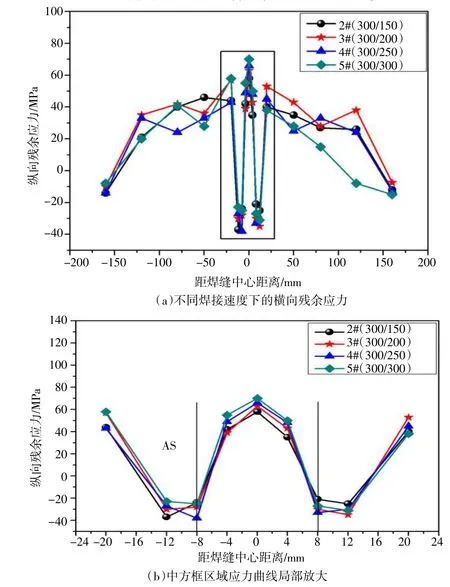

图2 为不同二次焊接速度条件下的2219 铝合金双面搅拌摩擦焊接头的纵向残余应力。从图2(a)中可以看出不同二次焊接速度下各搅拌焊接头沿中心横截面的纵向残余应力分布趋势相同,在焊缝区为数值较大的残余拉应力,拉应力从焊缝中心到轴肩影响区边缘处呈现先增大到峰值后随着远离交界处迅速降低直至母材为压应力。从图3(a)可以发现不同二次焊接速度下各搅拌焊接头的纵向残余应力以焊缝中心为轴线呈现双峰特征、左右非对称分布,同种工艺条件下前进侧(AS)轴肩影响区边缘处的残余拉应力值明显大于后退侧(RS)轴肩影响区边缘处的残余拉应力值。很明显,随着二次焊接速度的增大,搅拌焊焊缝残余应力峰值呈现增大的趋势,试样编号2#~5#搅拌焊接头的纵向残余应力峰值分别为162 MPa、169 MPa、178 MPa 和187 MPa。图3(a)中不同二次焊接速度各搅拌焊接头的横向残余应力分布规律基本相同,残余拉应力峰值出现在焊缝中心,在±20 mm 范围内横向残余应力左右两边近似对称,该范围应力分布呈现W 形,见图3(b)。热影响区与焊缝区交界处往外的一定区域范围为数值较小的压应力区,热影响区其他区域和母材区为数值更小的拉应力或者压应力,总体而言横向残余应力水平较低,明显要小于同种工艺下的纵向残余应力。所测2#~5#搅拌焊接头的横向残余应力峰值分别为58 MPa、63 MPa、66 MPa和70 MPa,大大低于纵向应力峰值。

图2 不同焊接速度下的搅拌焊接头纵向残余应力

图3 不同焊接速度下的搅拌焊接头横向残余应力

2.2 分析与讨论

2.2.1 纵向残余应力大于横向残余应力的原因

搅拌焊残余应力的产生本质与其他焊接方式一样,都是由于焊接过程中对焊件的不均匀加热所致。在搅拌焊过程中,搅拌头与工件之间的摩擦热传导具有不均匀性,导致接头不同区域存在一定的温度梯度,从而导致焊接残余应力的产生[3]。搅拌焊接时,焊缝在沿着焊缝长度方向(纵向)受到母材的变形约束要大于垂直于焊缝方向(横向)母材对焊缝的约束,焊缝冷却后纵向收缩被遏制同时由于搅拌头的机械作用,材料在长度方向受到一定的机械拉伸从而形成了较大的纵向残余拉应力[11],而横向变形较小,所形成的残余应力要明显小于纵向应力。

2.2.2 纵向残余应力不对称分布原因

搅拌焊接头AS 侧和RS 侧纵向残余应力分布不对称主要是由于搅拌焊接过程中金属不均匀塑性流动和热输入不均形成的。在搅拌焊过程中,焊缝AS侧的金属材料在搅拌头的搅拌下沿着焊接方向运动,其相对速度较大,获得的动能也较大;而焊缝RS 侧的情况刚好相反,RS 侧金属材料的流动方向与焊接方向相反,其相对速度较小获得的动能也较小。这样就使得AS 侧金属材料和RS 侧金属材料在塑性变形量和热输入量出现了差异,从而造成了搅拌摩擦焊接接头的纵向残余应力呈现不对称分布的规律[11]。从搅拌焊受扭矩作用的角度来看,AS 侧搅拌头前进方向与剪切力在焊缝方向的分量方向相同;而RS 侧搅拌头前进方向与剪切力在焊缝方向的分量方向相反,从而导致AS 侧金属材料受到的机械搅拌作用更为强烈,发生塑性变形的程度更大,所以前进侧的残余应力大于后退侧,接头纵向应力呈现不对称分布[12]。

2.2.3 焊接速度影响残余拉应力峰值的原因

从图2(b)可以看到,二次搅拌焊速由150 mm/min增加到300 mm/min,搅拌焊接头纵向拉应力峰值由162 MPa 增加到187 MPa。这是因为在搅拌焊接过程中,主要由搅拌头与焊件之间的摩擦产生焊接热量。当搅拌头自身转速不变,搅拌头行进速度(焊速)增加的时候,单位时间内受搅拌头搅拌的金属材料减少,单位长度内的热输入减小,温度积累的时间变短导致单位长度的金属材料的温度降低、材料间温度场温度梯度增大,温度不均匀造成材料热应力增大;同时焊接速度提高使得焊缝区金属材料的变形速率提高,同时需要驱动的位错数量急剧增加,材料塑性变形需要更多的的能量,表现为材料加工硬化程度变大,因此搅拌摩擦焊焊后的残余应力峰值提高[6]。

3 结论

(1)不同二次搅拌焊接速度条件下,各2219 双面搅拌焊接头的纵向残余应力总体分布规律一致,在焊缝和热影响区域为残余拉应力,受热影响减小的母材区域为数值较小的残余拉应力或压应力。AS 侧和RS侧拉应力分布不对称,呈现双峰特征,AS 侧拉应力峰值较高,且为整个接头的应力最大值。

(2)不同二次搅拌焊接速度条件下,与纵向残余应力相比,各搅拌焊接头的横向残余应力总体水平较低,分布趋势也一致。焊缝区为数值较低的拉应力,拉应力峰值出现在焊缝中心。轴肩影响区边缘外一定范围为数值较低的压应力,母材区为应力数值较低的拉应力。

(3)当搅拌头自身转速不变,随着二次搅拌头焊速的增加,2219 双面搅拌焊接头残余应力水平升高,拉应力峰值增大,这是由于搅拌焊接速度提高使得焊缝处材料的温度梯度加大、材料热应力增大,焊缝区金属材料的变形速率提高、使得材料加工硬度化,搅拌头在向前移动受到的阻力增加所造成的。