感应加热和退火温度对TC4钛合金显微组织及力学性能的影响

2023-11-24李江简仕超王世杨陈林波王创李诗云万明攀

李江,简仕超,王世杨,陈林波,王创,李诗云, 万明攀

1.贵州大学材料与冶金学院 贵州贵阳 550025

2.贵州省材料结构与强度重点实验室 贵州贵阳 550025

1 序言

为满足航天航空工业的需求,钛合金在过去几十年得到了迅速发展,并广泛应用于造船、化工、医疗等领域[1-3]。Ti-6Al-4V合金因其优异的性能[4],如比强度高、密度低,以及良好的生物相容性和优异的耐蚀性,已成为使用最多的α+β钛合金。在钛合金的制造过程中,表面结构的完整性会受到损伤,表面的应力状态也会发生变化,使得零件的失效通常来源于表面缺陷和损伤,这种情况会导致后续服役材料的疲劳损伤。为改善钛合金的表面力学性能,相关学者进行了一些研究[5-7]。表面机械研磨处理的超细晶粒层在工业纯钛表面形成,摩擦系数降低了60%[8]。科学家研究了阴极辅助放电等离子渗氮处理Ti-6Al-4V合金的表面性能,提高了Ti-6Al-4V合金的耐磨性[9],建立了医用Ti-6Al-4V合金在激光冲击下优异的耐磨性能[10]。本文利用感应加热速度快、无氧化、易控制等特点,对Ti-6Al-4V合金进行固溶处理,使合金表层和心部获得不同的显微组织,再进行退火处理,分析了热处理过程中的组织演化和力学性能规律,为制订TC4合金热处理新工艺提供理论依据。

2 试验

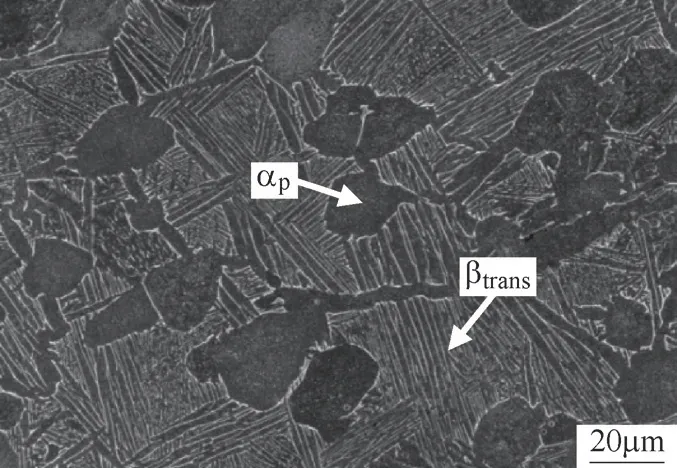

试验采用某钛业有限公司利用真空自耗电弧炉3次熔炼的TC4钛合金,并在α+β两相区进行锻造所得厚度为50mm的板坯,原材料的显微组织如图1所示。其组织为典型的双态组织,由约38%的等轴α相 (αp)和约62%的β转变组织(βtrans)组成,属于α+β型双相钛合金。

图1 TC4合金的原始组织

利用线切割机和数控机床进行加工,从钛合金板材加工出拉伸试样如图2所示。将TC4钛合金试样置于SYG-10AB型高频感应加热设备(最大加热功率为10kW)内进行快速加热,加热频率为600~1100kHz,加热功率为5kW,加热电流为30.7A,加热时间分别为5.3s、5.5s和5.7s。随后将处理后的试样置入真空管式炉中,在750℃、800℃、850℃和900℃下退火处理(保温1h,空冷)后,再进行570℃保温4h时效处理。然后根据GB/T 228—2002《金属材料室温拉伸试验方法》进行室温拉伸试验。从圆柱试样中部截断,用环氧树脂进行镶样,用SiC金相砂纸进行逐级打磨成为金相试样,采用配比(体积分数)为HF∶HNO3∶H2O=1∶3∶7的腐蚀剂对试样表面进行腐蚀处理,在Leica DMI 5000光学显微镜和 SUPRA 40扫描电子显微镜下观察显微组织。

图2 拉伸试样

3 结果与讨论

3.1 显微组织

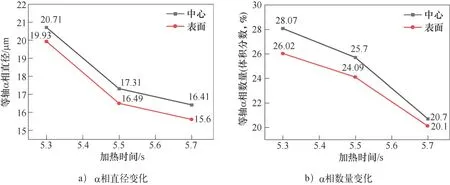

图3、图4所示分别为TC4钛合金通过高频感应加热5.3s、5.5s和5.7s固溶处理后并在850℃退火处理(保温1h,空冷)、再进行570℃保温4h时效处理后表层和心部的显微组织。利用Image-pro-plus软件对等轴α相直径以及数量进行测量,对平均数量为120个等轴α相进行统计,得出其平均值,具体变化趋势如图5所示。

图3 TC4钛合金感应加热不同时间淬火后进行退火和时效处理表层的显微组织

图4 TC4钛合金感应加热不同时间淬火后进行退火和时效处理心部的显微组织

图5 TC4钛合金感应加热不同时间淬火后表层和心部等轴α相数量和直径变化

从图5可看出,随着感应加热时间的增加,表层和心部等轴α相的数量(体积分数)均逐渐下降,并且其尺寸也逐渐减小。当加热时间由5.3s增加到5.7s时,合金表层等轴α相的平均直径由19.93μm减小到15.6μm(其数量由26.02%减小到20.1%);心部等轴α相的平均直径由20.71μm减小到16.41μm(其数量由28.07%减小到20.7%);与表层组织相比,合金心部等轴α相的数量在相同条件下要低,这是因为将TC4钛合金试样置于感应加热线圈中加热时,合金表面由于趋肤效应导致其温度快速升高,热量逐渐传至内部。加热时间越长,表面温度越高,热传导作用就越强,导致合金整体温度高于较短时间加热。当加热5.7s时,合金温度越接近β相转变温度,等轴α相转变的量越多。

图6所示为TC4钛合金通过高频感应加热5.5s淬火处理后经750℃、800℃、850℃和900℃退火处理(保温1h,空冷)并进行570℃保温4h时效处理后的显微组织。合金组织均由等轴α相和β转变组织组成。随着退火温度的增加,合金中的α相与β相之间的界面更加明显(见图6a~d)。而次生α相尺寸也随着退火温度的升高而增大(见图6e~h)。在750℃退火时,次生α相厚度最小,且分布比较无规律;随着退火温度的升高,分解出的次生α相的厚度明显变大,并且分布更加有序。在900℃退火时,在β基体上析出细小弥散的时效α相。这是因为随着退火温度的升高,合金元素扩散系数变大,合金元素的扩散更加充分。根据杠杆定律,退火温度增加,TC4合金中β相的相对含量增加,在随后冷却过程中形成过饱和固溶体,在时效过程中析出细片状α相。

图6 TC4钛合金经不同温度退火后的显微组织

3.2 拉伸性能

图7所示为TC4钛合金通过高频感应加热5.3s、5.5s和5.7s淬火处理,并在850℃退火处理(保温1h,空冷),再进行570℃时效处理(保温4h,空冷)后,合金室温拉伸性能的变化趋势。从图7可看出,合金的拉伸性能随加热时间的增加呈现上升趋势,而其伸长率均随加热时间的增加而降低。5.7s时合金试样的强度值最高,抗拉强度和屈服强度分别为1032MPa、1032MPa,相比未处理试样有了较大的提升,同时其伸长率为13.7%。随着加热时间的升高,合金中等轴α相含量减少,β相含量增多,快速冷却后形成亚稳定β相就多,随后在相同的退火和时效处理条件下,亚稳定β相将越容易分解成弥散的次生α相。钛合金中的α相和β相的强度不高,而在时效过程中析出时效α相时,造成α相与β相界面增多,阻碍了位错运动,最终使合金强度提高。

图7 感应加热时间对TC4钛合金拉伸性能影响

图8所示为TC4钛合金经高频感应加热5.5s淬火处理后在750℃、800℃、850℃和900℃退火处理(保温1h,空冷)后再进行570℃时效处理(保温4h,空冷)的拉伸性能。从图8可看出,TC4合金的抗拉强度和屈服强度均随退火温度升高而逐渐降低,而断后伸长率随退火温度的增加呈现先逐渐升高后下降的趋势,在850℃退火时达到最高。在退火温度为750℃时,其抗拉强度和屈服强度最高,分别为1086MPa和936MPa,伸长率为15.5%。当退火温度升高到900℃时,其抗拉强度和屈服强度最低,分别为1000MPa和877MPa,伸长率为12.5%,为最低值。钛合金中的力学性能很大程度上取决于其α相尺寸和形貌,细小次生α相的析出会增加位错运动的阻力而导致较高的强度[11],因为大量细小次生α相产生更多的α相与β界面[12-15]。随着退火温度升高,TC4合金中α相的厚度增大,α相与β界面所占体积分数下降。α相与β界面作为钛合金中阻碍位错运动的主要障碍[16,17],使合金的强度下降。相反,合金的塑性逐渐增大,但在退火温度升高到900℃时,α相的厚度更加明显,在外加应力作用下,α相与β界面上易产生应力集中从而导致开裂,因此表现出较低的塑性。

图8 退火温度对TC4钛合金拉伸性能影响

4 结束语

1) TC4钛合金感应加热5.3s、5.5s和5.7s后,随着加热时间的增加,合金中等轴α相的体积分数有所下降;合金的抗拉强度和屈服强度随加热时间的增加呈现上升趋势,伸长率则呈现下降的趋势。

2) TC4钛合金感应加热后,随退火温度的升高,次生α相的厚度逐渐增加;合金的抗拉强度和屈服强度均随退火温度升高而逐渐降低,而断后伸长率随退火温度的增加呈现先逐渐升高后下降的趋势。