3D打印技术与铸造技术的融合应用与展望

2023-11-24戴开明黄金富宋彬

戴开明,黄金富,宋彬

1.江山重工研究院有限公司 湖北襄阳 441057

2.天津通达日上金属制品有限公司 天津 301721

3.北京北方恒利科技发展有限公司 北京 102600

1 序言

3D打印作为智能制造最大的推动力技术,迟迟未能大面积落地,分析原因并不是3D打印技术本身不成熟,而是成形材料种类受限,以及很多打印技术只能生产中间产品,直接打印金属成品价格昂贵,除少数军工企业外,无法大面积推广应用。近年来,3D打印供应商在不断完善打印设备、软件、材料以降低应用成本的同时,也在不停地寻找技术应用领域。在工业发展中,大多数产品都采用金属材料,3D打印技术要生存发展必须实现低成本制造金属构件。但是,目前只有个别供应商取得了突破,如金属打印供应商很多,但仅有少数几家产品被航空航天企业认可,被用于零部件生产。由于价格和材料的原因,其他军工企业和民用企业很少采用。据不完全统计,国内现有闲置、半闲置各种金属打印机近千台(套),浪费很大。实践证明,所有金属构件都采用3D直接打印是不现实的,因此3D打印技术必须寻找新的突破才能得到健康发展。

3D打印技术与铸造技术相融合将发挥不可估量的作用。3D打印的蜡模、光敏树脂模、塑料、砂型、砂芯及金属等,能用于失蜡蜡模、模具、铸型、型芯及复杂内腔零件等铸造元素,这些元素可与熔模精密铸造、石膏型铸造、砂型铸造、低压(差压)铸造及双金属复合铸造等几乎所有的铸造方法融合,制造各种金属合金构件。其融合应用解决了3D打印材料和成本的问题,突破了只能先模具后铸造的瓶颈,加速了铸造行业的发展,为快速发展个性化创新工厂、制造业升级提供了可能。

3D打印与铸造融合,是多学科的融合,对技术人员知识面和实践经验要求很高。在国外,砂型打印得到了很好的应用,如GW公司是一家铸造开发企业,其提供铸造工艺整体方案和个性化复杂铸件(如发动机缸体、缸盖、传动箱等),长期以来采用三维打印(3DP)技术完成砂型、砂芯的制造,实现工艺方案试制和中小批量铸件生产,年产值达数亿美元。近几年,以3D打印制造商为代表的企业,开始与铸造相融合,有几家具有铸造技术背景又有3D打印技术的企业融合较好,如共享集团、峰华卓立科技股份有限公司开发的3DP打印与砂型铸造的融合,北京北方恒利开发的SLS打印在硅溶胶、石膏型精密铸造以及3DP打印与砂型铸造在各种金属成形中的融合,西安交通大学开发的SLA打印与硅溶胶精密铸造在铸钢等材料方面的融合等,但融合相对单一、规模较小,产值只有几百万或几千万人民币[1-6]。

目前,3D打印技术急需突破与铸造融合的瓶颈,这不仅是行业的生存发展问题,还关系到制造业转型升级、工业4.0实现效果的问题,也关系到多学科融合的问题,3D打印技术将加快制造业革命,为人类发展创造无数的奇迹。下面介绍几种3D打印技术与铸造技术融合的思路。

2 工业级3D打印与铸造融合配套技术

下面重点介绍SLS、SLA、3DP、SLM四种打印技术[7-9]与铸造技术融合配套。

2.1 SLS技术

选择性激光烧结(Selective Laser Sintering,SLS) 技术属于万能打印技术,原理上要能将材料制备成粉末,通过选区加热熔化粉末或熔化黏结剂黏结形成所需要的中间零件。在铸造方面,主要打印材料有PS粉、蜡粉、覆膜树脂砂及覆膜陶瓷等。

PS粉打印材料和工艺都很成熟,其具有材料收缩小、膨胀系数小、中温条件尺寸稳定,以及材料和打印成本低等优点,是各种熔模铸造用蜡模的最佳选择,但由于其存在脱模时压差胀壳和焙烧过程产生大量黑色未氧化碳的问题,而解决这两个问题需要很专业的铸造知识和高昂的环保费用,因此未广泛应用。目前,SLS技术主要用于硅溶胶熔模精密铸造和石膏型真空铸造中。

蜡粉打印材料和工艺均不成熟,由于蜡的强吸水性,打印变形和开裂情况十分常见,打印参数很难控制,且材料价格昂贵。但蜡粉打印材料不胀壳、环保,尤其用于薄壁小零件时优势明显。目前,采用SLS技术制作蜡件较少,工业产品采用较困难,小蜡件打印可由其他打印技术代替。

覆膜树脂砂是砂粒覆上了树脂,采用加热方式将树脂熔化黏结,虽与3DP技术都为砂型(芯)成形技术,但SLS技术为热成形,因此变形大、强度高、打印效率低、成本高。由于有强度高的优点,所以经常用于制作细长砂芯。但由于成本高、废砂量大等原因,可能被淘汰。

覆膜陶瓷是陶瓷粒覆上了树脂,采用加热方式将树脂熔化黏结,再进行脱脂和烧结。陶瓷用途十分广泛,在铸造方面,主要用于各种复杂构件的内部型芯。SLS打印陶瓷工艺复杂、变形可控性差,因此很难大规模推广,逐渐被3DP等工艺取代。

2.2 SLA技术

立体光固化成形(S t e r e o L i t h o g r a p h y Appearance,SLA)技术打印材料种类多,打印的零件精密高,表面光滑,因此长期被塑料产品用户青睐。在铸造中,主要用于硅溶胶熔模、塑料模及硅胶模。

(1)硅溶胶熔模铸造 结合其精密高、表面光滑的优点,采用薄壁镂空结构用于硅溶胶熔模铸造中,但因其发气量大、退让性差、价格稍高等缺点,未能大面积推广应用。

(2)塑料模具 结合强度较高,打印的模具精密,耐磨性能优于木模、低于金属模具,成本稍高,适用于中小批量快速铸造,有少数模具厂采用。

(3)硅胶模 结合精度高、表面光滑,打印SLA模再采用真空注型机翻制硅胶模,用于铸造用蜡件制造(雕像等复杂难分型零部件)。

2.3 3DP技术

三维打印(3D P)技术是从平面打印技术演化而来的,不同的是3DP通过喷墨头喷树脂等黏结剂,此打印技术主要难点在于喷墨头寿命问题,由于黏结剂的强腐蚀性,喷墨头易腐蚀和堵塞,目前还未开发出专用于3DP打印的喷墨头,多借用平面打印用富士喷头,由于用量有限,因此价格相对昂贵。在铸造中,主要用于砂型、砂芯、泡沫塑料及陶瓷等。

3DP打印是生产砂型、砂芯最成熟的技术,砂型、砂芯属于冷成形工艺,可以打印任一复杂形状且不考虑分型问题,打印的砂型和砂芯透气性好,可直接用于砂型铸造,也可以用于金属型砂芯,也是快速制作复杂随形冷铁的适宜方法。

泡沫塑料是通过黏结剂将泡沫塑料粉末进行黏结的方式制造,打印件用于熔模精密铸造蜡模和消失模铸造,这种打印方法与SLS打印相比具有打印速度快、软化温度低、不胀壳、打印尺寸大,以及发气量小等优势,但价格较高,推广速度慢。

陶瓷是通通过陶瓷粉末选取喷洒黏结剂,选取冷成形方式,再进行脱脂和烧结而制成。陶瓷用途十分广泛,在铸造方面,主要用于各种复杂构件的内部型芯。3DP打印陶瓷工艺复杂,目前应用较少,前景广阔。

2.4 SLM技术

选择性激光熔融(Selective Laser Melting,SLM) 技术是直接打印金属的方法,在铸造方面,可以用于带浇道或加热的复杂模具,以及复杂结构零件镶铸用部件(如复杂内腔和细长油道)。

复杂内腔结构和细长油道零件的生产很困难,主要在于砂型、砂芯的制造和清理,采用复杂内腔结构和细长油道偏置1~3mm整体打印再镶铸的方法,很好地解决了内腔清理和缺陷问题。

3 应用案例

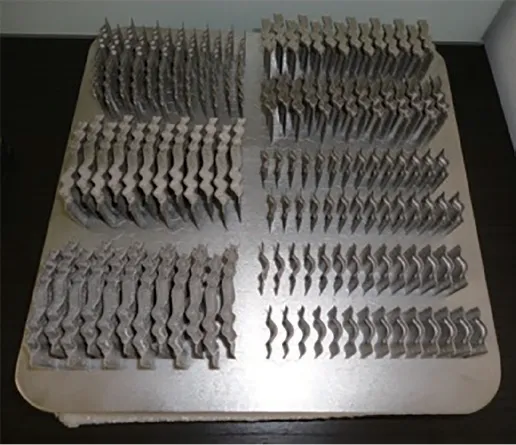

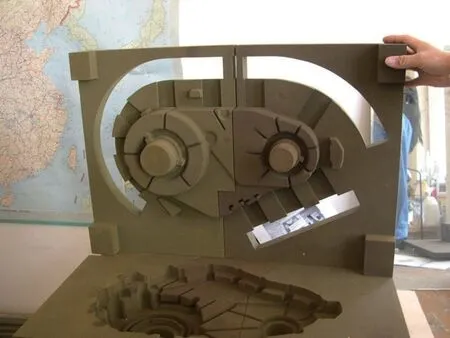

(1)模具 采用SLS、SLM技术制作的模具如图1~图4所示[10-12]。其中,图1所示为采用SLS技术打印尼龙制成的砂铸外型模具,图2所示为采用SLS技术打印PS粉再浸渗树脂制成的砂铸芯盒模具,图3和图4所示为采用SLM技术直接打印耐热钢粉末材料制成的含复杂冷却水道的塑料压制模具。

图1 尼龙模具

图2 PS树脂模具

图3 金属模具Ⅰ

图4 金属模具Ⅱ

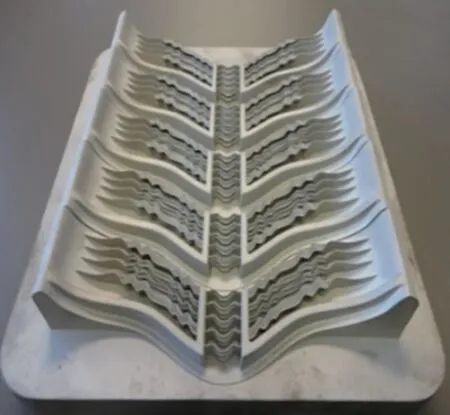

(2)熔模铸造用蜡模 采用SLS、SLA技术制作的蜡件如图5、图6所示[13]。其中,图5所示为采用SLS技术打印的熔模PS粉蜡模,图6所示为采用SLA技术打印的熔模光敏树脂蜡模。

图5 复杂缸盖蜡模

图6 光敏树脂蜡模

(3)消失模铸造模样 采用3DP技术制作的EPS泡沫如图7、图8所示。

图7 传动箱EPS泡沫

图8 排气管EPS泡沫

(4)砂型打印 采用SLS、3DP技术制作的砂型和砂芯如图9~图11所示[14,15]。

图9 变速箱零件砂型和砂芯一体化制造

图10 排气管打印砂型和砂型组装

图11 浇注后排气管零件

4 工业级3D打印技术和铸造技术融合配套应用

目前,3D打印技术已成功与砂型重力铸造、砂型低压铸造、金属型铸造、熔模精密铸造及消失模铸造等多种铸造方法相融合,行业相关企业正在探索其与真空增压铸造、差压铸造、石膏型铸造,以及砂型与石膏型复合等多种铸造方法进行融合应用,该技术可用于铝合金、铸钢、铸铁、铸钛及镍基合金等铸件的快速生产。

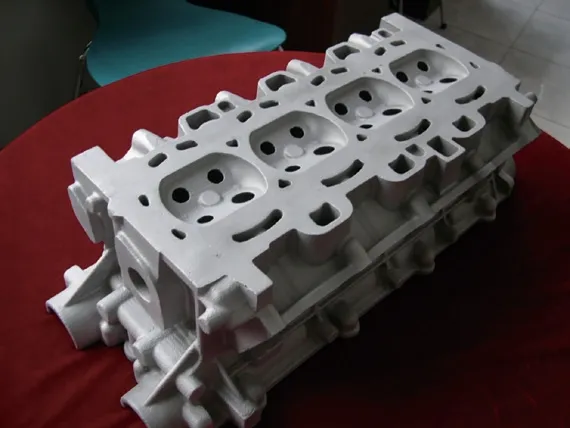

目前,许多企业已经不再通过模具法获得铸件毛坯,纷纷选用成熟的3D打印加铸造的方法完成铸件毛坯生产,速度快、成本低,质量优势明显,使企业产生了强烈的依赖感。利用3D打印制造与零件复杂程度无关的特点,转变了原有以制造为先的设计理念,有效地提高了零件的功能,零件的结构更加精致合理。采用工业级3D打印技术生产的铸件如图12~图15所示。

图12 缸盖铸件

图13 缸体铸件

图14 铝合金叶轮铸件

图15 合金钢叶轮铸件

5 结束语

综上所述,3D打印与铸造融合,突破了只能先模具后铸造的瓶颈,解决了成本高和铸造周期长的问题,加速了铸造行业的发展,使繁杂的工序变得更加简单,促进了传统铸造技术发生革命性改变,为快速发展个性化创新工厂、制造业升级提供了可能。3D打印与铸造融合已大量应用于汽车、航空航天与兵器等技术开发密集型行业,并不断延伸到其他各行业,其成功应用将推动制造业飞速发展。