大跨度钢桁梁桥高强钢弦杆焊接工艺研究

2023-11-24刘洪武徐向军马立朋范军旗高建忠

刘洪武,徐向军,马立朋,范军旗,高建忠

中铁山桥集团有限公司 河北秦皇岛 066200

1 序言

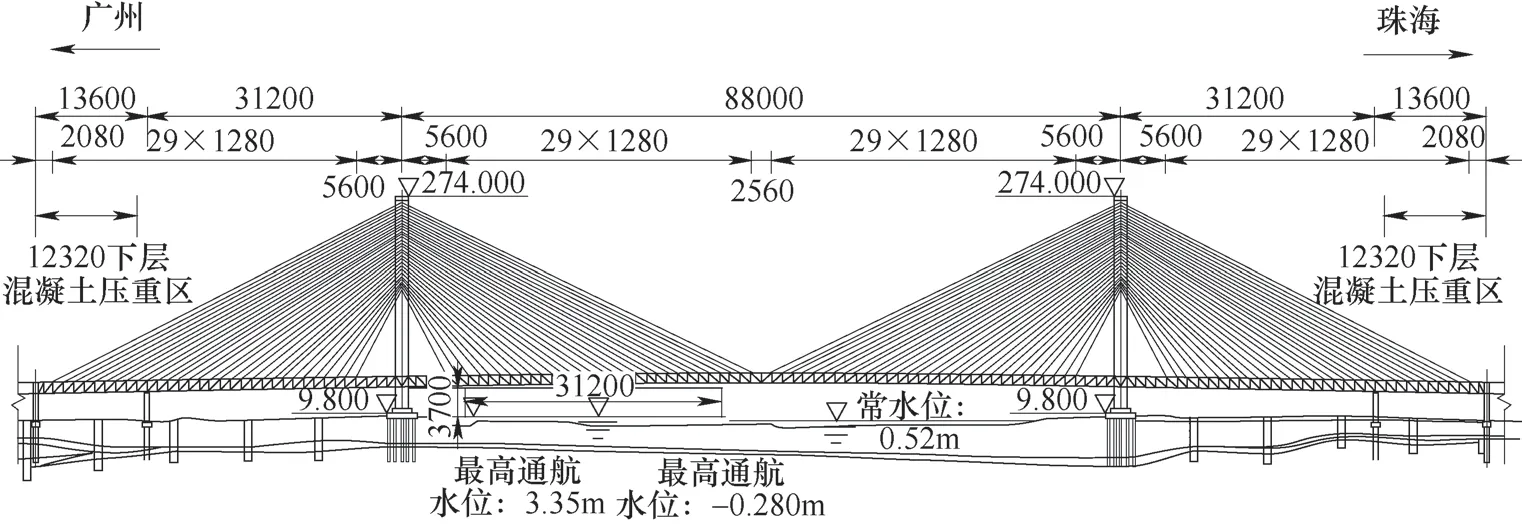

随着桥梁用钢材的发展、施工装备的进步,我国桥梁逐步向大跨径、重载、大节段、整体架设方向发展,对高强度桥梁钢的需求不断增大。广东省香山大桥为主跨880m的双层钢桁梁公路桥,桥式布置如图1所示。桁架梁采用双主桁结构,立面采用“N”形桁,桁宽42.2m,采用全焊钢桁梁大节段整体制造技术、整体架设技术进行建造。主桥用钢量约8万t,主桁杆件采用Q420MD、Q500MD钢板制造。

图1 香山大桥桥式布置图

2 焊接工艺评定试验

香山大桥主桁采用全焊钢桁梁结构,具有焊接工作量大、焊接接头类型多、焊接变形控制难度大的特点,构件焊接质量是控制工程质量的关键[1]。主桁弦杆为箱形结构,由上水平板、下水平板、竖板、节点板、隔板、加劲肋及横梁接头板等构件组成,板厚为14~52mm,弦杆立体结构如图2所示。弦杆整体节点板厚大、拘束度大、熔透焊缝多,焊接空间狭小。弦杆采用Q420MD、Q500MD钢板制造,其中Q500MD钢板强度级别及碳当量高,施焊难度较大。

图2 弦杆立体结构示意

为了保证弦杆的焊接质量,根据设计图及制造规范,编制焊接工艺评定试验方案,对Q420MD、Q500M D钢板进行焊接工艺评定试验。本文介绍Q500MD高强钢典型接头焊接工艺评定试验,通过确定合适的坡口形状及尺寸、焊接材料、焊接方法及焊接参数等,保证Q500MD高强钢焊接接头力学性能满足设计要求。

2.1 弦杆焊缝类型

依据“香山大桥桁片设计图”将弦杆主要焊缝进行归纳。

1)对接焊缝:厂内对接接料焊缝。

2)熔透角焊缝:弦杆横梁接头板熔透角焊缝;下弦杆节点板与上水平板间熔透角焊缝;锚箱承压板熔透角焊缝。

3)坡口角焊缝:弦杆箱形杆件棱角焊缝。

2.2 试验材料及焊接方法

试验钢板采用大生产用的Q500M D钢,钢板符合GB/T 1591—2018《低合金高强度结构钢》要求,钢板状态为TMCP或TMCP+回火。焊接方法采用C O2气体保护焊以及埋弧焊,焊接材料采用ER55-G(φ1.2mm)实芯焊丝、T624T1-1C1AN3M1(φ1.2mm)药芯焊丝、H60Q(φ4mm)埋弧焊丝+SJ105q焊剂。

2.3 焊接设备

气体保护半自动焊设备为KRII500型焊机,埋弧焊设备为ZD5(D)-1250+A2,均为直流反极性接法。

2.4 试验项目

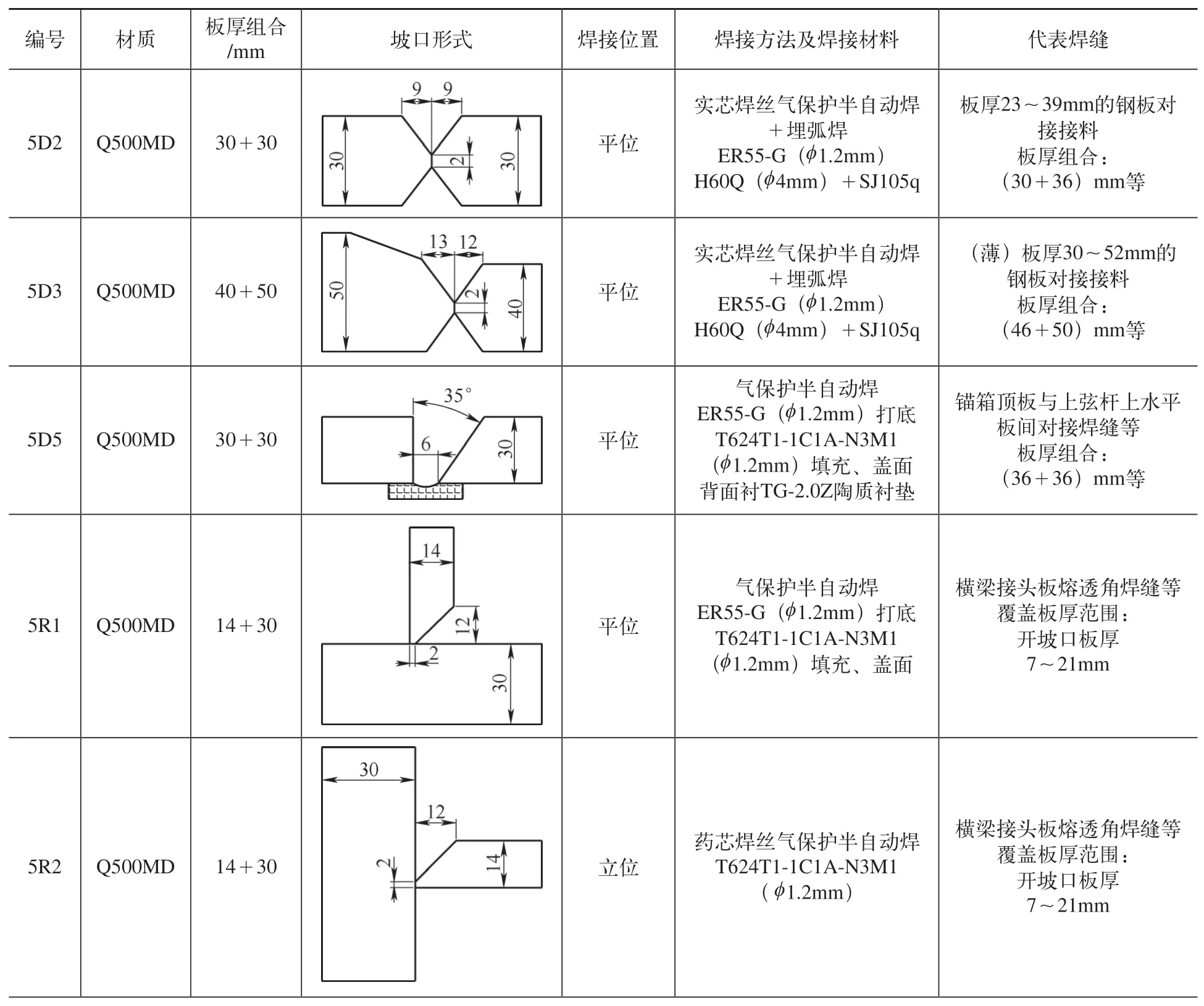

根据弦杆的接头形式,拟采用的焊接方法、焊接位置和焊接材料等,编制了焊接工艺评定试验方案,在此选取了其中Q500MD钢板的8组主要接头进行介绍,焊接工艺评定试验项目见表1。

表1 焊接工艺评定试验项目

3 焊评试验与结果分析

3.1 施焊状况

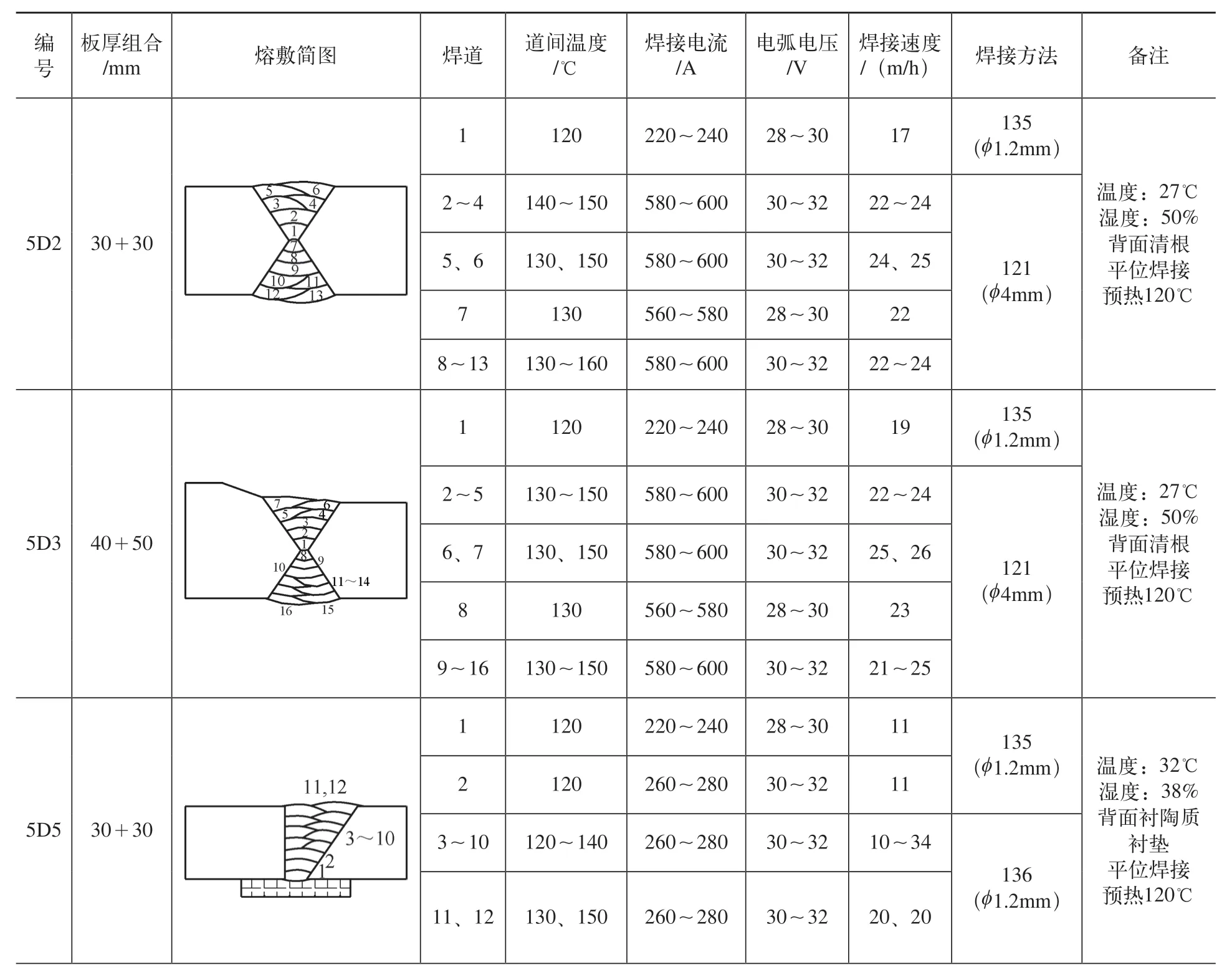

Q500MD高强钢焊评试验接头施焊状况见表2,施焊现场照片如图3所示。

表2 接头施焊状况

图3 焊接工艺评定试验施焊现场

3.2 焊缝质量检测

焊后对试件焊缝进行外观检查,焊缝外观符合Q/CR 9211—2015《铁路钢桥制造规范》要求。焊接24h后对试件进行超声波检测,对接焊缝、熔透角焊缝内部质量满足Q/CR 9211—2015的I级要求,坡口角焊缝内部质量满足Q/CR 9211—2015的II级要求。

3.3 接头力学性能

Q500MD钢接头力学性能试验结果见表3。由表3可知,焊缝屈服强度、抗拉强度和伸长率均满足不低于Q500MD钢母材最低标准值(屈服强度≥500MPa,抗拉强度≥610MPa,伸长率≥17%);对接接头侧弯试验结果完好;接头-20℃低温冲击吸收能量≥47J,其中焊缝金属冲击吸收能量平均值为118J,热影响区冲击吸收能量平均值为166J,表明接头的低温冲击韧性完全满足技术要求,并具有足够的韧性储备。

表3 Q500MD钢接头力学性能试验结果

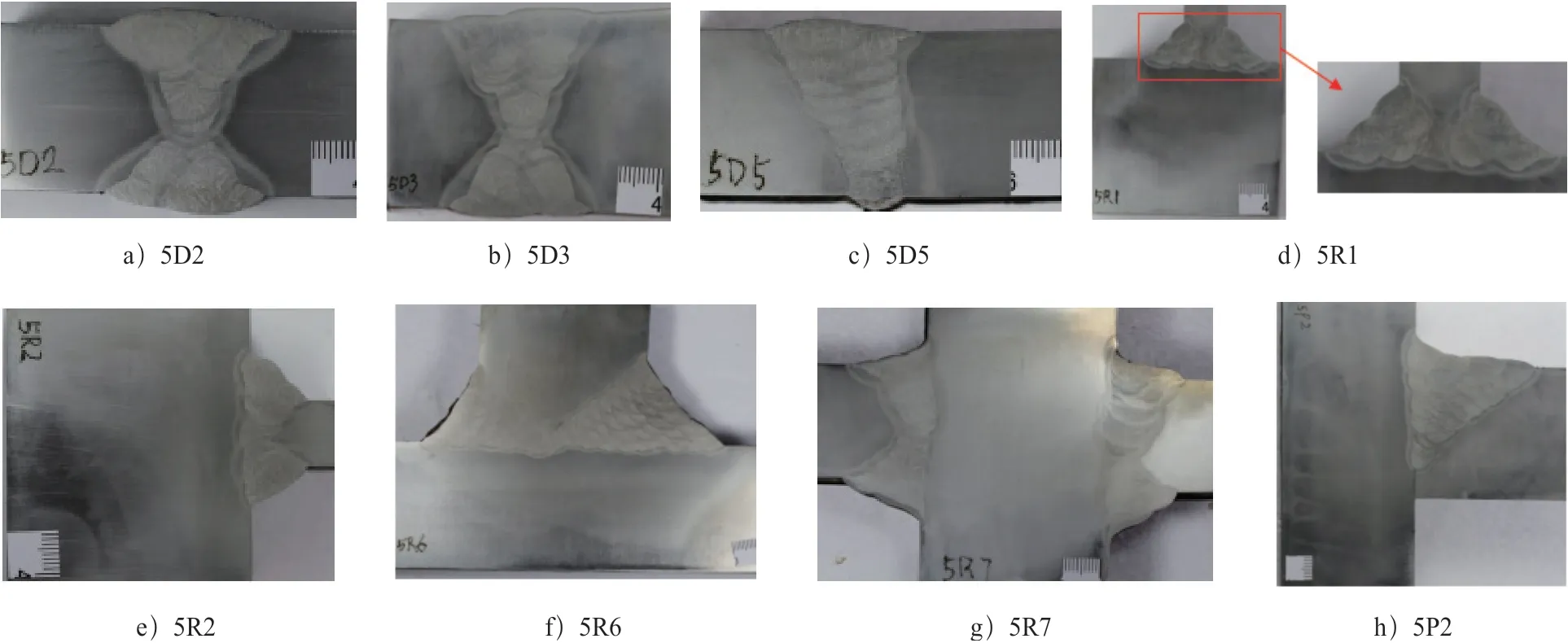

3.4 接头宏观断面

Q500MD钢接头宏观断面如图4所示。由图4可看出,焊缝熔合完好,无裂纹、气孔、夹渣及其他焊接缺陷。对接焊缝以及熔透角焊缝均达到了全熔透要求,坡口角焊缝的熔深达到40mm(技术要求≥38mm),焊缝根部熔合良好,符合设计要求。

图4 接头宏观断面照片

3.5 接头硬度

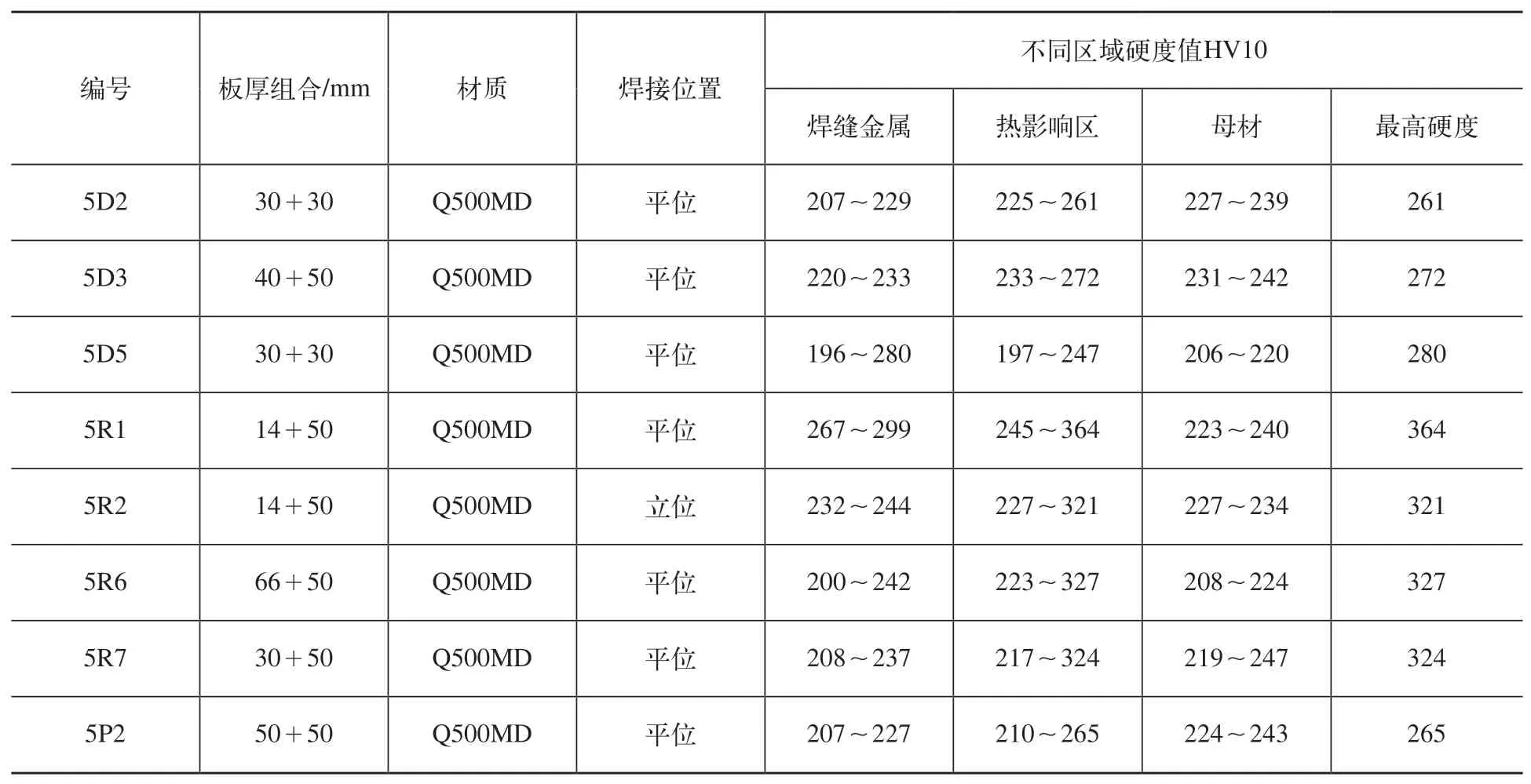

Q500M D钢接头硬度试验结果见表4,最高硬度为364HV10,低于Q/CR 9211—2015要求的380HV10。

表4 接头硬度试验结果

3.6 结果分析

Q500MD钢对接焊缝、熔透角焊缝和坡口角焊缝试验结果表明,焊缝外观及内部质量满足规范要求,焊接参数可作为编制本桥弦杆Q500MD钢焊接工艺的依据。

4 弦杆焊接工艺及质量控制要点

4.1 弦杆焊接工艺

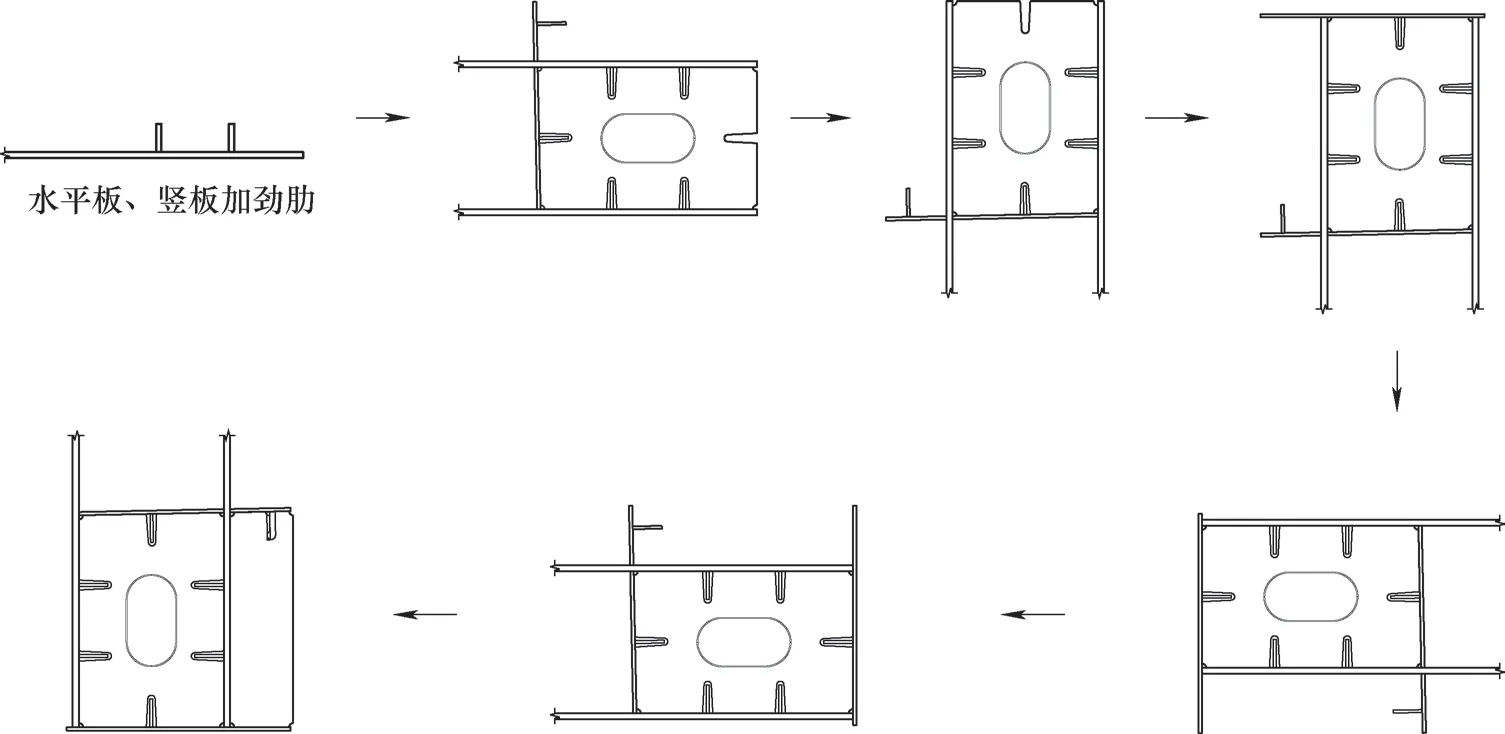

以下弦杆为例对弦杆的焊接顺序(见图5)进行介绍。首先进行竖板与节点板对接接料,水平板对接接料,接料时注意保证直度。然后组装水平板、竖板上的纵向加劲肋,焊接加劲肋角焊缝。在平台上放置外侧竖板与横隔板,焊接横隔板角焊缝,放置内侧竖板,焊接横隔板角焊缝,放置上水平板与构件组成槽形,焊接横隔板角焊缝。杆件翻转90°,焊接箱形主角焊缝的内侧角焊缝。焊接节点板穿出围焊熔透角焊缝,组装下水平板成箱形[2]。翻转杆件,焊接箱形棱角焊缝,4条焊缝同向施焊。

图5 下弦杆焊接顺序

采用气体保护焊平位焊接棱角焊缝的根部打底焊道,采用埋弧焊焊接棱角焊缝的其他焊道。焊接过程中应及时翻转杆件以保证棱角焊缝的焊接位置处于平位,注意4条棱角焊缝必须同向施焊。焊接过程中,注意配合火焰修整,保证杆件的尺寸精度。最后,组装并焊接横梁接头板熔透(坡口)角焊缝等,下弦杆制造现场如图6所示。

图6 下弦杆的制造现场

4.2 质量控制要点

隔板是控制杆件断面尺寸、防止扭曲变形的重要零件,相当于弦杆组焊内胎,因此必须严格控制其加工精度[3]。整体节点弦杆在制造过程中,其零部件刚度小,容易产生变形,钢板接料、单元件及箱体的组焊均在平台上进行,防止或减少因杆件自重影响而产生变形。杆件上焊接吊耳,采用桥式起重机主副钩协调空中翻转,以保证杆件在起吊、翻身、打调时平稳安全,防止因吊运、翻转不当而造成杆件塑性变形。

弦杆锚箱部位Q500M D钢板最大板厚达到了66mm,由于超厚钢板拘束应力大,且高强钢焊缝的塑性差,所以在强拘束度厚板三向应力作用下,在焊缝中极易产生冷裂纹焊接缺陷,焊接难度很大。锚箱承压板等熔透角焊缝多层多道焊每焊完一道,应将前道焊缝的熔渣清除干净,道间认真打磨清理,对焊缝认真检查无裂纹等焊接缺陷后再继续施焊,确保道间熔合良好,熔透焊缝的两侧坡口应交替施焊,并且要边焊接边修整,以减小焊接变形和焊接应力[4]。对于≥24mm的Q500MD钢板,应进行焊前预热,采用电加热器或火焰加热,对于长焊缝应保证预热后立即焊接,以保证长焊缝的预热温度,道间温度控制在120℃以上,焊后在焊缝上盖保温棉,以降低冷却速度,防止产生裂纹[5]。

5 结束语

1)香山大桥弦杆Q500MD钢的典型接头焊接工艺评定试验结果表明,焊缝外观及内部质量检测合格,接头熔合完好,无裂纹、未熔合等焊接缺陷,接头力学性能良好,符合设计要求。

2)依据焊接工艺评定试验编制焊接工艺,并制定了详细的焊接顺序,有效地指导了香山大桥高强钢弦杆的焊接,保证了弦杆的制造质量。