在普通立式铣床上加工链轮齿面

2023-11-24陈涛

陈涛

纽龙船舶动力(阜南)有限公司 安徽阜阳 236300

1 序言

链传动作为大功率船用低速柴油机供油与排气正时的直接纽带,其制造精度越来越受到柴油机设计与制造人员的重视。链轮齿面加工有多种工艺方案。滚齿机床加工需要专业的设备投入,对大节距的链轮齿滚削加工,需要成本较高的特殊滚刀且效率低下;数控铣削链轮齿是当前比较理想的工艺方案。本文主要介绍基于公司普通机床设备条件下的链轮齿高效率、低成本加工工艺方案。

2 链轮齿的加工与检测要求

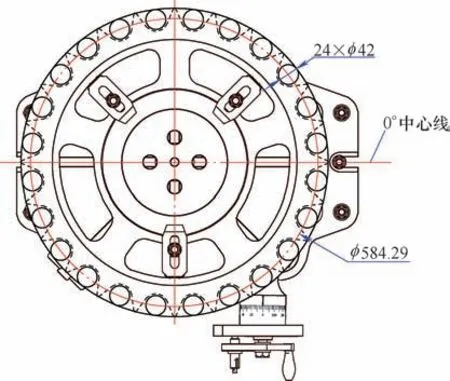

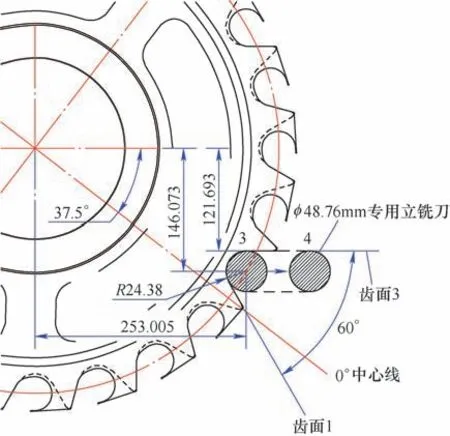

某型船用大功率低速柴油机链轮尺寸如图1所示,分度圆直径584.29mm,节距3in(76.2mm),齿数24,齿根圆半径24.38mm,齿面夹角60°,齿厚41mm,齿面表面粗糙度值Ra=1.6μm,齿面平行度在全齿宽范围内<0.02mm。任一节距与理论节距偏差±0.04mm,相邻两个节距允许偏差≤0.05mm,累计节距允许偏差≤0.10mm[1]。

齿形检测用标准齿形样板(见图1)检测。不同节距的链轮齿形检测要求见表1。节距为3in的链轮齿底圆φ535.985mm与分度圆φ584.29mm的精确测量,用两件φ48.26mm工艺滚柱压入圆周正对侧两个齿底后,用外径千分尺测量滚柱间距数据后计算得出;节距的测量同样用两件φ48.26mm工艺滚柱压入相邻两齿的齿根圆底部后,用外径千分尺测量滚柱间距数据后计算得出[2]。

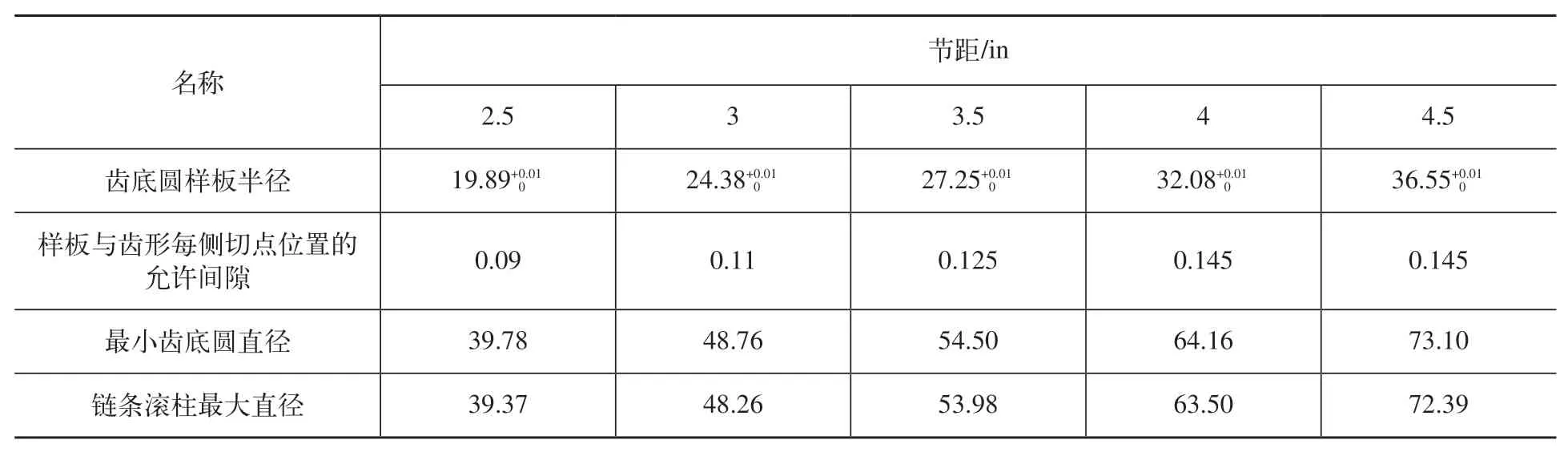

表1 不同节距的链轮齿形检测要求 (单位:mm)

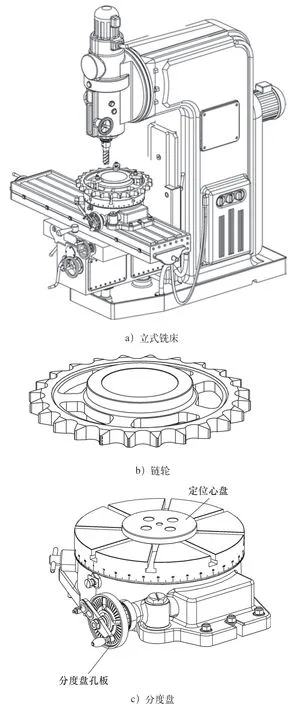

3 普通立式铣床与分度盘的应用

普通立式铣床、链轮与分度盘如图2所示。普通立式铣床如X53K有纵向(工作台长度方向)、横向(工作台宽度方向)及上下(垂直工作台方向)3个方向的单向机动进给或快速进给方式,也具有3个方向的单向手动进给功能。分度盘型号为TS500A,回转盘直径500mm,360°旋转无限制。手摇柄每旋转一周,分度盘回转工作台旋转3°。分度盘回转工作台中心有φ50mm工艺定心孔,可供工艺定位心轴安装使用。分度盘手摇柄处有一个圆形的分度盘孔板,此孔板正反两面可供选择的分度孔数见表2[3],根据可能需要回转盘旋转的各种不同精确角度来选择孔板孔数,将手柄插针调整固定至所选孔数的圆周上。孔板应用例如:需要分度盘回转台旋转6.25°,选择将手柄插针调整固定至孔数为24的圆周上后,同一方向手摇手柄旋转两圈后,再旋转圆周上的两格孔距,即可使回转盘旋转6.25°[3°×(2+2/24)=6.25°]。

表2 分度盘孔板孔数

图2 普通立式铣床、链轮与分度盘

4 工艺步骤

链轮齿面的加工步骤[4]如下。

(1)外圆、内孔及端面车削 立式车床按粗、精车削步骤车削齿厚41mm、齿顶圆φ627mm、中心孔φ216+0.046+0mm及轴孔两端厚度尺寸。

(2)划线 链轮在分度盘上的装夹与校正如图3所示。划刻链轮0°中心线和24个φ42mm圆线。

图3 链轮在分度盘上的装夹与校正

(3)装夹找正 按图2将分度盘固定安装于立式铣床工作台面(分度盘底部有定位键,与工作台面T形槽相配合),分度盘上安装定位心盘(定位心盘与链轮轴孔相关联直径尺寸为216-0.02-0.05mm),安装链轮,按图3装夹紧固。在机床主轴端面安装百分表支架,百分表测头对准链轮轴孔面,旋转主轴校正链轮轴孔中心与机床主轴中心重合(误差≤0.02mm),在机床工作台标尺上做位置标记。调整分度盘手柄插针固定在孔数为24的圆周位置,旋转分度盘手柄,按图3所示校直链轮0°中心线与机床工作台纵向平行。

(4)钻削去量 顺时针旋转分度盘7.5°(手摇分度盘手柄旋转2圈,再加圆周12个孔距后放入插针,后锁紧分度盘),使φ42m m孔中心位于链轮横向中心线上,工作台纵向移动292.145mm(584.29m m/2),钻φ42m m孔(去除铣削余量)。每钻一个孔,分度盘旋转15°(手摇分度盘手柄旋转5圈)再钻下一个孔,依次共钻24个孔。

(5)粗铣齿面1 链轮铣削校正如图4所示,旋转分度盘使0°中心线回到原始起点(与工作台纵向平行),再逆时针旋转分度盘22.5°,使齿面1与工作台纵向平行(分度盘转台逆时针旋转前,先顺时针旋转6°再逆时针旋转6°,即手柄正反各摇转两圈,以消除分度盘蜗轮蜗杆间隙)。铣削齿面1如图5所示,工作台横向移动(136.693+1)mm(1mm为精切余量),锁住工作台横向移动,工作台纵向移动至图5所示位置1,主轴安装φ30mm四刃高速钢立铣刀后,垂直下刀(齿厚41mm用立铣刀侧刃一刀切削完成)。主轴转速n=200r/min,进给速度vf=30mm/min。操作机床工作台从位置1铣削进给至位置2[纵向尺寸位置(253.005+1)mm]。铣削行程结束垂直向上提刀后,再回到位置1。逆时针旋转分度盘15°,用同样方法铣削第2个齿面1,依此类推,铣削完24个齿面1。

图4 链轮铣削校正

图5 铣削齿面1

(6)粗铣齿面2和齿面3 齿面3与齿面1夹角60°,铣削完所有齿面1后,顺时针旋转分度盘60°,使齿面3与机床工作台纵向平行。铣削齿面2和齿面3如图6所示。粗铣选择φ46mm高速钢立铣刀,由位置3用立铣刀底刃插铣齿面2(考虑留精铣余量),插铣深度>41mm后,由位置3利用立铣刀侧刃,41mm厚度一次性铣削至位置4。主轴转速n=160r/min,进给速度vf=23.5mm/min。顺时针旋转分度盘15°,用同样方法粗铣第2个齿面2和齿面3,直至铣削完24个齿面。

图6 铣削齿面2和齿面3

(7)精铣齿面2和齿面3 按第(6)步方法,选用如图6所示φ48.76mm专用立铣刀,用铣刀底刃在位置3插铣齿面2,插铣深度>41mm后,再用立铣刀侧刃精铣至位置4,即可完成齿面2和齿面3的精铣。插铣齿面2(齿根圆R24.38mm)时,先试插铣深约6mm,然后分度盘旋转180°,再试插铣第13个齿面2深约6mm,之后用1m游标卡尺测量齿底圆φ535.985-0-0.5mm,根据尺寸偏差工作台纵向调整插铣位置3,直至尺寸符合要求后开始后续精铣。主轴转速n=200r/min,进给速度vf=30mm/min。

(8)精铣齿面1 逆时针旋转分度盘60°,使齿面1与工作台纵向平行,采用φ30mm立铣刀在齿厚方向6mm试切,如图5所示由位置1铣削至位置2,与已精铣好的齿面2(R24.38mm)相切,并用齿形样板检测。调整好刀具横向位置以及位置2的纵向精确位置并标记后,开始完整性精铣。主轴转速n=250r/min,进给速度vf=37.5mm/min。用同样方法精铣完24个齿面1,即全部完成链轮齿的铣削加工。

5 结束语

分度盘在立式铣床上的灵活应用,有效解决了盘类零件环形阵列孔面特征的加工精度与效率问题,通过分度盘精确分度,完成了链轮齿面在普通立式铣床上的铣削加工,充分利用普通机床设备的扩展加工能力,为大功率船用低速柴油机系列机型不同节距不同齿数的链轮铣削加工,探索出了质量稳定且不失高效的加工工艺方案,为公司在其他领域相关零件的加工工艺方案设计方面提供了很好的借鉴。

专家点评

数控铣削是链轮齿加工比较理想的方案。但投资较大,不适合大节距、小批量的链轮加工。文章从实际出发,因地制宜,利用分度盘扩展铣床功能,通过精确分度,在普通立式铣床上实现了链轮的齿面圆周钻孔和齿形铣削加工,为不同节距不同齿数的链轮铣削加工探索出一套质量稳定且不失高效的加工方案。

文章的亮点是发扬和继承传统机械加工技术,基于公司普通机床设备条件下,采用立式铣床+分度盘铣削链轮齿面的加工方法。立式铣床的加工面广,经济实用,分度盘是立式铣床的必备附件,用于零件的精密分度,两者配合,扩展了普通铣床的加工能力,轻松完成了链轮齿面的铣削加工。充分利用传统设备的优势,配合工装夹具拓宽加工范围,减少了对数控设备的依赖,降低了成本。