PDMS/PTFE限制层材料软体机械手设计与性能试验

2023-11-23朱银龙杨梓康

朱银龙 杨梓康 赵 虎 王 旭 刘 英

(南京林业大学机械电子工程学院, 南京 210037)

0 引言

软体机器人是一个新兴的研究领域[1-2],主要采用柔性材料制作,具有良好的环境适应性,可以替代传统的刚性机器人完成某些特定工作,在医疗康复、救援勘探、果蔬采摘等领域有着广阔应用前景[3-4]。软体机械手是软体机器人的一个重要分支,相比于传统的刚性机械手,具有更好的人机交互性[5-7]。应用于农业生产领域的夹持和搬运作业时,可有效提升农业生产力。常见的软体机械手采用气压驱动,一般由两个及以上软体驱动器构成[8-9]。气动软体驱动器主要有气动网格型和纤维增强型两种[10-12]。气动网格型驱动器,具备响应速度快、负载能力高、环境适用性强等特点[13-17]。但气压较高时,驱动器在径向方向上会产生膨胀,影响驱动器弯曲性能。

近年来,学者采用各种方法如通过纤维缠绕驱动器或加入纸张等材质制造变刚度层以提高软体机械手变形能力[18-23]。李健等[24]设计的草莓单指采摘软体抓手,对单指抓手的上下端面进行锯齿状处理,优化了弯曲过程中产生的褶皱现象,在维持一定支撑力的同时,提升了软体机械手的弯曲能力。武兆平等[25]提出了一种嵌入铰链连接刚性单元作为内骨骼的柔性抓手,极好地兼顾了刚性和柔顺性,增强了抓手的形状适应性和抓取能力。郭钟华等[26]受草本植物茎与花冠结构启发,设计了一种螺旋状抓手的夹持器,通过逐个腔室嵌入筋板的方式提高了抓手的末端输出力。JIANG等[27]设计的链式干扰软体机械手,其内部嵌入链状颗粒结构,且整个硅胶弹性体外部被纤维线包裹住,限制机械手的径向变形,增强抓取能力。BERNAT等[28]设计的一种磁流变两指软抓手,使用硅胶、铁粉等制成磁流变弹性体抓手,通过磁场作用控制抓手的开合,其优点之一是在不受外部刺激时可以保持闭合状态。GAO等[29]设计了一种由变刚度柔性驱动器组成的抓手,可以对驱动器施加负压,提高了层状结构间的摩擦力,阻碍层与层之间的相对运动,从而增加刚度和承载能力。然而这些方法都存在一些问题,比如:纤维和纸张都是非超弹性材料,无法和驱动器本身完全贴合,在整体充气变形过程中,材料之间容易发生错动,同时容易导致结构复杂。本文提出一种限制层材料为PDMS、PTFE的软体驱动器。通过调节两种材料的质量比,改变软体驱动器的刚度,进而改变软体机械手的抓取能力。基于Yeoh、Neo-Hookean模型和力矩平衡原理建立软体驱动器弯曲角度与气压之间的数学模型。根据该模型,分析驱动器限制层材料和结构参数对弯曲角的影响。利用有限元仿真分析得到限制层材料的最佳质量比。对不同限制层材料的驱动器进行弯曲性能测试,以验证理论模型的准确性。

1 软体机械手结构设计、制作及建模

1.1 软体机械手结构设计

气动软体机械手由安装底座和3个软体驱动器组成,每个驱动器根部连接着气管,通过夹具圆周固定在安装底座上,整体结构如图1所示。该软体驱动器拥有良好的灵活性和刚度,组装成的软体机械手更容易抓取物体,且不易损坏物体的表面。

图1 软体机械手整体结构图Fig.1 Overall structure of soft hand manipulator

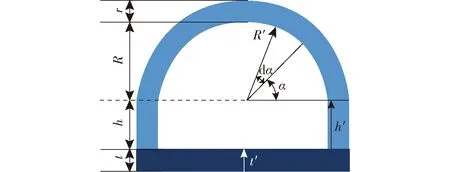

气动软体驱动器作为主要承力部分,结构由应变层和限制层构成,灰蓝色部分为应变层,深蓝色为限制层。上部应变层是半圆形多腔室状结构,间隙部分为矩形腔道,下部限制层为厚度均一的平板状结构。内部腔室互相独立均匀排列,并由限制层将应变层封闭连接一体,整体通过驱动器根部的气管进行充放气。其半圆形腔室截面如图2所示,R、h、r、t分别为截面半径、截面高度、截面壁厚以及驱动器限制层厚度。

图2 腔室截面图Fig.2 Section of chamber

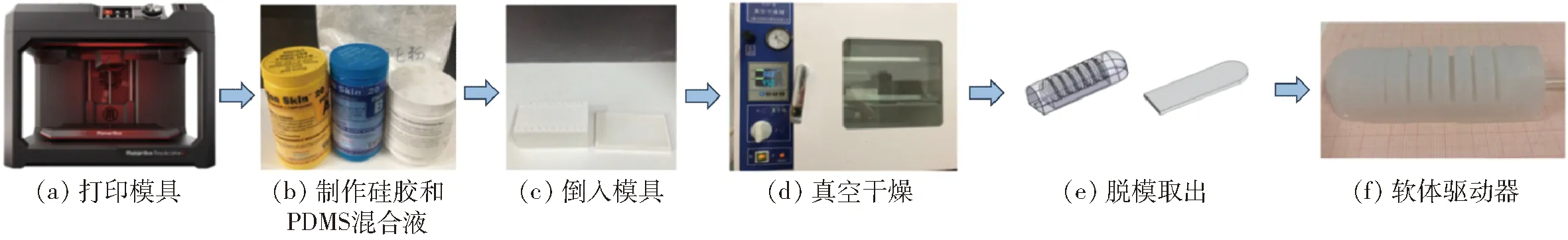

1.2 软体驱动器制作流程

为了对软体驱动器进行试验验证,根据以上分析得到的结构和材料参数,对软体驱动器进行实物制作,本文均采用软材料固化成型法进行制作,制作流程如图3所示。

图3 软体驱动器制作流程图Fig.3 Flow chart of soft actuator production

1.3 软体驱动器弯曲变形数学建模

为了描述软体驱动器弯曲角度和充气压力之间的关系,需要对其运动特性进一步分析,并建立驱动器变形的理论模型。当对软体驱动器输入气压P,腔室的应变层发生膨胀变形,而底部限制层轴向应变较小使得驱动器向下均匀弯曲运动,基于此变形特点,采用分段常曲率模型来求解。即假设每对腔室的弯曲曲率恒定,各个独立腔室弯曲后的圆弧段连接组成整个驱动器的弯曲圆弧段。每对腔室对应一个弯曲角φ,驱动器弯曲角为θ/2,建立的弯曲模型如图4所示,包括几何关系

图4 变形前后软体驱动器示意图Fig.4 Schematic of soft actuator before and after deformation

(1)

式中L0——驱动器未变形状态初始长度

L——驱动器充气变形后的轴向长度,该长度与距限制层底面高度有关

ΔL——驱动器变形前后的长度变化量

ΔH——驱动器水平方向截面相对于底面的偏移距离

θ——驱动器变形状态下的弯曲圆心角

a——一对腔室对应的长度

软体驱动器变形时,应变层变形远大于限制层。另外,软硅胶是一种大变形不可压缩材料,采用Yeoh形式的应变能密度函数描述应变层力学特性,其简化的典型二项参数形式为

W=C10(I1-3)+C20(I1-3)2

(2)

其中

式中W——应变能密度函数

λ1、λ2、λ3——轴向、径向和厚度方向主拉伸比

C10、C20——硅橡胶材料的Yeoh模型材料参数,由拉伸试验数据拟合确定

主应力σiu可由应变能函数对主伸长比求偏导数得到,为

(3)

式中λiu——应变层各方向上的拉伸比

p——静水压力,可通过不可压缩条件确定

在驱动器弯曲变形过程中,假设应变层在径向方向上没有变形,所以存在径向拉伸比λ2u为1,对应其径向应力σ2u为0。因此,由式(3)可得静水压力p为

(4)

由于材料的不可压缩假设和径向应变被忽略,驱动器弯曲变形时,硅胶层的厚度将减小。如果轴向拉伸比λ1u为λu,则对应的应变层周向拉伸比λ3u为1/λu。同时考虑到周向应力σ3u远小于轴向应力σ1u,可计算出轴向应力σ1u为应变层唯一主应力σu。

从Yeoh模型中可以得到应变层轴向应力与轴向应变的关系为

(5)

其中

λu=L1/L0=(L0+θh′)/L0

式中L1——软体驱动器应变层充气变形后的轴向长度

h′ ——腔室应变层截面与限制层上表面之间的距离

σu——应变层截面上产生的应力

Neo-Hooken模型主要适用于小应变变形,符合软体驱动器限制层的变形特性,因此针对限制层用Neo-Hooken模型。其应变能密度函数W为

(6)

式中μ——材料初始剪切模量,由应力应变拉伸试验确定

假设限制层径向应变忽略不计,同样有径向拉伸比λ2d为1。考虑到限制层的拉伸范围较小,其径向应力σ2d显著小于σ1d。因此,σ1d被认为是限制层唯一不消失的主应力,以后记为σd。假设在驱动器限制层厚度方向有一个消失应力(即σ3d=0)[30],可通过式(6)推出驱动器限制层关于Neo-Hooken模型的轴向应力与轴向应变关系为

(7)

其中

λd=L2/L0=(L0+θt′)/L0

式中L2——软体驱动器限制层充气变形后的轴向长度

t′——腔室限制层截面与点O之间的距离

σd——限制层截面上产生的应力

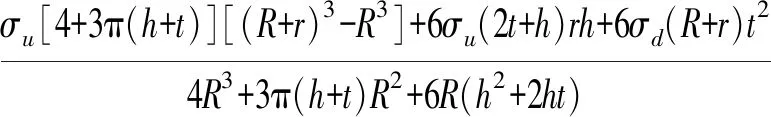

由软体驱动器充气变形可知,充气压力P对腔室末端边界存在驱动力矩MP。驱动器自身受力如图4所示,应变层部分应力σu产生阻力矩Mσu,驱动器限制层部分应力σd产生阻力矩Mσd。假设驱动器弯曲过程中,腔体截面的应变层和限制层所受应力分别保持一致。软体驱动器平衡状态可通过MP=Mσu+Mσd表示。

充气压力P作用的驱动力矩为

(8)

式中R′——腔室圆心至腔室边缘的距离

α——应变层气压作用点与腔室直径夹角

驱动器应变层部分阻力矩为

(9)

驱动器限制层部分阻力矩为

(10)

由式(8)~(10)可得充气压力P与软体驱动器弯曲角θ/2之间的关系为

(11)

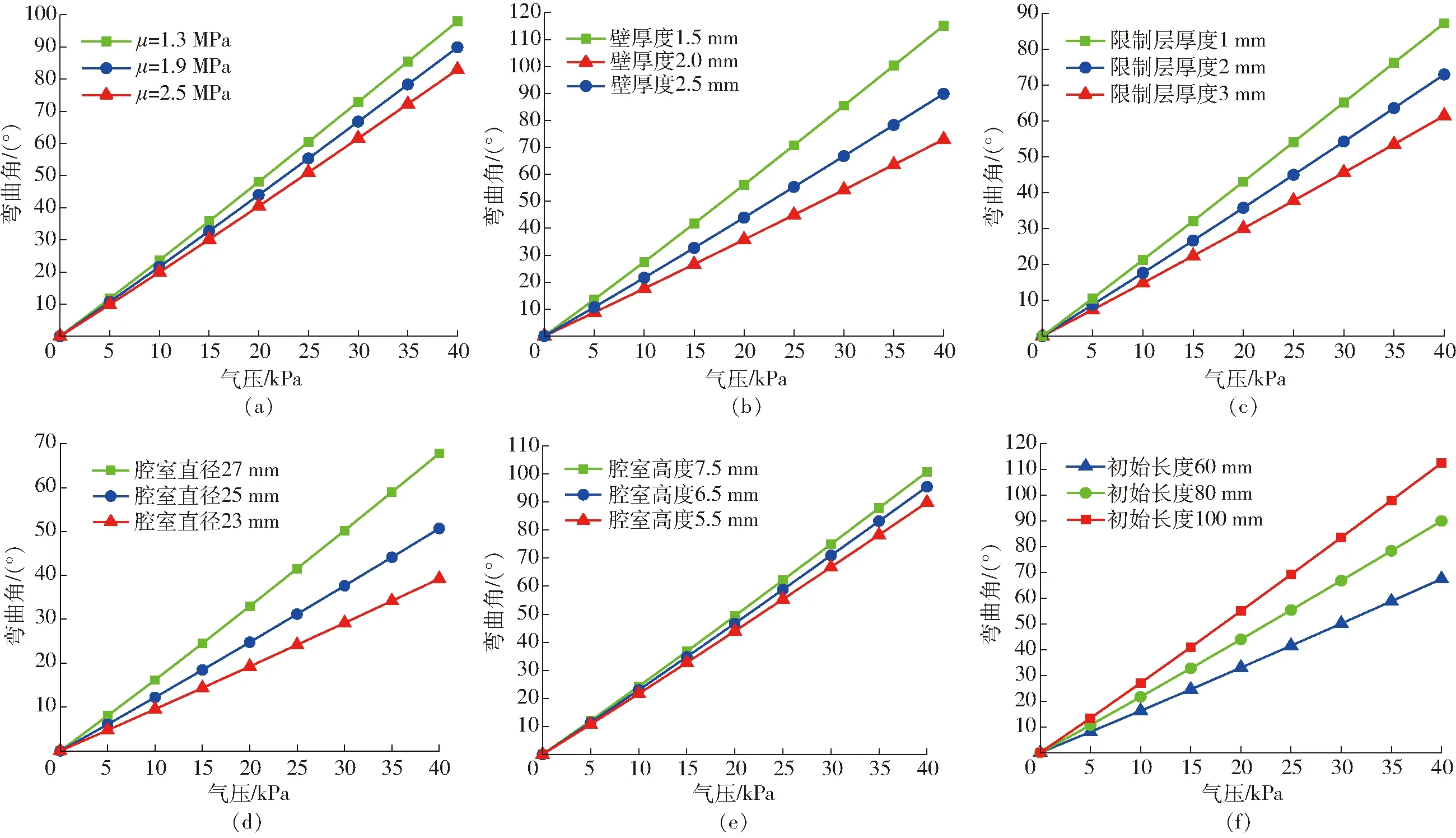

设置气压范围为0~40 kPa,将限制层材料参数μ和结构参数r、t、R、h、L0代入式(11),利用Matlab求解得到不同参数对软体驱动器弯曲性能的影响,结果如图5所示。

图5 不同结构参数和限制层材料的软体驱动器理论弯曲角Fig.5 Theoretical results of bending properties of soft actuator structure parameters and limiting layer materials

由图5a可见,Neo-Hooken模型中所用的材料初始剪切模量μ直接影响软体驱动器的弯曲角。当

μ较小时,说明限制层材料易拉伸、刚度较低。图5b、5c表明,较小的腔室壁厚r和限制层厚度t,无法抑制驱动器内部气压,导致整体更容易弯曲。由图5d、5e可见,随着腔室直径R和腔室高度h的增大,气体作用在腔室截面上的表面积相应增大,有利于驱动器弯曲。由图5f可见,驱动器长度对驱动器的弯曲影响较大。在同一气压情况下,L0与弯曲角成正比。根据理论分析结果确定软体驱动器结构参数,如表1所示。

表1 软体驱动器结构参数Tab.1 Geometrical parameters of soft actuator

在不改变结构参数条件下,通过改进限制层材料来提升软体驱动器的性能。

2 软体驱动器有限元分析

硅胶材料的本构模型采用唯象模型表述材料的应力与应变关系,通过单轴拉伸试验获取材料参数。使用Dragon Skin 20制作软体驱动器的应变层,根据文献[31]获得Dragon Skin 20硅胶材料在Yeoh模型中的材料参数C10=0.11、C20=0.02。

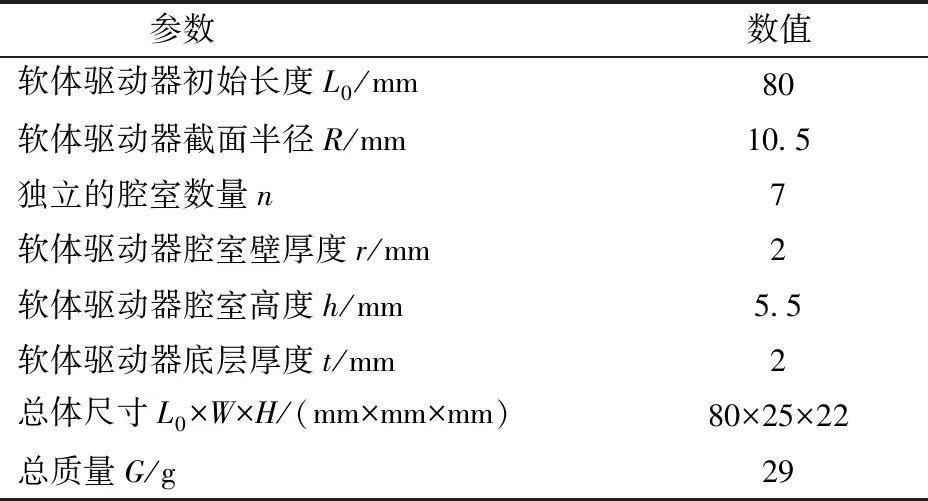

考虑到高气压下,硅胶材料的限制层极易产生不必要的气球效应,因此需要一种变形小、刚度大的材料进行改进。选择聚二甲基硅氧烷(PDMS)制作限制层。但是,Dragon Skin 20的应变层与PDMS的限制层粘合性较差。借鉴以往研究[32],在PDMS中加入一定比例碳基材料可以获得良好的柔性敏感材料。尝试在PDMS中掺杂聚四氟乙烯(PTFE)来增强与硅胶材料的粘合性。针对不同质量比例PDMS/PTFE制作的哑铃状拉伸样品,通过多次单轴拉伸试验,找出2种材料的最佳质量比。拉伸样品采用GB/T 528—2009中哑铃状2型尺寸,如图6所示。依据GB/T 528—2009选取试验机拉伸速率500 mm/min,试验数据显示限制层材料应力与应变呈近似线性关系。

图6 拉伸试验机与拉伸样品Fig.6 Tensile testing machine and tensile sample

图7为不同质量比样品的拉伸应力-应变曲线,当限制层采用纯PDMS时(预聚物与固化剂质量比为5∶1),材料刚度相对较小,在应变超过0.58,未掺杂PTFE的样品应力出现陡降,原因是样品被拉断失去张紧力,力瞬间下降。应变相同时,PDMS/PTFE质量比8∶1的样品应力大于PDMS/PTFE质量比4∶1的样品。可见,在PDMS中加入PTFE可改变限制层材料刚度,采用质量比8∶1的PDMS/PTFE限制层满足抑制软体驱动器限制层膨胀的要求。

图7 应力与应变拉伸试验结果Fig.7 Results of stress and strain tensile test

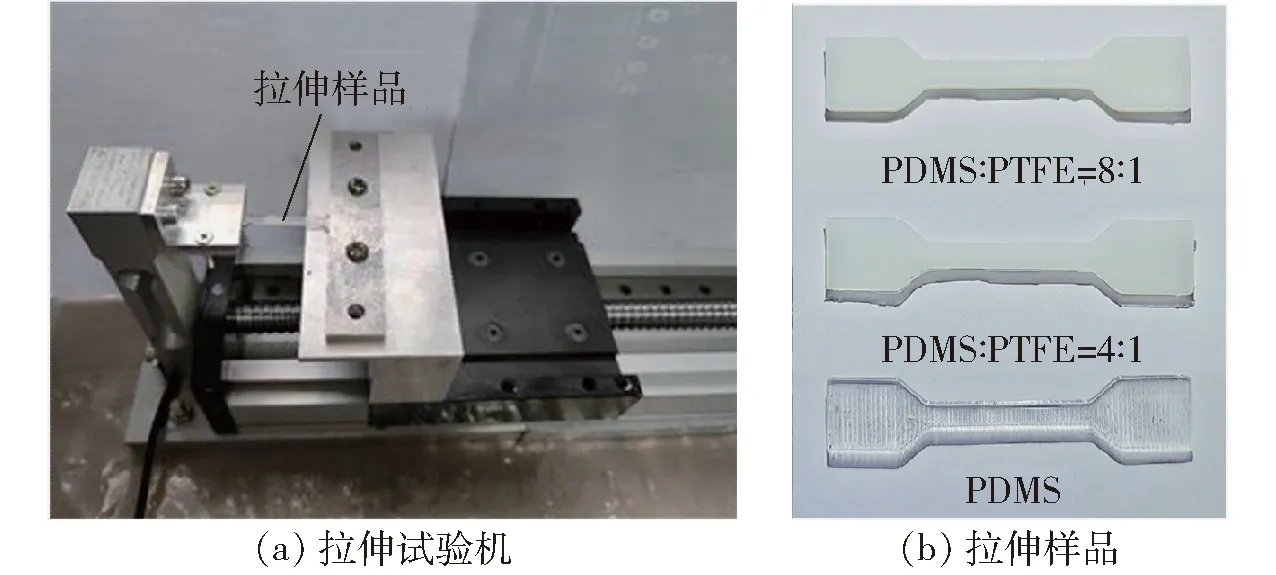

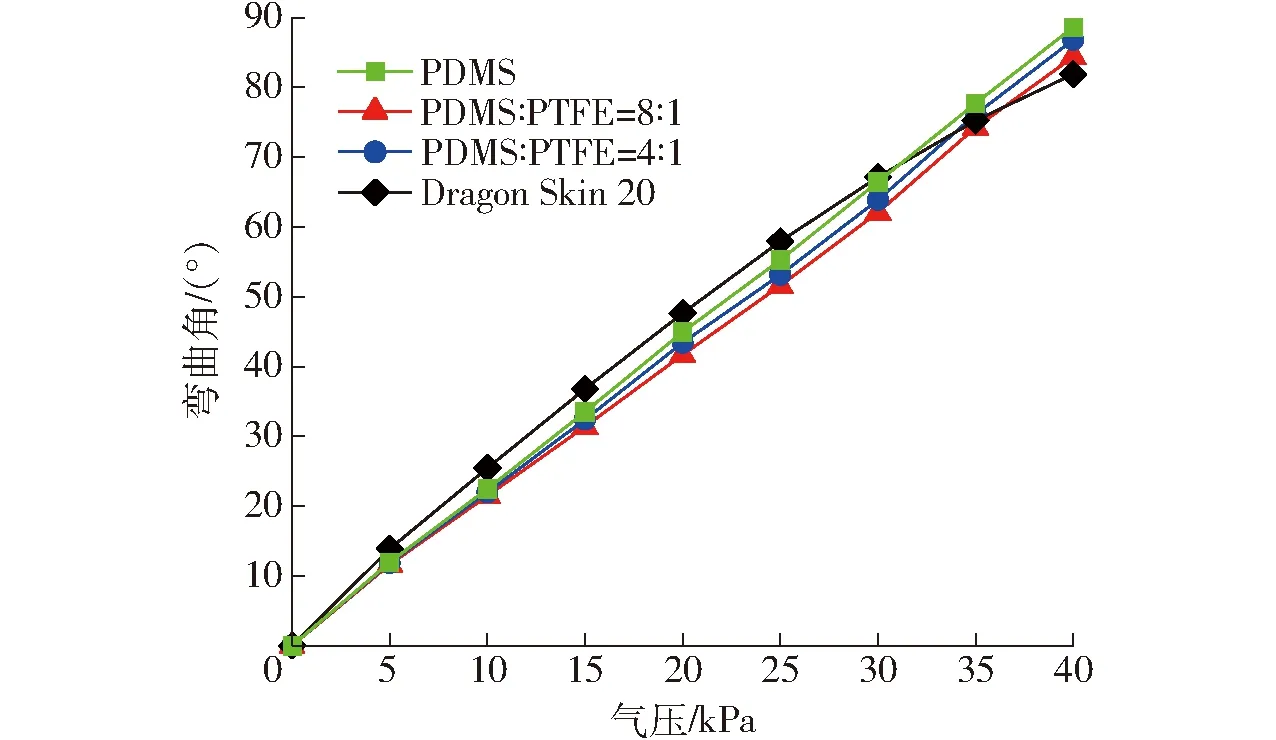

使用ABAQUS软件对3种质量比的样品进行评估,得到在Neo-Hooken模型下的材料属性。纯PDMS的限制层材料C10为0.667。质量比8∶1和4∶1的C10分别为0.962、0.841。使用SolidWorks软件建立三维模型并导入ABAQUS,接着将得到的限制层材料参数导入到有限元模型中,得到气压0~40 kPa下PDMS/PTFE质量比对软体驱动器弯曲性能的影响,结果如图8所示。

图8 软体驱动器性能对比Fig.8 Performance comparison of soft actuator

由图8可知,随着气压增大,未使用PDMS/PTFE限制层材料的软体驱动器,整体弯曲趋势逐渐降低。在气压20 kPa下,4种限制层材料软体驱动器弯曲性能差异最大。

软体驱动器限制层优化前后仿真对比如图9所示。图9a为气压取40 kPa时Yeoh模型的纯硅胶软体驱动器弯曲状态仿真,在内部压力下径向膨胀较大,充气前后限制层底面偏移尺寸为7.38 mm。纯硅胶软体驱动器内部无法承受较大气压,其整体径向变形严重,出现明显的气球效应。单独对软体驱动器的限制层使用Neo-Hookean模型,材料参数C10设置为0.962,图9b为气压取40 kPa时优化软体驱动器弯曲状态仿真,充气前后底面偏移尺寸为4.62 mm。仿真结果表明,PDMS/PTFE质量比8∶1的样品限制层有较高的初始剪切模量,可以有效约束驱动器限制层膨胀,从而提升性能。

图9 软体驱动器优化前后的仿真对比Fig.9 Simulation comparison of soft actuator before and after optimization

3 软体机械手试验

3.1 试验平台搭建

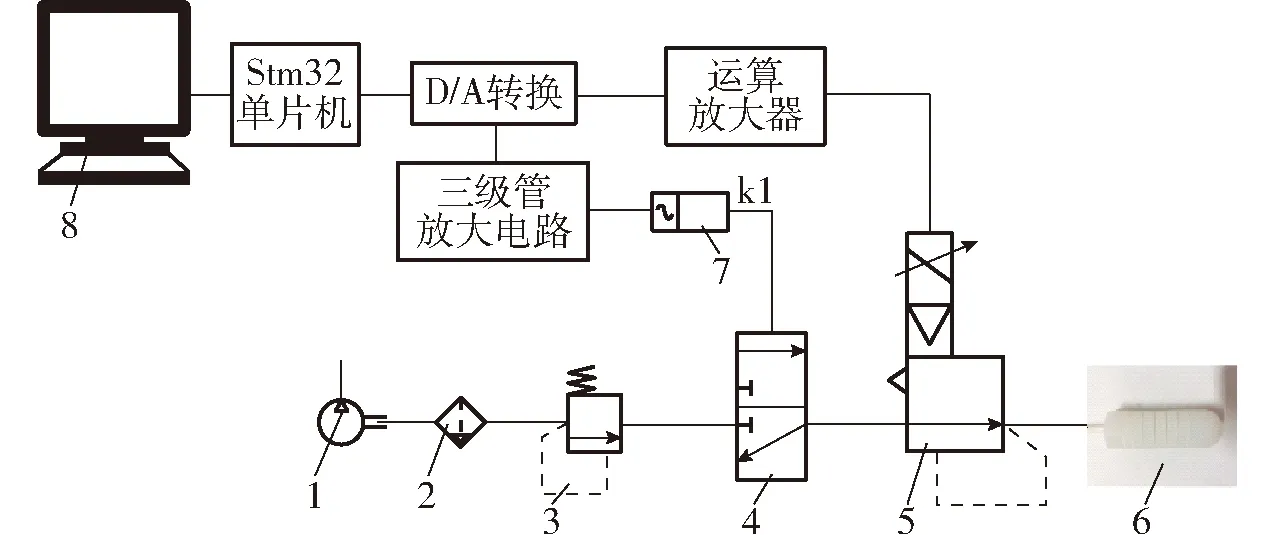

气动软体驱动器控制系统主要包括气路系统和电路系统,其原理如图10所示。系统由压力泵、油雾分离器、单片机、比例阀、电磁阀等部件组成。其中,气路系统实现对驱动器腔室的充放气,电路系统则控制各个气动元件。试验中,通过空气压缩机、油雾分离器过滤干燥压缩空气,并调节减压阀气体压力至50 kPa,以免充入气压过高,破坏软体驱动器。选取计算机作为上位机,利用LabView图形化编程软件制作控制界面,通过单片机串口对下位机发送指令,控制两位三通电磁阀的通断,气体充入软体驱动器,使其弯曲,并使用电气比例阀控制气压。

图10 软体驱动器试验原理图Fig.10 Principle of soft actuator test1.气源 2.油雾分离器 3.减压阀 4.电磁阀 5.电气比例阀 6.软体驱动器 7.继电器 8.上位机

根据图10试验原理搭建平台,如图11所示。试验中,将驱动器整体固定在坐标纸上,通过单片机控制比例阀气压,从而控制软体驱动器在气压0~40 kPa范围内弯曲运动。

图11 软体驱动器试验平台Fig.11 Soft actuator test platform

3.2 驱动器弯曲角试验

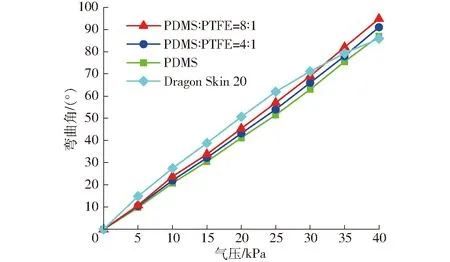

通过坐标纸,每5 kPa记录一次不同限制层材料驱动器的弯曲角度,气压0~40 kPa下4种不同限制层材料的软体驱动器试验结果如图12所示。针对限制层材料为PDMS的软体驱动器进行弯曲角试验,当充入气压超过40 kPa时,驱动器应变层和限制层结合处发生破裂,无法承受较大气压。在气压30~40 kPa区间,纯硅胶软体驱动器弯曲性能逐渐减弱,其内部气体大部分消耗在驱动器的膨胀。而PDMS/PTFE限制层的软体驱动器的弯曲角度近似线性增大。将限制层PDMS/PTFE质量比为8∶1的驱动器试验结果与理论结果、有限元仿真进行对比,如图13所示。其结果可见,不同气压的作用下,驱动器的理论值和试验值较为吻合。理论、仿真与试验的变化趋势大致相同,三者数据最大偏差不到5%,但在压力超过15 kPa后,仿真、试验结果渐渐低于理论结果。原因为驱动器应变层硅胶材料在承受较大气压时出现径向变形现象,导致仿真、试验弯曲角较小。

图12 不同气压下4种软体驱动器的弯曲性能曲线Fig.12 Bending performance of four kinds of soft actuators under different air pressures

图13 理论、仿真与试验的弯曲角度对比Fig.13 Comparison of bending angle between theory, simulation and test

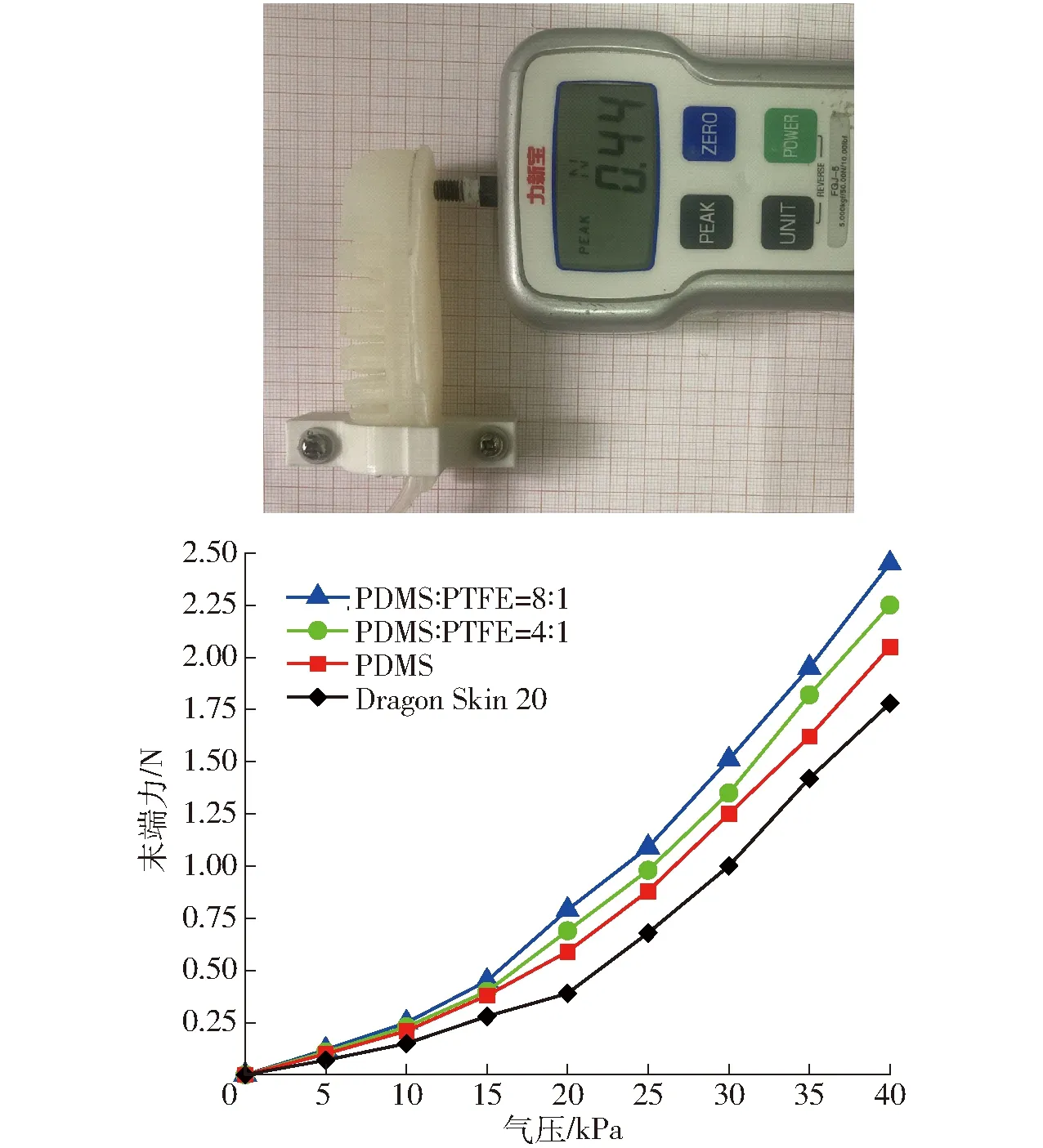

3.3 最大末端力试验

软体机械手对物体的稳定抓取,需要每个软体驱动器能够保持稳定的末端力,所以对4种驱动器分别做最大输出力试验。为了准确地测量驱动器的末端力,将FGJ-5型数字测力仪(0.01 N)与未充气的驱动器末端垂直相连并固定在平台上,每5 kPa记录一次测力计的数值,如图14所示。结果可知,限制层PDMS/PTFE质量比为8∶1的驱动器末端力最大,气压40 kPa下,可达2.45 N,与纯硅胶驱动器相比[33],相同气压下末端力最大可提升0.67 N。

图14 不同气压下软体驱动器的最大输出力Fig.14 Maximum output force of soft actuator under different air pressures

3.4 实物抓取试验

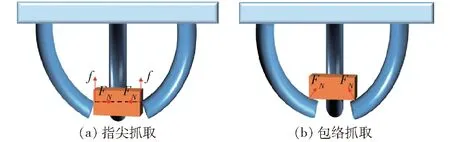

抓取能力是评判机械手性能的重要标准,抓取方式有指尖抓取和包络抓取,如图15所示。指尖抓取只能简单地接触物体表面,其抓取能力取决于驱动器的输出力和驱动器与物体之间的接触面状态。由于接触面积小,接触面摩擦力很难与物体自身重力平衡,因此指尖抓取能力只能针对体积和质量较小的物体。包络抓取时,物体与驱动器的接触面积较大,且驱动器的末端输出力直接抵抗物体的自身重力,适用于抓取体积、质量较大的物体。

图15 指尖抓取和包络抓取测试Fig.15 Fingertip grasp and envelope grasp test

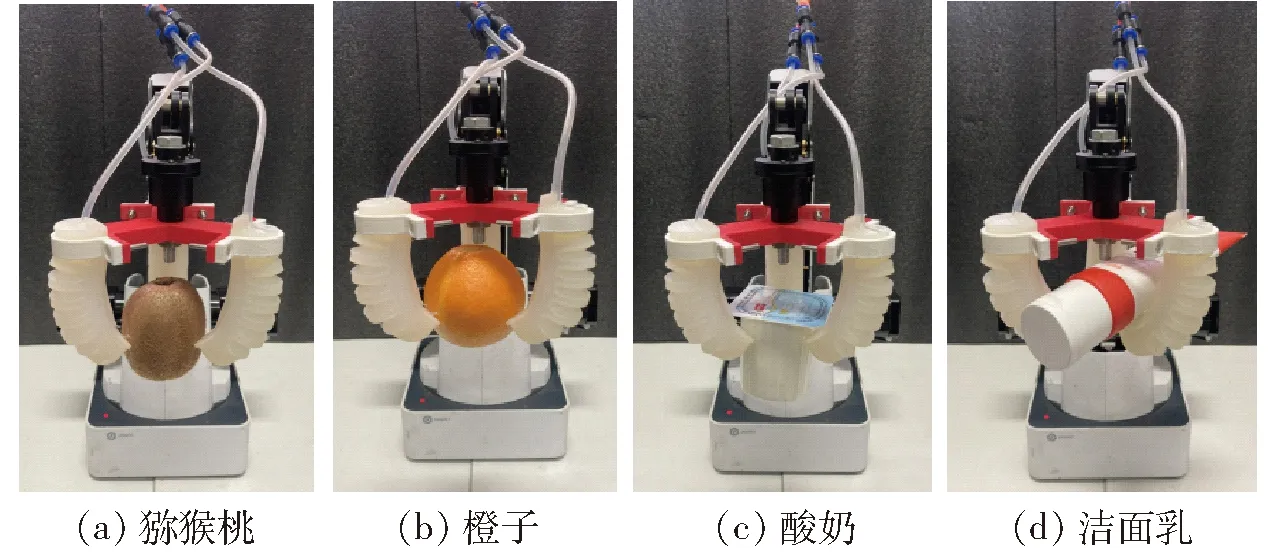

选择限制层PDMS/PTFE质量比为8∶1软体驱动器组成软体机械手。为了验证气动软体机械手两种抓取方式的可行性,选择不同形状、大小的物体进行抓取试验。如图16所示,将制作的3个软体驱动器通过法兰盘组合一体,并安装在DOBOT Magician机械臂上,调节比例阀气压控制机械手抓取猕猴桃、橙子、酸奶、洁面乳。

图16 软体机械手抓取试验Fig.16 Soft manipulator grasping test

由于被抓物体的形状、大小、表面粗糙度不同,直接影响软体机械手的抓取试验结果。图16a、16b为指尖抓取方式抓取,两种水果质量接近,但是猕猴桃比橙子表面粗糙,软体机械手易于指尖抓取起猕猴桃,充入气压分别为14、18 kPa。图16c、16d为包络抓取方式。

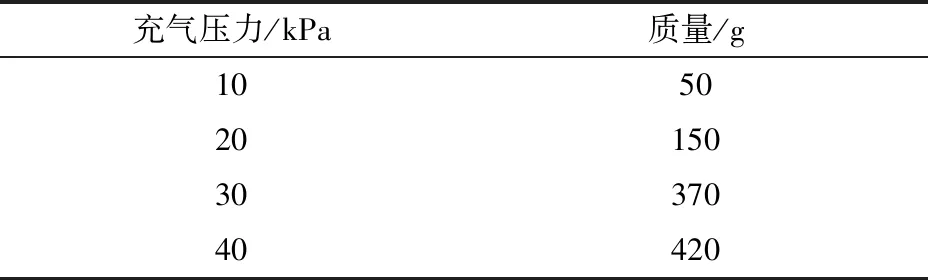

为了消除物体外在特征对抓取结果的影响,选择以抓砝码的方式确定软体机械手的最大负载能力,如图17所示。通过控制比例阀输出气压,每10 kPa 软体机械手分别以指尖抓取、包络抓取的方式抓住载物盘,载物盘中加装有不同质量的砝码,直至其与机械手发生滑移,最终测出在气压0~40 kPa下软体机械手的负载能力,其抓取质量如表2所示。

表2 抓取质量与所需气压Tab.2 Grab mass and required air pressure

图17 气动软体机械手负载能力试验Fig.17 Load capacity test of pneumatic soft manipulator

4 结论

(1)基于Yeoh模型、Neo-Hooken模型、力矩平衡原理建立了驱动器弯曲角度与充气压强之间的理论模型,分析了限制层材料及结构参数对其弯曲性能的影响,并将理论结果与有限元仿真值、试验值对比验证,偏差在5%以内,结果说明理论模型具有较好的准确性。

(2)对不同质量比的PDMS/PTFE混合材料进行研究,结果表明PDMS/PTFE质量比8∶1的材料弹性模量大,不易拉断,适宜制作驱动器的限制层。利用ABAQUS对软体驱动器进行有限元分析,仿真结果表明,限制层材料为PDMS、PTFE的软体驱动器,径向膨胀现象不明显,整体刚度大,提升了高气压下的弯曲性能。

(3)搭建测试软体驱动器的试验平台,得到不同气压下4种驱动器的最大输出力。结果表明,采用PDMS/PTFE限制层的软体驱动器输出力最大,相比于纯硅胶驱动器,输出力最大可提升0.67 N。选择该型驱动器组成三指软体机械手,完成指尖、包络方式抓取物体,并利用抓砝码的方式测试出机械手的最大负载能力。限制层PDMS/PTFE质量比8∶1的软体驱动器极大提升了机械手的抓取性能。