圆锥滚子轴承实现减振降噪的方案措施

2023-11-22奚育宏

奚育宏

(甘肃机电职业技术学院,甘肃 天水 741001)

圆锥滚子轴承在使用过程中要承受径向和轴向载荷,同时圆锥滚子轴承的纯滚动性能,应用广泛。圆锥滚子轴承噪声及振动的产生因素是多方面的,主要是圆锥滚子的内、外套圈及滚子的磨削加工、装配等因素都将直接影响轴承噪声。经过进一步的研究发现,圆锥滚子轴承零件的圆度、波纹度和粗糙度对轴承的噪声、振动值影响最大,圆锥滚子轴承的减振降噪是使用者和研究者必须面对的问题[1]。

1 圆锥滚子轴承振动机理和噪声分类

1.1 圆锥滚子轴承振动[1]

众所周知,许多机械元件在工作时不可避免地要产生振动,对于圆锥滚子轴承也不例外。一方面,由外部因素引起圆锥滚子振动,主要是机构受力不平衡导致振动等。特别当激振频率达到固有频率,振动会非常严重;另一方面,圆锥滚子轴承本身多方面因素也会产生振动,这种情况就比较复杂,例如,经常会有圆锥滚子轴承零件,形状尺寸达到合格要求,却依然产生振动。主要原因是圆锥滚子轴承受载荷作用,轴承处于旋转状态,受游隙影响,相邻部件和套圈产生的弹性变形、圆锥滚动体与滚道接触处,产生局部变形,为构成自由振动系统创造了条件;也因套圈、圈锥滚动体、保持架等在机械加工过程的相关因素,产生了制造误差,导致具备形成受迫振动系统的条件,以及套圈、圈锥滚动体、保持架之间因滑动摩擦,构成了自激振动系统,最终导致圆锥滚子轴承的振动。

1.2 圆锥滚子滚动轴承的噪声[1]

噪声是由空气振动机理产生的,当振动达到一定频率和振幅范围,才能被人耳听到。轴承噪声之所以产生是因为轴承在工作过程中,产生并达到一定频率和振幅范围的振动直接或间接辐射到空气中而出现的。所以说噪声是振动的一种表现形式,由此可见,解决圆锥滚子轴承噪声问题的关键在于如何使圆锥滚子轴承达到减振降噪目的。

(1)接触噪声。产生的原因主要是圆锥滚子轴承各工作表面弹性接触时引起的连续振动,不可避免。

(2)摩擦噪声。主要是滚子基面与大挡边因滑动摩擦引起的振动;其次是滚子外表面与保持架因滑动摩擦引起的振动和滚子外表面与内、外圈滚道摩擦引起的振动。其特点:连续振动,为圆锥轴承的主要声源之一,主要受制造精度和表面粗糙度影响,通过提高滚子制造精度和表面粗糙度影响改善。

(3)撞击噪声。由保持架的轴向和径向串动产生的撞击引起。导致圆锥滚子轴承振动与噪声的成因更加复杂,有些因素可以相互作用,试图通过改善某个单一影响因素解决噪声问题是不可能的。

(4)几何精度噪声。主要是内、外滚道或滚子外径表面因圆度误差引起的振动,以及旋转套圈的滚道壁厚差引起的振动。特点是声音有规律,较低转速时不明显,高转速时成为轴承的主要声源,可改善。

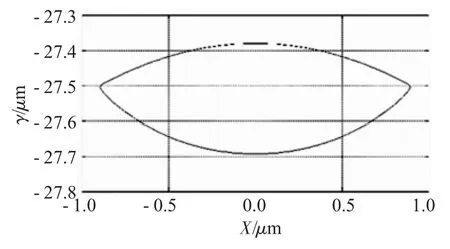

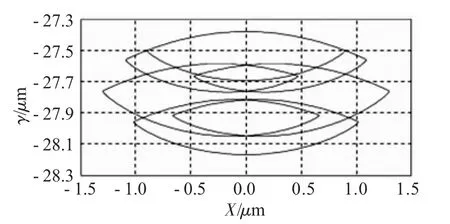

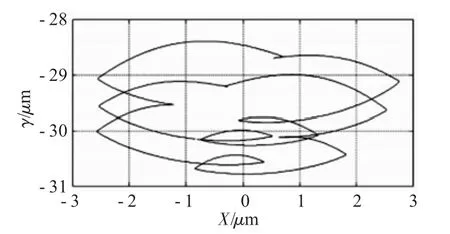

(5)滚动体尺寸差噪声。因滚动体直径差的影响,轴承旋转中心偏离理想位置引起的振动(图1)。当有1 个滚动体存在负偏差时,轴心将按照不同大小的近似“椭圆”的形状进行位移(图2);当含多个误差滚子时,滚子的应力变化规律仍近似抛物线形状,但内圈轨迹变得更为复杂(图3)。轴心轨迹范围大于无偏差时的轴心轨迹。轴承低转速时只是一种低频振动,高转速时形成噪声,特点是声音连续,可改善。

图1 不考虑滚动体尺寸误差的轴心轨迹[2]

图2 滚动体尺寸误差为0.01 时的轴心轨迹[2]

图3 含多个误差滚子时的轴心轨迹

(6)波纹度噪声。内、外滚道及滚动体表面波纹度引起的振动,声音连续,可改善。

(7)共振噪声。轴承上某一零件固有频率与外来振动频率吻合时引起的振动,与转速有关,连续或间断。

(8)尖鸣噪声。保持架收缩过紧时与滚子外径表面刮擦引起的振动,声音连续、尖锐,可避免。

(9)损伤噪声。圆锥滚子轴承工作表面因磕碰伤或材料缺陷引起,可避免。

(10)污染物噪声。由各类杂质等污染物引起,声音连续或间断,可通过超声波清洗避免。

2 轴承实现减振降噪的方案措施

2.1 提升圆锥滚子加工质量和保持架的清洁质量

(1)滚子外径加工采用细磨外径→终磨外径→超精外径连线,这种加工方式更好的提高了滚动体的精度稳定性,尤其是分组批直径变动量控制,同时减少了滚动体因工序间的移动产生的磕碰伤、划伤等表面缺陷,而这些缺陷又是轴承运转中产生固有振动频率噪声的主要因素。

(2)加工基面时使用的砂轮是三片组合树脂砂轮,可实现出口无火花磨削,一次可磨除加工余量。第一片选用较软的磨料,改善前工序滚动体基面的几何形状、尺寸误差;第二片选用较硬的磨料,可以改善几何精度、提高表面精度;第三片选用更精细的石墨磨料,实现无火花磨削,加工出的产品表面粗糙度可达到Ra0.20μm 以内。

(3)圆锥滚子外径进行连线超精,外径粗糙度控制在Ra0.10μm 以内,分组批直径变动量控制在0.003μm 以内,球基面的粗糙度控制在Ra0.25μm以内,其余几何精度及表面质量应满足工艺要求,为保证滚子旋转时的稳定性,滚子母线为修正曲线。

(4)保持架经过超声波喷淋清洗,清洁度要符合行业标准。采取这些措施后,轴承装配后不会出现保持架卡滚动体、减小保持架与引导面之间产生摩擦,从而降低轴承产生振动和噪声。

2.2 确定合理的技术参数

经过有关企业对圆锥滚子轴承进行的大量振动实验,得到以下参数,为减振降噪优化参数[3]。

滚子滚动面粗糙度Ra≤0.08μm;

内滚道粗糙度Ra≤0.16μm;

外滚道粗糙度Ra≤0.18μm;

滚子波纹度≤0.7μm;

内滚道波纹度≤0.8μm;

外滚道波纹度≤0.9μm。

其他参数按现行工艺标准执行。按以上确定的参数试验了130 套轴承,装配后测量其振动值。有3套轴承的振动值超出标准值0.7~1.2dB,合格率为98%。对3 套轴承拆套后检测,除个别滚子有轻微擦伤外,其他项目均合格。

2.3 提高套圈端面、外径的定位精度

(1)产品试制中采用双端面磨床,避免了定位误差和加工误差的叠加,外圈、内圈端面平面度控制在0.006mm 以内,粗糙度控制在Ra0.5μm 以内。

(2)用外圆无心磨削外径时,通过调整刀板的高度、导轮倾角,修整导轮、砂轮,采用背对背面对面的上料方式,采用初4、细3、终2 的磨削方式,来保证外径的圆度、椭圆、粗糙度等满足高精度要求。

2.4 提高内、外滚道的加工质量

内外圈滚道在终磨工序延长光磨(无火花磨削)时间5~8s,滚道粗糙度基本达到Ra0.32~0.25μm的范围,为超精工序表面糙度的实现均匀性、一致性打基础。内、外圈滚道在终磨工序圆度控制在(2~15upr),波纹度控制在(15~150 upr/15~250upr);项目的轴承套圈外滚道终磨工序的圆度值控制到了0.004μm 以内;内滚道终磨工序的圆度值未超过0.0025。磨削加工中,采用浮动圆弧式支承。这种支承与定位面为圆弧包容面接触,提高了定位精度,削除和减少了支承面圆形偏差及波纹度向加工表面传递,增强了成圆能力,大大提高了轴承套圈的加工精度。

另外,夹具采用的是电磁无心夹具,加工时,磁力太大会使轴承端面尤其是轻、窄套圈发生轻微变形,去磁后可能产生端面翘曲、定位表面划伤等现象,影响轴承的精度。通过调整偏心量e,初磨为0.25~0.45mm,终磨0.15~0.25mm,偏心方向角θ 在15°~30°范围内,使工件在磁极、支承之间运行平稳,可以减小工件在磨削时跳动产生波纹度、圆度。

2.5 提高内圈大挡边的加工质量

内圈大挡边面粗糙度Ra 值控制在0.25μm 以内,挡边面与滚子基面着色面保证90%不低于挡边宽度。

为提高滚动体球基面与内圈挡边面的接触性,对挡边端面进行了凸度加工,这种工艺的实现是通过调整工件轴中心线与砂轮中心线的位置关系,让工件轴中心线与砂轮中心线之间产生一个微量的空间夹角θ,这样机床就具备可加工挡边端面凸度的能力了。另增加磨削次数,改善冷却环境,工件在磨削过程可进行小幅振荡,这样不仅提高冷却性能而且提高了挡边端面的表面粗糙度,降低了摩擦。

磨挡边倒角,该工序加工的目的为:首先消除前工序产品在流转中的磕碰伤,使滚动体不会在磕碰伤处产生固有的振动;其次是形成光滑的润滑油的引导面,在轴承旋转时润滑油更好的进入滚动体基面与挡边面的滑动摩擦区,形成动压油膜,减小摩擦噪声。

3 结束语

圆锥滚子轴承产生振动噪声的因素很多,要使圆锥滚子轴承实现减振降噪,必须针对圆锥滚子轴承振动噪声主要因素重点解决,才能实现圆锥滚子轴承减振降噪。