高功率激光切割机厚板侧边悬空切割功能设计

2023-11-22倪振兴贾明明

樊 军,刘 柳,王 锐,倪振兴,贾明明,赵 洋

(江苏亚威机床股份有限公司,江苏 扬州 225000)

厚板侧边悬空切割主要用于板材边缘的I 形坡口、V 形(带钝边)坡口、X 形(带钝边)坡口、单边V形(带钝边)坡口和K 形(带钝边)坡口切割[1]。本文介绍了一种厚板侧边悬空切割的程序设计流程,使用随控一体功能,实现板材寻边定位、摆动切割头定位、随动切割等功能。

1 硬件介绍

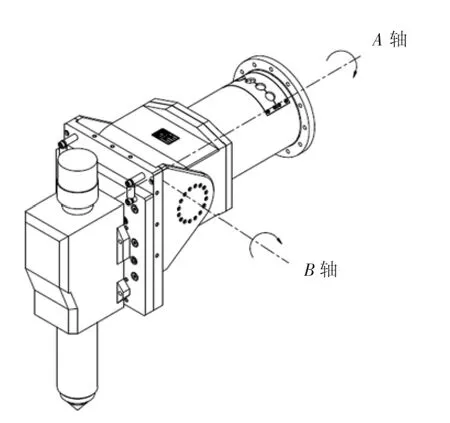

本文使用一种激光切割机专用自带防撞坡口切割摆动装置,来实现激光光束的角度变化,从而实现斜面切割。坡口摆动装置由A 旋转轴、B 旋转轴和磁吸防撞部分组成[2]。摆动切割头如图1 所示。

图1 摆动切割头示意图

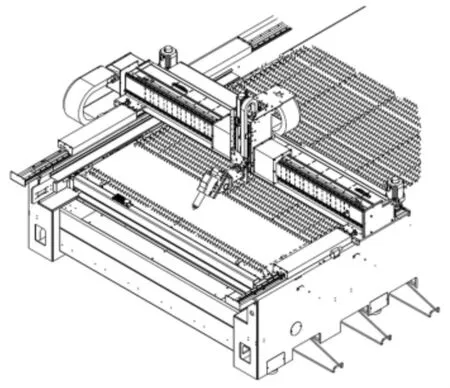

切割头安装在磁吸防撞过渡板上,磁吸装置安装在B 旋转轴上,B 旋转轴基座安装于A 旋转轴上,通过A/B 轴与激光切割机本身三轴插补联动,实现切割头倾斜摆动,从而切割出所需的坡口,坡口旋转角度范围不小于45°;磁吸防撞部分包括底板、防撞过渡板、多组圆柱磁铁、球头销、圆柱销、弹簧、位移传感器,底板与防撞过渡板之前没有硬连接,而是通过磁力作用吸附在一起。在装配时,使用圆柱销进行定位,然后安装多组磁铁与3 组球头销,再安装好底板上方的弹簧保护装置,弹簧上端与底板连接,下端与过渡板连接,防止发生撞击后过渡板直接掉落。之后再安装好位移传感器,最后拔掉定位用的圆柱销,此状态下,一旦发生撞击,过渡板和底板之间会迅速发生相对位移,从而将切割头本体受到的冲击力降至最小,同时传感器会第一时间检测出位移并发出报警信号,从而触发停机,之后只需通过圆柱销定位,重新调整过过渡板位置即可,可以实现快速恢复[3]。安装示意图如图2 所示。

图2 摆动装置安装示意图

2 程序设计介绍

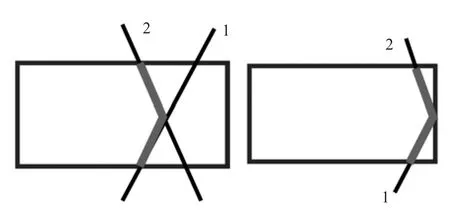

本文以K 型坡口为案列,介绍一种凌空切割程序设计。K 型坡口如图3 所示。

图3 K 型坡口示意图

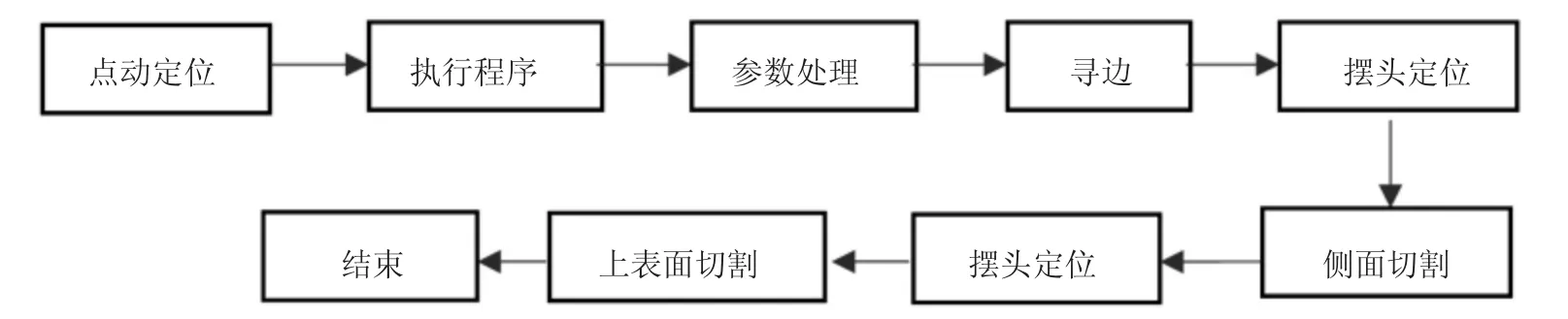

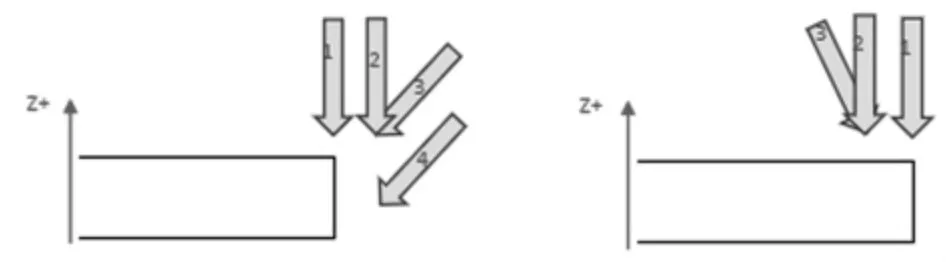

切割K 型坡口存在两种方式:第1 种方式为Z轴随动切割方式,第2 种方式为悬空切割方式。采用第一种方式切割,实际切割板厚更厚,需要功率更高的激光发生器,同时浪费了两次切割的公共区域板材[4]。第2 种方式为直接对侧边进行悬空切割,需要使用z 轴、Y 轴已经X 轴分别随动,当切割下表面或者上表面时,分别使用Y 轴或者X 随动。动作流程图如图4 所示。

图4 K 型坡口悬空切割流程图

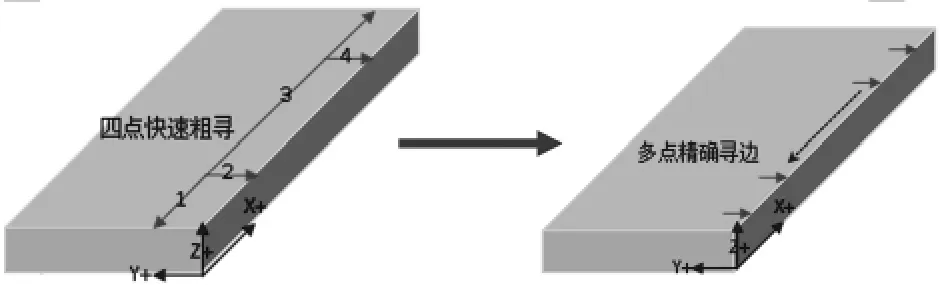

2.1 寻边定位程序设计

该悬空切割针对大幅面厚板加工开发,由于板材重量大起吊放置在激光加工工作台上,无法进行精准的摆放。为了保证高精度加工及减少切割头碰撞风险,必须需要进行厚板的测量及定位。采用四点快速粗寻校正板材的长宽高,获取板材的基本信息与加工程序中的信息比较,比较通过后继续进行下一步动作。然后采用多点精确寻边,结合补偿算法,获取侧面及表面加工所需的点位信息,以便摆头在板材表面及侧面进行精准定位。实际应用场景中,板材四个侧边都有进行悬空切割的可能,需要使用四个单独的控制程序分别进行四边的校正及边缘点位信息获取,寻边流程与上述距离类似。寻边功能示意图如图5 所示。

图5 寻边功能示意图

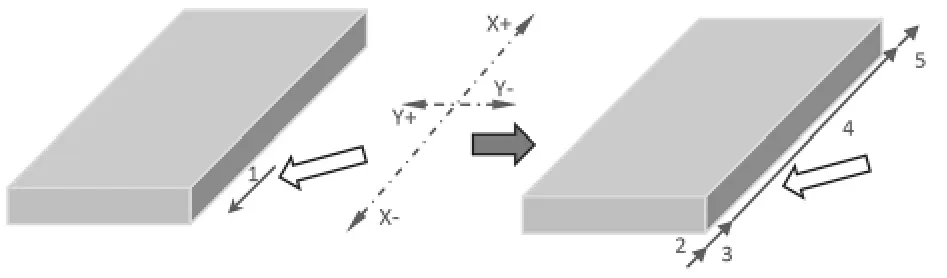

2.2 摆动装置定位程序设计

寻边完成后,需要将切割头旋转定位到切割位置。切割K 型坡口,需要切割两刀,第一刀为下表面,第二刀为上表面。第一刀需要切割头下探到板材侧面,为防止切割头碰撞到板材,在开启摆动装置旋转前,增加偏置,水平移动切割头,然后开启切割头RTCP 功能,旋转摆动装置,使切割头旋转至切割设定角度。根据精寻边采集Z 轴坐标,Z 轴下降,使切割头下探到设定切割距离。第二刀切割板材上表面,由于切割头在板材上方,无碰撞风险,此处可不加偏置。首先定位到板材上表面,定位到设定切割距离,开启RTCP 功能,旋转摆动装置,定位完成,摆动装置运动示意图如图6 所示。

图6 摆动装置运动示意图

2.3 切割程序设计

摆动装置运动完成后,需要将切割头随动到板材表面,分为两种情况。第一种切割侧表面,首先需要切换随动轴,在切割侧面时需要设定Y 轴或者X轴为随动轴。

以Y 轴为随动轴为例:首先需要开随动,随动功能可以实时调整割嘴与板材之间的距离,当切割头移动至侧面,开启探针功能向沿着X-向外快速移出侧面(步骤1),探针功能可以实时检测记录侧面边缘位置,当触发探针功能后,快速关闭随动防止切割头碰撞;然后开启激光后切割头反向运动,沿着X+方向进行侧边切割(步骤2-3-4),此时当切割头感应到板材时需要再次快速开启随动,以随动方式完成整个板材侧面的切割;最后,在切割至板材边缘快结束的位置时(步骤5),需要关闭随动,防止切割头感应不到板材导致碰撞损坏。动作流程如图7 所示。

图7 侧面切割示意图

2.4 切割完成后程序设计

切割完成后由于摆动装置不处于水平垂直状态,需要将摆动装置角度归零。分为两种情况,在切割侧表面时,切割头存在与板材碰撞风险,首先将切割头往切割方向继续运动,然后将Z 轴运动到初始位置,然后将摆动装置运动到初始状态。第二种当切割上表面时,切割头本身已经在板材上方,无碰撞风险,所以直接将Z 轴运动到初始位置,然后再将摆动装置运动到初始位置。

3 方案论证

设计完成后,还需要经过实际测试来验证测试方案是否切实可行。使用500mm×300mm,厚度50mm 碳钢板。设置切割距离15mm,再机床进行实际切割测试,切割效果如图8 所示。

图8 厚板侧边悬空切割实际效果

4 结语

在钣金加工领域,智能化、无人化设备正在飞速发展。本文设计了一种激光悬空切割的控制程序,并且在实际测试中取得了较好的效果。在客户终端实际应用过程中表明,该控制程序能够长期稳定运行,可有效降低客户用人成本、生产成本,有效提高生产效率。