5000kN 双梁式复合材料液压机结构设计与有限元仿真

2023-11-22秦永红严建文李贵闪王海明

秦永红,严建文,,董 娜,李贵闪,刘 琼,杨 晨,王海明

(1.安徽理工大学 机械工程学院,安徽 淮南 232000;2.合肥合锻智能制造股份有限公司,安徽 合肥 230601)

0 引言

目前,复合材料的模压工艺均采用三梁四柱结构液压机,不仅制作成本高、结构冗余、总高度过高、抗偏载系统薄弱或未设有抗偏载系统,使压制出的零件厚度不均匀。国内双梁结构液压机的研发处于新兴阶段,尚未涉及到活动横梁高度调节问题,使压机无法适应复合材料模压工艺生产线模具高度不同需要活动横梁压制高度不同的情况。

本文根据复合材料压制工艺特性,设计一种双梁四柱的新型液压机结构,此结构活动横梁能配合不同模具高度调节位置,具有上下两个抗偏载系统。

1 双梁液压机结构

1.1 液压机主要技术参数

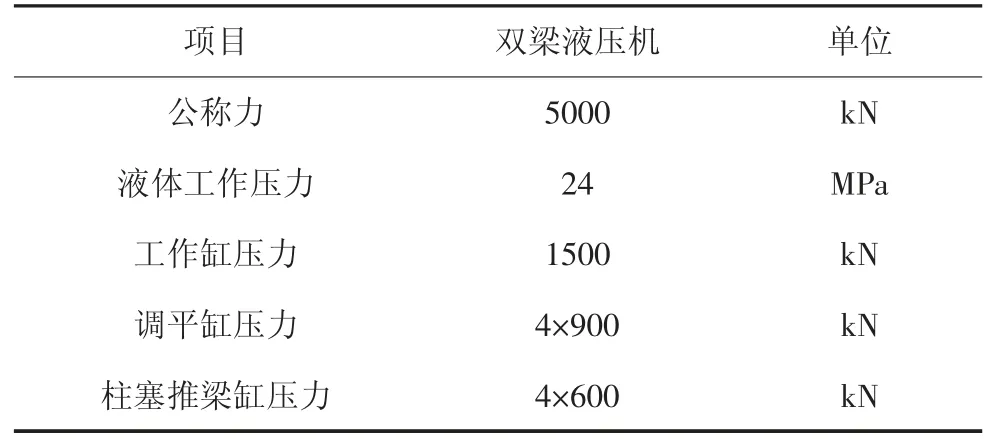

双梁液压机主要技术参数如表1 所示。

表1 双梁四柱液压机主要技术参数

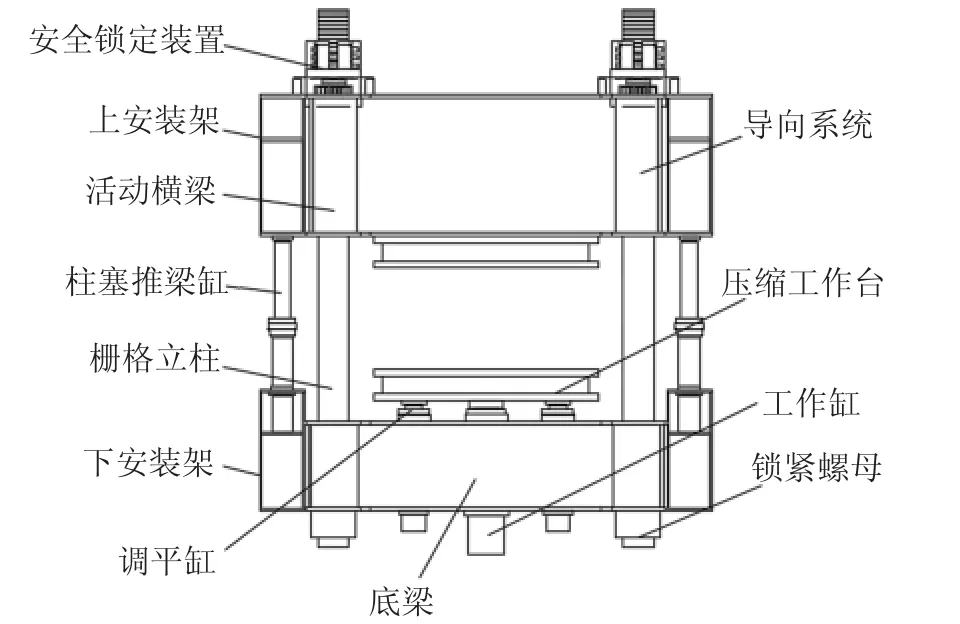

1.2 双梁液压机结构设计

如图1 所示,整机主要由活动横梁、底梁、栅格立柱、工作缸、调平缸、柱塞推梁缸、安全锁定装置、导向系统、压缩工作台等重要部件组成[1]。机身结构件采用钢板焊接结构。其中整体框架不同于传统复合材料液压机在于满足液压机强度、刚度要求的情况下,简化掉上横梁结构。该液压机以立柱作为连接机架,四根立柱的顶部共同安装有活动横梁,活动横梁与四根立柱的交汇处均设有安全锁定装置,底梁的中部固定连接有主油缸,底梁上位于主油缸的四周两两对称固定连接有四个调平油缸。通过设置对活动横梁位置进行精确锁定和解锁的安全锁定装置,在对活动横梁高度进行调节前后,受控将活动横梁解锁与锁定,使得本装置能够适应不同高度的模具,安全锁定装置栅格锁定与双楔形导向套配合精确控制活动横梁的平衡度与底梁上四缸调平系统共同组成双抗偏载系统,使得压制出的零件更为精密。工作油缸推动模具向上移动,与活动横梁上模块合模、锁模从而实现工件模压成形。

图1 双梁四柱液压机结构模型

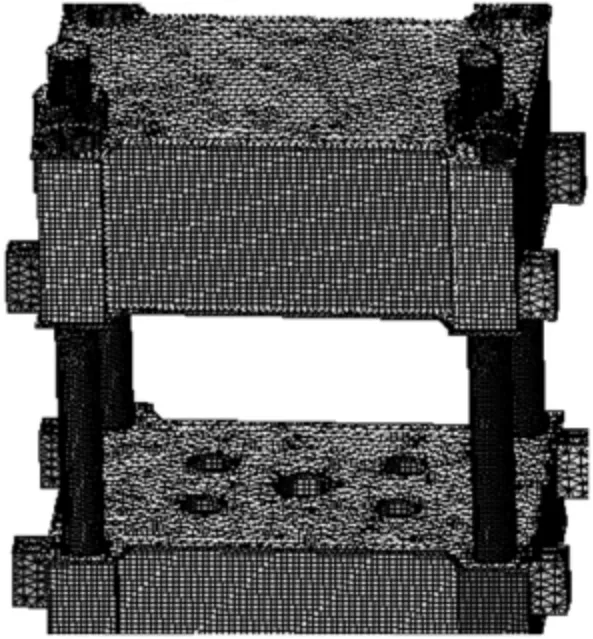

1.3 模型的建立与简化

双梁四柱式液压机各组成部件全部按照实际设计的实体模型建立。但机身结构比较复杂,在Ansys中难以进行分析处理,所以需要对液压机机身进行简化处理:①由于整个液压机除了油缸与立柱,底梁、滑块、压缩工作台均为钢板焊接而成,因此分析前对钢板进行固连处理;②为了减小网格划分的难度,提高计算时的收敛性,将一些螺栓及螺栓孔简化掉,以及立柱上的栅格简化成平面[2]为了提高计算效率、将横梁上的夹具、模具、油缸及工件、工作台均简化掉,根据机架的实际工况施加约束、划分单元。简化后的网格模型如图2 所示。

图2 双梁四柱液压机简化模型

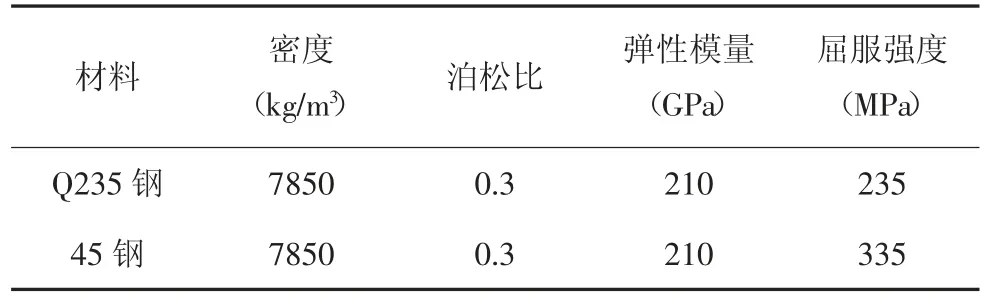

1.4 材料的设置

机身结构件采用钢板焊接结构,横梁均为Q235结构钢,立柱材料为45 钢,满足设备受力需求。所有结构件焊后进行高温退火去应力处理[3]。有限元分析所需的材料参数如表2 所示。

表2 双梁液压机的材料参数

取安全系数为1.5,则Q235 钢的许用应力为156MPa,45 钢的许用应力为223MPa。

2 满载工况下模型结构分析

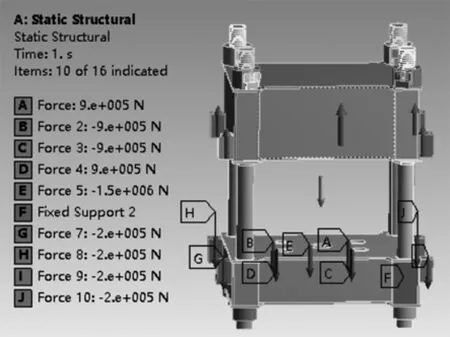

2.1 约束的设置与载荷的施加

导入Workbench 的装配体自动生成固定接触,然后再修改接触类型,将底梁的上下表面与螺母以及立柱接触设为固定接触。本模型采用网格自动划分。液压机的主油缸固定在机身底梁的缸孔中,液压机处于工作状态时,由于主油缸内压作用,并通过力的传递使工作台受到均匀向上的作用力。实际中,通常将压力机的底面部分固定于地面上。所以在模拟过程中,将在机身的四个地脚螺栓孔处添加固定约束[4]。对液压机满载时的工况进行分析,满载工况下的液压机的载荷为5000kN 此时边界与载荷施加情况如图3 所示。

图3 载荷施加与边界条件

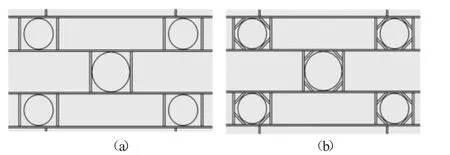

2.2 油缸安装孔筋板结构

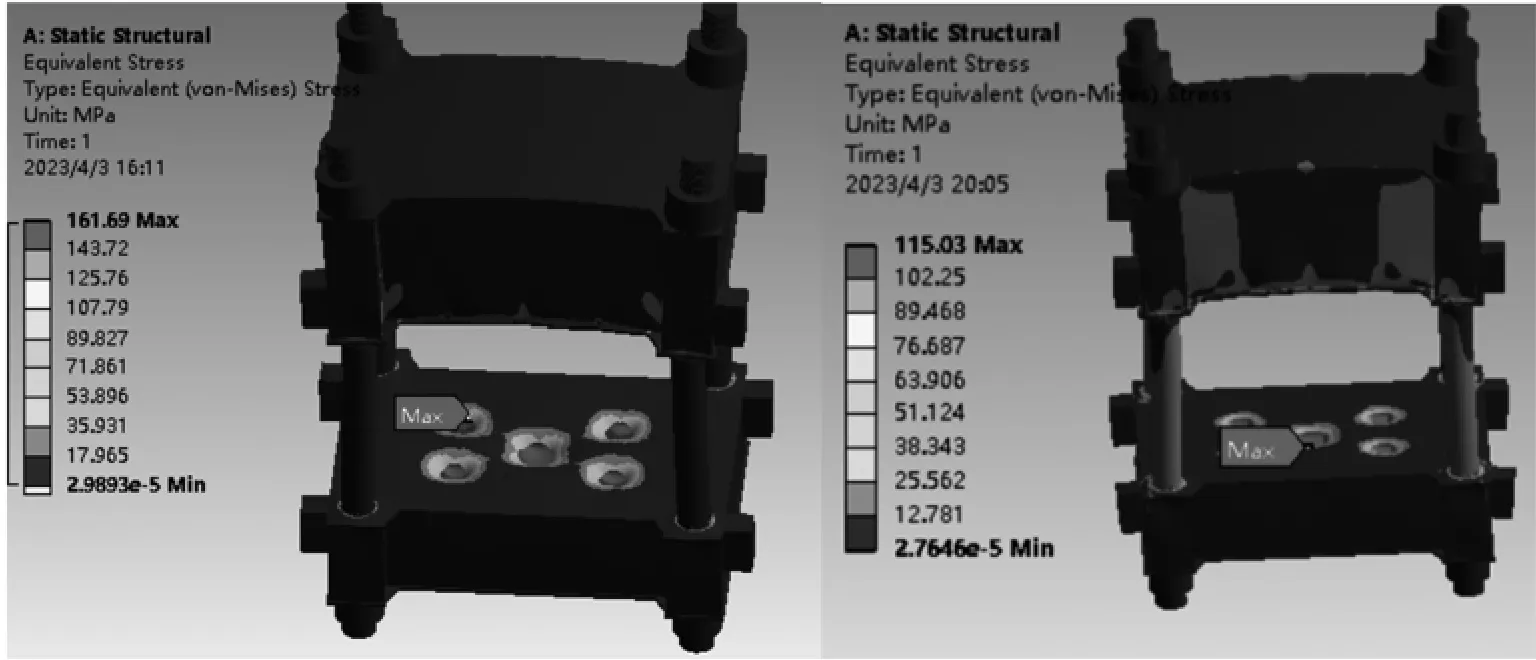

工程上油缸安装孔有两种常用筋板结构排布方式如图4a、b,对两种不同结构分别进行强度校核。

图4 筋板两种常用排布结构

由图5 可知,满载工况下,最大应力处在底梁上液压缸安装孔处,a 结构最大应力为161MPa,超出了底梁结构钢Q235 的许用应力156MPa;b 结构最大应力为115M,在强度允许范围内,结构更加安全,因此选用b 作为油缸安装孔的筋板排布方式。

图5 两种结构下满载应力对比图

2.3 不同工况下有限元分析结果

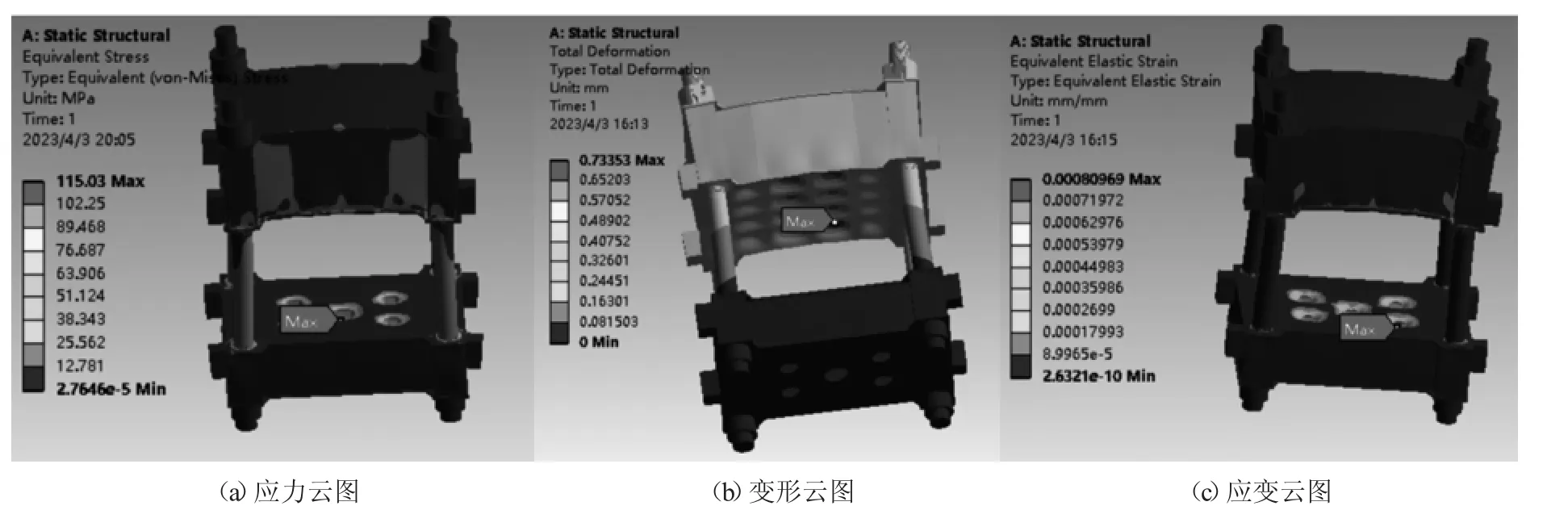

为了明确液压机结构在实际工作情况下能否满足工程要求,对液压机整机进行有限元结构分析通过有限元计算的变形与应力结果判断液压机的设计是否满足工程要求。选择液压机的满载工况进行分析。

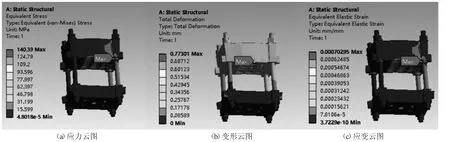

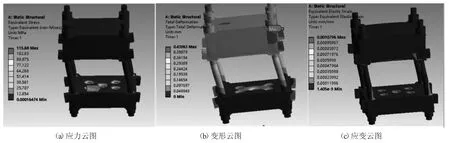

将在SolidWorks 建立的液压机三维模型导入ANSYS 中,在Workbench 模块下进行静应力分析[4,6]得到应力和变形分布情况。分别对在中心载荷、模具位置偏移200mm、模具倾斜10°三种不同工况下对模型强度和刚度校核,结果如图6~8 所示。

图6 中心载荷下机身应力及变形云图

图7 模具位置偏移500mm 机身应力及变形云图

图8 模具倾斜10°机身应力及变形云图

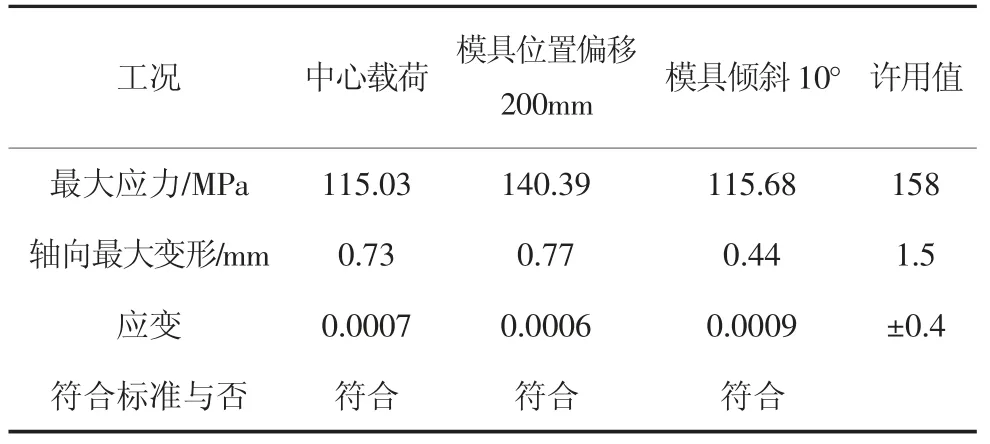

由图6~8 和表3 可见,在中心载荷和极限偏载工况下,该机最大应力140MPa、轴向最大变形0.77、最大应变0.0009。轴向变形许用值[f]=(0.3~0.5)P(MN),P 为液压机公称力=1.5[6]。应变范围取±0.4[8]。可知该液压机结构强度和刚度均符合工程标准。

表3 各部件结构分析结果

3 结论

(1)对液压机结构进行设计,使用SolidWorks 建立双梁液压机结构模型,采用ANSYS Workbench 对液压机模型进行静态有限元分析,得到了在中心载荷和两种极限偏载工况下的机身应力和变形云图,获得强度和刚度都满足工程标准的新型复合材料液压机结构,实现复合材料液压机轻量化。

(2)新型双梁液压机结构实现了活动横梁可配合模具高度调节位置的目的;解决了活动横梁锁定的难题;调平缸和珊格锁定系统双抗偏载使零件压制更加均匀。对今后液压机结构设计具有参考意义。