基于有限元法的四辊卷板机机架优化设计

2023-11-22李桂超

方 婧,李桂超,王 暾

(1.兰州兰石集团有限公司能源装备研究院,甘肃 兰州 730050;2.兰州兰石重型装备股份有限公司,甘肃 兰州 730050)

0 引言

卷板机作为金属成形机械中的重要一员,在石油、化工、船舶等领域有广泛应用[1]。目前国产卷板机机型多、产量大,但在研发设计中主要依靠经验,对数字化设计手段的应用较少,使得卷板机结构较为笨重,竞争力不强[2]。同时,四辊卷板机在卷制板材过程中,受力形式较为复杂,承受的载荷较大,对其关键零部件的强度、刚度校核是研发设计中必不可少的一个环节[3]。因此,卷板机的结构优化设计将会是国内相关行业重点研究的课题之一。

本文应用有限元分析方法对280×3000 型四辊卷板机的高机架进行结构分析,以应力及位移结果作为参考依据,对高机架进行合理的结构优化,实现减重的目的。同时对该模型进行模态分析,作为之后结构动态特性研究的基础。

1 四辊卷板机特性分析及仿真计算

1.1 四辊卷板机结构简介

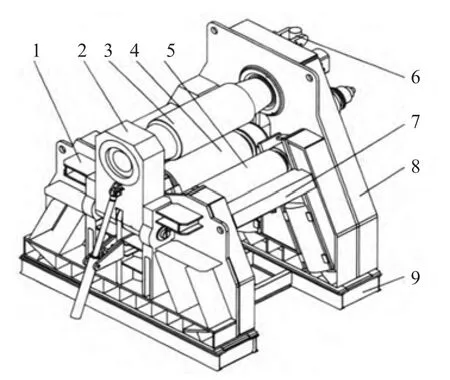

四辊卷板机主机结构如图1 所示,主要由高低机架、上下辊及两侧辊、倒头装置等部件组成。四辊卷板机实现板材的卷制,需要分板料对中、预弯、卷制和矫圆四个程序。卷制过程利用三点定圆的原理来实现,该过程中上辊固定,做旋转运动,下辊直线向上运动实现板材的夹紧,之后通过侧辊的运动来实现不同曲率半径的调整[4]。

图1 四辊卷板机结构简图

1.2 机架结构分析计算

四辊卷板机的工作精度与上下及侧辊的位置精度有很大关系,高低支架作为四个辊子的主要支撑结构,其刚度是研发设计中的关键因素。

板材卷制过程中,机架受上辊旋转运动产生的法向压力及下辊、侧辊对其支撑结构的反向作用力,对其四个辊的受力进行分析,得到机架上的受力情况[5]。

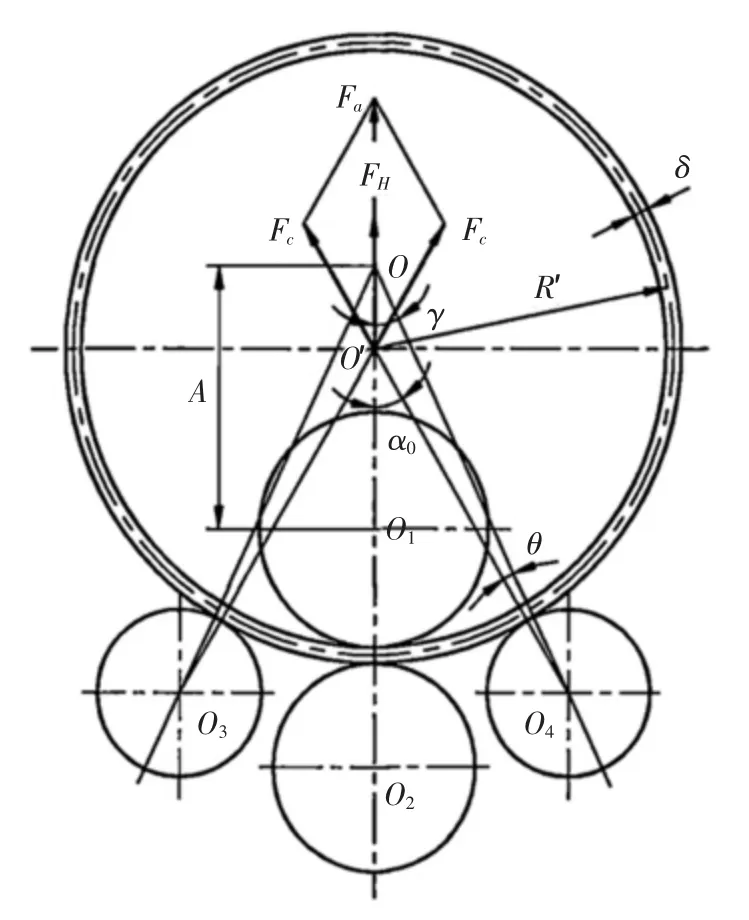

根据图2 可计算求得各个辊子上的受力情况。侧辊受力:

图2 卷制过程中四辊受力简图

上辊卷板变形力:

所加的液压力为:

上辊的总作用力:

式中:M 为加工板料的最大变形弯矩;δ 为最大卷板厚度;α0为侧辊的位置角;R'为加工圆的半径。

该机型中,卷板厚度为280mm,α0为33.64°,R'为1932mm,M 为245.12×108N·mm,带入式可得侧辊受力为20.5×106N,上辊的受力为36.9×106N,以此为依据完成高机架的计算分析。此计算中存在部分简化,实际中的受力较该计算复杂,因此为保证计算的可靠性,需要将计算值略微提升后作为机架分析的输入条件[6]。

1.3 机架有限元模型的建立

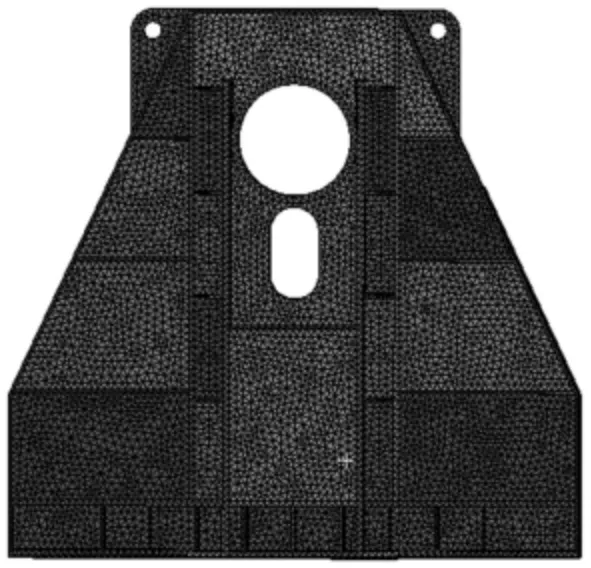

将三维模型中部分小特征进行简化处理,之后应用有限元分析软件进行前处理,得到图3 所示模型,节点数为390316,网格数为212904。该机架采用Q235 板材焊接完成,该材料弹性模量为2.1×1011Pa,密度为7850kg/m3,泊松比为0.3,屈服极限为235MPa。根据卷板机的整体布局可知,机架用地脚螺栓安装在底座上,因此在机架底部施加全约束,机架上孔处承受上辊的法向作用力,机架安装下辊、侧辊液压油缸处承受油缸反作用力。

图3 高机架网格模型

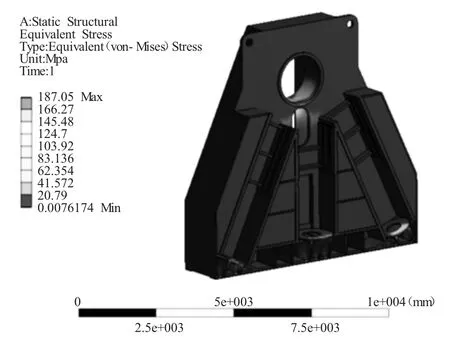

1.4 计算结果分析

从图4 可知,机架与上辊、各液压缸接触区域为高应力区,其余部位的应力值均较小,从图5 中可知,机架的最大位移为0.9mm,发生在安装侧辊液压油缸的位置处,与上辊接触区域最大位移为0.6mm。可见,机架在部分位置处的应力值、位移值较大,因此可对结构进行优化设计,使应力分布及位移值更为合理。

图4 机架等效应力云图

2 机架的结构优化分析

2.1 优化分析

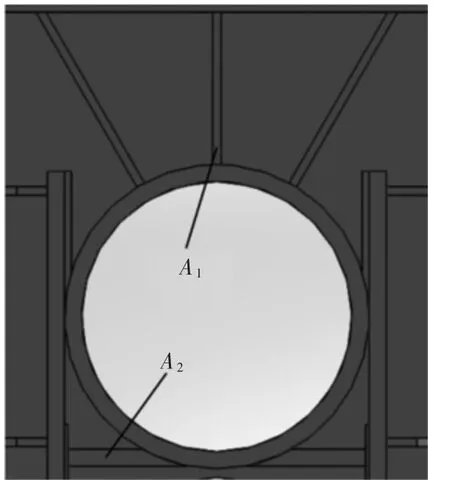

如上图所示,机架安装上辊处的应力及位移值较大,为避免长期工作下该处结构发生破坏,对其附近的筋板厚度进行优化设计,设计变量为如图6 中的A1、A2。

图6 尺寸优化参数

以质量最轻为优化目标,以应力值及位移值为约束建立数学模型[7],如式(5)所示。

式中:A1为上辊安装部位上侧筋板厚度;A2为上辊安装部位下端筋板厚度;σmax为机架最大等效应力;Ymax为机架最大位移。

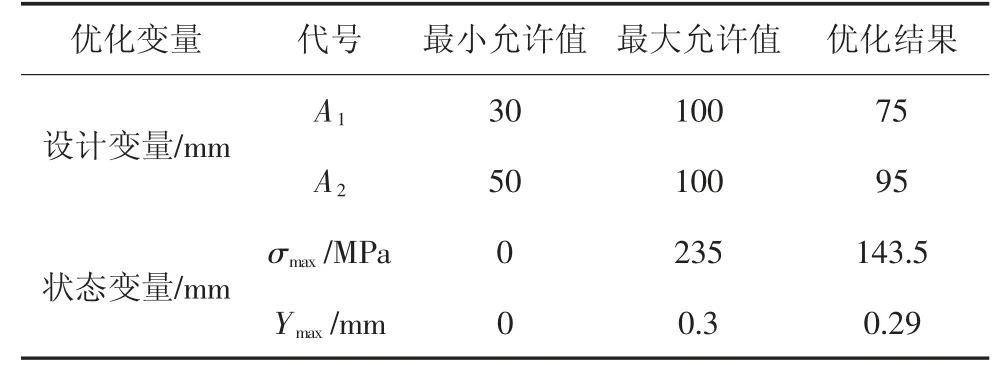

应用实验点设计法,完成A1、A2最优尺寸的选择,A1尺寸范围为30~100mm,A2尺寸范围为50~100mm,增量设置为5mm,求解可得表1 所示结果。

表1 高机架优化数据

2.2 优化结果分析

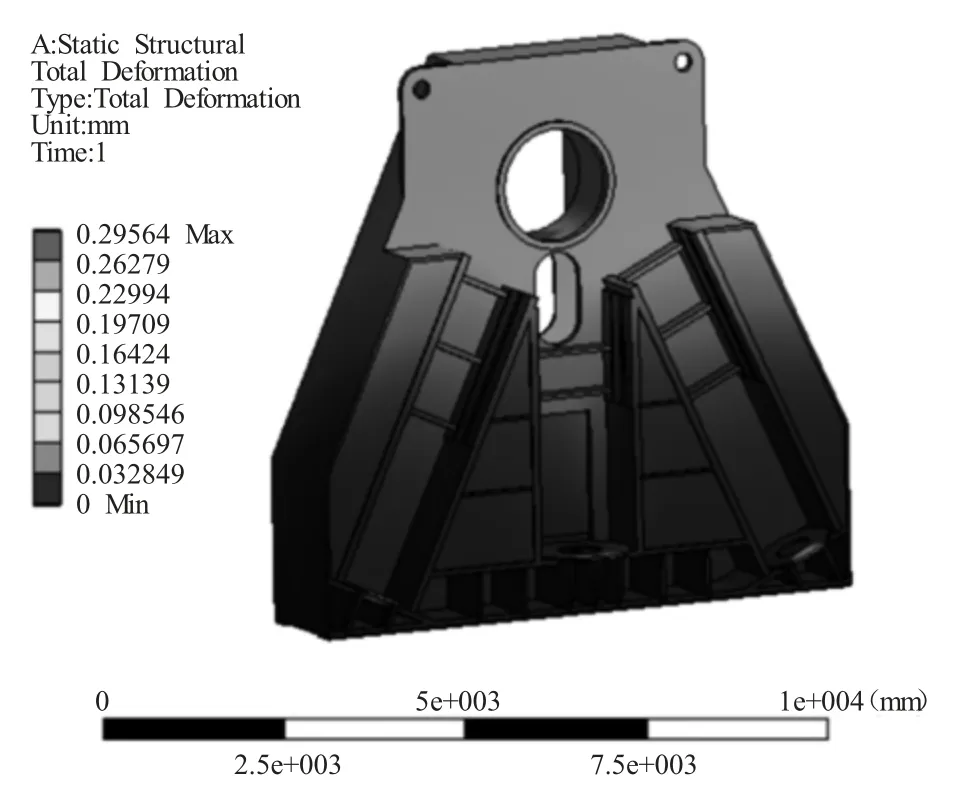

由上述分析可得到满足约束的最优尺寸,上端加强筋厚度为75mm,下端加强筋厚度为95mm,将模型重建后进行静态仿真分析,可得到图7 所示的机架位移云图。由之前分析中可知机架的强度较好,富余量较多,因此仅分析其刚度满足要求即可。

图7 优化后机架位移云图

优化后机架的位移结果大幅较小,但最大位移位置保持不变,可知筋板尺寸的优化大大提升了机架的刚度,有利于加工过程中产品的高精度卷制。

3 机架动力学特性分析

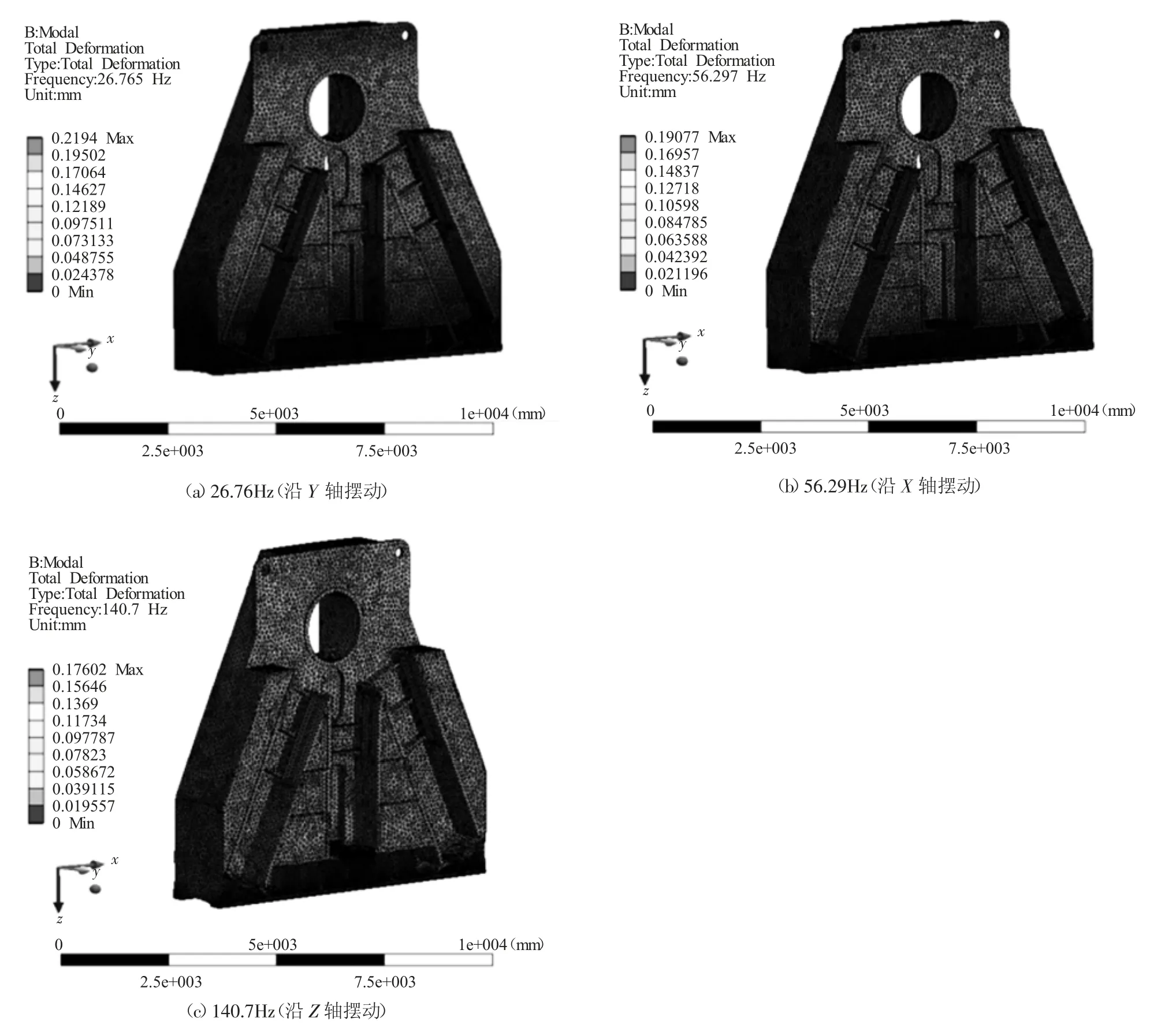

卷板机工作过程为动态形式,其整个工作过程必然会引起机架结构内部应力及位移的动态变化,因此此处对机架进行模态分析,研究机架的固有频率及振型,为其动力学特性的研究提供参考依据[8]。

提取高机架的前20 阶模态,在结果文件中提取高机架X、Y、Z 三个方向的质量参与大于70%的阶数,结果如图8 所示。

图8 优化后机架部分频率及振型

在设计四辊卷板机其他部件的运动频率时要尽可能避开机架的固有频率,以避免共振现象的出现。同时该模态分析结果可作为之后机架其他动力学特性研究的基础。

4 结论

机架作为四辊卷板机的主要承力部件,其强度、刚度及动力学特性不仅影响主机的使用寿命,同时很大程度上制约了产品的卷制精度。通过该分析可知:

(1)应用有限元分析技术对现有机架进行了检核验证,并以此结果为依据,完成了机架关键部位处筋板的尺寸优化设计,得到满足设计要求的优化模型,使机架等效应力分布更为均匀,并大大提升了机架的刚度。

(2)对机架进行模态分析,得到机架的固有频率与振型,可避免共振这一现象的出现,并为之后机架动力学特性的研究提供参考依据。