某商用车车架纵梁前端开裂原因分析与优化设计

2023-11-22陈开奎

陈开奎

(遂宁云内动力机械制造有限公司 技术开发部,四川 遂宁 629000)

1 问题情况

车架是商用车底盘关键结构件,发动机、变速箱、桥全部装在车架上,因此在运行过程中直接承受各种共振、承重,也是应力集中之处,其设计的合理性以及制造质量的可靠性直接影响整车的使用寿命。本分析案例前期开发设计时全部通过CAE 有限元分析可行性,满足设计要求,但实际试验过程中出现开裂情况。

案例1 为新开发4.5t 商用车车架在湖北襄阳试验场满载进行综合路可靠性试验。试验3455 公里过程中出现右纵梁前端(材质510L-4.5)首横梁(材质510L-6.5)开裂情况,如图1 所示。分析该商用车车架纵梁失效机理及原因,并对结构进行优化设计,二次进行可靠性试验。

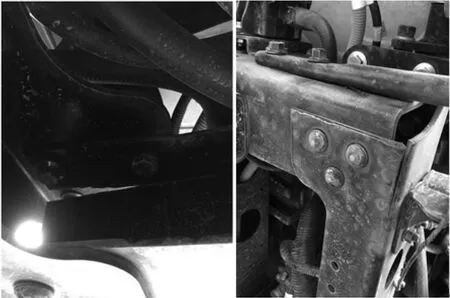

图1 案例1 车架右纵梁开裂位置

案例2 同为新开发4.5t 商用车车架,在安徽某主机试验场满载可靠性试验,4900km 时出现右侧(纵梁前端方向机安装位置为纵梁一次成形,材质700L-4.5)首横梁(材质510L-4)上端出现裂纹。开裂情况如图2 所示。

图2 案例2 车架开裂情况

2 失效机理及原因分析

根据开裂位置及现场情况分析,问题原因分析如下。

2.1 案例1

该纵梁前端为翻转安装位置,设计时首横梁把纵梁前端包在里边,前翻转直接安装在首横梁上,且前翻转铸件螺栓连接位置悬空直接和首横梁连接,所有力均由首横梁负担。

驾驶室安装后锁紧机构设计在右边,在运动过程中对翻转有一个向后的拉力,导致纵梁前端开裂方向朝后。

纵梁前端为前端下沉结构,因其结构原因,只能模具成形,但为节省成本和缩短开发周期,本次采用腹面平板切割,翼面全部焊接的工艺方式,焊接时焊缝过小间接导致开裂。

2.2 案例2

该首横梁安装在纵梁内侧,前翻转铸件4 个螺栓孔直接安装在首横梁上,同样存在驾驶室安装锁紧机构锁紧先后运动锁紧力问题。

3 优化设计

3.1 案例1

优化前端前翻转安装结构,将直接与首横梁连接增加连接支架改为前翻转、首横梁、连接支架连接,将翻转向后的拉力传递到纵梁腹面,增加该位置的强度。

纵梁前端设计结构改为腹面和前面前翻转连接安装位置、后侧和纵梁连接两处位置改为切割、折弯,保留下沉斜面焊接,从原来全部焊接改为小段焊接,增加其整体强度,同时也减少因焊接量过大、焊接焊缝过小带来的风险。

3.2 案例2

案例2 和案例1 失效机理基本一致,均为未将前翻转向后运动的拉力传递到纵梁腹面导致。优化时直接优化前翻转铸件结构,将铸件安装座改为L型,纵梁腹面和翼面同时连接。

另外,除改L 型铸件底座外,也可采用直接在纵梁开口内使用焊接工艺圆管方法,将纵梁上下翼面连接为一个整体,增强该位置的整体强度。

经过上述方案优化后,案例1、案例2 两种不同4.5t 车架平台再次进行可靠性试验,全部通过既定的试验公里数,同时上市3 年时间内未出现该位置的开裂情况,经受住了市场检验,说明上述整改方案有效。

4 总结

(1)商用车车架纵梁前端开裂的表现形式可能有多种,CAE 分析只能作为借鉴参考,设计结构的合理性、充分性才是唯一标准,设计对标的同时多思考该设计的原理。

(2)不论前翻转还是其他底盘零部件安装在车架上时尽可能让车架腹面受力,减少因翼面受力带来断裂等不良后果的概率。