薄板成形液压机电液伺服控制系统的研究及应用

2023-11-22李琦,刘宇

李 琦,刘 宇

(甘肃酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

0 引言

薄板成形液压机是装备制造业尤其是金属薄板成形制造企业的必备装备,可在一次冲压成形制成不同截面形状和几何造型的零部件。随着液压技术、计算机技术和控制技术的不断发展,对于薄板成形液压机的尺寸精度及生产效率的要求也随之提高,要求薄板成形液压机控制系统具有控制精度高、智能化水平高、集成化程度高、节能效果好等技术特点。

本文介绍一种薄板成形液压机电液伺服控制系统技术方案,利用伺服控制器、驱动系统及软件平台,以低速精细流量电液伺服控制系统为研究对象,进行软硬件体系架构研究与规划,确定满足功能要求的液压系统、驱动单元、检测装置等系统部件。

1 主要技术参数

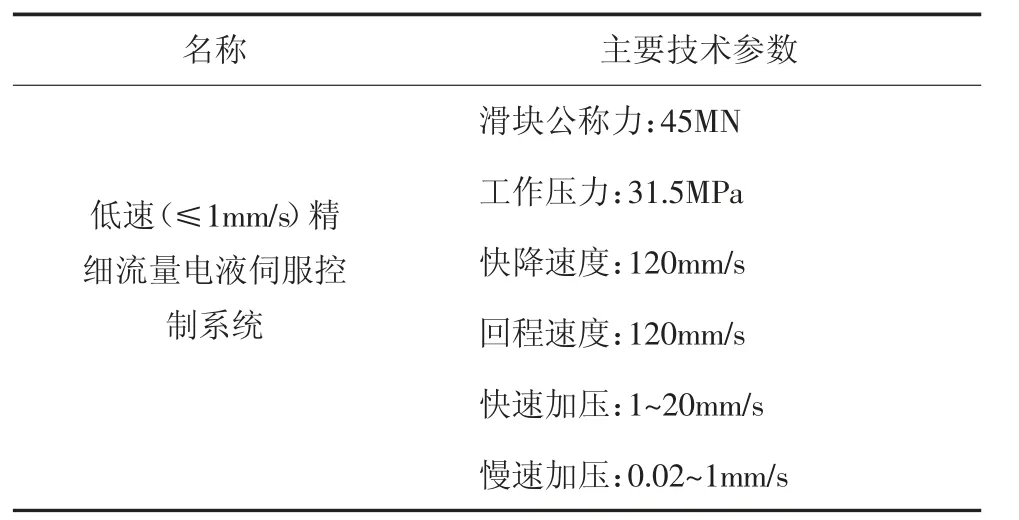

液压机主要技术参数如表1 所示。

表1 主要技术参数

2 技术方案

电液伺服系统是一种由液压动力机构和电信号处理装置组成的反馈控制系统。为改善系统性能,电液伺服系统综合了液压和电气两方面的优点,具有控制精度高、响应速度快、输出功率大、信号处理灵活、易于实现各种参量的反馈等优点。因此,多应用于负载质量大、响应速度快的场合。

2.1 液压控制系统

低速精细流量液压伺服系统采用油泵直接传动,由主泵系统、主控制系统、循环冷却系统、供液系统、充液卸载系统、控制系统等组成。

(1)主泵系统:选用两个泵组:泵组Ⅰ和泵组Ⅱ均选用A4VSO 轴向变量柱塞泵,系统工作压力31.5MPa,传动介质为ISO VG68 抗磨液压油。通过控制泵头阀组实现泵组加载和卸载,为系统提供稳定、可靠的动力源。

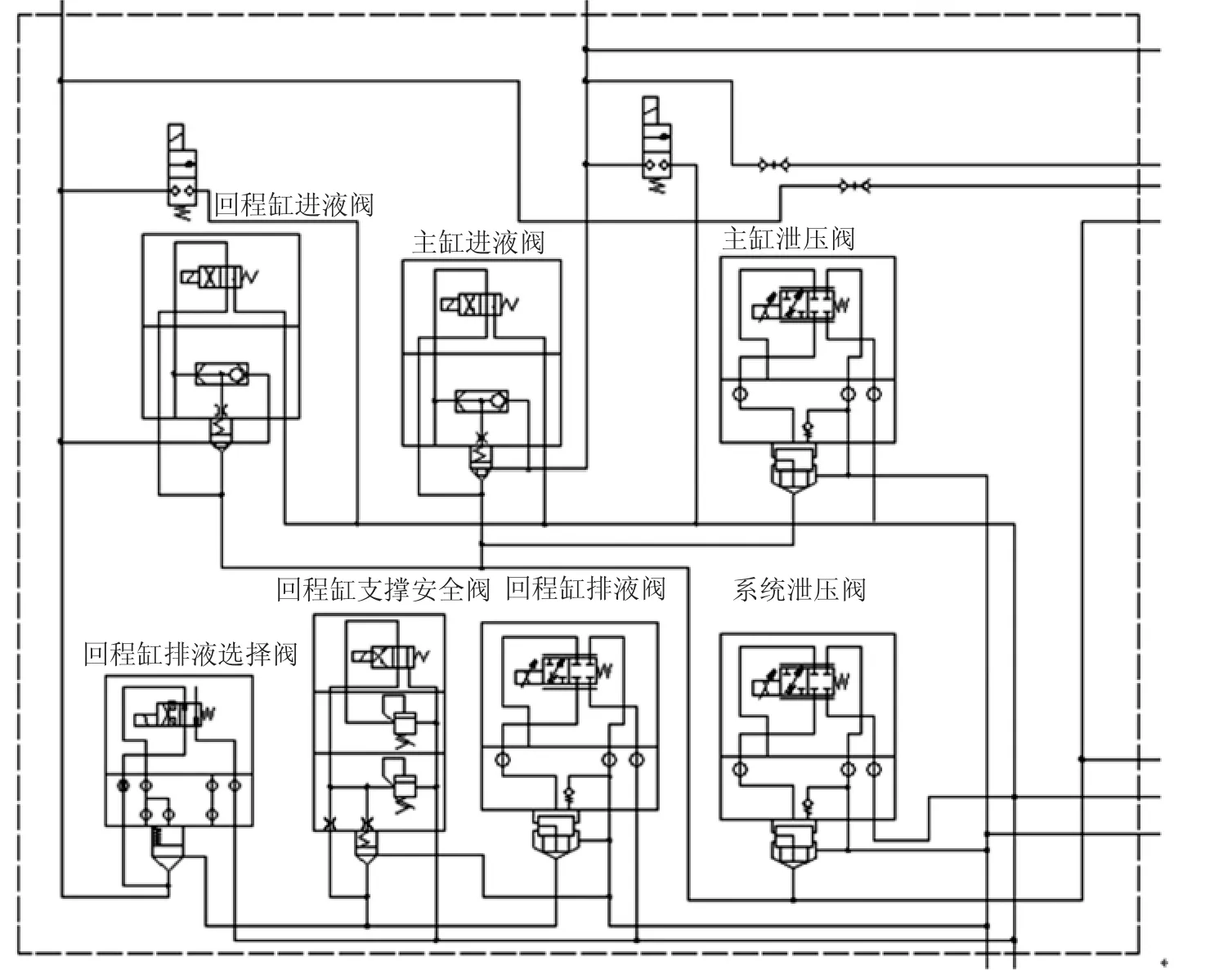

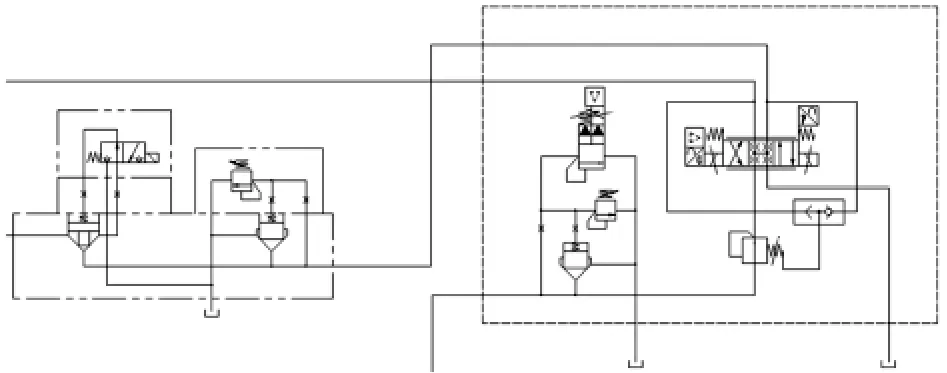

(2)主控制系统:慢速加压分配器(图1)主要由主缸进液阀、主缸卸压阀、回程缸进液阀、回程缸排液阀、回程缸支撑安全阀等组成,且均选用插装阀组控制。微速加压分配器(图2)选用数字型比例伺服阀,比例溢流阀和压力补偿器实现低速精细控制。主缸选用CF 型充液阀,具有开启压力低,自吸性能好,流道设计通畅,流阻小,控制压力低,复位可靠等特点。主缸卸压和系统卸压均采用比例插装阀控制,确保卸压过程平稳,减少液压冲击的发生。

图1 慢速加压分配器

图2 微速加压分配器

慢速加压主要由泵组Ⅰ、慢速加压分配器、先导控制系统控制。加压速度调节范围为1~20mm/s,通过泵组Ⅰ中EO2 型轴向变量柱塞泵带有斜盘角度电气反馈的比例阀实现无级排量调整。EO2-带比例阀的控制系统线性度偏差≤±2.5%Vgmax。

微速加压主要由泵组Ⅱ、微速加压分配器、先导控制系统等控制。加压速度调节范围为0.02-1mm/s,为保证实际速度同目标速度相吻合,选用DLKZOR数字型比例伺服阀进行闭环控制,该阀响应时间≤15ms,控制精度≤±0.1%。通过压力补偿器保证DLKZOR 数字型比例伺服阀油口P 和A 或P 和B之间的恒定压差,当方向阀的开口保持稳定时,在负载波动情况下能够提供恒定的工作流量,一定压差范围内避免了负载效应,通过与比例换向阀组合可以提高液压系统控制精度。

(3)循环冷却系统:由螺杆泵、板式换热器和过滤器等组成,对主油箱中的油液进行循环冷却与过滤,尽可能减小高温对油液的损坏,避免油液温度过高对系统和液压元件带来的危害。

(4)供液系统:液压泵采用自吸方式供液,设备所使用闸阀均设有接近开关,可实现自动连锁控制,保证主泵供液的安全性与可靠性。

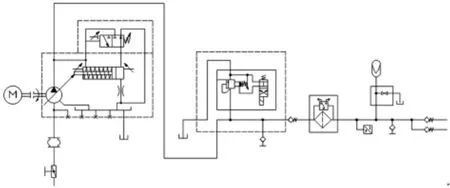

(5)先导控制系统:如图3 所示,先导控制系统由控制泵、过滤器、阀组、蓄能器、管路等组成;为系统中充液阀和EO2 型轴向变量柱塞泵提供洁净的压力控制油液,保证启闭快速性和可靠性。

图3 先导控制系统

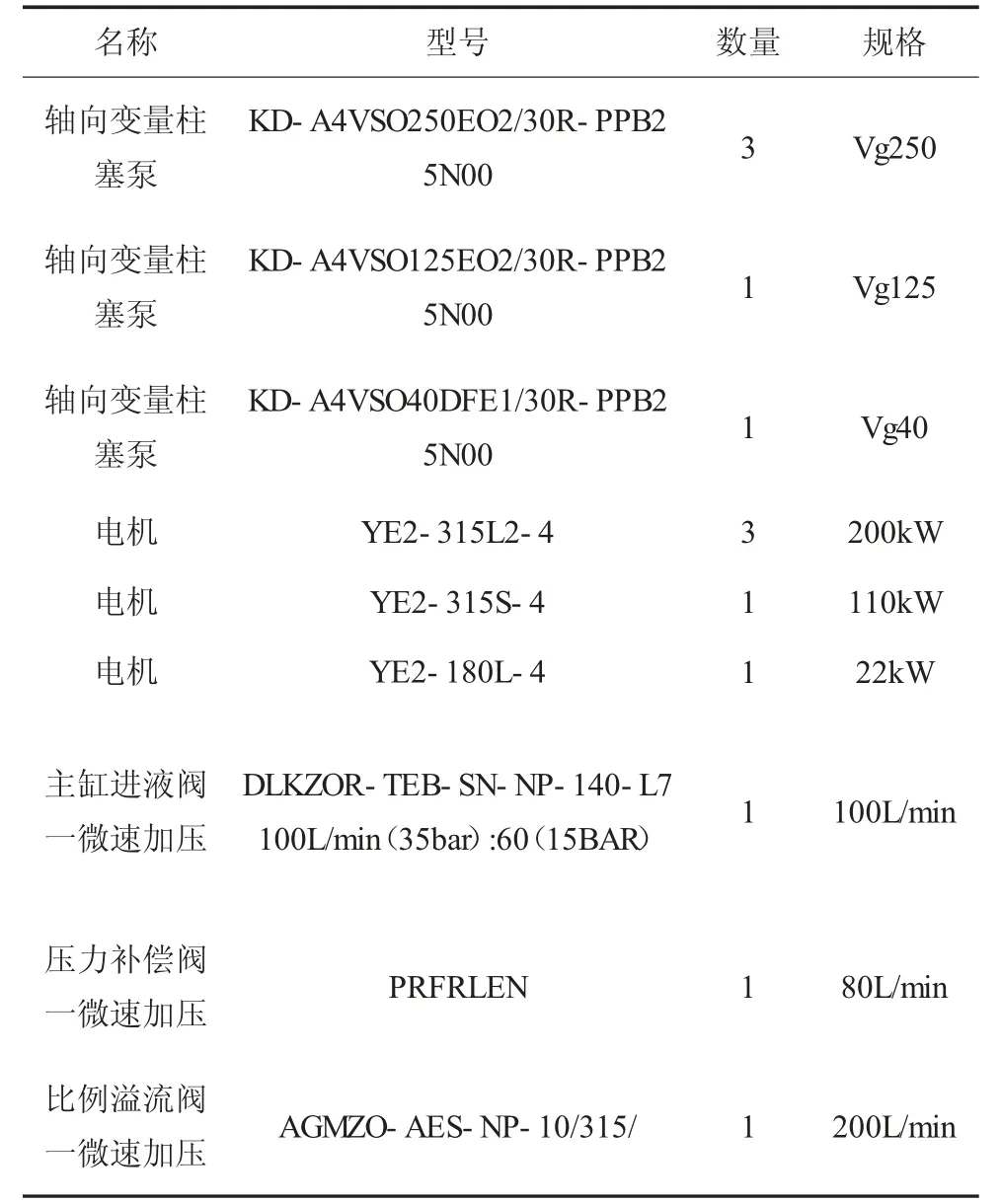

液压系统关键元件选型表如表2 所示。

表2 液压系统关键元件选型表

2.2 电气控制系统

目前,工业上通常采用传统PID 控制实现闭环控制,然而电液伺服系统在实际工作环境中往往会受到如油液温度、粘度、工况变化等多种参量影响,导致其控制过程表现出高阶、时变、非线性等特点,这就使得传统PID 控制难以达到理想的控制效果。对于具有时变、强干扰、不确定特点的系统,模糊PID 控制可以很好地满足控制要求。

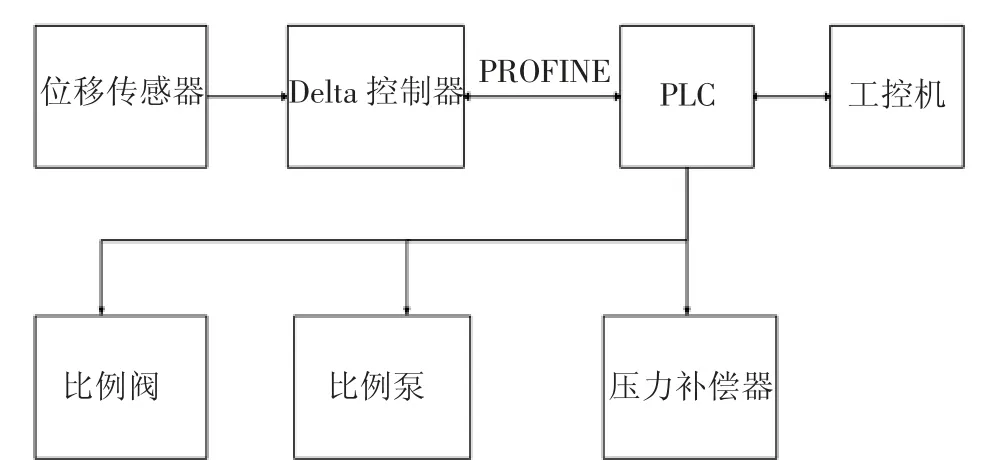

电液伺服控制系统硬件主要由控制器,位置信息采集元件、输出元件和工控机组成。由低速精细控制液压伺服系统控制要求可知,所选择主控制器需要满足能够快速采集滑块的位置信息并计算出实时速度,并且对模糊PID 的计算输出及时的特点。针对以上特点,在设计上使用 RMC150 控制器和CPU1515-2 PN PLC 协同工作方案,两控制器通过PROFINET 交换信息。RMC150 控制器作为核心控制元件,在此系统中主要用于采集位移传感器的位置信息。如图4 所示。

图4 电气控制系统结构图

3 控制策略研究

3.1 模糊PID控制系统构成

传统伺服控制的主要特征是基于模型的控制,但是随着社会的发展和科技的进步,被控对象变的越来越复杂,设计的因素越来越多,这些复杂性都难以用精确的数学模型来描述。除了复杂性之外,往往还存在着某些不确定性,不确定性也难以用精确的数学方法加以描述。而模糊控制则能很好地处理这方面的问题。

模糊控制是以模糊数学为基础,由模糊集合论、模糊语言以及模糊逻辑组成的控制技术。它属于一种非线性的智能控制,能够转化人的思维和模糊化控制语言,实现对无法建立精确模型的被控对象的有效控制。

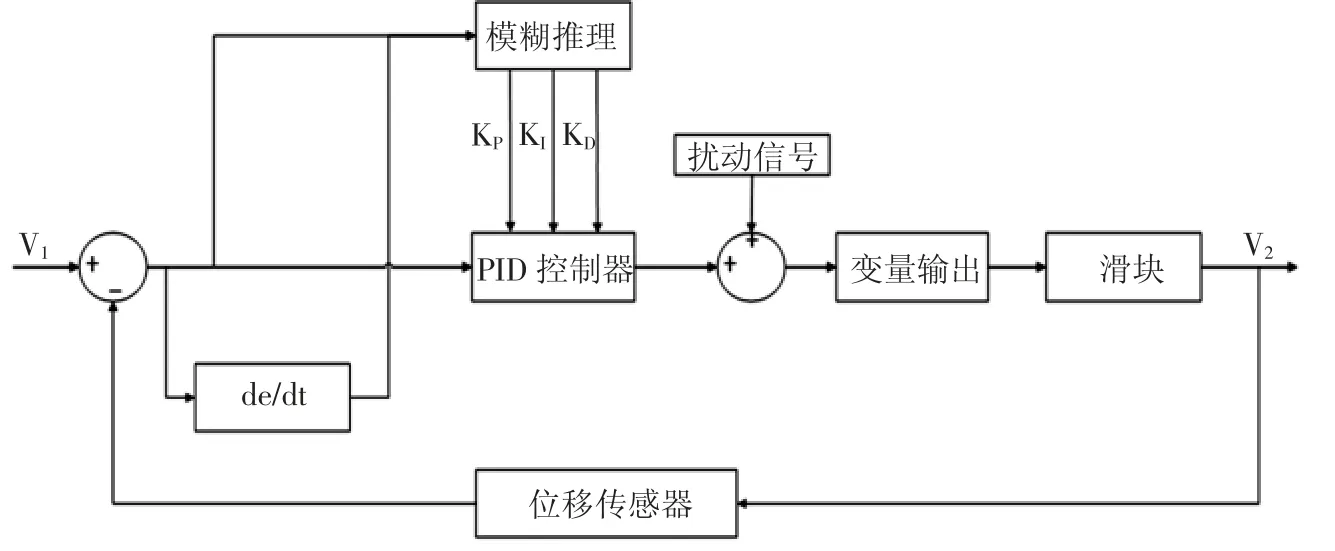

研究低速精细流量液压伺服控制核心就是控制器对滑块的实时精细控制,通过控制器输出信号对比例阀开口大小进行改变从而得到期望速度。在控制过程中,这个期望速度可以为恒定值、阶跃变化值或连续变化值。精细控制时,控制器全程追踪工艺要求的速度参数,薄板成形液压机的油液系统不断运动,压力和流量信息相互耦合,由比例泵和比例阀两种元件输出,难以对其PID 参数进行整定实现自动控制,因此需要用模糊控制模拟决策,自动实施整定PID 参数控制系统。如图5 所示。

图5 模糊PID 控制闭环系统

3.2 伺服系统建模

获得电液伺服系统的精确数学模型是进行系统分析与控制设计的基础,其建模方法主要有机理建模、实验建模以及两者的结合。机理建模是根据人们在生产实践中总结出来的科学原理,如质量守恒、能量守恒、运动学定理、热力学定理、化学反应方程式等基本规律,通过严格的数学推导得出的模型,这需要对系统有一个充分的认识;实验建模即系统辨识,是通过观测系统输入、输出以及过程状态,运用某种数学归纳或统计方法,抽象出系统的模型,这些模型又包括参数化模型和非参数化模型。通过机理建模得到含未知参数的系统模型,再通过辨识实验估计模型参数是前两种方法的有机结合。

通过合理假设,设计时一般利用局部线性化方法建立电液伺服系统的线性传递函数或线性状态子空间模型,线性模型有利于应用经典控制理论进行系统分析与控制设计。但是,电液伺服系统是本质非线性系统,存在死区、饱和、间隙、压力-流量增益等非线性特征,针对液压缸非线性动态特征复杂多变的特性,非线性因素对电液伺服系统动态特性的影响不容忽视,因此应引入非线性动力学理论和方法分析电液伺服系统的特性。

3.3 模糊PID 控制器设计

伺服系统建模完成后进行模糊控制器的设计、修改和仿真分析。首先,用模糊推理系统编辑器设定输入(出)的变量个数及名称,并确定各种逻辑关系的计算方法。变量通常从误差、误差的变化以及误差变化的速率中选择两个,本系统的输入变量分别为速度偏差E 和偏差变化率EC,输出变量为模糊PID控制器的三个整定变量KP、KI、KD,最后可确定各种逻辑关系的计算方法。之后,使用隶属度函数编辑器确定输入(出)的隶属度函数自己集合、论域。然后编写模糊控制规则,选择不同变量件的连接关系以及输入权重后添加输入变量。最后,使用模糊控制规则观察器和曲面观察器观察模糊推理器的输入相应的变量参数和每个输出变量与输入变量之间的推理关系,生成曲面图观察变化趋势和连续程度。完成模糊控制推理系统编辑后,可以开始搭建PID 控制模块,并加入输出限幅环节。

3.4 系统控制流程

低速精细流量电液伺服系统的控制程序需要实现三部分功能,一是采集滑块的位置和压力信息,根据计算速度给出计算偏差E 和计算偏差率Ec 两个变量;二是根据控制系统模型给出的模糊PID 控制器规则建立模糊PID 控制器;三是控制比例伺服泵阀输出流量驱动滑块运动。

4 技术特点

(1)液压控制系统采用数字比例伺服技术,具有阀集成闭环轴控制功能,与数字式轴控制器配合使用实现闭环轴控制功能。

(2)液压控制系统采用压差补偿技术,通过压力补偿器保证数字型液压伺服阀油口P 和A 或P 和B之间的恒定压差,当液压伺服阀的开口保持稳定时,在负载波动情况下能够提供恒定的工作流量,一定压差范围内避免了负载效应。

(3)电气控制系统采用伺服高精度技术,通过DELTA 运动控制器采集到的磁致伸缩位移传感器位置反馈数据,实时调整比例阀开度,从而达到实时控制冲压成形速度的目的;通过速度、位置、压力调整,实现液压缸柔性控制,能更好的控制设备的成形效果,提高产品品质。

(4)电气控制系统采用冗余和可扩展设计,控制器预留富余的通信接口及I/O 点数,可满足后期设备各项系统功能扩展的需求;数据传输方式采用PROFINET 环形冗余工业以太网结构,传输速率高且故障率低、维护简单,可充分保障各项功能的实现。

(5)电气控制系统采用智能故障诊断技术,系统采用的故障诊断法基于故障树分析法,从一个可能的故障开始,自上而下、层层寻找顶层故障的直接原因和间接原因,直至最基本原因。并将各状态节点故障条件转化为对应程序流程,来实时判断现场设备故障。结合设备报警功能,故障发生后及时触发诊断流程程序,进行故障定位,通过故障编号进行故障库检索,实现设备维护及现场故障处理。

5 结语

本文介绍了一种薄板成形压机低速精细流量电液伺服控制系统技术方案,包括液压伺服系统、电气控制系统及模糊PID 控制系统构成、伺服系统建模、模糊PID 控制器设计及统控制流程等。通过技术路径选择、控制策略及控制算法研究、伺服系统软硬件体系架构规划、系统软件功能实现等方面的研究,开发的低速精细流量电液伺服系统具有动态响应快、精度高、抗过载能力强,且平稳可靠等技术优点,适应薄板成形压机板片压制成形工艺要求,其相关技术亦可推广应用于其他智能产线及装备控制。