非对称多工位压力机许用偏心载荷能力曲线分析

2023-11-22周胜德张长亮江崇民

周胜德,傅 岩,张长亮,江崇民

(通用技术齐齐哈尔二机床有限责任公司,黑龙江 齐齐哈尔 161005)

0 引言

多工位压力机主要用于钣金件的高速批量生产,具有大吨位、大行程、大台面的多工位自动冲压生产线特别适用于汽车行业钣金件的多工序冲压加工。多工位压力机可在工作区域内同时放置多套模具,并且可以在第一、第二工位配备液压垫或者气垫,进行深拉延工序。由于第一、第二工位拉延成形所需的工艺力远大于其他工位,造成多套模具的合力中心与多工位压力机物理中心出现偏移,使多工位压力机产生偏心载荷,引起滑块变形及倾斜。如果偏载超出一定范围,不但影响多工位压力机滑块运行精度、模具的使用寿命,也会影响冲压件的成形质量。

本文对多工位压力机许用偏心载荷能力曲线进行了理论分析,准确计算出偏心载荷大小及偏心距位置,并在此基础上编制应用软件,经过设备实际使用数据验证了软件的有效性。

1 偏心载荷的影响

多工位压力机滑块承受偏心载荷将产生力矩,使滑块做倾斜运动,因而滑块导路产生阻力。多工位压力机经常处于偏心载荷运动状态将会产生如下影响[1]:①影响压力机的动态精度,如平行度和垂直度;②影响模具的寿命,刃口间隙较难保证;③加大滑块和导轨的局部压力,加快局部磨损;④加快柱塞导向铜套侧向磨损,间隙加大造成漏油;⑤加速曲柄、齿轮、键等受力零件的疲劳。

2 偏心载荷曲线分析

2.1 非对称多工位压力机

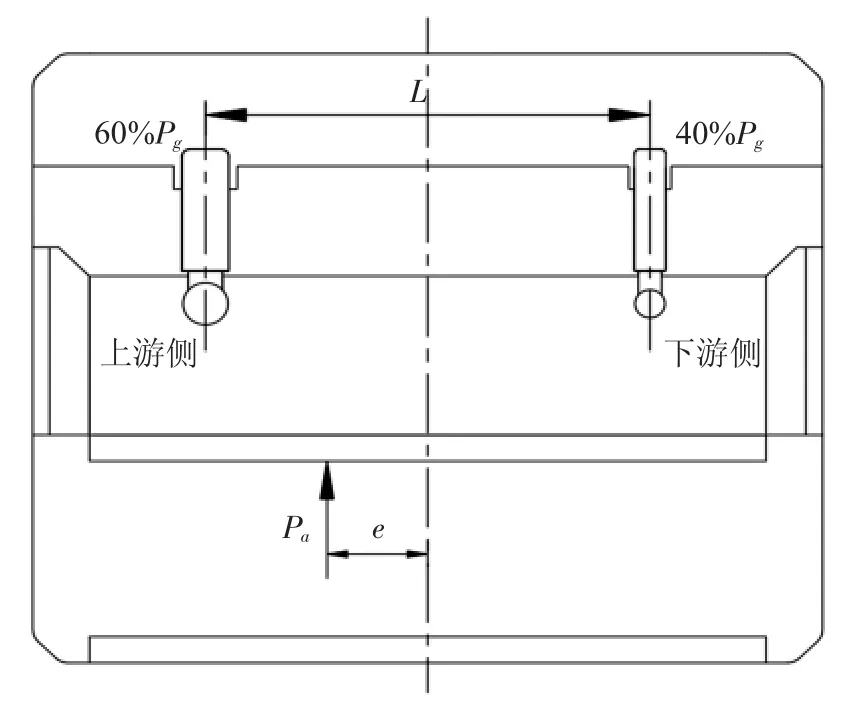

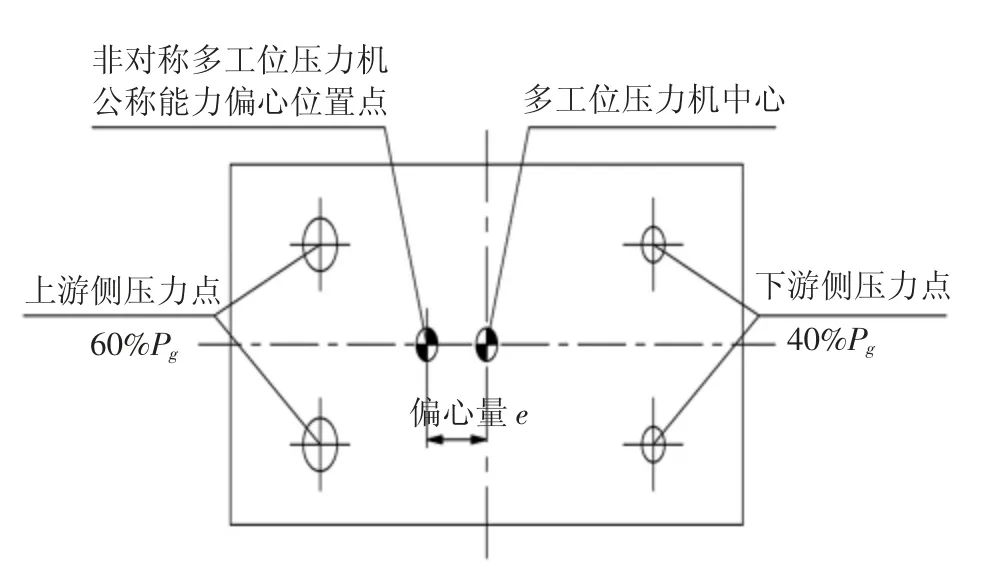

因多工位压力机工作时经常处于偏载状态,需要具有比常规压力机更高的机身刚度。为适应更加广泛的冲压件工艺需求,在深拉延的第一、第二工位若需更大的成形力,则必须提高多工压力机的总吨位来实现,但会因此造成生产设备的资源浪费。为解决这一问题,研制非对称结构的多工位压力机,使深拉延区域能够提供更大的拉延力,后续工位减少拉延力的分配,可有效地降低因偏载引起的滑块变形及倾斜,提高多工位压力机滑块运行精度。采用非对称结构设计的多工位压力机,上游侧配备整机公称力的60%、下游侧配备40%,如图1 所示。方案中,齿轮、压力点、上横梁、滑块、立柱和底座均采用刚性不对称设计,极大地提高了多工位压力机对抗偏载保持精度稳定的能力。如图2 所示,非对称多工位压力机公称能力偏心点位置越靠近上游侧,其抗偏载能力越强,但综合考虑结构、刚性和制造成本等因素,如何匹配偏心位置,是首先要解决的问题。

图1 非对称多工位压力机示意图

图2 非对称多工位压力机偏载工况示意图

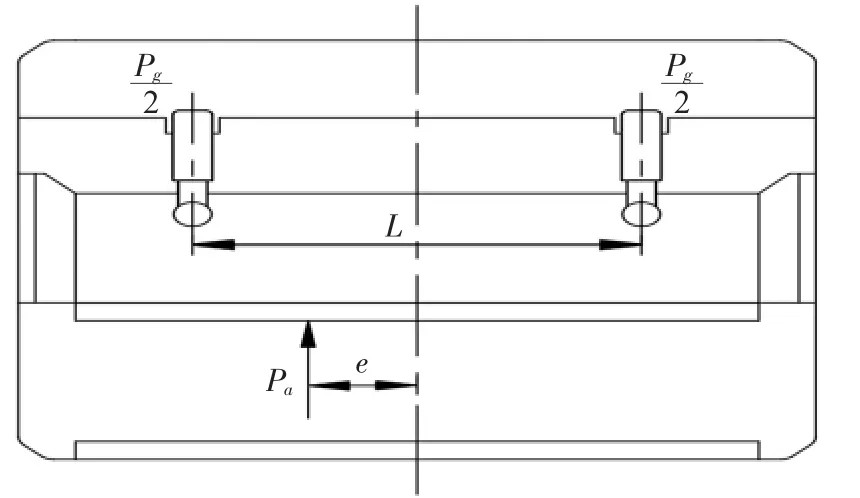

2.2 常规多工位压力机偏心载荷曲线分析

常规多工位压力机公称力通常是以多工位压力机的中心作为载荷中心的假设条件进行设计的。因此,当出现偏心载荷时,多工位压力机的冲压加工能力会下降。图3 是常规双点(四点)多工位压力机偏心载荷的计算方法。

图3 双点(四点)压力机承受偏心载荷示意图

设定偏心载荷为Pa,公称力为Pg,压力点间距为L,偏心载荷偏心量为e,安全系数为K(1.0~1.2),则Pa计算公式为:

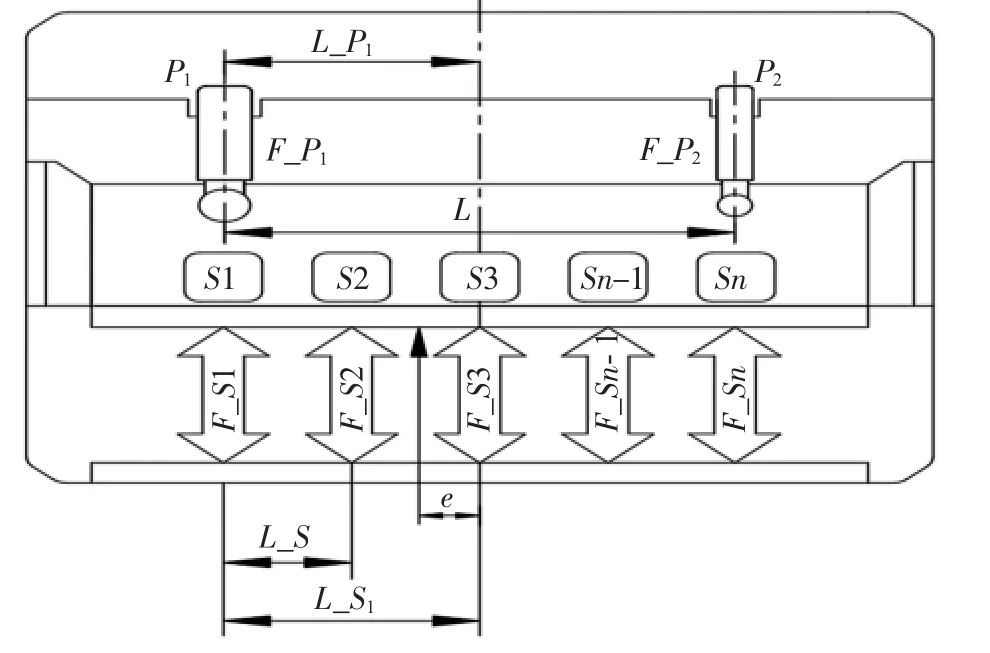

2.3 非对称多工位压力机偏心载荷曲线分析

以非对称多工位压力机为研究对象,由于上下游侧能力不同(上游侧60%+下游侧40%),因此无法用公式(1)进行计算。图4 是非对称多工位压力机偏心载荷的计算方法,根据多工位压力机上下游侧能力、工作台面、压力点间距、各工位力、工位距、第一工位偏心距等参数,可分析计算出偏心载荷的大小和偏心距。

图4 非对称多工位压力机承受偏心载荷示意图

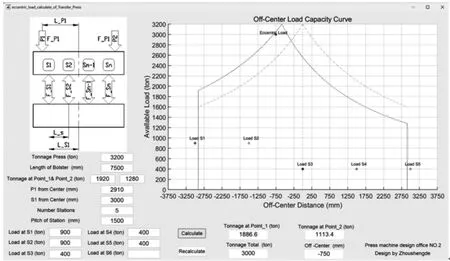

图5 非对称多工位压力机许用偏心载荷能力曲线(五工位)

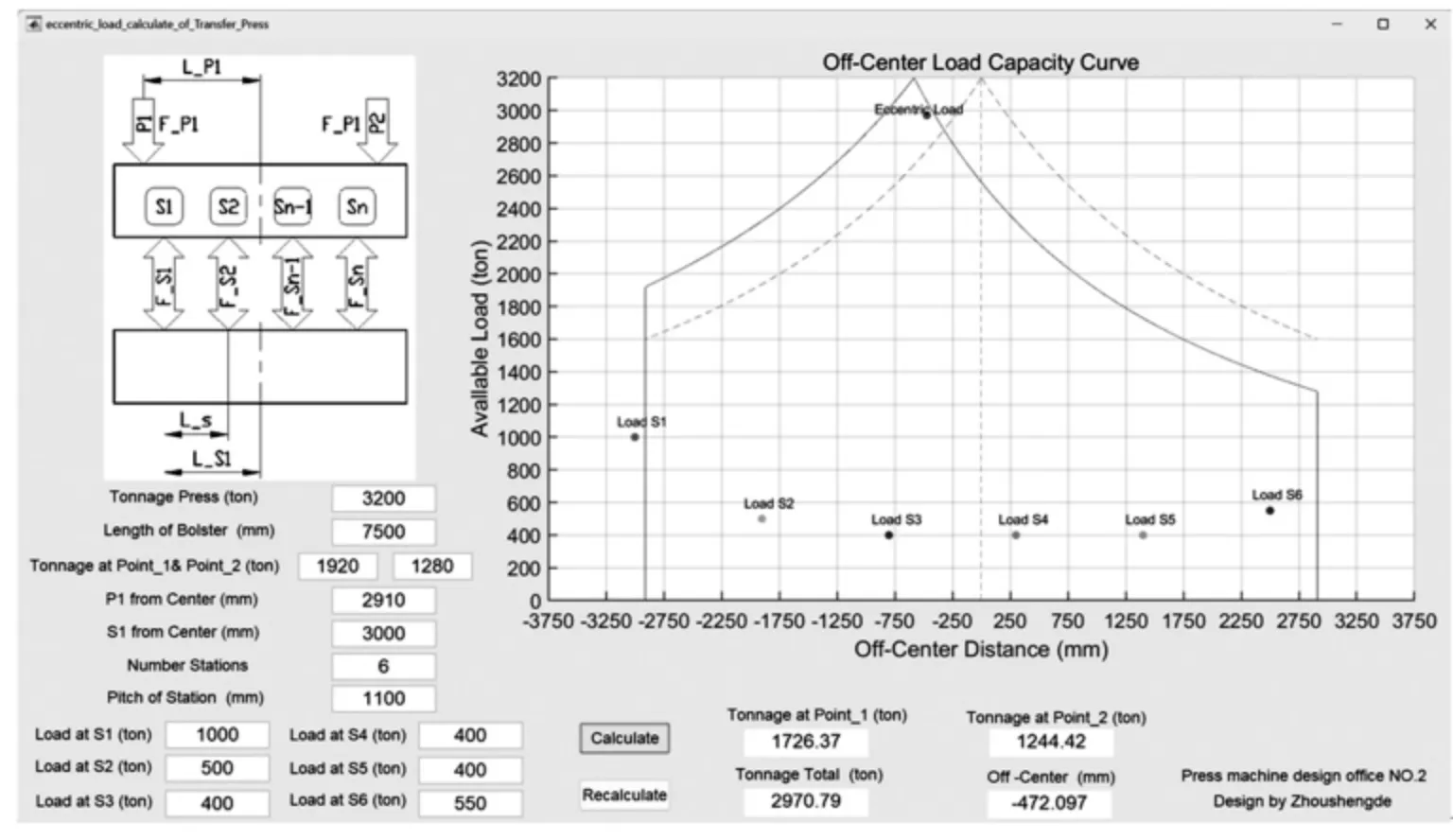

图6 非对称多工位压力机许用偏心载荷能力曲线(六工位)

设定多工位压机公称力为Pg,上游侧能力为P1,下游侧能力为P2,压力点间距为L,可以计算出公称能力点偏心载荷偏心量e 计算公式为:

设实际偏心量位置为Xe,则上游侧允许偏心载荷P1a计算公式为:

下游侧允许偏心载荷P2a计算公式为:

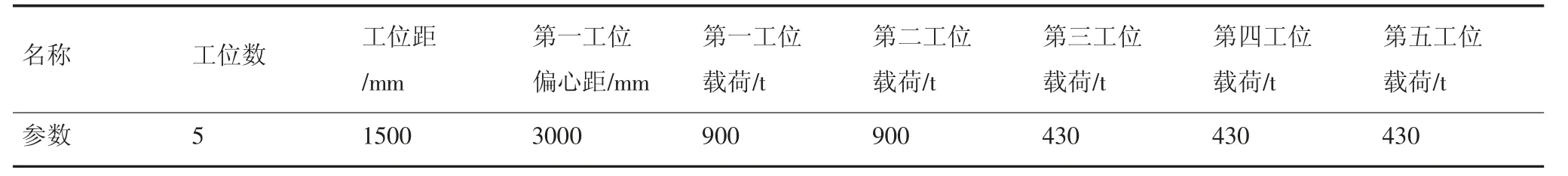

表1 第一组模具参数

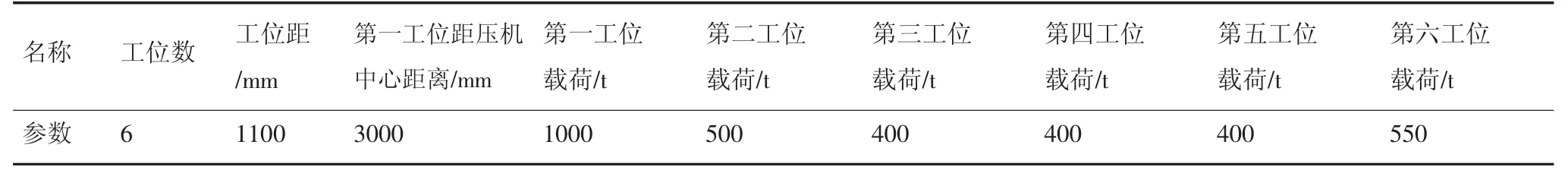

表2 第二组模具参数

3 设计软件的实现

多工位压力机具有多工位、连续生产的特点,一次冲压同时完成多道工序,为了让客户能够根据偏心载荷曲线来合理布置模具位置,需进行模具放置位置、冲压载荷、工序的校验。结合我公司设计制造的TDL-4 3200 型3200t 多工位压力机,应用开发的设计软件实现多工位压力机许用偏心载荷能力曲线的绘制。

多工位压力机的相关参数如下:公称压力Pg=3200t,工作台面7500mm,上游侧能力P1=1920t,下游侧能力P2=1280t,上游侧压力点距压机中心距离2910mm。

在笔者编制的应用软件界面中输入多工位压力机参数、模具参数,程序自动生成“多工位压力机许用偏心载荷能力曲线”。通过调整不同的模具载荷、工位数、工位距等参数,本软件可准确计算出偏心载荷的大小(Tonnage Total)和偏心距(Off-Center),并在界面直观显示,可作为依据判断多工位压力机的公称能力是否可行,避免了压力机的超载使用,保证了多工位压力机精度。有效地指导使用单位模具工艺人员、操作工人和设备维护等,实现了模具与压力机的配合最优化[2,3]。

4 结论

通过对非对称多工位压力机偏心载荷能力曲线的理论分析、研究,利用笔者编制的应用软件,准确地计算出非对称多工位压力机许用偏心载荷范围,偏心载荷得到了有效控制、提高设备安全性、确定合理使用范围。在提升压力机能力的同时,也达到了模具使用合理化的目的。为客户在使用多工位压力机时提供重要参考依据。