电石渣对煤泥热解过程中硫释放特性及动力学的影响*

2023-11-22赵文鑫张圆圆李丽锋杨凤玲程芳琴

赵文鑫 张圆圆 李丽锋 杨凤玲 程芳琴

(1.山西大学,CO2减排与资源化利用教育部工程研究中心,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,030006 太原;2.山西河坡发电有限责任公司,045000 山西阳泉)

0 引 言

煤泥是煤炭洗选过程中的副产物[1],占洗选原煤的约10%,2020年,我国煤泥产生量约3亿t[2-4]。低热值、高含水量和高黏度的特点限制了煤泥的资源化利用[5]。热解是一种煤泥处理的优秀技术[6]。在煤泥热解过程中,硫的控制是煤泥热解利用的重要环节。研究表明钙基添加剂的加入,不仅可以促使燃料中硫的定向转移,实现源头上控制硫[7-8],而且对煤泥热解过程起催化作用,影响热解产物的产率分配。因此,在煤泥热解过程中添加钙基添加剂对实现煤泥清洁、高效、绿色利用意义重大。

在以往研究中通过添加钙基添加剂对煤热解及固硫过程产生了一定的影响[9-12]。周长海[9]研究了CaO和CaCO3对高硫煤热解及固硫特性的影响,发现高硫煤在800 ℃热解后,焦炭产率随CaCO3含量增加而逐渐减少,随CaO含量增加而逐渐增加,因为高温下CaCO3在热解过程中分解的CO2会与煤中C发生气化反应,钙基添加剂加入使无机硫向固相产物中转化。GUAN et al[10]研究发现,Ca(OH)2和CaO可以提高对含硫气体的捕集,且Ca(OH)2的反应活性高于CaO的反应活性。ZHANG et al[11]发现,添加质量分数为3%CaO的高硫煤的热解气和焦油中硫的质量分数分别从原高硫煤热解气和焦油中的29.68%和12.16%下降到22.31%和10.66%,固硫效率约17.17%。由此可见,钙基添加剂均对煤的热解过程及硫的定向转化具有促进作用。近年来,开发固废基添加剂引起了学者的关注[12],电石渣作为电石法生产乙炔的固体废弃物[13],每生成1 t标准电石乙炔可产生1.5 t~2 t电石渣[14],2019年产生约5.6×107t电石渣[15]。电石渣含有质量分数约85%的Ca(OH)2,利用电石渣替代其他钙基固硫剂,不仅实现了变废为宝,降低了钙基添加剂成本,同时可减少CaCO3利用过程中造成的CO2排放。因此,利用电石渣作为固硫添加剂,为煤泥热解及提高热解产物品质提供了新思路。

目前关于电石渣添加剂对煤泥热解反应性和硫释放特性影响的相关研究较少。因此,本研究以电石渣作为研究对象,采用热重分析仪结合管式炉固定床反应器,系统研究了温度和电石渣添加量对煤泥热解过程及硫转化的影响,并进一步分析了电石渣对煤泥热解及动力学的影响机制,研究可为电石渣和煤泥的清洁高效利用提供参考价值。

1 实验部分

1.1 实验原料

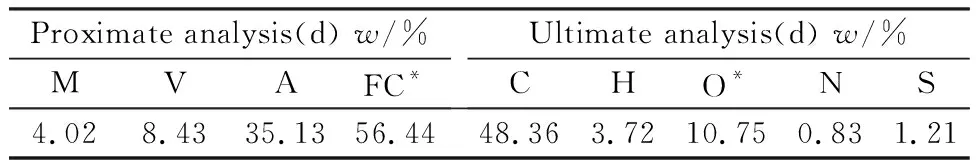

实验所用电石渣(calcium carbide residue,CCR)取自山西省襄垣县,煤泥(coal slime,CS)取自山西省阳泉市。将电石渣置于(105±2) ℃的烘箱中干燥24 h备用,煤泥经(105±2) ℃烘干,经标准筛筛分至粒径为150 μm以下备用。煤泥的工业分析和元素分析如表1所示。由表1可知,选用煤泥中灰分含量较高,质量分数为35.13%。

表1 煤泥的工业分析及元素分析Table 1 Proximate and ultimate analyses of coal slime

采用X射线荧光(XRF)光谱仪测定电石渣与煤泥的灰化学组成,结果如表2所示(以氧化物形式表示)。由表2可知,电石渣的主要成分为CaO,同时还含有SiO2,Al2O3,Fe2O3等。煤泥中存在大量的SiO2与Al2O3。

表2 煤泥与电石渣的主要灰化学组成(%*)Table 2 Main ash chemical composition of coal slime and calcium carbide residue(%*)

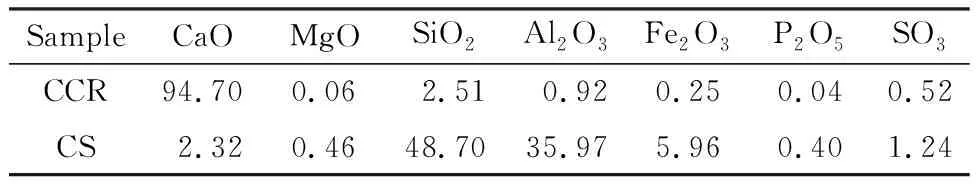

采用X射线衍射仪(XRD)分析煤泥和电石渣的矿相组成,结果如图1所示。由图1可知,电石渣中的矿相主要以Ca(OH)2的形式存在。煤泥中的矿相以硅铝酸盐为主,此外,还有一定量含铁矿物,如黄铁矿。

图1 煤泥与电石渣的XRD谱Fig.1 XRD patterns of coal slime and calcium carbide residue

1.2 实验装置及方法

电石渣和煤泥的非等温热解特性实验在同步热分析仪Setsys Evolution(法国Setaram公司生产)中进行。实验温度从室温升至1 000 ℃,升温速率为10 ℃/min,每组实验至少做两组平行。主要研究电石渣与煤泥不同质量比(m(CCR)∶m(CS)分别为50∶50,40∶60,30∶70,20∶80,10∶90)对电石渣和煤泥非等温热解特性的影响,并进行热解动力学分析。

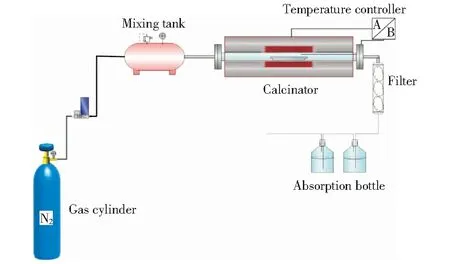

电石渣和煤泥的等温热解脱硫特性实验在固定床反应器中进行。等温执解反应器如图2所示。主要研究不同温度(550 ℃,650 ℃,750 ℃,850 ℃)及电石渣与煤泥不同质量比(m(CCR)∶m(CS)分别为50∶50,40∶60,30∶70,20∶80,10∶90)对电石渣和煤泥等温热解脱硫特性的影响,反应时间为1 h,随后进行硫释放动力学分析,每组实验至少做两组平行。采用SDS 720全自动智能定硫仪(湖南三德科技有限公司生产)测定固相中硫的质量分数。采用X射线衍射仪(德国布鲁克公司生产)、ASAP2460表面积及孔径分析仪(美国麦克公司生产)和JSM-IT500HR扫描电子显微镜(日本JEOL公司生产)研究不同热解时间下电石渣的矿相组成、比表面积和微观形貌。

图2 等温热解反应器Fig.2 Isothermal pyrolysis reactor

1.3 实验分析方法

1.3.1 热解动力学分析方法

根据Arrhenius公式[16],通过Coats-Redfern积分法计算热解过程的表观活化能和指前因子,计算公式见式(1)。

(1)

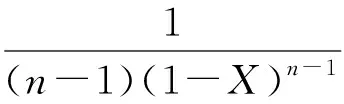

式中:G(α)为反应机理函数;α是样品失重量的转化率,%;T为热力学温度,K;E为表观活化能,kJ/mol;R为通用摩尔气体常数,8.314 J/(mol·K);A为指前因子,min-1;β为升温速率,K/min;其中G(α)的积分函数见式(2)。

(2)

式中:n为反应级数。

通过上述公式计算不同反应级数的lnG(α),并做lnG(α)/T2与1/T的关系曲线,对曲线进行线性拟合。通过拟合直线的斜率和截距可知煤泥电石渣混合物热解反应的表观活化能E和指前因子A。

CUMMING[17]通过将不同温度区间样品相应的失重率对活化能进行加权平均,得到反应过程的平均活化能,计算公式见式(3)。

Em=F1E1+F2E2+…+FlEl

(3)

式中:Em为平均活化能,kJ/mol;Fl为各温度段相对失重率,%;El为各温度段的活化能,kJ/mol。

1.3.2 硫释放动力学分析方法

热解过程中硫分析出n级反应的动力学表达式见式(4)。

d(w*-w)/dt=kw*

(4)

式中:t为反应时间,min;k为反应速率常数;w*和w分别为反应前与反应后样品中硫的质量分数,%。

进一步整理得出,硫分析出率的动力学方程见式(5)。

dX/dt=k(1-X)n(w*)n-1

(5)

式中:X为硫的析出率,%。

对其进行积分得式(6)。

(6)

式中:C0为常数。

2 结果与讨论

2.1 电石渣含量对煤泥热解特性的影响

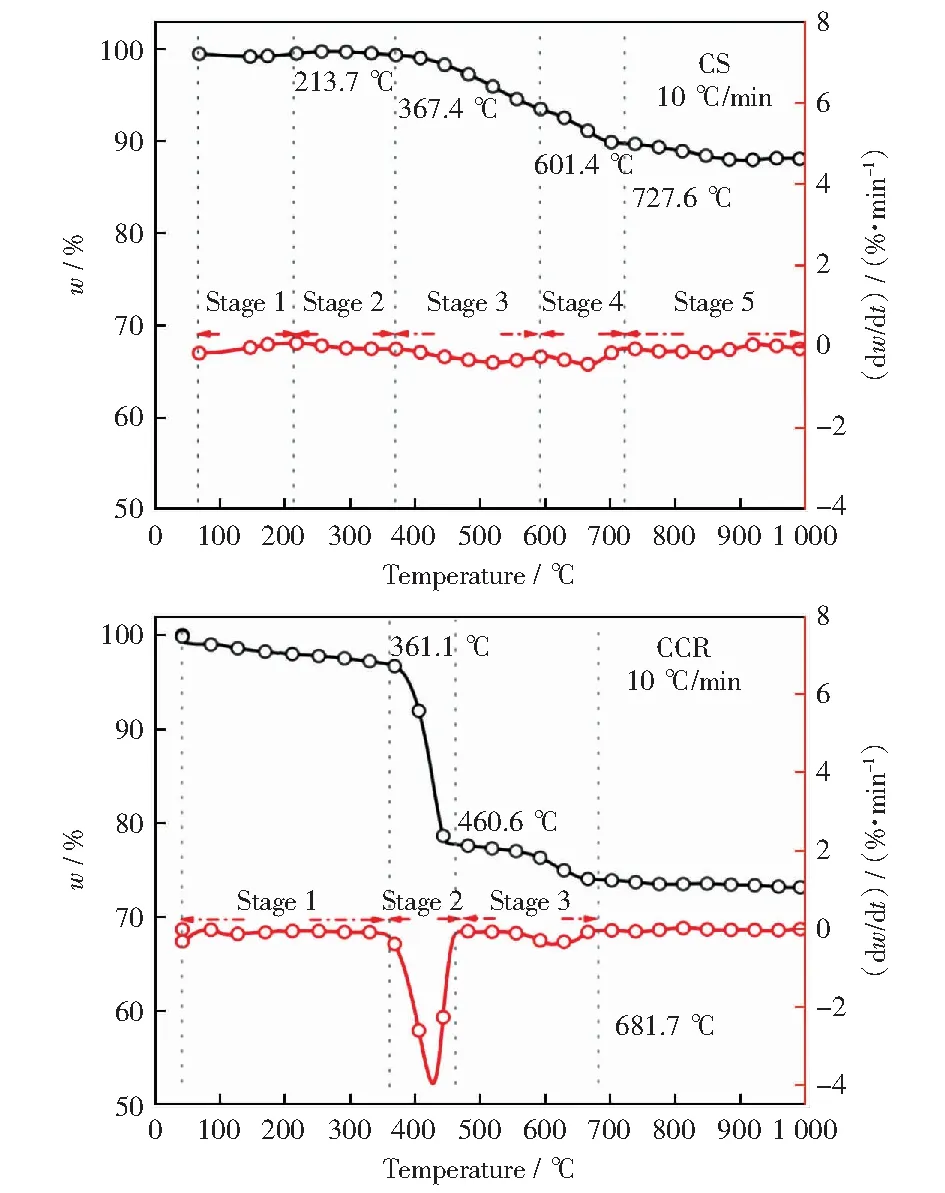

煤泥和电石渣原样的TG-DTG曲线如图3所示。由图3a可知,煤泥在热解过程中可以分为5个阶段:50 ℃~213.7 ℃为煤泥中外在水的释放;213.7 ℃~367.4 ℃为煤泥中少量结合水的释放及羧酸基的分解[19];367.4 ℃~601.4 ℃为煤泥中脂肪碳键、芳香碳键类共价键的断裂释放CO,CH4,H2等气体;601.4 ℃~727.6 ℃为煤泥中无机盐类的分解;727.6 ℃以后煤泥中还有少量无机盐的分解和芳香环缩合反应释放H2。由图3b可知,电石渣在N2气氛下的热解反应主要分为3个阶段:50 ℃~361.1 ℃为电石渣中仅有少量外在水的释放;361.1 ℃~460.6 ℃为电石渣中Ca(OH)2的热分解;460.6 ℃~681.7 ℃为电石渣中少量CaCO3的热分解。

图3 电石渣和煤泥原样的TG-DTG曲线(N2气氛)Fig.3 TG-DTG curves of calcium carbide residue and coal slime raw samples (N2 atmosphere)

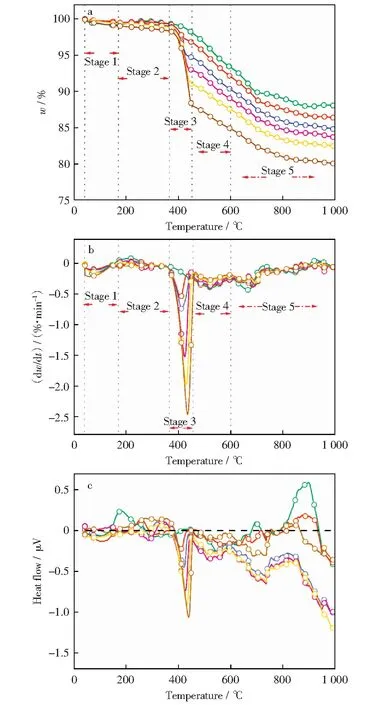

电石渣煤泥混合物在40 ℃~1 000 ℃的TG-DTG-DSC曲线如图4所示。由图4a可知,不同掺混比例的电石渣煤泥混合物的质量随温度升高逐渐降低,其中170 ℃~900 ℃为主要失重阶段,随着电石渣添加量增大,电石渣煤泥混合物的失重也逐渐增大,900 ℃时,电石渣和煤泥混合物的失重基本趋于稳定,随着电石渣添加量由0%增加至50%,混合物最终失重率分别达到11.96%,13.56%,14.95%,16.45%,17.94%,19.44%。由图4b可知,与煤泥原样相比,电石渣的加入使混合物失重大致分为五个较为明显的失重阶段,可见电石渣的加入对煤泥热解特性具有影响。其中第一个阶段在温度低于170 ℃,此阶段的微弱失重峰是由样品孔隙内部的结合水以及少量CH4,CO2和N2等气体释放引起的[19]。电石渣的加入在该阶段并没有显著影响H2O的释放过程,与之相比,鄢晓忠等[20]在煤中添加CaO,发现CaO的加入会减少该阶段热解过程的失重率,主要是由于CaO会与煤中释放的H2O反应生成Ca(OH)2,减少水分析出的同时也减少了该阶段的吸热。由图4c可知,电石渣煤泥混合物在此阶段呈现吸热,这主要是孔隙内气体的释放。由图4还可知,第二个阶段在170 ℃~370 ℃,此阶段混合样品受热发生分解和脱羧基反应[21],释放挥发性有机物以及H2O,且随着电石渣添加量的逐渐升高,该阶段电石渣煤泥混合物的失重也发生轻微增大,产生的挥发性物质增多,此阶段混合物呈现明显放热,混合物内弱键断裂从而释放出氢,并析出如CO,CO2,CH4,H2O和C2H6等气体物质[19]。电石渣的加入使得该阶段失重峰前移,说明电石渣促进了煤泥的热解过程。这可能是因为Ca(OH)2在该阶段弱化了酚酸基的化学键[20],加快了脱除酚酸基等官能团的速率,且随着电石渣含量的增加,Ca(OH)2含量逐渐升高,其反应速率小幅度升高,从而导致该阶段的失重轻微增大。邓彬[22]向烟煤中添加Ca(OH)2和CaO,也显著观察到了其对烟煤的催化热解,与本研究结果相似,然而,相关研究表明CaCO3的加入并不会产生明显的催化作用。第三个阶段为370 ℃~460 ℃,此阶段TG曲线下降明显,添加电石渣使电石渣煤泥混合物失重速率达到最大,这可能是该阶段发生Ca(OH)2的分解反应[23],且随着电石渣含量的增多,混合物热解的最大质量变化速率从0.57%/min显著升高至2.49%/min,出现的吸热峰也随电石渣含量的升高逐渐升高且向高温区移动,90%(质量分数,下同)CS+10%CCR到50%CS+50%CCR的吸热峰从408 ℃后移至436 ℃。所有反应如式(7)~式(11)所示。其中出现的热解反应以式(7)~式(9)的反应为主[24-25],这可能是因为存在Ca(OH)2的分解反应以及Ca(OH)2与CO2发生化学反应从而促进式(7)~式(10)反应的发生。

图4 电石渣煤泥混合物的TG-DTG-DSC曲线(N2气氛)Fig.4 TG-DTG-DSC curves of the mixture of calcium carbide residue and coal slime (N2 atmosphere)a—TG;b—DTG;c—DSC

Ca(OH)2=CaO+H2O(g)

(7)

Ca(OH)2+CO2(g)=CaCO3(g)+H2O(g)

(8)

H2O(g)+C=CO(g)+H2(g)

(9)

CaO+CO2(g)=CaCO3

(10)

H2O(g)+CO(g)=CO2(g)+H2(g)

(11)

相关学者研究发现添加CaO可以促进式(11)反应的发生[26-27],通过强化CaO与CO2反应,减少CO2分压,促进反应的正向发生。LIN et al[28]的研究也说明了CaO和Ca(OH)2都能促进煤气产率,且Ca(OH)2的促进作用大于CaO的促进作用,这是因为Ca(OH)2的反应包含式(7)~式(11)的所有反应过程。

第四个阶段在460 ℃~600 ℃,煤泥原样在此阶段达到最大失重速率,其最大吸热峰出现在564 ℃附近。随着电石渣含量的升高,混合物在该阶段的失重率逐渐降低,电石渣添加量为50%时,该阶段失重率最小,约为4.73%,煤泥原样的失重率最大,约为6.47%。通过计算添加电石渣样品的失重率发现,电石渣使得煤泥失重率更大,表明添加电石渣在一定程度上促进了混合样品热解反应。BAN et al[29]研究发现,Ca2+可以与煤中的羟基或酚羟基交换,从而在混合样品中形成有机钙,而这一过程可能促进了混合样品热解反应。第五个阶段在温度高于600 ℃,此阶段以发生缩合反应为主[30],并存在少量的CaCO3分解[31],煤泥原样在670 ℃~930 ℃时出现强放热峰,电石渣的加入使得该阶段放热峰向高温区移动,且80%CS+20%CCR,70%CS+30%CCR,60%CS+40%CCR出现了吸热峰,这可能是因为CaCO3分解吸热所造成的。

2.2 电石渣含量对煤泥热解动力学的影响

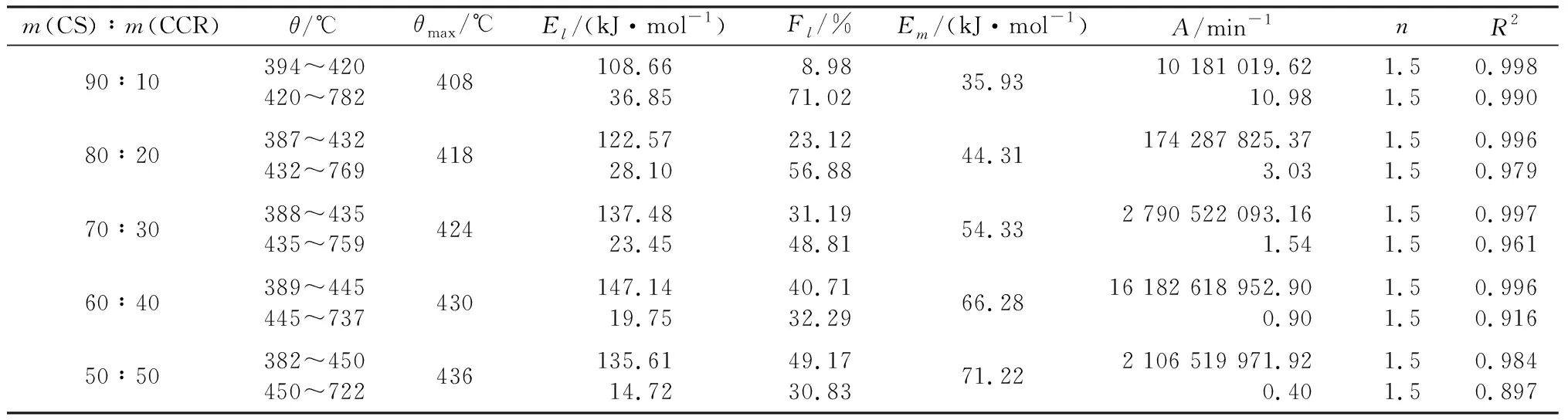

通过n级反应机理函数和Coats-Redfern积分法对电石渣煤泥混合物的热解数据进行线性拟合,计算不同条件下混合样品热解的动力学参数,结果如表3所示。由表3可知,电石渣煤泥混合物热解的活化能分为高温和低温两个温度段,且高温段活化能明显比低温段活化能更低。反应级数n取1.5时,线性拟合的相关系数R2较好。随着电石渣含量的增高,平均活化能呈现升高趋势,由90%CS+10%CCR的35.93 kJ/mol上升至50%CS+50%CCR的71.22 kJ/mol。90%CS+10%CCR所需活化能最低,随着电石渣含量的增高,电石渣煤泥混合物所需活化能逐渐升高。这表明电石渣添加量的增加提高了混合物热分解所需活化能。

表3 电石渣煤泥混合物热解的动力学参数Table 3 Kinetic parameters of pyrolysis of mixture of calcium carbide residue and coal slime

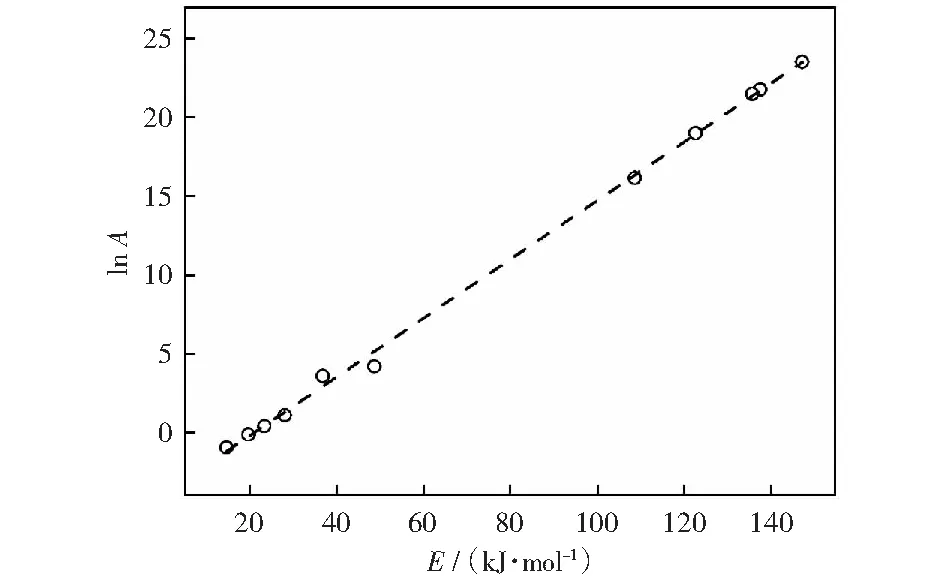

根据Arrhenius公式,不同工况下反应活化能E和指前因子A满足一定的数值关系,称为动力学补偿效应[32],计算公式见式(12)。

lnA=aE+b

(12)

式中:a,b为常量。

E和lnA之间的补偿关系如图5所示。由图5可知,E和lnA的线性拟合度高,相关系数高达0.99,这表明在热解动力学参数中,反应级数取1.5级的求解误差小。

图5 ln A与E之间的补偿关系Fig.5 Compensation between ln A and E

2.3 电石渣对煤泥热解过程中硫释放的影响

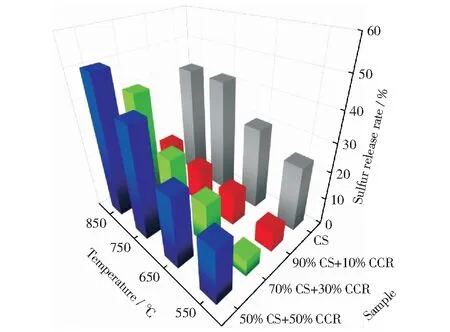

CS,90%CS+10%CCR,70%CS+30%CCR,50%CS+50%CCR在不同温度下热解60 min时硫的释放率曲线如图6所示。由图6可知,煤泥原样及电石渣煤泥混合物中硫的释放率随着温度的升高而逐渐增加,这表明温度升高在一定程度上加快了硫的释放率。当温度范围在550 ℃~750 ℃,添加不同比例电石渣的煤泥电石渣混合物中硫的释放率均低于煤泥原样中硫的释放率,如90%CS+10%CCR在550 ℃时硫的释放率为7.58%,低于CS原样在550 ℃时硫的释放率(23.79%);90%CS+10%CCR在750 ℃时硫的释放率为13.50%,低于CS原样在750 ℃时硫的释放率(41.21%)。这表明电石渣的加入在550 ℃~750 ℃范围内利于硫向固相产物中转化,且电石渣添加量为10%最有利于固硫产物的生成。电石渣中主要以Ca(OH)2为主,其分解温度为400 ℃,相较而言,CaCO3的分解温度在600 ℃,完全分解温度在850 ℃[33],煤泥热解过程中最主要的含硫气氛为H2S和COS,H2S和COS的释放温度为200 ℃,350 ℃~550 ℃达到其释放最大值[11],电石渣的低温分解和高活性有利于充分捕集低温下含硫气氛,相关研究[34]指出添加CaCO3主要在高温热解下对硫有一定影响,而CaO和Ca(OH)2在低温下对硫有着显著作用[35],因此电石渣对于煤泥热解过程中的固硫反应是有利的。

图6 煤泥原样与电石渣煤泥混合物的硫释放率Fig.6 Sulfur release ratio of mixture of calcium carbide residue and coal slime

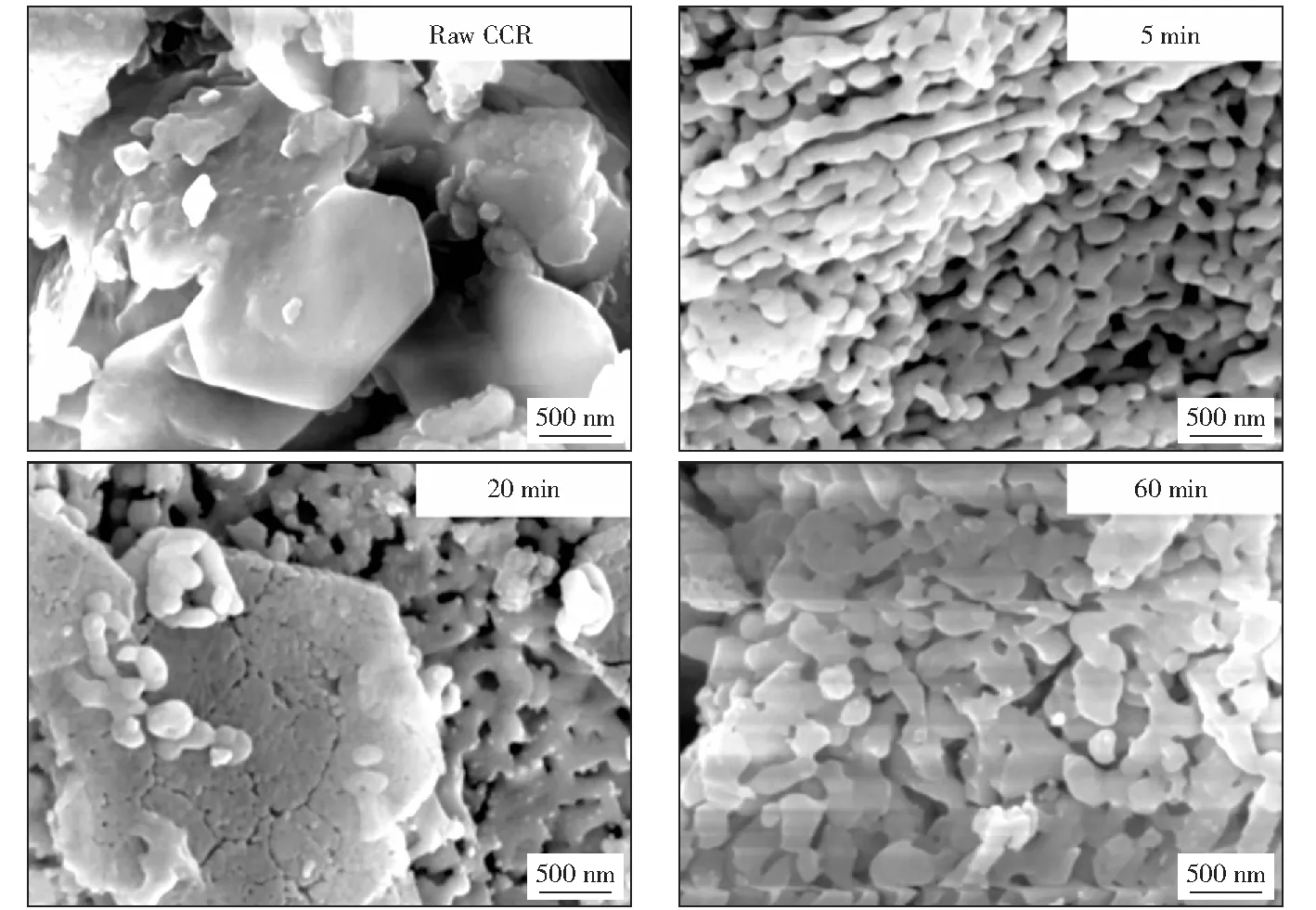

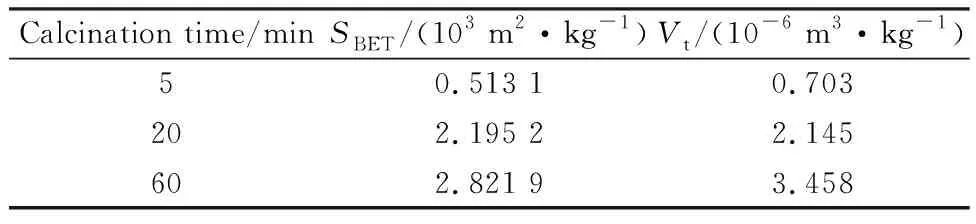

同时,值得注意的是,当温度升高至850 ℃时,90%CS+10%CCR和70%CS+30%CCR中硫的释放率分别为16.69%和40.43%,均低于煤泥原样在850 ℃时硫的释放率(约41.31%),而50%CS+50%CCR中硫的释放率(约50.36%)却高于煤泥原样中硫的释放率。这可能是因为高温条件下,增加了热解气产率[7],催化了含氧官能团裂解[36],在产生更多CO2的同时,释放出与含氧官能团结合的硫,因此高温促使硫化合物向气相扩散。850 ℃煅烧温度下电石渣原样及不同锻烧时间下电石渣的SEM照片如图7所示。由图7可知,煅烧过程中电石渣产生的孔隙显著增多[37]。对不同煅烧时间下电石渣比表面积与总孔体积进行分析,结果如表4所示。由表4可知,当电石渣在850 ℃下煅烧时间从5 min增加到60 min,样品的比表面积从0.513 1×103m2/kg增加到2.821 9×103m2/kg,总孔体积从0.703×10-6m3/kg增加到3.458×10-6m3/kg,这进一步证明随着煅烧时间的增加,电石渣因煅烧而产生大量孔隙。电石渣煤泥混合物中高添加量电石渣存在时,也可能减小了扩散阻力,加快硫化合物释放。由此可见,当温度高达850 ℃和电石渣添加量为50%时,不利于硫向固相的转化。

图7 电石渣原样(30 000倍)及不同煅烧时间下电石渣(35 000倍)的SEM照片Fig.7 SEM photos of calcium carbide residue original sample (30 000 times) and calcium carbide residue at different calcination time (35 000 times)

表4 不同煅烧时间下电石渣比表面积和总孔体积Table 4 Specific surface areas and total pore volumes of the calcium carbide residue under different calcination time

为了进一步说明温度与电石渣添加量对电石渣煤泥混合物中硫释放的影响,结合图1可知,无机硫是煤泥中硫的重要存在形式,故对热解过程中混合物的矿相转变进行了研究。不同温度下煤泥原样与电石渣煤泥混合物热解的XRD谱如图8所示。由图8可知,热解后样品在不同温度下的矿相结构差异明显。550 ℃时,煤泥原样和电石渣煤泥混合物中黄铁矿(FeS2)衍射峰依然存在,表明在该温度下黄铁矿未完全发生分解。650 ℃时,样品中黄铁矿衍射峰消失,表明黄铁矿已被分解,同时形成了磁黄铁矿(Fe1-xS)衍射峰,其中的无机硫逐渐从FeS2向Fe1-xS转化。当温度升高至850 ℃时,磁黄铁矿衍射峰消失,出现了磁铁矿(Fe3O4)和硫化钙(CaS)衍射峰。根据结果可知,在氮气气氛下样品中黄铁矿的转化过程是按照黄铁矿→磁黄铁矿→磁铁矿的顺序进行的,具体反应如式(13)~式(15)所示。850 ℃时,90%CS+10%CCR,70%CS+30%CCR,50%CS+50%CCR中均观察到有CaS衍射峰,而煤泥原样中并未看到明显的CaS衍射峰,说明电石渣的加入有助于无机硫向CaS转化。添加电石渣的混合物在氮气气氛中随温度升高反应过程是按照黄铁矿→磁黄铁矿→硫化钙的顺序进行的,具体反应如式(13)~式(16)所示,这与一些学者的研究相似[38-39]。

图8 不同温度热解下煤泥原样与电石渣煤泥混合物的XRD谱Fig.8 XRD patterns of coal slime and mixture of calcium carbide residue and coal slime at different temperatures of pyrolysisa—550 ℃;b—650 ℃;c—750 ℃;d—850 ℃

(13)

(14)

(15)

(16)

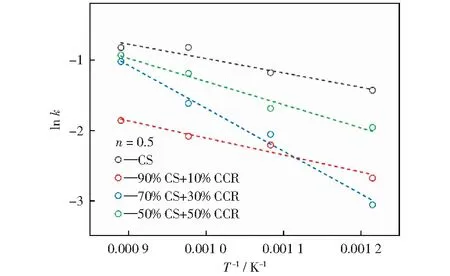

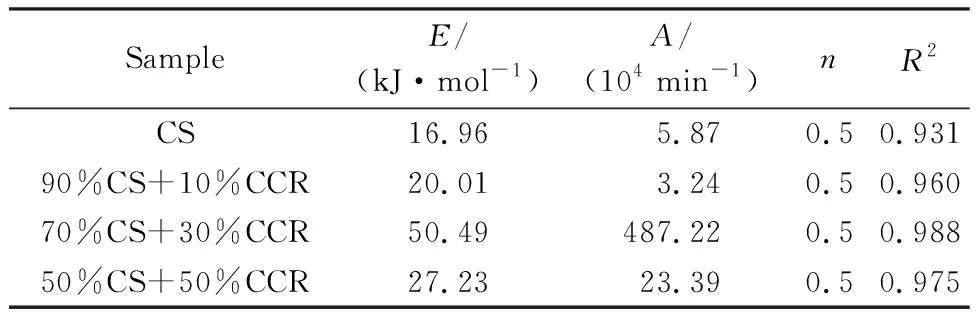

2.4 电石渣对煤泥热解硫释放动力学的影响

CS,90%CS+10%CCR,70%CS+30%CCR和50%CS+50%CCR热解过程中lnk与1/T的关系曲线如图9所示。由图9可知,当n=0.5时lnk与1/T拟合线性度良好,说明采用0.5级反应来描述样品中硫的释放过程是可行的。煤泥原样与电石渣煤泥混合物的硫释放动力学参数如表5所示。由表5可知,电石渣的加入提高了硫释放所需活化能,说明电石渣的加入阻碍了煤泥热解过程中硫的释放。样品中硫释放动力学参数与电石渣的添加量有关,其中,煤泥原样中硫的反应活化能最低,90%CS+10%CCR,70%CS+30%CCR和50%CS+50%CCR三种样品在热解过程中硫释放的活化能均高于煤泥原样在热解过程中硫释放的活化能。其中70%CS+30%CCR硫释放所需活化能最高,为50.49 kJ/mol,当进一步增大电石渣的添加量时,硫释放所需活化能降低,50%CS+50%CCR硫释放所需活化能为27.23 kJ/mol,这与图6中的实验结果相一致。

图9 ln k与1/T关系曲线Fig.9 Relationship curves between ln k and 1/T

表5 煤泥原样与电石渣煤泥混合物的硫释放动力学参数Table 5 Kinetic parameters of sulfur release from coal slime and mixture of calcium carbide residue and coal slime

3 结 论

1) 随着电石渣添加量的增加,电石渣煤泥混合物热解最大质量变化速率明显提高,从0.57%/min显著升高至2.49%/min,表明电石渣促进煤泥热解中挥发分的释放。

2) 随着电石渣添加量的增加,电石渣煤泥混合物的反应活性升高,动力学拟合符合1.5级线性方程,热解所需活化能逐渐提高。

3) 随着温度升高,硫的释放率逐渐升高。样品中无机硫逐渐从FeS2分解为Fe1-xS,添加的电石渣与Fe1-xS反应生成CaS,电石渣的加入使得硫向固相产物转化,但当温度在850 ℃且电石渣质量分数为50%时,硫不利于向固相转化。

4) 结合动力学分析发现,电石渣添加量为10%的电石渣煤泥混合物反应所需活化能最低,且对硫的释放起到了抑制作用。