废旧锂电池回收及应用于锌空气电池的研究进展

2023-11-21李彤彤王勃然焦妙伦周光敏

李彤彤,王勃然,焦妙伦,周光敏

(清华大学深圳国际研究生院,广东 深圳 518055)

0 引言

伴随着世界人口的快速增长,人们对更加高质量生活水平的追求,也引发了巨大的能源危机和环境问题,寻求新型能源及开发高效储能装置的问题迫在眉睫。与此同时,在诸多类型的锂离子电池(LIBs)等储能器件用量激增的背后,废弃电池中大量的Li、Ni、Mn、Co、Fe 等金属[1-2]造成的环境问题也严重困扰了人们的生活。此外,地壳中这些金属资源的含量有限且分布不均,导致其成本高昂。更重要的是,Co 和Ni 等金属环保性差、会危害人体健康[3-4]。因此,大量废弃锂离子电池若无法得到妥善处理,将会引起严重的二次环境污染问题,同时造成资源浪费[5-6]。

废弃锂离子电池正极材料在工业生产上的回收方法主要包含火法和湿法冶金工艺,其中火法冶金是通过煅烧、焙烧、氧化还原、熔炼等过程提取Co、Ni、Li 等金属达到回收目的,湿法冶金主要通过采用强酸、强碱提取和回收金属元素。此外,锂离子电池正极材料的回收还包括固态法、水热法、共晶法、电化学法等方法。废弃锂离子电池负极材料广泛使用的回收方法包含直接物理回收、热处理回收、湿法冶金回收、湿-火法冶金结合回收、电化学和微波技术回收法等,其中直接物理回收法利用物理性质差异进行分离与回收。锌空气电池(ZABs)作为金属空气电池的一种,因其理论容量大(820 mAh·g-1)、能量密度高(1086 Wh·kg-1)、安全环保而被众多学者关注[7-8]。众所周知,在可充电式锌空气电池的充放电过程中,负极的金属锌会经历充电(Zn(OH)42-+2e-→Zn+4OH-)和放电(Zn+4OH--2e-→Zn(OH)42-)两个过程[4]。同时,在充放电过程中正极上发生的氧还原反应(ORR)和氧析出反应(OER)也是锌空气电池运行中至关重要的反应。目前,过渡金属基催化剂的高催化活性、良好的稳定性和较低的成本等特点,在氧还原反应和氧析出反应过程中作为贵金属催化剂的替代品展现出巨大的应用潜力。虽然相对于Pt、Ir、Ru 等贵金属的稀缺性,地球上Ni、Mn、Co、Fe 等金属资源展现出了相对的丰富性,但是金属资源并不是完全充足,长期使用也面临资源危机。

废弃锂离子电池正极中Ni、Mn、Co、Fe 等金属元素及负极中石墨碳的高效回收与利用,可以为锌空气电池提供丰富的过渡金属和碳材料来源,增加不可再生资源的可重复利用,减少环境污染与资源危机等问题,具有重要的研究意义。本文将对近年来废弃锂离子电池的回收方法及再构建高效锌空气电池的结合进行概述。

1 废旧锂电池电极材料的回收方法及原理

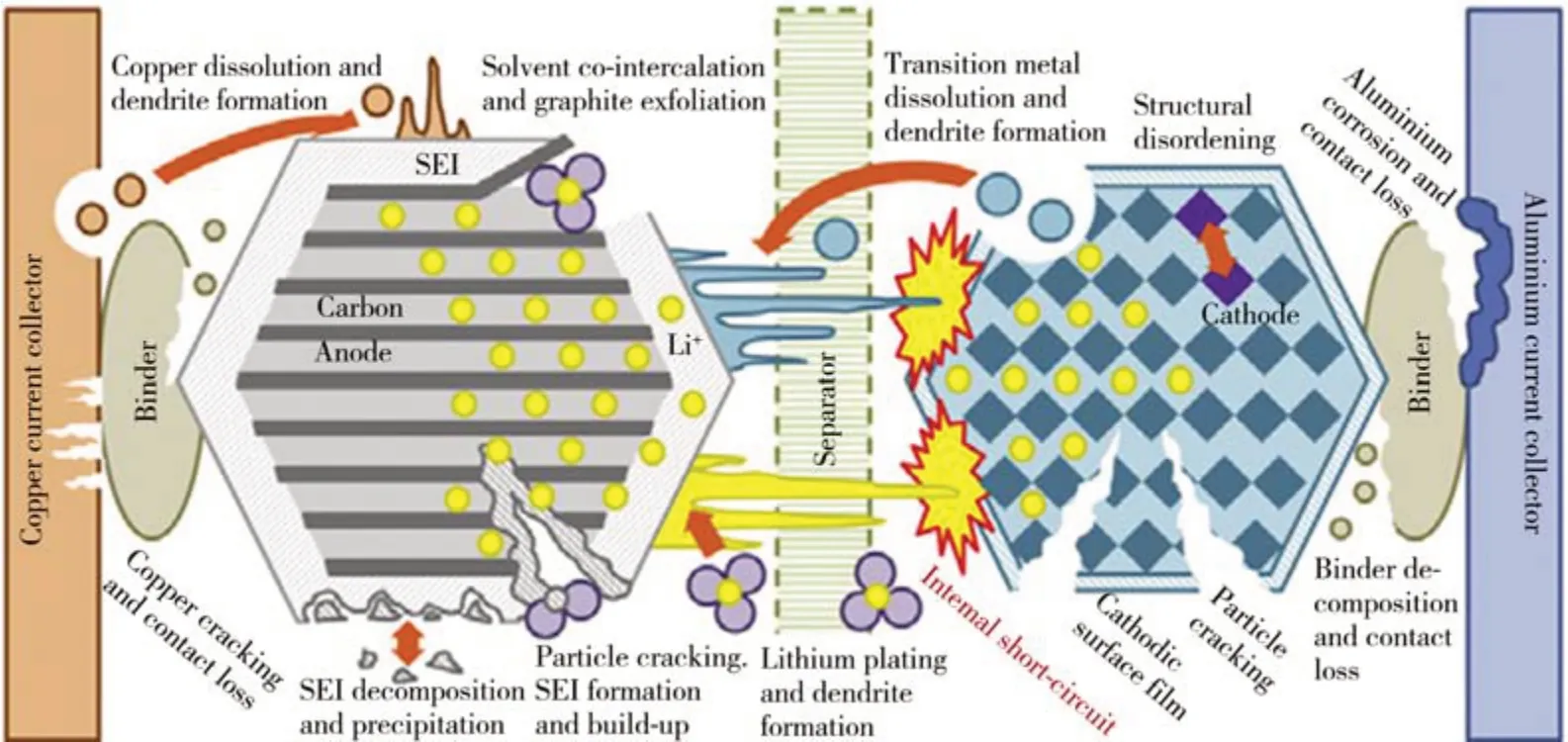

锂离子电池的主要应用场景是电动汽车、消费电子产品和大规模储能。伴随着国家“碳中和、碳达峰”政策的实施,电动汽车市场的不断扩大将会成为锂离子电池需求增长的主要驱动力,将促进锂离子电池的大量应用[9]。电池膨胀、内部短路发热、性能劣化、电解液泄漏等因素会造成锂离子电池的报废(见图1)[10],致使废弃锂离子电池数量呈现出了指数型增长,给社会的可持续发展带来严重的负担。研究表明[11],废弃锂离子电池通常含有质量分数为5%—20% 的Co、5%—10% 的Ni、5%—7% 的Li、5%—10%的其他金属(Cu、Al、Fe 等)、15%的有机化合物和7%的塑料。由废弃锂离子电池所产生的电子垃圾若处理不当,不仅会导致环境破坏,也会造成资源的大量浪费。因此,废弃锂离子电池回收与再利用成为目前各国政府重点关注的环境问题,也是诸多科技工作者的重要研究方向。

图1 锂离子电池的失效机制[10]Figure 1 Degradation mechanisms of Lithium-ion batteries

1.1 正极材料的回收方法与原理

正极材料作为锂离子电池的核心部分,决定了锂离子电池的工作电位,目前大量的研究集中在寻找具有高质量及体积能量密度且成本低的正极材料。经过多年的不断发展和对性能要求的不断变化,目前人们已开发了层状型、橄榄石型和尖晶石型等多种类型的锂离子电池正极材料(见表1)[12-13]。不同锂离子电池正极材料在能量密度、功率密度和价格等多方面的比较结果如图2 所示。经过长期的循环充放电后,锂离子电池内活性物质的结构会遭到破坏。不过,正极材料上富含的Ni、Mn、Co、Fe、Li 等金属,具有极高的回收及再利用价值,也展现出极高的环境、经济和社会效益。

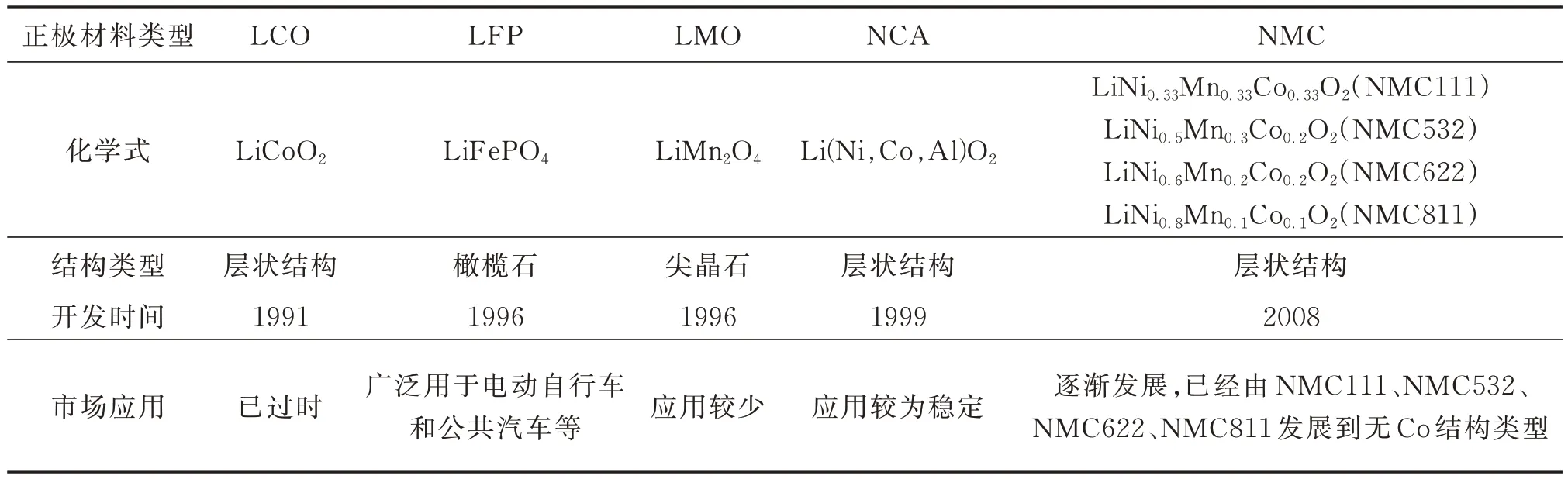

表1 锂离子电池正极材料的分类与发展Table 1 Classification and development of Lithium-ion batteries cathode materials

表 2 废锂离子电池正极材料的回收方法比较Table 2 Comparison of recycling methods for spent lithium-ion battery anode materials

图2 不同锂离子电池正极材料的对比Figue 2 Comparison of different lithium-ion battery cathode materials.

1.1.1 火法和湿法冶金

为了实现废弃锂离子电池的回收,达到变废为宝目的。目前,在工业上主要应用火法和湿法冶金工艺或两者的组合来处理当前的电池化学物质,主要集中于废弃锂离子电池的正极材料,实现对Co、Ni 和Li 金属的回收。在火法冶金整个回收过程中会涉及到利用高温工艺来熔炼报废的正极材料,并经过几次提纯和分离过程后烧结成合金以达到回收的目的,因此该过程通常是高能耗的,并且不可避免地会产生有毒和高腐蚀性气体,如其中的PTFE 粘结剂等在高温状态下会生成HF 气体,造成严重的环境污染[14]。湿法冶金可在室温或低温状态下进行而避免了高能耗,但是在整个工艺流程中主要采用强酸溶液作为浸出剂提取和回收金属元素,会造成严重的二次酸污染[15]。由于火法和湿法传统冶金回收工艺都会使正极材料的结构和形态遭到完全破坏,同时Mn、Co 和Ni 的金属化学性质和物理性质的相似性,需要更复杂的分离过程,大大地增加了回收成本,并且面临着高能耗、低效率及高污染等诸多缺点[16]。

通过对锂离子电池正极材料的失效机制进行分析和深入了解,研究开发出了环境友好的一系列再生策略,包括固态法[17-18]、水热法[19]、共晶法和电化学法,这些方法在不破坏正极材料微观结构的情况下可以恢复材料的电化学性能,展现出了高效、环保及巨大的应用潜力。表2 为废锂离子电池正极材料的回收方法比较。

1.1.2 固态法

固态法是高温状态下通过混合固体前体来合成晶体型纳米材料的一种传统材料制备方法。在锂离子电池中通过固态法可以有效解决正极材料中Li损失和结构损伤问题,是一种简便、绿色、低成本的无 损 修 复 技 术。Zhou 等[18]在 常 压 下,使 用LiCl-CH4N2O(摩尔比3∶1)作为载体,增进锂和钴的选择性运输,在120 ℃下加入回收的LiCoO2(LCO)和5%的CoO,不断搅拌修复后在空气气氛中850 ℃下退火2 h 得到修复后的材料,而得到Li 补充的废弃LCO 在0.1 C 时获得130 mAh·g-1的容量,同时在补充Co 后经历100 次循环容量保持率为90%,与原始LCO 相当,更重要的是LiCl-CH4N2O 可多次收集和重复使用,均可保持高的修复效率。

1.1.3 水热法

水热法有着低成本、简便及无模板等诸多优点,因而被广泛应用于合成锂离子电池正极材料等在内的各种微、纳米材料。与此同时,材料的形态、尺寸和成分等可以简单地通过调节水热合成参数进行优化改善,从而达到电化学性能的调控。近年来,水热法也在废弃锂离子电池正极材料回收领域大放光彩。Wang 等[19]通过以可溶性锂盐Li2SO4·H2O 作为Li 源提供Li+,还原剂N2H4·H2O 作为电子供体,加入废旧的LFP 正极材料,在200 ℃下水热反应3 h,可以修复失效的LiFePO4正极材料,并且在0.2 C的充放电循环下表现出的容量为146.2 mAh·g-1,在1 C 下充放电循环200 次后容量保持率高达98.6%。这种绿色方法既环保又经济,为废磷酸铁锂的工业级回收利用提供了很好的思路。

1.1.4 共晶法

共晶熔盐混合物是一种在低于常压状态下任何组成盐成分的熔点温度(共晶温度)下熔化或凝固的均质体系[20],可用作许多反应体系中的溶剂。Chen等[21]在环境压力下结合低温熔盐反应与短时间热退火策略,首次在共晶Li 熔盐体系中恢复Li 成分,同时修复降解的LiNi0.5Co0.2Mn0.3O2(NCM523)正极材料的微观结构,选择LiNO3和LiOH 混合物来构成二元共晶体系,使具有明显容量退化和Li 损失的NCM523 正极颗粒成功得到再生,以及原始化学成分和晶体结构得到恢复,修复后的NCM523 正极的锂存储容量、循环稳定性和倍率性能可以恢复到材料的初始水平。Zhou 等[22]开发了含有添加剂Co2O3和MnO2的共晶LiI-LiOH 盐,通过一步加热策略修复了高度降解的NCM523,完成了锂补充和结构修复,得到了一种具有完整的层结构和电化学性能恢复的R-NCM523,其容量、倍率和循环性能可媲美于商业NCM523,经200 次循环后容量保持率超过80%、经300 次循环后的容量保持率为73%,甚至略好于商业NCM523。

1.1.5 电化学法

电化学法是一种对环境破坏小,耗能小的制备材料的方法。同时,在材料分离和再生领域,由于其试剂需求量少、废物产生量低,在正极材料回收领域具有广阔的应用前景[23]。对于电化学再生过程,通常在三电极或两电极系统中进行,降解的正极材料被用作锂离子嵌入和结构恢复的工作电极,施加电位作为驱动力可以降低Li+的活化能,并迁移到锂空位进行重新锂化以达到结构改造的目的。此外,通过调节电化学参数,也可以更方便的对材料的电化学性能进行调控。在电化学再生后,通常进行短时间退火处理以进一步恢复材料晶体结构[24]。鉴于电化学法的巨大优势,Zhou 等[25]提出了一种再锂化方法,将球磨后的LiFePO4粉末分散在80 mL 的1 mol·L-1M 的Li2SO4水 溶 液 中 用 作H 型 电 解 槽 的阴极,以商业锌板作为电解槽的阳极,阳极浸泡在80 mL 的0.1 mol·L-1的的ZnSO4溶液中,以阴离子交换膜(AMI-7001)用作隔膜,石墨毡用作阴极侧的集流体,将锂离子嵌入报废的LiFePO4中达到再锂化过程,回收后的LiFePO4表现出134.0 mA·h g-1的高容量和300 圈后85.5%的容量保持率。

1.2 负极材料的回收方法与原理

负极材料是决定锂离子电池电化学性能的另一个重要组成部分。在商业电池负极材料中含有12%—21%(质量分数)的石墨活性物质,该电池具有高导电率、高可逆容量、良好的循环稳定性。同时,负极还含有大量的铜箔集流体和少量的聚偏氟乙烯(PVDF)粘结剂。然而,相对于富含Li、Ni、Mn、Co 等高价值金属的正极材料,资源丰富、价值相对低廉的负极材料的回收并未受到足够重视。毫无疑问,面对日益快速发展的新能源汽车行业,废弃锂离子电池已经出现堆积现象,会产生大量废弃的石墨。与此同时,用过的石墨中会含有一些金属、粘结剂、有毒和易燃的电解质等物质,如果不能得到有效的回收、利用,不仅会造成资源的浪费,也会造成环境的污染。因此,为实现资源和环境的可持续发展,对负极材料的回收也迫在眉睫。目前,广泛使用的负极材料回收方法有直接物理回收、热处理回收、湿法冶金回收、湿-火法冶金结合回收及电化学和微波技术回收法等。表3 为废锂离子电池负极材料的回收方法比较。

1.2.1 直接物理回收

直接物理回收法是利用负极材料中各组分的物理性质差异进行区分,从而达到对不同组分的有效分离,以及进一步回收。直接物理回收法的最主要方式是浮选法,即利用不同组分的润湿性差异,如具有非极性性质的石墨表现出疏水性,而作为正极材料的锂金属氧化物是具有强极性的离子晶体,表现出了亲水性。He 等[26]利用芬顿试剂辅助浮选工艺,优化了Fe2+/H2O2比和液固比,有效地去除了电极表面的有机层,恢复了LiCoO2和石墨表面的润湿性,再通过浮选工艺分离出了LiCoO2精矿和石墨精矿,对正极材料和负极材料实现了有效地分离。此外,也有利用废弃锂离子电池机械破碎后各组分的分布大小实现筛选分离[27],依靠磁性能实现磁选分离等[28-29]。

1.2.2 热处理法

众所周知,活性材料需要依靠粘结剂黏附在集流体上,有效地除去粘结剂对实现负极材料各组分的高效回收至关重要。通常情况下,在一定温度区间内将废旧锂电池负极材料在空气气氛中进行焙烧或无氧热解,可以实现对粘结剂的有效去除,得以分离石墨和铜箔。然而,在有氧环境中对负极材料热处理会产生含氟的有害气体,处理不当会造成空气污染[29-30]。相比之下,无氧/真空热解表现出了极优的环保价值。Zhang 等[27]在纯N2气氛、550 ℃的热解温度下处理电极材料,有效地去除了有机粘合剂,提高了电极材料的释放效率,再结合浮选工艺使得负极材料的释放效率达到98.89%,同时在整个热解过程中有机粘合剂并没有转化为HF,而是转变为热解油,表现出优越的经济和环境效益。

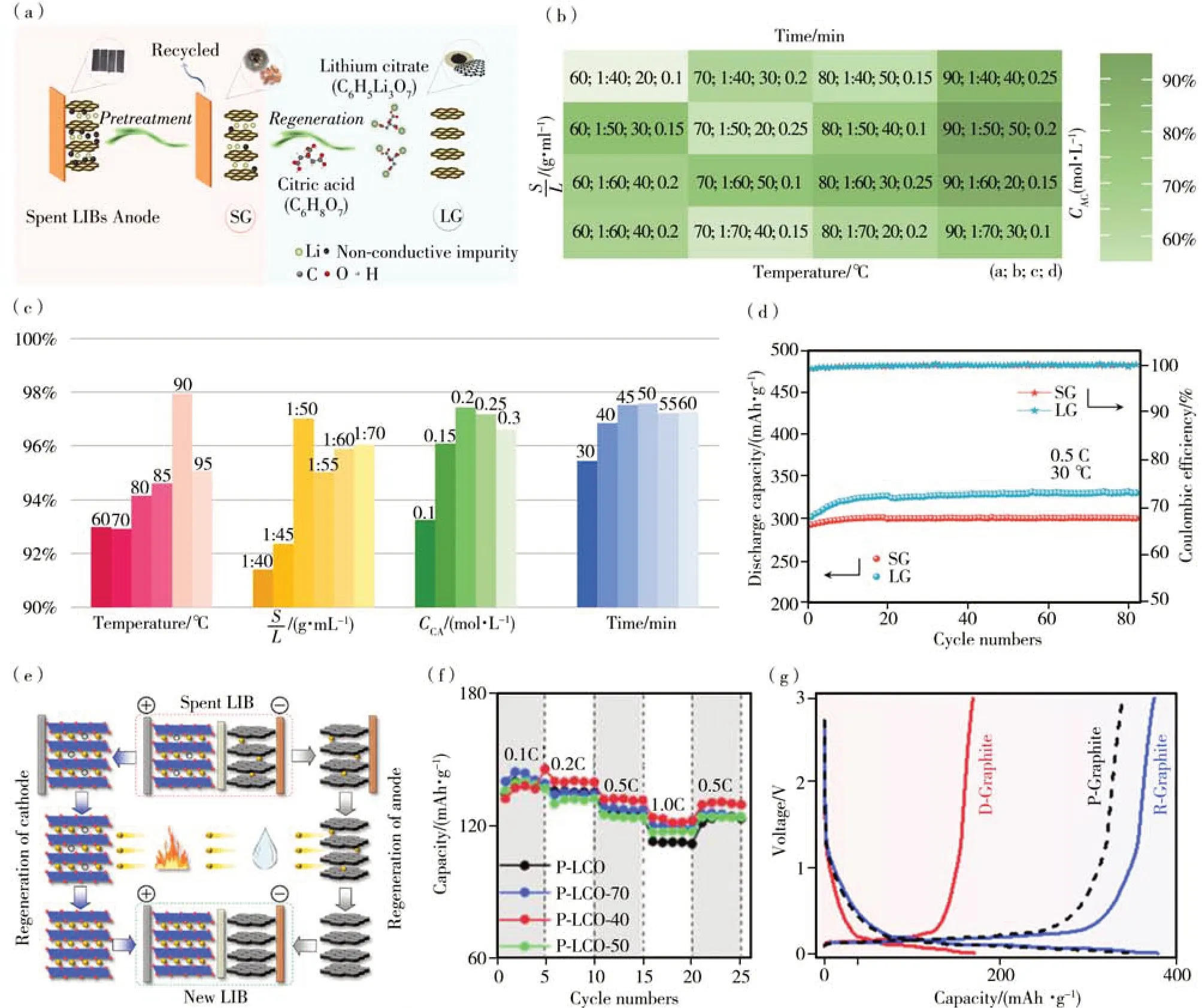

1.2.3 湿法冶金法

在废弃锂离子电池的负极材料中通常含有含量(质量分数)低于0.01%的Ni、Pb、Zn 等有害金属,0.5%的Fe、Al、Cu 以及约4%的Li 盐[31]。大部分Li 盐以Li2O、LiF、LiPF6、ROCO2Li 和CH3OLi 等形式存在于固体电解质界面膜(SEI)中,少部分Li 盐以Li 单质形式分布在石墨空隙中。为获得高纯度石墨,选用湿法冶金法将Li 盐溶解于酸性、碱性或其他溶剂中,利用离心或过滤等分离措施,可以实现Li 盐与石墨的有效分离,回收液的后处理后也可对金属成分实现高效的回收。Yang 等[32]选用环保型的柠檬酸作为萃取剂,采用绿色、简单的热处理和酸浸方法设计正交试验,在温度为90 ℃、固液比为1∶50、柠檬酸浓度为0.2 mol·L-1、酸浸时间为50 min 条件下,锂离子浸出率高达97%以上,将获得的高纯度再生石墨用作锂离子电池负极材料(见图3(a)—图3(c)),在0.5 C 下循环80 次后锂的容量仍能保持在330 mAh·g-1,表现出了优异的电化学性能(图3(d))。Zhou 等[33]提出一种正极和负极材料协同回收的策略(见图3(e)),拆除废弃锂离子电池后将负极材料石墨中的Li 提取到水中,与空气中的CO2反应后得到Li2CO3,在不需要加入外部锂盐的情况下可直接用于LCO 和NMC532 的再生,同时降解的石墨通过脱锂和活化后再生,不同失效程度的LCO的容量可恢复到130 mAh·g-1、倍率也接近原始LCO(见图3(f)),而降解石墨再生后可实现370 mAh·g-1的容量(图3(g)),可媲美于商业石墨材料。

图3 废石墨负极材料处理工艺及再生后的电化学性能Figure 3 The treatment process of waste graphite anode materials and electrochemical performance upon regeneration.

1.2.4 湿-火法冶金法

湿法回收具有能耗低、回收率高及易操作等诸多优点,但是浸出后的石墨中仍然会残留部分的电解质和粘结剂等杂质,同时在结构上也会存在缺陷及晶型变化,而火法回收可以对石墨的晶格进行修复,也可对石墨负极中的杂质进行去除[34]。因此,湿-火结合的回收方法不失为一种有效方法。Chen等[35]利用600 ℃高温加热和硫酸预处理,对负极材料中的石墨上附有的电解质、粘结剂和金属杂质进行了去除,随后在氮气气氛中、以Co(NO3)2为催化剂、900 ℃下修复4 h,再生石墨在0.1 C 的充放电下第1 次放电的比容量为358 mAh·g-1、500 次循环后的比容量为245.4 mAh·g-1,电化学性能得到大幅提升。

1.2.5 电化学法和微波法

电化学法也被应用于废弃锂离子电池中石墨的回收,Cao 等[36]以废弃锂离子电池为负极、商业用石墨板为正极、电解质为Na2SO4溶液,以恒定电压进行石墨与Cu 箔的有效分离,锂也溶解在电解液中,再生石墨制备的负极材料在0.1 C 的充放电循环时首次放电比容量为427.8 mAh·g-1,在0.5 C 的充放电循环时100 次循环后的容量保持率为 87.4%,在5 C 的高倍率充放电后比容量恢复到374 mAh·g-1,再生石墨表现出优异的倍率能力。虽然电化学法具有高效、环保和经济的优点,但无法实现粘结剂的有效去除。近年来,微波技术由于能量消耗小、高效快速的特点引发了研究学者的关注。Chao 等[37]利用废弃锂离子电池负极优异的吸波能力,通过微波照射,实现了Cu 箔与石墨的完全分离,恢复了石墨的有序层状结构和孔隙特征,并将有害的含F 杂质的含量从15.87%降至0.28%,再生的石墨初始放电比容量为438.6 mAh·g-1、库仑效率为80.6%,同时在0.5 C 的充放电循环时经过100 次循环后,容量保留率接近96.6%,因此该方法不失为一种高效和清洁的回收方法。

2 废旧锂电池回收材料应用于双功能高效催化剂的再构建

2.1 双功能高效催化剂的设计

在碱性电解质中,氧还原反应和氧析出反应是可充电型锌空气电池正极的基本电化学反应。氧还原反应和氧析出反应都具有缓慢的动力学,氧还原反应通常使用昂贵的Pt/C 作为电催化剂,氧析出反应是一个涉及四个电子转移的反应,涉及缓慢的O—H 键断裂和O—O 键形成步骤,需要高过电位来克服这些动力学障碍,一般使用IrO2和RuO2提高催化性能。然而,Pt、Ir 和Ru 的稀缺性严重限制了锌空气电池的广泛应用。近些年,广大的研究学者将目光投向了地球上储量丰富的过渡金属材料,设计了诸多低成本和高性能的非贵金属双功能氧催化剂材料,如金属氧化物(CoO、NiCoO2、MnO2等)、金属硫化物(CoS、NiS 等)、杂原子(N、P 等)掺杂的碳材料及复合材料等,已取得了诸多可比拟贵金属催化剂性能的研究成果[38-40]。双功能高效催化剂在结构上的设计策略,主要注重于提高反应活性位点的数量与单个反应活性位点的活性,实现对氧还原反应和氧析出反应的高双功能催化活性[4]。

虽然,目前在双功能高效催化剂的结构设计上已经取得了诸多研究成果,并开发出了一系列高性能的催化剂,解决了贵金属的稀缺性问题。但是,丰富的金属资源也并不是取之不尽用之不竭的,因此对各种资源的可持续利用,实现可持续发展,开发资源的循环利用,从而创造更多的经济效益和环境效益是很有必要的。国内外诸多学者已经将目光瞄准于数量日益增长废弃锂离子电池,其中富含的Ni、Mn、Co、Fe 及石墨等成为了双功能催化剂及载体的丰富来源。

2.2 正极材料的回收以及用于高效双功能催化剂的构建

废弃锂离子电池的正极中金属氧化物材料可以分为有序岩盐型结构、尖晶石型结构或橄榄石型结构类型,这些结构中的过渡金属元素可为构建锌空气电池双功能高效正极催化剂材料提供直接的金属来 源。在2014 年,Maiyalagan 等[41]在400 ℃下合 成了具有锂化尖晶石结构的钴酸锂(LT-LiCoO2),其氧析出反应活性优于尖晶石钴氧化物和800 ℃下合成的层状钴酸锂,经化学脱锂后的LT-Li1-xCoO2表现出高氧析出反应和氧还原反应催化活性,尖晶石型LT-Li1-xCoO2可作为可充电金属-空气电池的潜在双功能电催化剂。Jin 等[42]使用LiFePO4作为Fe和P 的理想来源,合成了一种珊瑚状Fe、N、P 共掺杂型碳纳米管阵列封装的Fe2P 催化剂(C-ZIF/LFP),在碱性电解质中对氧还原反应表现出0.88 V(优于Pt/C 的0.85 V 半波电位)的高半波电位,在酸性电解质中也呈现出0.74 V 的高半波电位,以CZIF/LFP 作为正极催化剂构筑的锌空气电池的峰值放电功率密度超过商业用Pt/C 可达到140 mW·cm-2,该催化剂也显出了出色的耐用性和耐甲醇性,这分别为钴酸锂型和磷酸铁锂型废弃锂离子电池高效回收及构筑双功能高效催化剂的再应用提供了新思路。在实际应用方面,废弃锂离子电池中丰富的金属离子来源也早已博得诸多学者青睐,Wei等[43]通过碱浸法将正极活性材料从废弃锂离子电池中分离,优选出最佳热处理温度为600 ℃,持续300 min 后,Ni-Co-Mn 氧化物经历了从α-NaFeO2型结构到尖晶石结构的显著相变,并表现出了优异的氧还原反应和氧析出反应双功能催化活性,组装的锌空气电池在电流密度为10 mA·cm-2时,获得了75%的能量转换效率,优于商用锌空气电池的贵金属催化剂。

粘结剂也是正极材料的重要组成部分,处理不当则会对环境造成污染。Yang 等[44]用高温超导工艺(高达104—105 K·s-1的加热/冷却速率和大约1 050 K 的峰值温度)对废弃的LiCoO2正极进行刮削处理,废弃的LiCoO2和粘结剂在超快的加热和冷却速度下分别转化为Co3O4和石墨化碳层并展示出环保、成本低、易于大规模应用等优点,再生的C/Co3O4复合材料在245 mV 的低氧析出反应过电位下即可达到10 mA·cm-2的电流密度,同时该复合材料也显示出了0.90 V 的高氧还原反应起始电位,以C/Co3O4复合材料作为正极催化剂所组装的锌空气电池显示出698 mAh·g-1的高比容量和131 mW·cm-2的功率密度。

过渡金属的选择和催化剂的结构,对锌空气电池的电化学性能也至关重要。由于NMC 型电极中富含Li、Ni、Mn 和Co 金 属,过 渡 金 属Ni、Mn 和Co在氧还原反应和氧析出反应性能方面表现出广阔的应用前景。Zhou 课题组[45]将废弃的NMC 正极溶解在HNO3中,获得将得到的富含Ni、Mn、Co 盐的溶液负载在活性炭载体上,利用快速热辐射法获得了NiMnCo-AC 催化剂(见图4(a)),该催化剂是一种由面心立方的金属Ni 为核、尖晶石结构的NiMnCoO4为壳而组成了典型的核壳结构纳米粒子,Ni 核使得NiMnCoO4壳层电子结构发生改变,从而为氧还原反应/氧析出反应过程提供了有效的活性位点,他们之间的协同作用降低了决速步骤的能垒,以NiMnCo-AC 作为正极催化剂所组装的锌空气电池在50 mA·cm-2的高电流密度展现出了779 mAh·g-1的高放电容量,初始的三个循环过程中充放电的电压间隙为0.72 V,在10 mA·cm-2的恒电流密度充放电下表现出200 h 的循环稳定性。Zhou 课题组[46]还利用湿法冶金和火法冶金策略分别从废弃锂离子电池的LCO 和LFP 正极中回收Co3+和Fe2+,并将其应用于锌空气电池(见图4(b)—图4(c))。首先在高温条件下将Fe2+氧化为Fe3+,随后利用锯末中的OH-实现对Co3+和Fe3+静电吸引,CoFe 纳米粒子在退火后均匀分散在CoFe/C 催化剂中(见图4(d)),与此同时CoFe 纳米颗粒中的Fe原子全部被Co 原子隔离成单个位点,Co 原子重新分配了CoFe/C 催化剂中的电子,产生了类Pt 的解离机制,提高了氧还原反应性能,CoFe/C 催化剂作为锌空气电池的阴极表现出350 h 的长循环稳定性和高达199.2 mW·cm-2的功率密度。

图4 NiMnCo-AC 和CoFe/C 催化剂制备及在锌空气电池中的应用Figure 4 NiMnCo-AC and CoFe/C catalysts preparation and application in zinc-air batteries.

2.3 负极材料的回收及用于高效催化剂的构建

由于N 掺杂碳材料具有出色的电子转移能力及优异的氧还原反应催化性能,其可作为Pt 基催化剂的替代品,因此负极材料中的石墨可以作为构筑催化剂的碳源(见图5(a))。Ruan 等[47]以废弃的石墨用作碳载体,通过与聚苯胺和铁盐的简单热解制备了Fe-N-C 型结构材料,其在0.1 mol·L-1的KOH电解液中相对于RHE 的氧化还原反应起始电位为0.91 V(见图5(b))、相对于RHE 的半波电位为0.8 V、极限电流密度为6.51 mA·cm-2,与商业Pt/C 催化剂相比表现出了更好的耐久性。

图5 Fe-N-C 和ND-rGO 催化剂的制备以及电催化活性性能Figure 5 The preparation of Fe-N-C and ND-rGO catalysts and their electrocatalytic activity performance.

众所周知,石墨可通过剥离制备成为具有sp2杂化连接碳原子结构的单一二维片材—拥有出色的机械、热、化学和电子特性的石墨烯[48]。石墨烯的剥离制备方法已发展出机械剥离、化学氧化/还原、化学气相沉积和电化学等,废弃锂离子电池负极中的石墨亦可作为石墨烯的来源。Liivand 等[49]将废弃锂离子电池中的石墨作为氧化石墨的前体材料,制备了氮掺杂石墨烯(NG-rGO)。由于NG-rGO 中较高的活性氮含量和石墨烯表面存在的碳空位,与商业氮掺杂石墨烯相比,其在碱性环境中表现出了更优异的氧还原反应催化活性。也有研究[50]表明,在经过多次的充放电循环,由于锂的嵌入/脱嵌,导致废石墨表现出层间作用力下降、氧化程度高的特点,有利于石墨烯的制备。由于负极材料中具有优质碳源,N 掺杂石墨烯可以很容易的经废石墨制备而得。Ruan 等[51]在质量比为5∶1 的H2SO4和H3PO4混合液中加入废弃锂离子电池石墨悬浮液,同时添加微量的KMnO4以提高氧化效率,并采用具有良好的环保效益的葡萄糖还原法和退火法制备了高质量的少层石墨烯(见图5(c)),以苯胺作为氮源进一步制备了ND-rGO,其在0.1 mol·L-1的KOH 电解液中的相对于RHE 的氧化还原反应起始电位0.91 V、相对于RHE 的半波电位0.81 V、极限电流密度为6.6 mA·cm-2,表现出优异的氧还原反应活性,优于商业Pt/C 催化剂(见图5(d)和图5(e))。

3 结语

伴随着“碳达峰、碳中和”政策的落地实施,我国的能源转型已悄然进行,新能源行业快速崛起,新能源汽车的使用量日益增多,大量废弃锂离子电池的回收问题也迫在眉睫,同时面对在如何解决废弃锂离子电池传统回收工艺过程中所造成的环境问题及如何实现资源的高效利用问题刻不容缓。论述了废弃锂离子电池正极和负极材料的回收现状,针对废弃锂离子电池正极和负极材料的回收方法展开介绍,传统的火法及湿法回收过程缺陷过大,有违“绿水青山就是金山银山”这一科学准则,因此针对不同废旧锂离子电池的失效特征,开发高效、环保及具有高回收率的电化学法、固态法和微波法等多种交叉融合的创新研究方法,是实现废弃锂离子电池的绿色高效回收和再生的迫切需求。此外,针对废旧锂离子电池回收与在锌空气电池行业中的再应用展开详细介绍,也可实现对资源的高效可持续循环利用,具有明显的经济效益和环境效益。但是,不可否认的是在回收领域或是在锌空气电池领域中目前都有诸多挑战亟待解决。

(1)废弃锂离子电池种类较多,需要进行分类回收,缺乏高效、绿色和节能的全组分回收应用技术。开发废弃锂离子电池在非拆解状态下的原位自修复手段或借助外力进行原位修复,或许可以实现锂离子电池的更高效利用,增加资源和环境的可持续性。

(2)在回收再构建锌空气电池的空气正极领域中,金属催化剂等新型催化剂值得探索,基于此的金属-N-C 型催化剂的研究仍处于早期阶段,而且目前大多数废旧的废弃锂离子电池以NMC 作为正极材料,富含多种金属,因此有必要开发金属型催化剂材料,对NMC 型正极的高效回收有重要意义。

(3)废弃锂离子电池的负极材料回收及用于构建锌空气电池的正极材料研究相对较少,但是大量堆积的废旧石墨及废石墨的回收价值值得被重视。废弃锂离子电池正负极的一体化回收及一体化构建金属-N-C 结构有助于降低回收成本等,实现资源的高效利用。

(4)回收的废弃锂离子电池的电极材料也可以直接应用于其他高效储能装置领域中,如超级电容器、锂-硫电池等,同时也可延伸至其他类型电催化、光催化等领域中。这增大废弃锂离子电池电极材料的循环利用价值,增加经济效益,提升资源与环境的可持续发展能力。