临近断层构造带不规则工作面开采诱冲机制研究

2023-11-21李士栋杨增强袁腾飞周广飞

李士栋,杨增强,周 涛,孔 震,袁腾飞,周广飞,蔡 武

(1.兖煤菏泽能化有限公司 赵楼煤矿,山东 菏泽 274000;2.徐州矿务集团有限公司,江苏 徐州 221018;3.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116;4.中国矿业大学 矿业工程学院,江苏 徐州 221116)

冲击地压在我国矿山开采过程中时有发生,一旦发生冲击地压显现,采掘空间周围煤岩体将会瞬间、猛烈地向着采掘空间内释放多余的能量,造成采掘设备损毁、支护系统严重变形失效、人员伤亡等,严重影响到矿井的正常安全生产作业[1-3]。相关学者研究表明,工作面开采期间覆岩破断、运移是导致采掘空间诱发冲击显现的关键因素之一[4,5]。文献[6]通过大量现场实测统计分析得知工作面上覆岩层内距离开采煤层100 m范围内的厚硬岩层对于工作面开采期间诱发冲击地压显现有着决定性的影响作用;文献[7]通过分析工作面上覆岩层中顶板岩层厚度与来压步距之间的关联性,揭示了随着顶板岩层厚度的增加,其相应的来压步距也越大,来压时所释放的弹性应变能也越高,进而诱发冲击地压显现的可能性也越大;文献[8-10]通过构建力学模型,分析了工作面上覆岩层内厚硬岩层的存在将会导致工作面前方煤体内形成高应力集中现象,进而受开采扰动影响极易诱发“顶板-煤层”型冲击地压。

以往关于工作面覆岩破断、运移规律的研究多侧重于采用简支梁结构进行受力分析,而关于工作面开采宽度变化对于覆岩破断、运移特征的影响研究甚少。鉴于此,本研究基于薄板理论分析了工作面开采宽度变化对于上覆岩层破断空间结构特征的影响情况,并依据理论分析计算、数值模拟运算和现场矿压观测相结合的方法揭示了7447不规则工作面回采期间上覆岩层中厚硬关键层破断所产生的强动载扰动与采掘空间围岩内积聚的静载叠加作用诱发了冲击地压。

1 工程概况

1.1 7447工作面地质条件

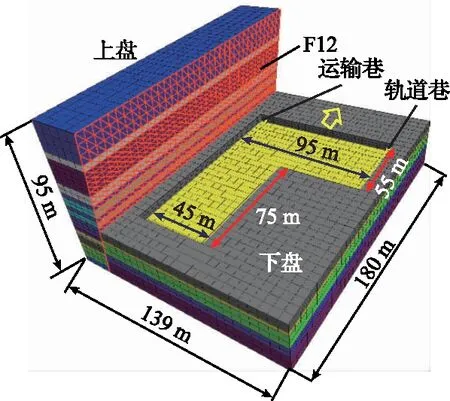

赵楼煤矿7447工作面回采推进方向与临近的F12正断层构造带走向方向近乎平行,受断层构造带布局的限制,导致7447工作面呈现出“先窄后宽”的不规则开采形状。7447工作面初始开采期间的窄工作面段宽度为45 m,后续开采期间的宽工作面段宽度为95 m,其相对应的窄工作面段推进长度为75 m,宽工作面段推进长度为100 m。7447工作面主采7#煤层厚度为5.0~5.5 m,平均厚度为5.4 m,煤层倾角为4°~12°,平均倾角为8°,煤层平均埋深为565.0 m,属于近水平厚煤层开采条件。关于7447工作面布置平面情况如图1所示。

图1 7447工作面布置

1.2 7447工作面矿压显现特征

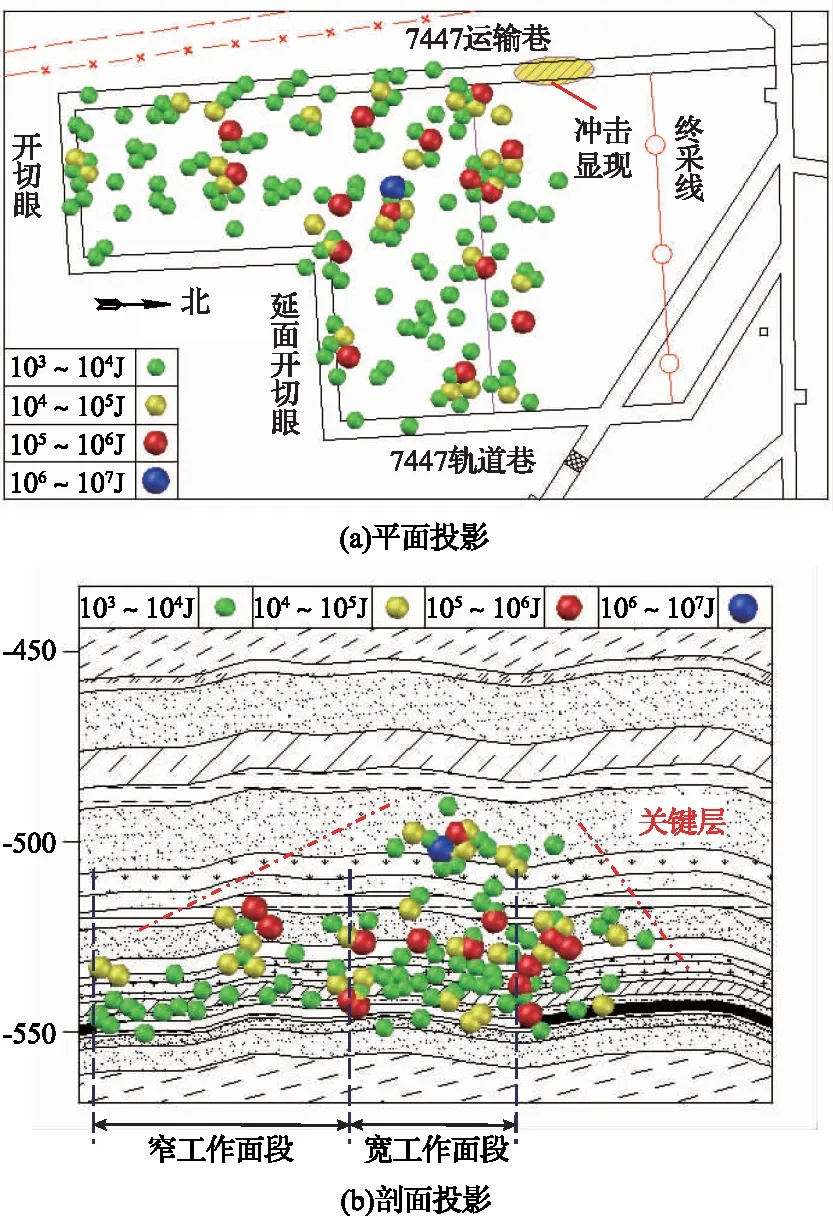

利用矿方安装的SOS微震监测系统对7447工作面回采期间微震事件进行实时监测,截止某次严重冲击地压事故发生当日(此时7447工作面回采推进至130 m位置处)的微震事件震源空间分布投影规律如图2所示。由图2(a)可知,震源能量大于1.0×105J的事件主要集中于宽工作面段范围内,甚至发生了大于1.0×106J的大能量事件;根据微震事件剖面投影图2可知震源位置多分布趋向于工作面覆岩上层位的关键层内,这表明工作面宽度的增加使得覆岩中原本稳定的上层位关键层发生了破断。临近7447工作面的F12断层构造带内不存在能量大于1.0×103J的微震事件,这说明7447工作面回采期间开采活动扰动程度不足以诱发断层构造带发生活化而失稳滑移,因而在此关于断层因素对于工作面采掘空间造成的扰动影响不予考虑。

图2 空间微震事件平剖面投影

2 回采工作面数值模拟分析

2.1 三维数值模型的建立

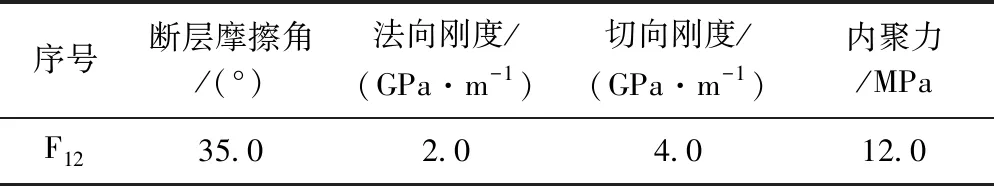

采用FLAC3D软件进一步数值模拟分析临近F12断层构造带的7447不规则工作面在回采过程中对断层构造带的扰动以及覆岩中关键层的破断影响。所构建的三维模型长度为180 m,宽度为139 m,高度为95 m,模型中7447工作面两侧的服务平巷宽度为5.0 m,高度为3.6 m。三维模型整体构建情况如图3所示。断层接触面上物理力学赋值参数见表1,煤岩层相对应的物理力学赋值参数见表2。

表1 断层接触面上物理力学参数

表2 煤岩层物理力学参数

图3 三维数值模型

2.2 断层结构面剪切位移分布特征

7447工作面中窄工作面段和宽工作面段回采期间对于F12断层构造带的扰动影响如图4所示。窄工作面段回采期间断层结构面上的剪切位移分布如图4(a)所示,从图4(a)可知最大剪切位移量大小为6.3×10-3m,剪切位移量较大的区域主要集中在工作面顶底板和基本顶上方位置处;7447工作面中宽工作面段回采期间断层结构面上的剪切位移分布如图4(b)所示,从图4(b)可知最大剪切位移量大小为9.8×10-3m,剪切位移量较大的区域主要集中在工作面覆岩基本顶上方位置处。文献[11,12]研究指出断层结构面是否开始发生滑移失稳的临界条件为剪切位移量大于0.1 mm,进而可以确定当7447工作面回采推进至130 m位置时整个断层结构面上并不存在剪切位移量大于0.1 mm的区域,这也意味着F12断层构造带并未对工作面回采产生动载扰动影响,数值模拟结果与微震监测结果一致。

图4 F12断层结构面上剪切位移变化(mm)

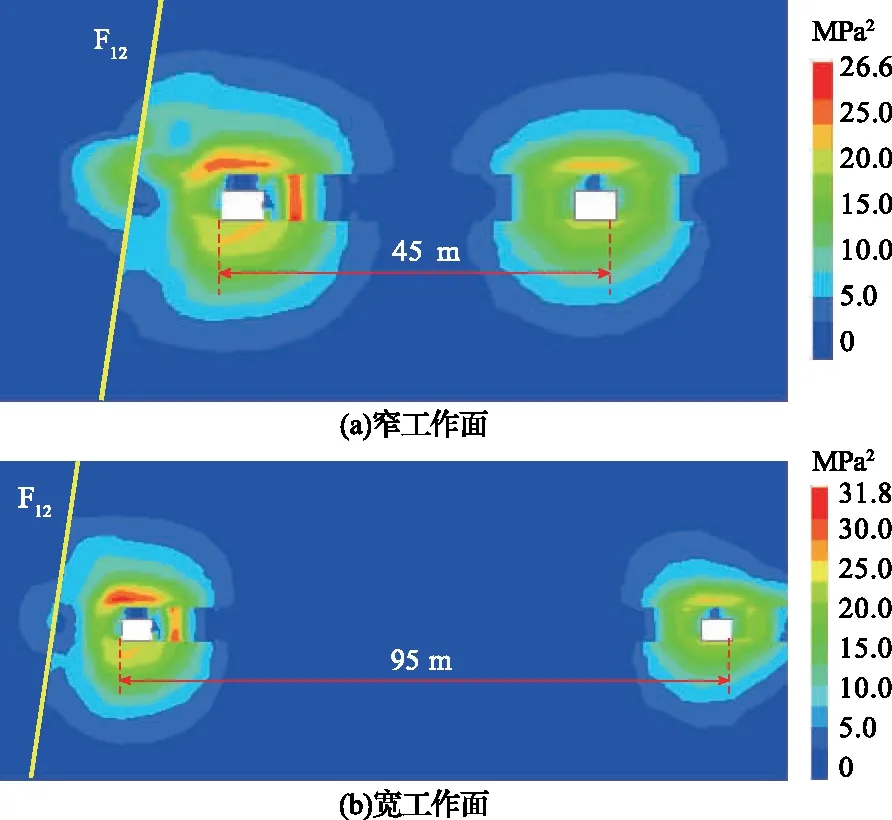

2.3 服务平巷偏应力分布特征

偏应力第二不变量J2代表着形状改变应变能和剪应力的大小,而剪应力是引起煤岩体材料屈服和破坏的主要因素[13,14],对7447工作面两侧服务平巷围岩内偏应力第二不变量分布结果如图5所示。由图5(a)可知窄工作面段回采期间,临近断层构造带的运输平巷受断层构造应力影响,在巷道围岩顶板中偏向断层侧出现了偏应力集中的现象,同时巷道围岩实体煤帮也存在偏应力集中的现象,偏应力分布呈现非对称性且最大值为26.6 MPa2。轨道平巷围岩内偏应力分布则比较对称,且偏应力最大位置主要集中于顶板中部,最大值约为22.5 MPa2;由图5(b)可知宽工作面段回采期间,两侧服务平巷围岩内偏应力分布与窄工作面段回采期间规律类似,但偏应力最大值增高为31.8 MPa2,即在静载作用下宽工作面段巷道围岩更易发生破坏。

图5 服务平巷围岩内偏应力分布

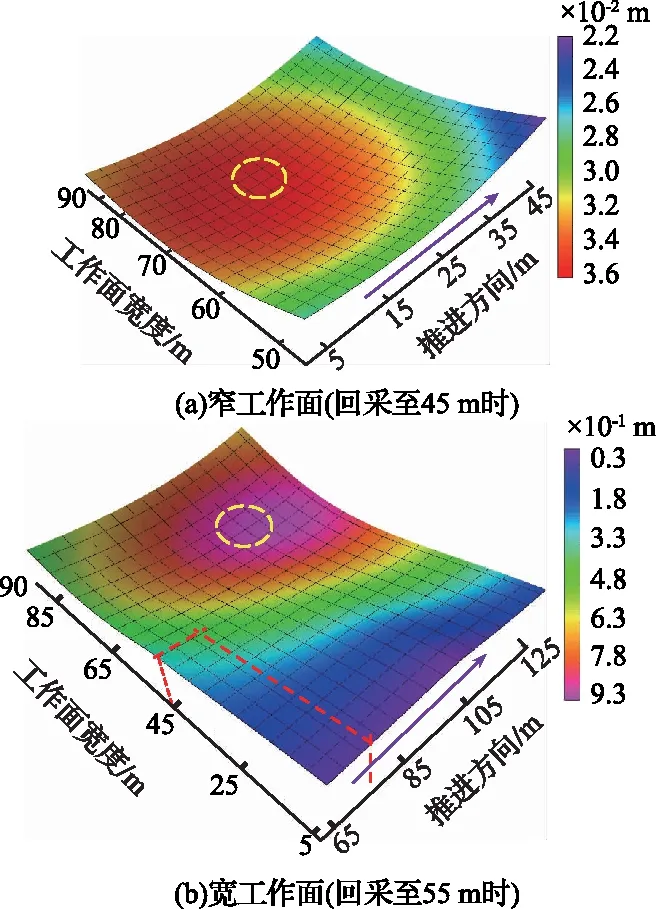

2.4 覆岩中关键层垂直位移演化特征

7447工作面窄工作面段和宽工作面段回采期间覆岩中关键层的垂直位移演化如图6所示。由图6(a)可知,窄工作面段回采时,由开切眼向前推进至45 m位置时,此时工作面处于一次见方位置,覆岩中关键层最大垂直位移量为3.6 cm,相较于15.4 m厚的关键层来说,基本可忽略不计,说明窄工作面段回采期间关键层不发生破断;由图6(b)可知,宽工作面段回采时,由延面开切眼向前推进至55 m位置时(发生严重冲击地压),覆岩中关键层在工作面后方15 m位置处达到最大位移量0.93 m,可认为关键层发生破断极限破断步距为40 m,并可计算出相应的岩层破断角约为68°,且破断位置靠近运输平巷侧,这与图2中微震定位监测到的大于1.0×106J的大能量事件位置基本相吻合。

图6 覆岩中关键层垂直位移分布

3 梯形体空间破断结构分析

图7 覆岩梯形体空间结构几何模型

基于薄板理论[17,18]可知岩层中最大拉应力位于两侧的固支边位置处,当第i层岩层随着工作面的回采推进而悬顶段长度达到其极限破断步距li时,此时岩层开始发生破断。其极限破断步距表达式为:

式中,Wi为第i层岩层的悬顶段宽度值,m;hi为第i层岩层的悬顶段厚度值,m;(σt)i为第i层岩层自身的极限抗拉强度值,MPa;qi为第i层岩层上覆软弱夹层对其上表面所施加的均布载荷值,MPa;(lm)i为第i层岩层按照两端固支梁结构计算的极限破断宽度值,m。

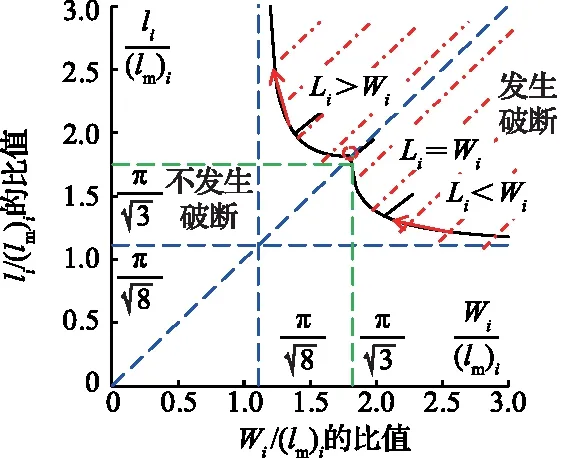

联立式(1)—式(3),可以解算出第i层岩层悬顶段宽度值与其极限破断步距之间的关系曲线,如图8所示。

图8 悬顶段宽度值与其极限破断步距之间关系曲线

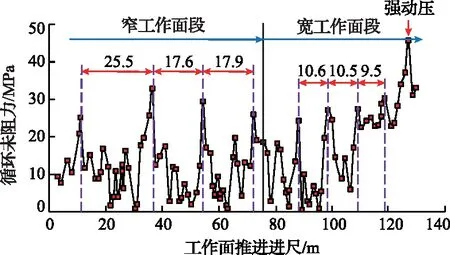

由图8可知,当7447工作面处于窄工作面段回采期间,此时工作面宽度值较小,其相对应的第j层基本顶岩层的悬顶段宽度值也较小,进而导致梯形体空间破断结构中第i层岩层的悬顶段宽度值Wi也相应的减小,进而导致其与基本顶岩层破断长度值Li之间更易满足Li>Wi,此时第i层岩层破断时所需要的极限破断步距li也更大;当7447工作面处于宽工作面段回采期间,此时工作面宽度值较大,其相对应的第j层基本顶岩层的悬顶段宽度值也较大,进而导致梯形体空间破断结构中第i层岩层的悬顶段宽度值Wi也相应的增大,进而导致其与基本顶岩层破断长度值Li之间更易满足Li 基于上述分析可知,随着7447工作面的回采推进,当工作面处于宽工作面段回采期间,覆岩梯形体空间破断结构高度将会进一步增加,也就意味着当工作面处于窄工作面段回采期间原本并没有发生破断的高位关键岩层在此时可能开始发生破断,进而导致工作面来压强度增大。由于采掘空间周围煤岩体内积聚的高集中静载一般情况下并不会直接导致巷道或工作面内发生冲击地压显现,而当工作面覆岩中存在厚硬关键层且其破断过程中释放较高的弹性应变能时,将会在破断位置处形成强烈的动载源,其与采掘空间周围煤岩体内原本积聚的高集中静载荷相互叠加,当动静载叠加后的应力强度值高于煤岩体的极限承载强度值时,进而诱发冲击地压显现[19,20]。 基于现场工程实地调研得知7447工作面覆岩内岩层破断角平均值为70°,参考表2可以判定伪顶厚度为0.8 m,直接顶厚度为6.1 m。而在覆岩中直接顶上方为厚度7.6 m的细粒砂岩层,可认定其为基本顶岩层,同时为覆岩梯形体空间破断结构的底面层。针对工作面覆岩中由下往上的第4层岩层,按照冒高系数判定其是否处于悬顶状态[21],判定方法如下所示: 式中,kp为岩层垮落后的碎胀系数值,取1.3。 根据式(4)计算得知覆岩中第4层岩层下方的伪顶和直接顶垮冒后其上方自由空间的高度值为4.99 m,相较于第4层岩层厚度7.6 m要小,据此可以断定7.6 m厚的细粒砂岩为处于断裂带内的基本顶岩层。同时,覆岩中高位第10层岩层为厚度为15.4 m的厚硬中粒砂岩层,可认定为关键层。 根据上述关于覆岩梯形体空间破断结构的分析研究,联立式(1)—式(3)可以计算得到7447工作面窄工作面段和宽工作面段回采期间关键层是否发生破断的判别参数,见表3。 表3 覆岩中关键岩层破断判别参数 从表3中可知,7447工作面窄工作面段和宽工作面段回采期间,覆岩中基本顶岩层的悬顶宽度值分别为55 m和105 m,均大于其极限破断宽度27.8 m,可知基本顶会随着工作面的回采推进而周期性破断垮冒;7447工作面窄工作面段回采期间覆岩中关键层岩层的悬顶宽度值为33.2 m,小于其极限破断宽度42.4 m,即此时关键层岩层不会发生破断;7447工作面宽工作面段回采期间覆岩中关键层岩层的悬顶宽度值为83.2 m,大于其极限破断宽度42.4 m,即此时关键层岩层发生了破断。当关键层岩层发生破断时,其相对应的极限破断步距为36.3 m,这与2.4小节中数值模拟得到的极限破断步距40 m吻合性较高。考虑到岩层破断角的存在,这也解释了7447工作面宽工作面段回采推进至55 m位置处时发生了一次严重冲击地压的原因。 7447工作面回采期间其液压支架循环末阻力监测结果如图9所示。 图9 液压支架循环末阻力监测结果 由图9可知,7447工作面窄工作面段回采期间共有4次明显的来压显现,其平均周期来压步距为10.2 m,略小于表3中理论计算的基本顶极限破断步距13.7 m,这是因为基本顶岩层内存在节理裂隙,造成岩层抗拉强度降低、基本顶岩层提前断裂所致;7447工作面宽工作面段回采期间,截止到其回采推进至55 m位置时(发生了一次严重的冲击地压显现),此时工作面内液压支架循环末阻力高达45.8 MPa,是之前窄工作面段回采期间来压时液压支架循环末阻力的1.6倍,即可断定此时覆岩中高位的关键层发生了破断,与图2中微震事件震源空间分布规律相吻合,即高位关键层破断时所形成的强烈动载扰动导致了此次冲击地压显现的发生。 1)临近7447不规则工作面的F12断层构造带未受回采扰动影响而活化滑移,但是运输平巷受断层构造应力影响而致使其围岩中第二偏应力集中区呈明显的非对称性分布。 2)基于薄板理论推导出梯形体破断高度判据,指明梯形体破断高度主要受工作面宽度效应影响。随着开采工作面宽度增大,覆岩梯形体破断高度也随之增高,进而导致高位厚硬关键层破断而释放大量弹性能,动静载叠加超过巷道围岩系统的极限承载强度而诱发冲击地压。 3)7447不规则工作面宽工作面段来压期间的液压支架循环末阻力是窄工作面段回采期间的1.6倍,验证了宽工作面段回采期间覆岩中厚硬关键层破断是造成严重冲击地压发生的主要因素。4 动载力源分析及矿压监测

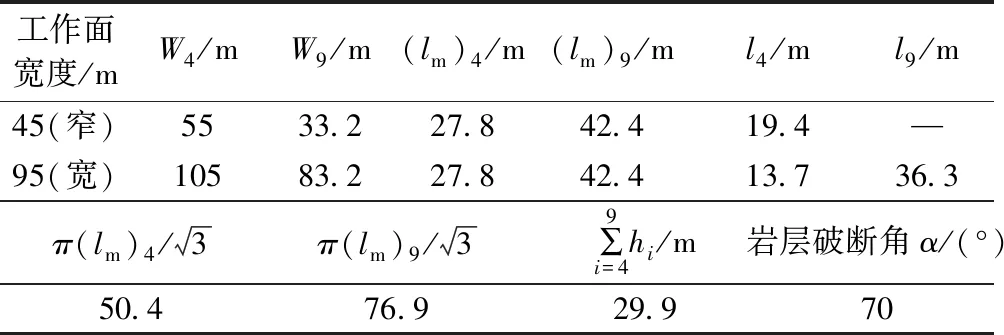

4.1 采动动载力源分析

4.2 现场矿压观测

5 结 论