煤经草酸酯制高价值含氧化学品的技术进展

2023-11-21张红旭刘蝈蝈俞佳枫

张红旭,刘蝈蝈,俞佳枫,孙 剑

(1.沈阳化工大学,辽宁 沈阳 110142;2.中国科学院大连化学物理研究所,辽宁 大连 116023)

中国“贫油、少气、煤炭资源相对丰富”的特点和产业结构的现状决定了在未来相当长一段时期内煤炭在中国能源结构中的主体地位不会改变。随着中国石油对外依存度的逐年升高,大力发展清洁高效的新型煤化工合成大宗化学品技术,符合国家发展的重大战略需求。近些年来,煤炭利用的低碳化、智能化、生态化以及清洁化成为新的发展方向[1]。如何实现煤炭的清洁高效利用在全球领域内仍面临着挑战,需要对煤炭工业进行结构调整,有效地将煤炭转化为高附加值产品,是保障国家能源安全、促进能源多元发展的重要方向之一。

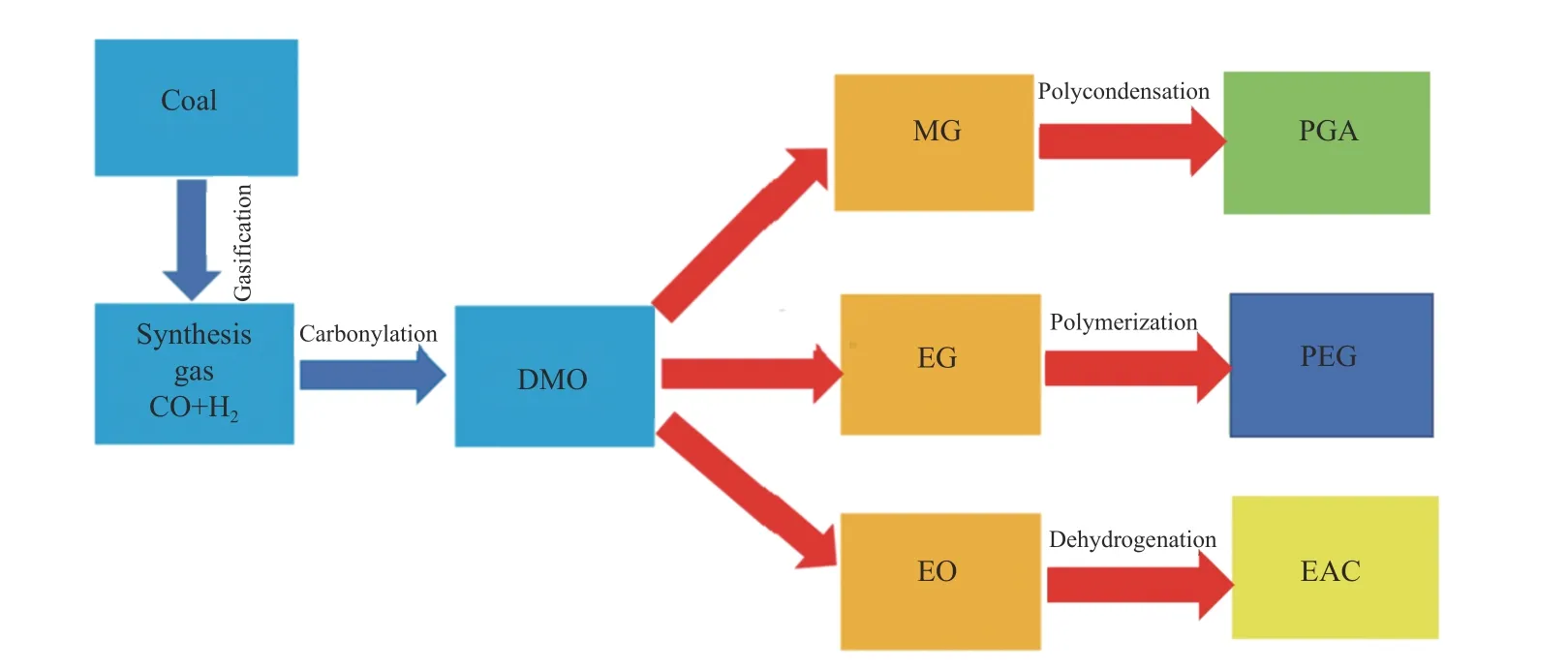

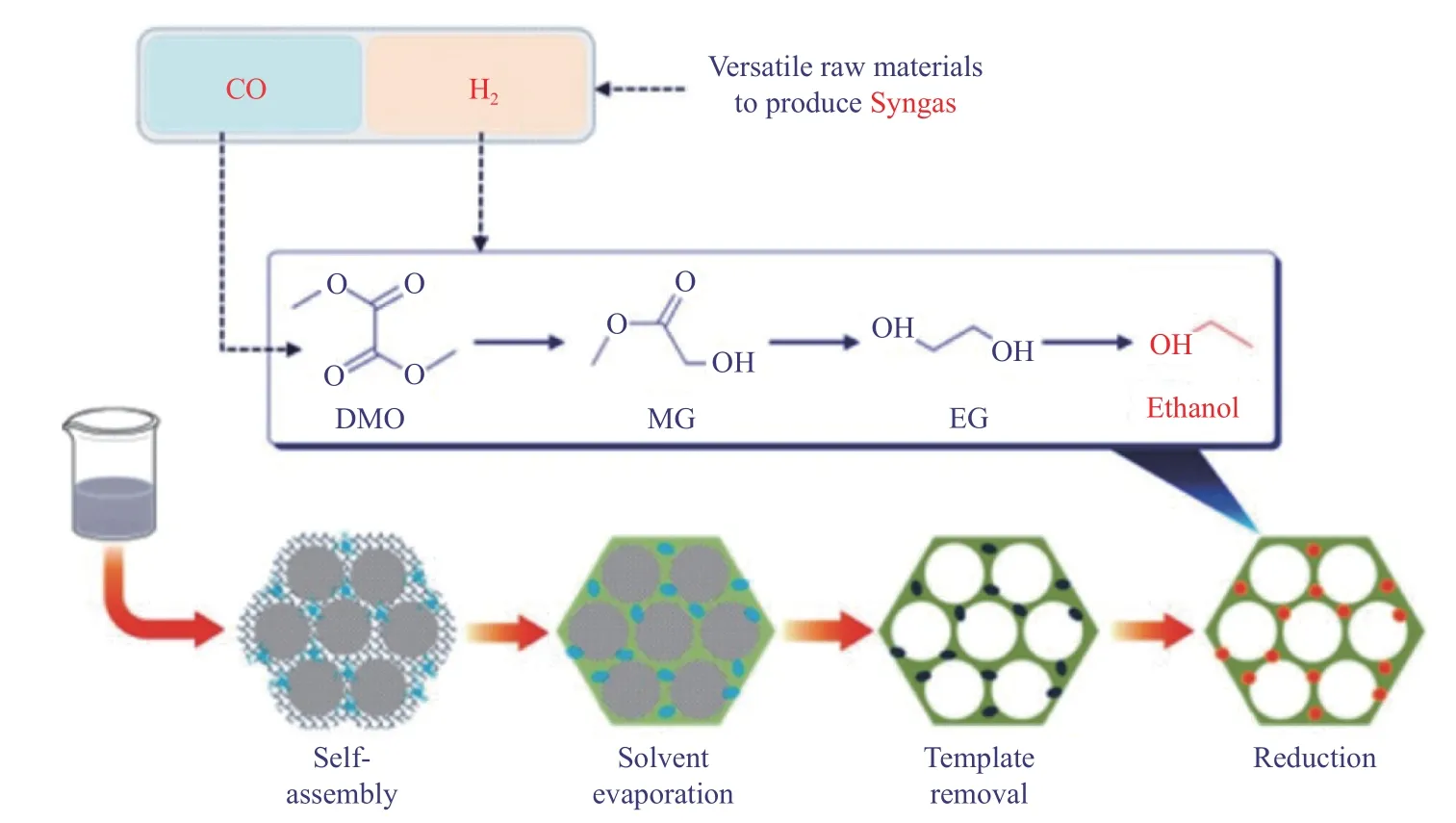

煤在800 ℃以上的高温下与空气、氧气和蒸汽发生反应转化可以将固体的煤转化为气相的H2、CO、CH4等气体[2],避免了煤的燃烧导致CO2的直接排放,同时提高了能量的利用效率,减少了对于环境的污染[3]。图1 为煤经草酸酯合成一系列含氧化学品的技术路线图。煤气化产生的合成气(CO 和H2)可以经过羰基化合成DMO。DMO通过连续加氢反应能够得到乙醇酸甲酯(MG)、乙二醇(EG)、乙醇(EO),其中,MG 可以进一步合成聚乙醇酸(PGA),EG 通过加成聚合制备聚乙二醇(PEG),而EO 可以通过催化脱氢制备醋酸乙酯(EAC)等下游产品。因此,这一技术路线具有广泛的应用前景,其中,包含多种化学反应过程,新型高效催化剂的研发取得了重要进展。

图1 煤经草酸酯制高价值含氧化学品技术路线图Figure 1 Technology roadmap for high value oxygen-containing chemicals from coal via dimethyl oxalate

1 煤的气化

传统的将煤直接燃烧获得能量的方法不仅能量利用率低,同时也加剧了温室气体的排放[4]。煤的气化是一种将煤高效利用的新方法。气化过程中煤通过固定床、流化床、移动床等在高温下转化为气体[5]。气化产生的H2是一种清洁能源,同时产生的CO 还可以通过偶联法生产DMO[6],进一步合成下游产品。

煤在气化过程中需要添加催化剂,Chen 等[7]在褐煤中添加一次性Ca(OH)2作为催化剂发现可以显著增加煤的转化率以及气体产率。Ca(OH)2不仅促进气化过程中固定碳的转化率,并且性能稳定,价格低廉。相比较而言,K 催化剂价格昂贵,容易与煤中固有组分发生反应而失活。煤矿物中的Al2O3和SiO2会与K 生成KAlSiO4导致催化剂失去催化作用[8]。同时K 在低温下形成共熔物也会引起灰分的烧结和流态化的进一步损失,并且K 催化剂的回收成本很高。

此外,将催化剂和反应物处在一个特殊的条件下将会大幅提升煤的气化效果。有研究将煤与生物质进行混合[9],利用助溶剂四氢呋喃对制氢的协同作用提高氢气的产率。该反应以碱金属盐或碱土金属盐作为催化剂在超临界水条件下进行,由于超临界水独特的溶解能力和传质特性,使得气化过程更加有利,减少焦的生成,提高了气化效率。研究表明,助溶剂在反应中会发生分解生成气体产物和其他中间体,溶剂转化产生的自由基中间体会与煤和生物质相互作用,提高气化效率。并且,随着共溶剂浓度的增加,对总气体生成的协同作用也在增强。近期,新型的微波炬等离子体法[10]被用于煤的气化。微波炬等离子体能够提供高密度和高温度的等离子体,促进固态碳氢化合物的气化和燃烧。其代替高压重整装置的高温蒸汽炬,可用于煤的气化制备合成气。蒸汽炬等离子体还含有高活性化学物质,可与氧气、空气等发生反应[11],实现更高的转换效率。

2 DMO 的制备

在通过CO 偶联法制备DMO 时,常用的催化剂为Pd 催化剂[12]。研究表明,分离的Pd0有利于DMO 的生成,而聚集的Pd2+则有利于碳酸二甲酯(DMC)的生成。近年来,多种负载型Pd 催化剂在CO 偶联制DMO 反应中得到了广泛的研究。Yang 等[13]采用多次浸渍法制备了MgO/γ-Al2O3载体,并通过初始浸渍法将Pd 涂覆在载体表面制备催化剂。研究发现,催化剂中金属与载体相互作用影响CO 偶联反应的进行。载体不仅只是惰性基体,金属与载体之间的相互作用也对催化剂性能有着深远的影响。另外一项研究表明,催化剂中酸碱位点同样对催化剂的活性有着巨大的影响[14]。增加Lewis 碱性中心有利于DMO 的生成,而Lewis 酸性中心有利于DMC 的生成。然而,目前通过合成气制备DMO 的方法仍使用Pd催化剂,导致成本较高。Wang 等[15]制备了一种低负载Pd(0.25%)的薄片催化剂,虽然选择性较高,但CO 转化率较低。因此,寻找制备更高性能催化剂的制备方法还任重道远。

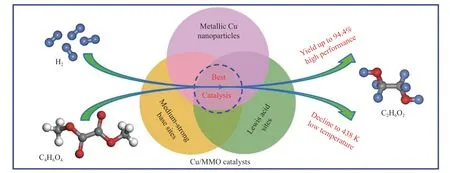

3 DMO 加氢

DMO 加氢反应为式(1) -(3)所示,所计算的焓变温度为298 K。DMO 加氢的产物有MG、EG 和EO[16]。其中,初步加氢得到MG 产物,进一步加氢可得到EG 产物,深度加氢产物为EO[17,18]。研究发现,在传统的铜基催化剂上,DMO 加氢反应对温度极其敏感。当温度降低时,以生成MG 反应占主导地位,温度升高时可转化为EG 产物。从热力学角度分析,生成MG 和EG 的反应均为放热反应,同时DMO 转化为MG 的反应放热更多[19],因此,在低温下更有利于MG 的生成。同时,MG 转化为EG 的热力学常数比DMO 转化为MG 大两个数量级,说明MG 进一步加氢更容易进行,导致初加氢产物MG 的生成在热力学上更困难[20]。因此,选择合适的催化剂和反应条件对于获得不同的目标产物至关重要。

3.1 乙醇酸甲酯(MG)的合成及应用

3.1.1 贵金属催化剂

DMO 加氢制MG 催化体系的研究主要集中在以Ru 为代表的均相催化剂和以Ag 为代表的非均相催化剂,两者成本较高。Ru 基催化剂以其高的催化效率和稳定性被广泛应用于碳氧化合物的加氢,均表现出较好的催化性能,尤其是低温催化活性。Ru 基催化剂在DMO 加氢制MG 上具有高转化率。有研究合成一种Ru-NH2-SiO2催化剂[21],通过表征发现,Ru 催化剂具有优异性能是Ru 的NPs 在载体上良好的分散和Ru 中心的富电子状态所致。

表1 列出了Ag 催化剂在DMO 制MG 反应中的催化性能。从表1 中可以看出,Ag 催化剂无论选择性还是转化率均已经达到一个很高的水平。这是因为Ag 催化剂具有相对较弱的氢解活性,可以避免产物过度加氢导致副产物的生成。Ag 晶粒大小也对催化剂性能有很大影响。Zheng 等[30]认为,Ag 晶粒大小是决定结构敏感加氢反应速率的关键因素,但对产物分布影响不大。Ag 晶粒大小受Ag 负载量和催化剂预处理条件的影响较大。通过浸渍法制备了一系列不同Ag 负载量的Ag/SBA-15 催化剂,并进行了测试和表征。研究发现,过高的Ag 负载量并没有促进DMO 的催化加氢,相反,由于Ag 微晶的实际尺寸和Ag 活性中心的数量的变化,它的催化加氢活性受到了明显的抑制。同时通过对催化剂前驱体在不同的升温速率下还原预处理,发现Ag 负载量和氢还原温度上升速率影响Ag 微晶的形貌特征。主要是因为金属态Ag 团簇热传质引起的Ag 微晶凝聚明显抑制了催化活性。另外还通过实验证明了纯SBA-15完全不催化DMO 的加氢反应,表明活性金属Ag 在DMO 加氢反应中起着重要的催化作用。

表1 Ag 催化剂用于DMO 转化为MG 的催化Table 1 Ag catalyst for DMO to MG conversion

3.1.2 非贵金属催化剂

虽然Ag、Ru 等贵金属催化剂都具有良好的催化性能,但由于使用成本很高,限制了其工业化以及进一步的发展,在低成本非贵金属催化剂开发方向,目前,已报道Cu、Ni、Co 基催化剂均有一定的活性。表2 中是近些年来Cu 催化剂的研究进展,主要从助剂、载体和新型催化剂制备方法等角度对Cu 催化剂在DMO 合成MG 反应的性能进行优化设计,取得了较好的结果。

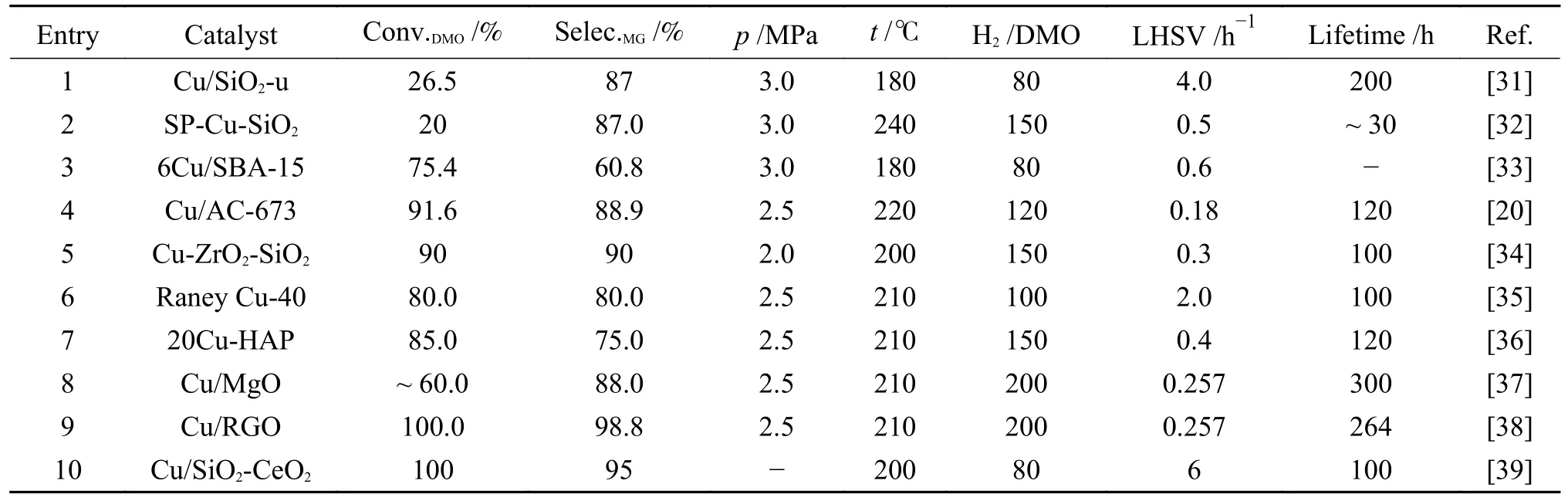

表2 Cu 用于DMO 转化为MG 的催化性能Table 2 Cu catalyst for DMO to MG conversion

3.1.2.1 基于助剂的改良

在Cu 基催化剂中引入第二种金属助剂可明显改良催化剂表面的电子和几何性质,改善催化剂的活性以及产物的选择性[40]。Yin 等[41]制备了一种Ni 掺杂的Cu/SiO2催化剂实现了MG 具有96%的选择性以及83%的收率。Ni 的化学状态对催化剂的结构演化和相应的催化行为有很大的影响。通过调节Ni 物种的化学状态,可以调节两种产物的选择性。研究表明,氧化Ni 促进Cu 的分散,有利于EG 的生成,而Cu-Ni 金属催化剂中Cu 与金属Ni 的协同作用有利于MG 的选择性。

Zheng 等[31]制备了La 改性的Cu/SiO2-u 催化剂,在DMO 加氢反应中实现了26%转化率以及87%选择性,并且寿命达到了200 h。研究表明,气相DMO 加氢的催化循环并不完全与表面Cu0位有关,对于多相铜基催化剂催化的气相DMO 加氢反应,底物和反应中间体(包括H2、DMO 和MG分子)的表面吸附和活化,以及活化物种的表面反应都是重要的催化步骤。文章推测,Cu 颗粒的大小和金属与载体相互作用的强度对Cu0和Cu+物种的表面分布有很大的影响,这一结果表明,DMO 的加氢反应是一个结构敏感反应。

3.1.2.2 基于载体的改良

Cui 等[20]采用蒸氨-浸渍法制备了铜基活性炭载体催化剂Cu/AC-x。在N2气氛下,Cu/AC-x催化剂的DMO 转化率随焙烧温度的升高而增加,在673 ℃下催化剂的DMO 转化率高达83%,同时由于Cu/AC 可以控制DMO 的加氢过程,阻止MG的加氢,使MG 的选择性达到92%。研究表明,Cu/AC-x催化剂对乙醇酸甲酯(MG)具有独特的选择性。其催化性能依赖于高含量的表面Cu+物种和相对较大的具有中等加氢活性的Cu 颗粒。热处理不仅能稳定铜元素,而且能改善铜的分布,使球形铜颗粒在AC 载体上均匀分散。并且催化剂的FT-IR 表征表明,铜物种与AC 载体之间存在强烈的相互作用。

Wen 等[36]采用简便的氨辅助一步合成法(AAOPS)合成了铜基羟基磷灰石(HAP)负载(Cu/HAP)催化剂,并对草酸二甲酯(DMO)的选择性加氢反应进行了研究。与传统的Cu/SiO2催化剂相比,Cu/HAP 催化剂具有不同的催化性能,当反应温度为483 K 时相对较低的氢活化能力和丰富的羟基有利于MG 的高选择性,产率可达70%,运行120 h 未见失活。结果表明,少量的磷酸铜物种对稳定活性铜物种起着重要作用,从而延长了催化剂的催化寿命。AAOPS 的合成方法为纳米复合材料的合成提供了一条新的途径,所合成的Cu/HAP 催化剂对煤资源清洁利用中DMO 加氢或其他催化反应的工业化有一定的推动作用。

Wang 等[34]采用蒸氨法制备了一系列不同ZrO2-SiO2含量的Cu/ZrO2-SiO2催化剂,实现了DMO 90%转化率以及MG 90%选择性。研究表明,在Cu/SiO2催化剂中加入适量的Zr,加强了铜物种与载体的相互作用,促进了Cu 的分散,减小了铜的晶粒尺寸。调整了表面[Cu+]物种含量进而影响DMO 加氢MG 的产率。ZrO2∶SiO2质量比为1∶1 时,[Cu+]含量适中,MG 的收率也最高。ZrO2向铜物种的电子转移可以增强铜物种的还原,给金属表面提供额外的负电荷,更有利于氢的活化,从而提高催化剂活性。ZrO2的存在不仅可以提高催化剂的活性,而且可以提高催化剂的热稳定性和使用寿命。因此,该催化剂在DMO 加氢制MG过程中具有较高的催化活性和较长的使用寿命。天津大学[42]采用蒸氨法制备了Na2SiO3改性的Cu/SiO2催化剂,发现0.5%Na2SiO3改性的催化剂的MG 选择性可以达到99.8%,而在相同条件下,未改性的催化剂更倾向于生成EG,MG 的选择性不到10%。进一步研究表明,Na2SiO3引入可堵塞较小的堆积孔,剩余较大的介孔,介孔有利于初步加氢产物MG 的快速扩散,避免了深度加氢到EG。此外,Na2SiO3引入促进了表面页硅酸铜的生成,增加了Cu+/Cu0比例,从而减弱了氢气活化的能力。

3.1.2.3 基于制备方法的改良

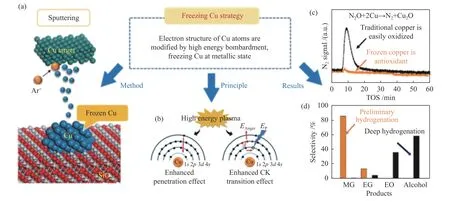

中国科学院大连化学物理研究所孙剑团队[32]提出了“冷冻铜”策略。具体是采用旋转溅射(Sputtering,SP)技术在粉末载体上负载高分散的Cu 纳米颗粒,制备了SP-Cu/SiO2催化剂。利用高能Ar 离子轰击金属Cu 靶材,使靶材表面的Cu 原子脱离并均匀沉积在下方旋转的粉末载体上(图2(a))。通过表征证实了被轰击下来的Cu 原子的电子结构发生了变化,即在高能轰击的外力作用下,改变电子的运动状态,进而改变不同轨道上电子云的密度。电子表现出显著的钻穿效应(Penetration effect)和CK跃迁效应(Coster-Kroning transition)(图2(b)),即外层电子有更大几率靠近原子核,那么Cu 原子的原子核对其束缚力就会增强,外层电子的逃逸能加大,表现为金属Cu 不容易失去外层电子而被氧化,该方法将Cu“冷冻”在金属态,因此,被形象地称为“冷冻铜”策略。与传统蒸氨法制备的Cu 相比,冷冻铜显示出更强的抗氧化能力,在N2O 氧化气氛下仍能保持零价铜的状态(图2(c))。在产物分布上,不同方法制备的相同组成的Cu/SiO2催化剂具有明显区别(图2(d)):在240 ℃条件下的DMO加氢反应中,冷冻Cu 催化剂的产物主要为MG(选择性85%),而相同条件下,由传统蒸氨法制备的Cu 催化剂已经发生深度加氢,产物无MG,仅有极少乙二醇,主要为乙醇和高碳醇。研究表明,传统Cu 催化剂上180 ℃低温下DMO 加氢反应可获得MG 产物,但200 ℃时已经完全加氢为乙二醇(选择性98%),可获得MG的温度窗口较窄。相比之下,冷冻Cu 催化剂在180-240 ℃条件下,主要产物均为MG。该结果证实,旋转溅射法对Cu 本身化学性质进行调控,可从根本上改变加氢反应进程,高温下仍可抑制反应物的深度加氢,有效解决Cu 基催化剂上加氢产物难调控的问题。

图2 冷冻铜催化剂(a)旋转溅射制备方法示意图;(b)Cu 原子电子结构重构原理图;(c)冷冻铜的抗氧化性质;(d)冷冻铜催化剂在DMO 加氢反应中的产物分布[32]Figure 2 Catalyst of freezing copper: (a) Schematic diagram of rotation sputtering preparation method;(b) Principle diagram of electronic structure reconstruction of Cu atoms;(c) The resistance properties of freezing copper;(d) Product distrib ution of freezing copper catalyst in DMO hydrogenation reaction[32](with permission from Science Advances)

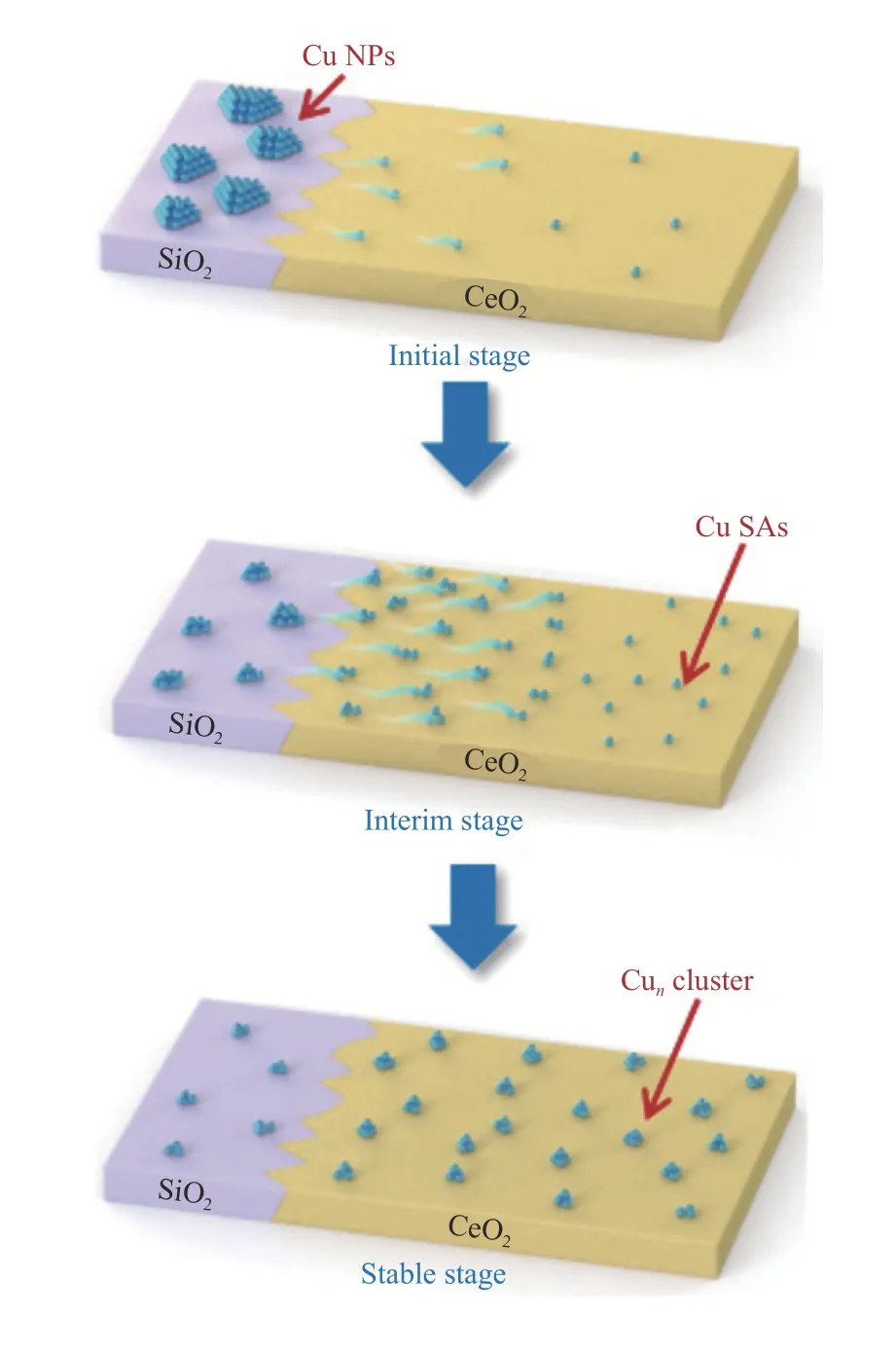

天津大学马新宾团队[39]通过将Cu 纳米颗粒进行载体间迁移获得了一种高性能的Cu/SiO2-CeO2催化剂。如图3 所示,该催化剂将Cu 从载体中迁移到CeO2上形成Cu 亚纳米团簇。这些亚纳米Cu 团簇在200 ℃下对DMO 初加氢产物MG 具有平衡吸附以及解离H2作用,从而可在相对较大的空速(6 h-1)获得较高的MG 产率(95%),该工作详细地研究了催化剂的颗粒尺寸与DMO加氢性能的关系,发现当催化剂从Cu 单原子增加到Cu3时,MG 的选择性增加到95%。但随着颗粒尺寸的进一步增大则会导致MG 进一步氢化为EG,当尺寸增大到7 nm 时,EG 的选择性达到95%。因此,推断出Cu 颗粒尺寸,特别是Cu 簇状物的微结构,可以显著影响DMO 在连续加氢过程中的催化行为。研究者认为,表面Cu 的改变是热处理下铜原子的迁移导致的,当捕获铜原子的位点被占据时,多余的铜原子继续发射、扩散、并沉积在被捕获的单原子位点周围形成Cu 簇。关于催化剂颗粒尺寸的研究也证实了之前所报道的颗粒尺寸与催化性能依赖性的关系,该工作为改良催化剂性能提供了新的思考方向。

图3 Cu 原子迁移到CeO2 上形成亚纳米团簇示意图[39]Figure 3 Schematic diagram of the migration of Cu atoms onto CeO2 to form sub-nanoclusters[39](with permission from Nature Communication)

此外,Kong 等[35]通过Cu-Al 合金球团在氢氧化钠溶液中选择性浸出的方法制备了Raney Cu 催化剂。在40 ℃下制备的Raney Cu 催化剂在DMO加氢反应中表现出较好的稳定性和95.0%的MG 选择性。在合金浸出过程中,Raney Cu 催化剂中的结晶Cu 粒径随浸出温度的升高而增大,表明Cu 粒径与浸出温度决定的浸出速率密切相关。此外,浸出条件可以改变Cu 元素的化学状态和表面性质,提高浸出温度可诱导金属Cu 的表面富集。浸出温度对所得Raney Cu 催化剂的微观结构、物理化学性质、表面性质以及DMO 气相加氢的催化性能有重要影响。

3.1.2.4 其他催化剂

中科合成油的李永旺团队[43]制备了一种双功能Ni2P/TiO2催化剂,并在210 ℃下实现了DMO转化率93%以及MG 选择性88%,并且能稳定运行3600 h。催化剂的高稳定性可以归因于Ni2P 与载体之间的强相互作用。此外,Ni 的小正电荷和P 在Ni2P 中的综合效应可以阻止Ni2P 微晶的烧结,从而提高催化剂的稳定性。此外Ni 的缺电子性也是催化剂具有超催化性能的主要原因。中国科学院大连化学物理研究所丁云杰团队[44]报道了一种P 改性的Co/SiO2催化剂在DMO 选择性氢化为MG 反应中的应用。合成的Co8P/SiO2在300 h连续实验中表现出94.6%的DMO 转化率和88.1%的MG 选择性。催化剂中P 元素的掺入是不可缺少的,对提高Co/SiO2催化剂的催化性能起到了重要作用。

3.1.2.5 催化机理的研究

Yan 等[45]通过微观动力学以及DFT 计算研究了DMO 在Cu、Ag、Ni 和Ru 催化剂上加氢制MG的机理(图4)。计算表明,在反应途径上,DMO 首先在催化剂表面解离为甲氧基和酰基,随后甲氧基和酰基的末端羰基上的碳原子和氧原子相继氢化。催化剂的选择性随催化活性先增加后下降。MG 的选择性与脱附和解离的Gibbs 自由能垒有关,如果脱附能垒低于解离的能垒,则MG 分子可以很容易从金属表面释放出来,从而获得较高的MG 选择性。并且指出吸附质与金属表面的结合强度越大,虽然会促进DMO 的解离,但也会阻碍MG 的解吸从而导致选择性低,为如何设计高选择性催化剂提供了一个新的思路。

图4 DMO 加氢制MG 过程机理示意图[45]Figure 4 Mechanism of DMO hydrogenation to MG process[45](with permission from Catalysis Science &Technology)

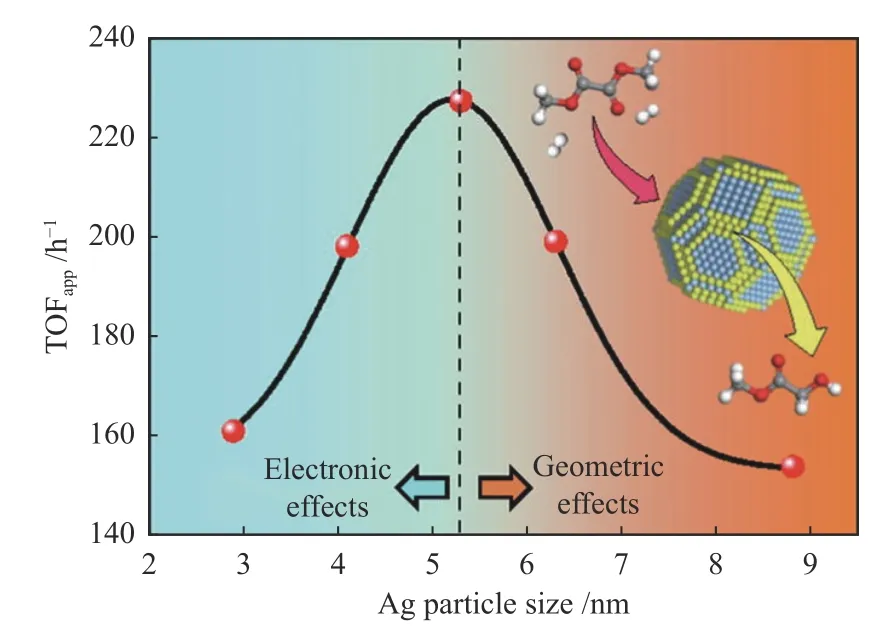

研究发现,DMO 在加氢过程中对催化剂的颗粒尺寸具有严重的依赖性[46,47]。Dong 等[48]指出Ag 催化剂的加氢活性与催化剂尺寸有关,并且催化活性呈现火山型趋势(如图5)。当颗粒较小时催化剂性能受电子性质的影响,当颗粒较大时受几何性质的影响。通过建立模型进一步探索尺寸依赖性的起源,认为阶梯状活性位点为主要的活性位点。此外,DMO 的加氢程度取决于催化剂中Cu0/(Cu0+Cu+)[49]。在催化反应中,Cu0负责H2的活化,而Cu+负责DMO 的活化,过量的Cu+会导致过度加氢生成EG[50,51]。同时金属与载体之间的相互作用也会影响反应的选择性[52]。

图5 Ag 颗粒尺寸与催化性能[48]Figure 5 Relationship between particle size and catalytic performance[48](with permission from Journal of Catalysis)

3.1.2.6 乙醇酸甲酯的应用

乙醇酸甲酯(MG)兼具醇和酯的性质,是一种重要的化学中间体,被广泛用于医药,精细化学品以及香料等的合成[53,54]。随着科学技术的发展,通过MG 制备其下游产品乙醇酸(GA)、乙交酯(GL)、聚乙醇酸(PGA)得到了广泛的研究。PGA也称聚乙交酯,又称聚羟基乙酸,是最简单的线性脂肪族聚酯。PGA 的晶体结构为平面锯齿形,不易溶于常见的有机溶剂,只溶于六氟异丙醇。该材料不仅具有简单规整的线性分子结构,主链上还具有可完全分解的酯基化学基团。PGA 的玻璃化转变温度为35-40 ℃,熔融温度为220-230 ℃[55]。由于高的立体规整性,PGA 可以快速结晶。PGA 的结晶温度在150-180 ℃,PGA 的结晶度最高可达52%[56]。PGA 还具有170 ℃左右的高热变形温度,使其适合高温使用。PGA 在高温下暴露于氧气中可降解[57],其热降解温度在255 ℃左右,接近其熔点220-230 ℃。可见,PGA 是一种高结晶、可生物降解的脂肪族聚合物,具有良好生物降解性和生物相容性。与其他生物降解聚合物相比,PGA 具有较高的力学性能,其抗折强度和模量分别约为222 MPa 和7.8 GPa,明显高于其他生物降解塑料和大多数传统塑料[58]。其较高的机械强度、优异的可成型性以及卓越的气体阻隔性使其成为一种简单并且可商品化的可降解材料。用于部分包装材料PE、PP 和PET 等材料的替代有210万吨市场需求。农用PE 薄膜有180 万吨市场需求。现有日用杂品材料多为PS、PE、PP 和小部分PLA,如一次性塑料餐具、塑料制品等大部分难以收集或不宜回收利用,全部由PGA 替代有170 万吨市场需求。在医疗高端市场领域则有10 万吨市场需求,单价高且利润空间大。据不完全统计聚乙醇酸作为可降解材料的市场潜在容量约有600 万吨。

与聚乳酸不同的是,PGA 的单体乙醇酸相比乳酸更贵[59],因此,没有得到很好的规模化发展。2011 年,Kureha 在美国西弗尼亚州开设了第一家工厂,产能为4000 吨/年。其他PGA 生产商只专注于开发规模小得多得医疗应用产品[60]。目前,中国商业化的PGA 产品主要来源于进口,价格昂贵且产量较小。以中国丰富的煤炭资源为原料,经过草酸二甲酯加氢生产乙醇酸甲酯为中间产品制得PGA 的技术已经研发成功,通过这一技术可大幅降低PGA 的生产成本。近年来,中国诸多企业正在整合优化资源,从煤化工出发生产PGA,降低PGA 的生产成本,共同推动加快产业化进程,促进中国可降解塑料产业高质量发展。2018 年,江苏金聚合金材料有限公司在国内开工建设年产能3000 吨的PGA 装置;江苏丹化科技利用煤制乙二醇装置建成年产3000 吨PGA 中试装置;国家能源集团在榆林建成全球首套5 万吨/年生物可降解塑料聚乙醇酸(PGA)示范项目;上海浦景化工技术股份有限公司独立开发了具有全部知识产权的“合成气制乙醇酸技术”。然而,目前受技术水平限制,该过程需使用大量高成本的贵金属银催化剂,导致生产成本居高不下,生产规模难以满足需求。可见,该路线具有十分广阔的应用前景,但目前仍缺少可大规模实用化的廉价催化剂材料,其中,关键技术即为DMO 加氢高选择性制取MG 的廉价催化剂的开发。

MG 水解可以得到乙醇酸(GA),可直接通过GA 缩聚聚合合成PGA。或者将GA 通过缩聚-解聚法制备乙交酯(GL),然后GL 进行开环聚合合成PGA。MG 在二氯化锡催化剂的作用下也可以直接制备GL,该反应受催化剂类型及用量、缩聚与解聚温度、氮气流量等因素影响。然而,目前PGA 的合成难以推广,主要面临技术和成本上的问题。通过GA 直接合成PGA 虽然操作步骤少,但原料GA 价格偏高,并且这种方法制得的PGA分子量小。通过GL 合成的PGA 虽然分子量大,但需要将GL 进行提纯,增加了生产成本。PGA的生产目前还面临着诸多挑战:一方面,降解温度接近熔点,使其难以加工而不引起热降解,在接近PGA 热降解温度的熔融加工窗口,选择合适的加工温度和工艺以避免聚合物和复合材料的降解至关重要;另一方面,PGA 不溶于大多数有机溶剂,在室温下,PGA 只会溶解在氟化溶剂中,使得表征非常困难。此外,合成PGA 使用的原料GA 价格昂贵也是限制其发展的一个重要原因。

3.2 乙二醇的制备及应用

3.2.1 乙二醇的制备

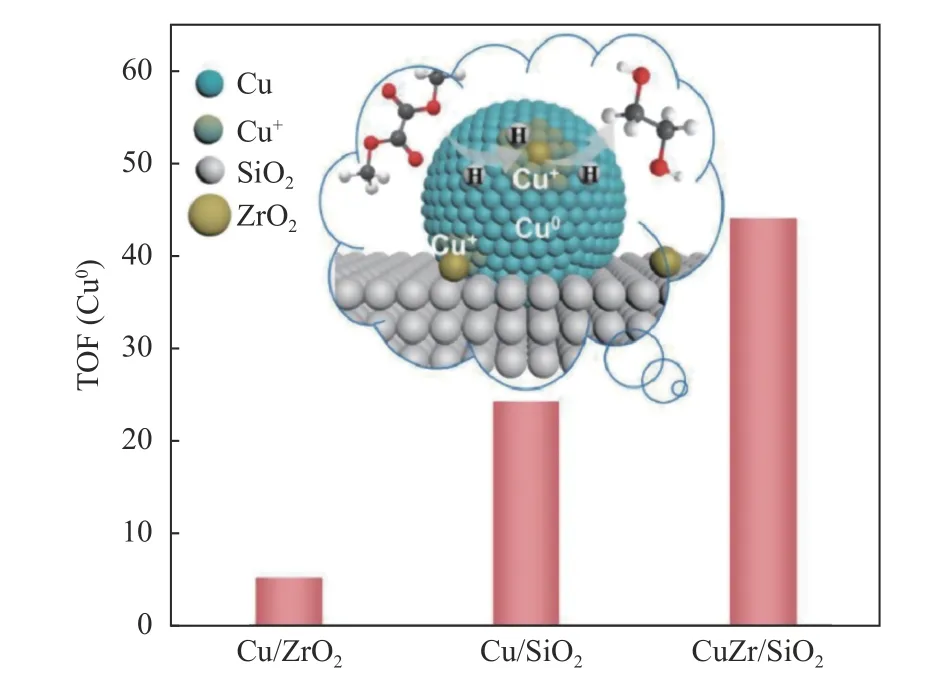

乙二醇(EG)制备方法有很多[61,62],工业化生产EG 的方法是通过环氧乙烷的水合[63]。但随着EG 需求的不断增大,以合成气作为原料,通过DMO 制备EG 引起人们的关注[64]。目前在催化剂的优化研究中已经取得了一定的进展。Zhao 等[65]通过适量的Zr 掺杂促进铜颗粒表面Cu+/(Cu++Cu0)的比例,特别是促进了铜颗粒与氧化锆颗粒界面处Cu+生成。对EG 生产过程中重要的中间产物MG 具有更强的吸附能力。这些吸附的MG 分子与邻近金属铜表面移动的氢原子进一步反应,从而获得了更高的催化性能(如图6)。He 等[66]制备了一种B 掺杂的B-Cu-SiO2催化剂。通过X 射线衍射和N2O 化学吸附表明适量的B 掺杂有利于改善DMO 加氢过程中Cu 的分散,延缓粒子的生长。随着B 掺杂的增多,催化剂的转化率及选择性呈火山型曲线,这是因为过多的掺杂会导致氧化硼堵塞催化剂孔道。研究发现,酸性氧化硼与Cu 物种之间存在强相互作用,可以阻止Cu 粒子在表面的跃迁,从而避免了催化剂颗粒的团聚。并且这种强相互作用还能减少Cu+物种的还原性,保持适当的Cu0和Cu+分布平衡。因此,催化剂的性能是受多种因素影响,不仅与Cu0和Cu+有关,还与Cu-载体相互作用,活性中心的化学环境以及催化剂的物理化学性质有关。

图6 Cu-Zr/SiO2 协同作用[65]Figure 6 Schematic diagram of Cu-Zr/SiO2 cooperation[65](with permission from Journal of Energy Chemistry)

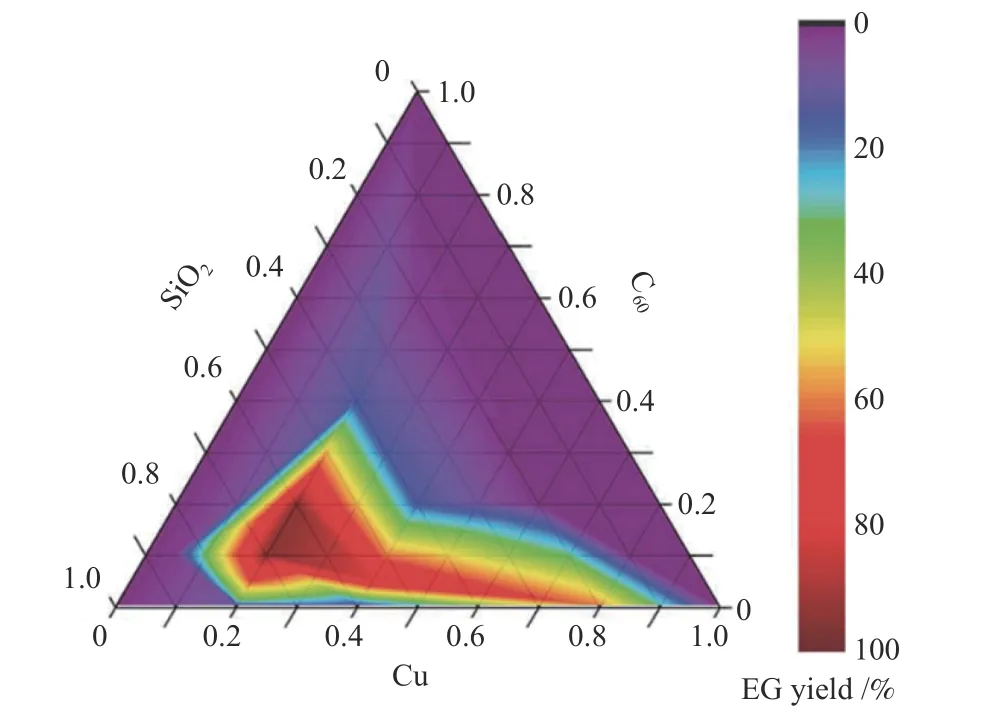

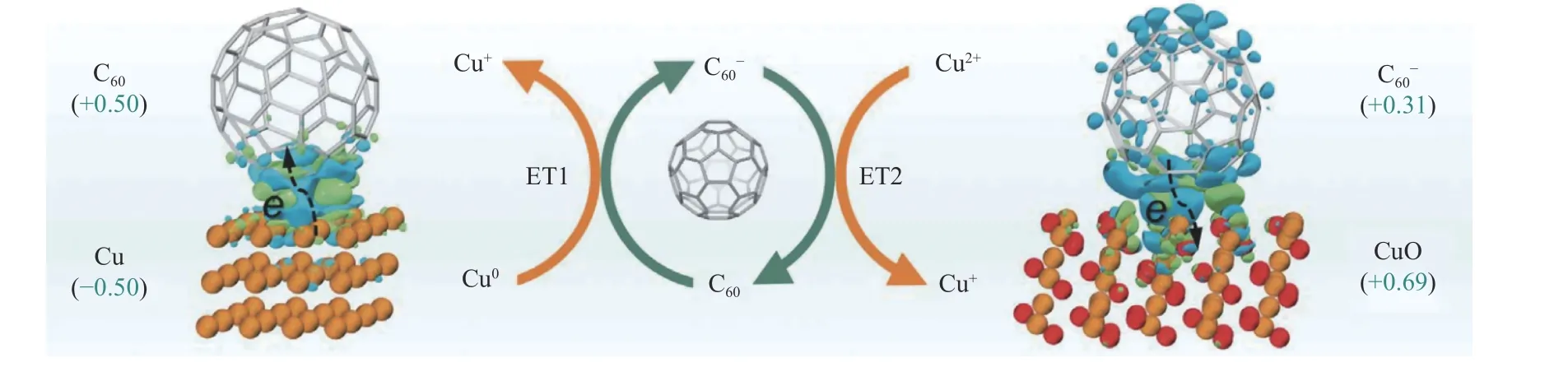

Zheng 等[67]将石墨烯(C60)作为Cu/SiO2催化剂的缓冲剂合成分子掺杂的C60-Cu/SiO2催化剂。实现了在180-190 ℃常压下合成EG,实现了DMO加氢产率(98±1)%,并且在公斤级的反应中,催化剂运行1000 h 未见失活。研究合成了20 种C60-Cu/SiO2催化剂并进行了评价。发现EG 产率随着催化剂组分的变化而变化(如图7),Cu 在0.2-0.4、SiO2在0.6-0.8 以及C60在0.05-0.25 具有高活性组成。研究还将C60的引入与助剂掺杂进行了对比,发现助剂如B、Zn 和Au 修饰的催化剂通过不可逆地接受来自Cu 的电子来增加缺电子Cu 的密度,在低压下结构易劣化,性能不佳。而C60等分子助剂除了接受Cu 的电子之外,还可以给缺电子的Cu 提供电子反馈(如图8),从而在催化过程中提供有用的氧化还原性能。通过XANES 光谱证明了催化剂中Cu 是多价态的,俄歇电子能谱表明在Cu/SiO2催化剂中,Cu0是主要成分,而在C60缓冲的Cu/SiO2上Cu+是主要成分,这对C60缓冲的催化剂对生成EG 具有良好活性做出了合理的解释。

图7 C60-Cu/SiO2 催化剂上组分与性能[67]Figure 7 Relationship to Component and performance on C60-Cu/SiO2 catalysts[67](with permission from Science)

图8 C60 与Cu 之间的电子转移示意图[67]Figure 8 Schematic diagram of the electron transfer between C60 and Cu[67](with permission from Science)

有研究者对煅烧温度进行了研究,研究了CuO-La2O3/ZrO2催化剂在500-800 ℃不同温度下的草酸二甲酯加氢制EG 反应[68]。随着焙烧温度的升高,BET 比表面积、孔容和Cu 的分散度减小,而Cu 的晶粒尺寸增大。在700 ℃焙烧的催化剂上,EG 在草酸二甲酯加氢反应中选择性为98%。焙烧温度的升高增强Cu 物种与ZrO2之间的表面协同作用,导致H2在表面的吸附和活化。另外,焙烧温度的升高显著降低了表面酸碱度,有效抑制了副产物的生成。

有研究者使用其他种类金属开发出非Cu 基催化剂并取得良好的效果。通过在泡沫镍上水热生长NiC2O4,浸渍In2O3前驱体,然后煅烧和在合成气中渗碳制备了一种用于DMO 气相加氢制EG 的高性能泡沫镍结构纳米金属间化合物InNi3C0.5/Ni[69]。该催化剂具有高渗透率和强化传热的特点,适用于强放热DMO 加氢制EG 工艺。实现了DMO完全转化率,并具有96%的EG 选择性。并且催化剂的稳定性至少为2500 h,没有任何失活迹象,比已报道的传统Cu/SiO2催化剂要长的多。

Cui 等[70]利用CuMgAl-LDH 前驱体的双层氢氧结构的转变制备了一系列Cu 基纳米催化剂并进行了表征研究。通过程序升温吡啶的方法,发现催化剂样品中以Lewis 酸和中强碱中心为主。通过研究DMO 到EG 的TOF 值,发现TOF 与表面Cu0浓度增加呈凸型单调增加,而不是线性关系,说明金属Cu 作为活性中心不是控制催化活性的唯一因素。此外,在表面Cu 浓度和粒径基本相同的情况下催化性能具有不同的差异。这表明,DMO 加氢活性不仅与载体表面的Cu0有关,而且与载体的酸碱位有关。并总结出Cu0、Lewis 酸和中强碱位的协同效应对DMO 转化位EG 起着重要的作用(如图9)。

图9 Cu0、Lewis 酸和中强碱位协同效应示意图[70]Figure 9 Schematic diagram of the synergistic effect of Cu0,Lewis acid and medium-strong base sites[70](with permission from Applied Catalysis B: Environment)

Wang 等[71]采用蒸氨法通过嫁接硅烷偶联剂将Cu/SiO2催化剂的表面羟基进行覆盖从而进行改性。研究发现,副产物(C3-C4OH)的生成与碱性位点的数量和强度密切相关,当羟基被覆盖后碱性中心的密度和强度显著下降,有效地抑制了副产物,提高了EG 的选择性。同时羟基被覆盖也避免了MG 在羟基表面的过度吸附导致结焦和孔结构堵塞,促进了MG 的脱附,增强了催化剂的稳定性。此外,还研究了氨基或烷基作为端基时对催化剂性能的影响。由于氨基的供电子效应,Cu/SiO2-NH2与Cu/SiO2-CH3催化剂相比铜物种的化学状态发生了变化,稳定性更高。因此,在Cu/SiO2催化剂上添加硅烷偶联剂为工业化应用提供了一种有前景的方法。

3.2.2 乙二醇的应用

EG 是一种无色、无味、相对不挥发的低黏性液体。作为最简单的二醇,由于其独特的结构(即在烃链的相邻位置上有两个羟基基团)而具有独特的性质。它与许多极性溶剂完全混溶,只微溶于非极性溶剂。EG 很难结晶,当它冷却时,会形成一种高黏性的、过冷的物质,最终凝固产生玻璃状物质。同时由于EG 水溶性高,沸点高、凝固点低等特点,被广泛用于防冻剂、润滑剂、表面活性剂当中。除此之外,EG 还被广泛应用于多个领域,如汽车挡风玻璃、天然气生产的干燥剂以及聚酯纤维和树脂制造的前体[72,73]。

EG 可以与环氧乙烷在催化剂存在情况下聚合成为聚乙二醇(PEG)。PEG 的性质与分子量有关,随着分子量的增大逐渐由无色无臭的液体变为蜡状固体。溶于水和乙醇等有机溶剂中。PEG可以用于医药领域生产PEG-蛋白结合物,还可以用来进行表面改性,以提高电渗的控制[74]。此外,还有研究者利用PEG 合成聚苯乙烯-PEG-聚苯乙烯三嵌段共聚物[75]来制备长期稳定的固体聚合物电解质。

3.2.3 乙二醇生产面临的问题

DMO 加氢生产EG 目前已经实现了工业化,生产技术已经成熟,然而却面临着很多的问题。第一,加氢反应使用的是以Cu 基为主的催化剂,由于反应温度高导致Cu 基催化剂容易发生失活,从而产率下降;第二,反应所需的压力大,增加了操作难度,并且对反应设备也提出了更高的要求,同时过高的氢酯比需要耗费更多的氢气,增加了反应的成本;第三,由于产物与副产物之间的亲和力较大,导致了产物分离的困难;最后,最主要的问题来源于市场销售,由于目前EG 的生产量供大于求,导致了EG 产物的滞销,因此,要解决这个问题还需要研发出一条成熟的路线进行EG 下游产品的生产。

3.3 乙醇的制备和应用

3.3.1 乙醇的制备

EO 传统方法通过木质纤维等制取,然而木质纤维制EO 商业化面临着成本高、工艺复杂等问题[76]。近些年来随着化学工艺的进步,也可采用DMO 加氢进行合成。然而只具有单一组分的非均相催化剂进行可控选择性加氢仍然具有挑战性,尤其Cu 基催化剂[51]。一种新型的甘露醇改性Cu/SiO2催化剂[77]在DMO 加氢反应中具有良好的催化活性以及较高的产物选择性和长期稳定性(500 h)。蒸氨法制备过程中,由于在氮气气氛下焙烧会发生共释放,可以直接实现铜在表面的还原,而不需要氢气进行预还原。表征分析可知,弱还原气氛有利于催化剂表面生成稳定的Cu+物种。因此,甘露醇改性的Cu/SiO2催化剂不仅可以达到与金属掺杂催化剂相当的性能,而且具有很好的经济性和应用前景。

另一种催化剂是基于Fe 基催化剂。研究者设计了一种适用于DMO 加氢合成EO 和乙酸甲酯的非Cu 基催化剂Fe@C[78](如图10)。Fe@C 催化剂具有封闭微球的特征结构,同时促进了氢气的富集,乙醇(84.3%)和乙酸甲酯(77.9%)的选择性可调。研究表明,Fe@C 中的Fe5C2是DMO 加氢反应的主要活性中心,Fe3O4促进了中间体的转化率,尤其是在低H2/DMO 物质的量比下。这项研究提出了一个新的活性相,同时所使用的氢酯比也达到了一个先对较低的水平。为乙醇的进一步工业化研究提供了新的思路。

图10 Fe@C 催化剂用于DMO 加氢合成EO 示意图[78]Figure 10 Schematic diagram of Fe@C catalyst for DMO hydrogenation to EO[78](with permission from ACS Publications)

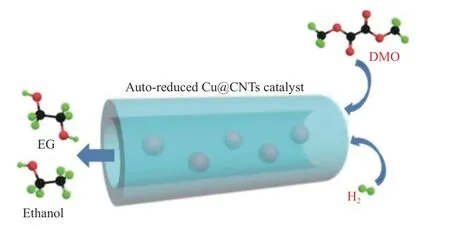

Ai 等[79]设计并制备了一种在碳纳米管(CNTs)纳米通道内包覆Cu 纳米粒子的自还原Cu@CNTs催化剂用于DMO 加氢反应,产物为EG 和EO(如图11)。以碳纳米管为还原剂,在惰性气氛下煅烧过程可直接实现Cu 氧化物的自还原。研究发现,催化剂的焙烧温度对EO 选择有显著影响,影响了Cu0与Cu+的分布。此外对催化原理进行了探讨,研究表明,Cu+作为Lewis 酸位催化EG 生成EO,而催化剂的自还原是Cu 物种与CNTs 内表面的相互作用。

图11 Cu@CNTs 催化剂用于DMO 加氢反应示意图[79]Figure 11 Schematic diagram of Cu@CNTs catalyst for DMO hydrogenation reaction[79](with permission from ChemCatChem)

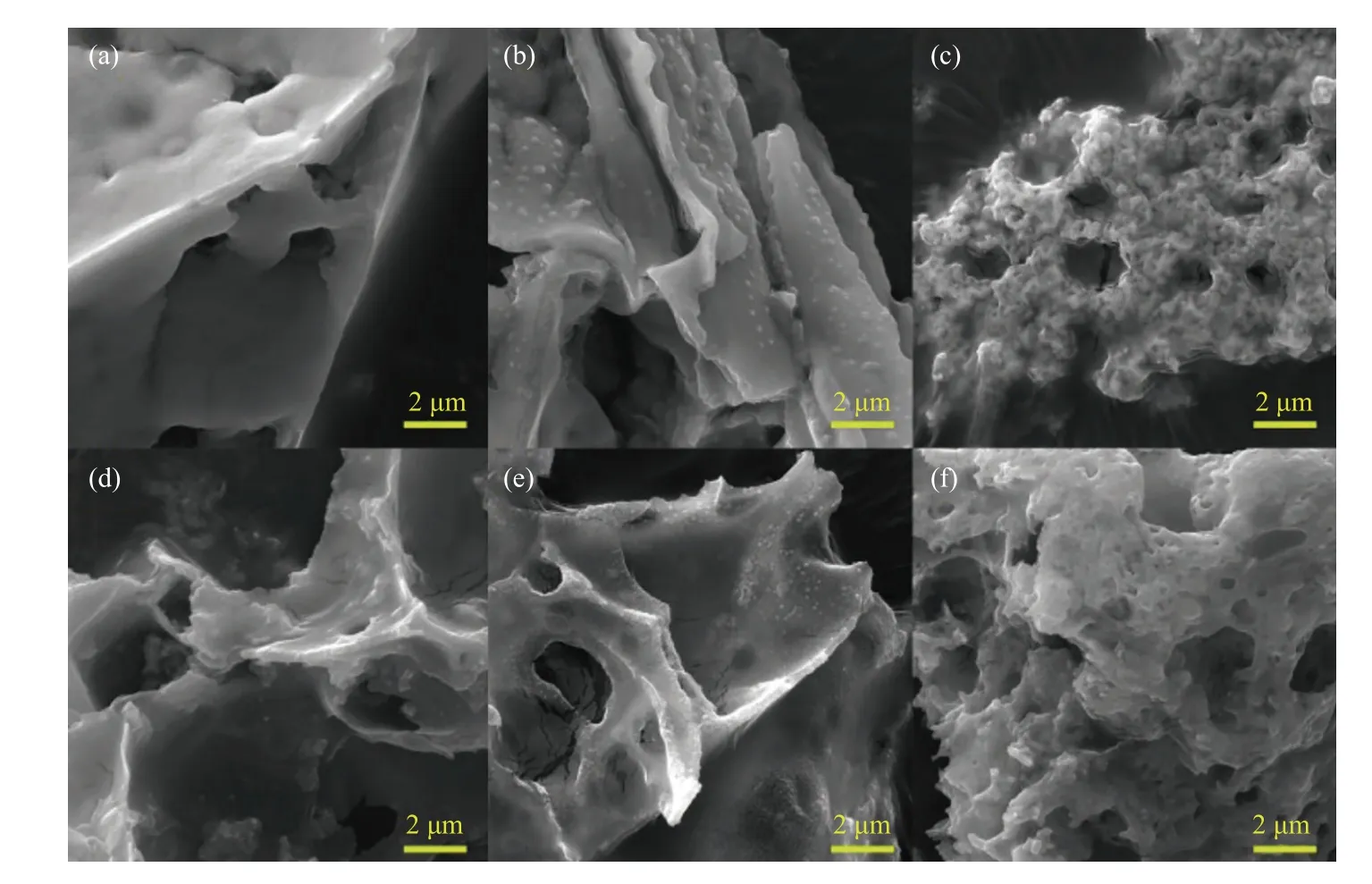

Ding 等[80]通过在Cu/ZrO2催化剂中掺杂Ce获得了DMO 转化率为100%、EO 选择性为96.1%的催化剂。设计了不同Cu 含量的催化剂(理论Cu 含量10%、20%、32%、40%、50%和58%)并进行表征,发现Cu 的含量对催化剂的物化性能与EO 收率有很大的影响。Cu 含量过低或过高都会产生不利的影响,适当的Cu 含量(40%-50%)会明显提高催化剂的性能。如图12 所示,通过SEM表征发现,Cu 含量在10%-20%为致密层状结构,孔隙较少;Cu 含量为32%的催化剂为多孔结构,孔隙较多;Cu 含量在40%至50%的结构由致密的层状结构转变为花状或片状结构。这项研究表明,在催化剂设计中元素Cu 含量是一个重要变量,这为合理设计催化剂中不同元素的组成提供了重要的实验依据。

图12 不同Cu 含量的Cu/ZrO2 催化剂的SEM 照片[80]Figure 12 SEM images of Cu/ZrO2 catalysts with different Cu contents[80](a): 10%;(b): 20%;(c): 32%;(d): 40%;(e): 50%;(f): 58%(with permission from Chemical Engineering)

Zhu 等[81]采用空间限制策略,将Cu 纳米颗粒镶嵌在介孔Al2O3上制备了双功能催化剂用于EO 的生产(如图13),对DMO 加氢制EO 过程机理进行了推测。在DMO 加氢制EG 过程中,金属Cu 催化DMO 中的C=O 键和C–O 键逐步转化为MG 和EG,从EG 生成EO 可以用酸中心催化脱水和金属中心加氢过程的活性相进行解释。如果催化剂的加氢能力不够,酸性中心将催化EG 与甲醇脱水生成醚。将Cu 含量、酸性位点与催化性能进行关联研究发现,随着Cu 含量的增加,Lewis 酸位点的数量减少。此外,将Cu 粒径与TOF 值进行关联,当粒径增大时TOF 减小,认为EO 的生成是金属与酸位的协同作用,而催化剂的结构敏感性是由于催化剂中金属-酸界位、形貌、电子结构和表面Cu0-Cu+物种平衡的变化所导致的。

图13 Cu 镶嵌介孔Al2O3 合成乙醇过程[81]Figure 13 Process of synthesizing ethanol from Cu-encrusted mesoporous Al2O3[81](with permission from ACS publications)

Zhao 等[82]合成了一种B 掺杂的Cu/SiO2催化剂。研究表明,催化剂的酯加氢制EO 反应性能主要取决于B 与Cu 的比值,研究者制备了一系列不同B 含量掺杂的催化剂并进行了性能测试。结果表明,B 的加入量与催化性能呈现火山型曲线关系,B 的加入大幅度提升了反应物的转化率,同时也提高了EO 的选择性,B2O3的弱酸性位点有利于EO 的生成,但过量的B 的加入会引起孔道的堵塞从而引起催化性能的降低。通过表征发现,B 能促进Cu 物种的分散,同时阻止粒子的迁移,避免催化剂颗粒的长大,延长了催化剂的寿命。

3.3.2 乙醇的应用

乙醇是一种应用广泛的化工原料,在防腐剂、医疗、溶剂、食品等多行业发挥着重要的作用。EO 作为一种常见的醇常被用于含有酒精饮料的制备以及生活、医院和实验室等地方的消毒[83]。近些年来,随着绿色化学理念的推进,人们不再执着于传统的化石燃料,需要寻找一种新型的清洁能源。EO 作为一种燃料添加剂或潜在的汽油替代品有着广泛的市场,是一种有吸引力的终端产品和多用途的原料[84]。EO 作为添加剂可按一定比例加入到汽油中,提高汽油的辛烷值。EO 本身的高含氧量使得乙醇汽油燃烧更加充分,降低了CO、碳氢化合物等污染物的排放,缓解对大气的污染,并且可以减少汽油的使用量,降低对石油资源的依赖程度。随着原来广泛使用的汽油添加剂甲基叔丁基醚(MTBE)的逐渐禁用,EO 汽油的市场将进一步被扩大,中国对EO 的需求也随之增加。EO 的燃烧产物只有CO2和H2O,完全符合绿色化学要求,并且最重要的是相比化石能源,EO 是一种可再生能源,可以通过玉米、小麦等进行生产。因此,EO 对于未来进行新型能源的开发具有很大的工业价值,高效合成EO 的工艺引起研究人员的广泛重视。除此之外,EO 可进一步合成乙酸乙酯。

乙酸乙酯(EAC)作为溶剂被广泛应用于油漆、涂料、油墨和胶黏剂中。它还被用作许多化学过程中的溶剂,取代对环境和人类造成严重损害的芳香族化合物。EAC 还可以通过EO 与乙酸酯化和乙酸与乙烯反应得到。由于这些过程使用腐蚀性物质,对环境有负面影响[85]。因此,需要开发新型清洁的合成路线。有研究者以EO 为原料采用Pd/SiO2为催化剂一步法合成EAC,虽然操作步骤简捷,但因为使用贵金属导致成本高[86]。而使用多相铜基催化剂,虽然价格低廉,但收率低[87],同时需要较高的温度。因此,还需要进行高效的铜基催化剂开发。

除此之外,EO 还可以与H2SO4在170 ℃下加热生成乙烯,在这个反应中H2SO4不仅是催化剂还是脱水剂;将EO 进行氧化可获得乙醛,如果进一步氧化可以获得乙酸;最近,有文章报道[88]使用Ag/HZ-SM-5 催化剂可以将EO 与甲烷进行共芳构化反应合成液态烃,这为EO 的利用提供了一个新的思路。

4 结论

DMO 加氢催化剂的研究进展和设计策略对其他碳氧键的加氢具有重要意义。目前,Cu 基催化剂在DMO 加氢反应中催化性能较好,应用前景广泛,在调节加氢产物中起着关键作用。然而,Cu 基催化剂面临诸多挑战。

第一,Cu 基催化剂活性中心的鉴定和调控。多数研究者认为,Cu 的价态在DMO 加氢过程中起到关键作用,其催化性能受Cu0-Cu+物种的协同作用影响较大,Cu0物种解离吸附氢分子,而Cu+物种可作为亲电试剂和L 酸中心来极化和活化酯基基团,两者协同促进酯基基团的加氢。因此,合适的Cu+/Cu0比例及其协同作用决定了DMO 的加氢性能。然而,Cu+/Cu0比例受金属-载体相互作用、Cu 本身化学性质、助剂作用等的影响变得复杂。此外,在反应气氛中,DMO 可氧化Cu0至Cu+物种,增加Cu+/Cu0比例,而氢气气氛可还原Cu+至Cu0物种,降低Cu+/Cu0比例,该比例在反应中随着反应条件不同发生动态变化。因此,合适的Cu+/Cu0比例以及如何在长时间反应中保持该比例的稳定性是亟待解决的问题。此外,还需要进一步利用先进的表征技术在原位条件下对催化剂进行表征,并利用理论模型研究Cu+和Cu0物种在DMO 加氢各步反应中的具体催化功能,进而实现催化剂的理性设计。

第二,连续加氢反应进程的控制和条件优化。DMO 加氢是一个连续进行的串联反应,如何精确调控酯分子中C=O 键、C-O 键和C-C 键的活化转化从而选择性加氢得到目标产物是一个难题,对催化剂的设计提出了更高的要求。对于MG 产物来说,因金属Cu 在反应过程中容易被氧化为Cu+,后者加氢能力较强,第一步加氢所产生的MG 无法稳定存在,在Cu+的催化作用下更容易进一步加氢生成EG 和EO。DMO 加氢是一个放热反应,因此,当温度升高DMO 转化率上升,但是因为热力学上的不利而导致MG 选择性的下降[89]。该串联加氢反应的产物分布对反应温度十分敏感,存在“跷跷板困境”,即低温区MG 选择性高,但DMO 转化率低,若提高反应温度,DMO 转化率明显提高,但会导致MG 选择性急剧下降。研究显示反应温度升高40 ℃,DMO 转化率可由40%升高至100%,然而MG 选择性将从92%下降至0%,难以获得较高的MG 收率。因此,采用传统的Cu 催化剂难以控制将反应停止在初加氢阶段,导致MG 选择性较差、收率低。为了解决上述难题,需要设计加氢程度可控的新型Cu 催化剂,从根本上抑制其深加氢能力,使其在较高的反应温度下仍只发生初步加氢反应,将反应由低温区转移至高温区,进而打破“跷跷板困境”的限制。对于EG 产物来说,开辟煤基路线制EG 在中国具有独特的实际意义。但煤基路线在节约石油资源的同时,也引入了石油基路线中不存在的杂质。催化剂表面碱性位点容易导致乙二醇与甲醇或乙醇发生Guerbet 反应,形成副产物丙二醇和丁二醇等,两者的沸点与EG 接近,分离难度大,降低工业装置中EG 产品的选择性,使得煤基路线产品品质不稳定,无法获得聚酯级纯度的EG。因此,如何从催化剂的角度抑制DMO 加氢制EG 的副产物,与现有的石油路线形成竞争格局,是必须面对和解决的实际问题。对于EO 产物来说,Cu 基催化剂上反应温度需大幅提高,一般需280 ℃左右,较高的反应温度对催化剂的稳定性是极大挑战,因此,如何开发新型催化剂,进一步降低反应温度,使该工艺能与制EG 工艺衔接和替换,成为目前催化剂开发的难点。

第三,Cu 催化剂的结焦和积炭控制。催化剂稳定性与使用寿命是影响其应用前景的关键因素之一。铜基催化剂因金属铜物种Hütting 温度低,易于发生迁移、烧结,且草酸酯加氢反应需在高温富氢(200-280 °C,氢酯比80-200)的环境下进行,这对铜基催化剂的稳定性提出了更高的要求。DMO 加氢反应中存在的少量CO 可促进金属铜的Ostwald 熟化现象,导致铜颗粒烧结长大。当以甲醇作为溶剂时,甲醇可以与SiO2载体反应生成TMOS,从而加速铜粒子的生长,导致催化剂的失活。目前的研究主要集中在改善Cu 组分的分散性或添加助剂以减轻Cu 组分的团聚,但几乎没有对提高催化剂的传热能力的研究报道[90]。二氧化硅载体表面的硅羟基有可能是MG 的强吸附位点,低温下MG 的脱附能力差,容易覆盖在活性位点导致催化剂快速失活[91]。催化剂结焦后床层压降增加,影响催化剂使用寿命。低反应空速有利于抑制Cu 催化剂的积炭,如在石墨烯包裹的Cu 纳米催化剂中[43],极低的空速使催化剂的使用寿命达到300 h,但牺牲了时空产率。催化剂上的碱性位点可加速副反应的发生,弱碱位将引发醇脱水、缩合、芳构化等副反应[92],所产生的较大产物分子在催化剂的孔隙中积累导致积炭,从而引起催化剂的快速失活。可见,催化剂的稳定性差成为了一个无法避免的问题,亟待开发反应物、中间物以及产物的吸脱附调控技术,抑制副反应,降低积炭风险。

5 未来展望

DMO 作为一种化工原料价格低廉,加氢技术趋于完善。目前,已经有不少新型催化剂被开发出来,例如中国科学院大连化学物理研究所的磁控溅射技术制备的Sp-Cu/SiO2催化剂实现了MG 的高选择性。而困扰科研人员的催化机理问题将随着表征技术的发展而解决,最近中国科学院启动的中子散射技术可以详细地观察到催化物种在反应过程中的结构演变,这将为解决反应机理问题提供巨大的帮助。而且随着绿色化学的发展,人们环保理念增强,MG 的下游产品聚乙醇酸作为一种绿色可降解化学材料将受到人们的重视,因此,新型的可再生能源和可降解材料的研制将为DMO 的未来发展提供更大的空间。总之,DMO 加氢技术在未来的发展中将继续保持其重要的地位,具有广阔的应用前景和研究价值。