钢铝共线磷化前处理工艺方案探讨

2023-11-21蓝花周全刘玉龙田小龙肖迪郁瑞生

蓝花 周全 刘玉龙 田小龙 肖迪 郁瑞生

(1.东风商用车有限公司,武汉 430056;2.东风汽车集团有限公司,武汉 430056)

1 前言

在国六排放标准和“双碳目标”的大背景下,汽车轻量化的需求更加迫切,铝合金材料因较轻的质量、良好的成形性、耐蚀性和高回收率而成为汽车轻量化的理想材料之一[1]。载货汽车车身主要以钢铁基材(本研究所述钢铁基材均指裸钢铁基材,非镀锌钢板)为主,在车身轻量化的大趋势下,铝合金成为替换钢铁基材的首选材料。由于钢铁和铝合金两种基材化学性质和表面状态的差异较大,钢铝混合材料车身涂装前处理面临着新的挑战。

对钢铝混合材料车身涂装技术的研究,已有一些报道[2-4]。目前业界的主流观点是铝合金面积占比在20%~30%以下时,可通过添加氟化物及调整磷化参数(即改进型磷化工艺)来实现钢铝混合基材的同槽磷化;当铝合金占比更高时,则可采用分步磷化工艺或薄膜转化处理工艺。薄膜转化处理工艺在裸钢板上的应用效果有限,分步磷化需要在现有磷化工艺上增加一道钝化工序,生产线改造成本较高,因此采用改进型磷化工艺比较适合铝合金使用占比不高的载货汽车车身涂装。

本研究结合载货汽车车身铝合金用材的特点,在现有常规磷化工艺的基础上,通过多类型铝合金与冷轧钢板共线脱脂、表调、磷化、电泳的材料工艺试验研究,为钢铝混合材料车身涂装技术的应用提供研究基础。

2 试验

2.1 材料工艺及测试方法

试验基材为DC04 冷轧钢板、5052 铝合金(车身内板)、6061 铝合金(车身外板)。脱脂处理材料为碱性脱脂剂,表面调整材料为长效液体表调剂,磷化处理材料为三元锌镍锰磷化液,电泳材料为超高泳透力阴极电泳漆。其中,所用的长效液体表调剂有两种,分别记为X 表调剂和XG 表调剂,其主要成分均为金属磷酸盐,区别在于表调微粒粒径大小,XG 表调剂的粒径小于X 表调剂粒径。

试板处理的基本工艺流程为脱脂→水洗→表调→磷化(改进型)→水洗→纯水洗→电泳→水洗→纯水洗→烘干。

磷化膜重的测量采用退膜法,退膜液为5%三氧化铬溶液,测试方法:磷化板经分析天平称重(精确到0.1 mg),再浸入(75±5)℃,基材为铝合金时,该温度为(35±5)℃。退膜溶液中15 min,取出清洗并干燥后称重,根据退膜前后的重量差计算单位面积的磷化膜重。

试板表面微观形貌及磷化膜结晶形貌采用扫描电子显微镜来观察,电泳漆膜的耐盐雾性能按照GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》的方法进行测试。

2.2 脱脂试验

脱脂试验主要通过分析铝合金的脱脂腐蚀失重量来考察铝合金腐蚀情况,脱脂工作液的游离碱度为11.0 pt,pH 值为12.4,处理温度为45 ℃。按如下步骤进行试验。

a.先后用丙酮、无水乙醇和自来水清洗试板;

b.清洗干净的试板,经80 ℃烘10 min,置于干燥皿中冷却到室温,分析天平(精确到0.1 mg)称重;

c.进行脱脂处理,自来水冲洗后按第2 步处理并称重。计算单位面积腐蚀失质量为(M1-M2)/S,其中,M1为脱脂处理前的试板质量,M2为脱脂处理后的试板质量,S为试板的总表面积,结果取3 块试板平行试验的平均值。

2.3 表调磷化试验

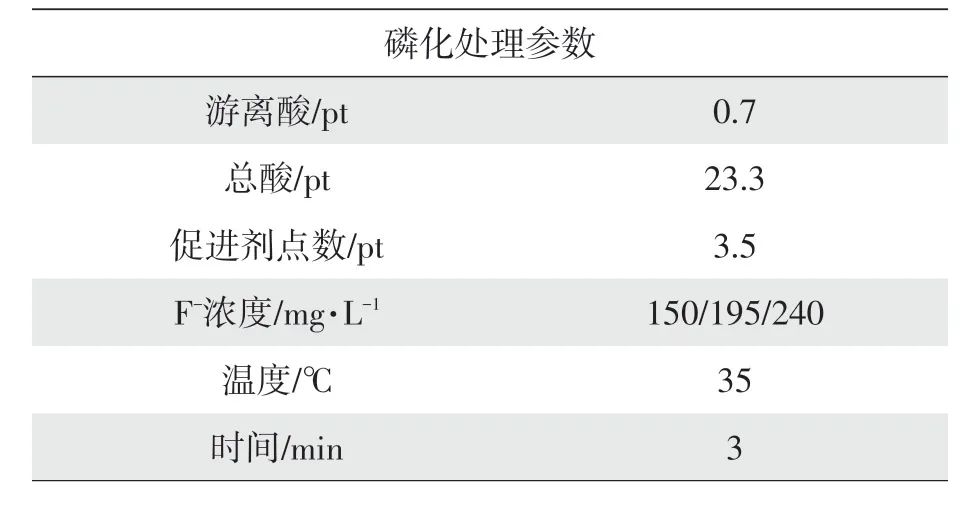

表调磷化试验内容,先将磷化液中F-调整到一定浓度,再分别配套X 表调剂和XG 表调剂,制备磷化试板,对比分析各底材在不同表调磷化条件下的磷化结晶形貌、晶粒尺寸及膜重。表调磷化试验的相关参数如表1~表2 所示。

表1 表调磷化试验表调参数

表2 表调磷化试验磷化处理参数

2.4 电泳试验

电泳工作液按色浆:乳液:纯水=1∶4.9∶4.4 的比例(质量比)配置,新配置的工作液在31 ℃下充分熟化48 h 后进行电泳试验。电泳工作液固体含量为23%,电导率1 567 μS/cm,电泳的相关工艺参数为电压200 V,时间3 min(含30 s 斜升时间),温度(31±1)℃,阴阳极面积比4∶1,极间距20 cm,漆膜烘干条件170 ℃/20 min,电泳试板放置24 h 后再进行性能测试。

3 结果与讨论

3.1 铝合金的脱脂腐蚀失重量分析

图1 所示为6061 铝合金和冷轧钢板在1~4 min脱脂处理时间时的腐蚀失重量。由图1 可知,整个脱脂过程中,冷轧钢板在试验各处理时间内的腐蚀失重量均较小,而铝合金的腐蚀失重量随着脱脂时间的延长而升高,可见铝合金在脱脂过程中以一定速率在不断溶解,当处理了4 min 时,失重达到了1 078 mg/m2。

图1 铝合金和冷轧板的脱脂腐蚀失质量对比

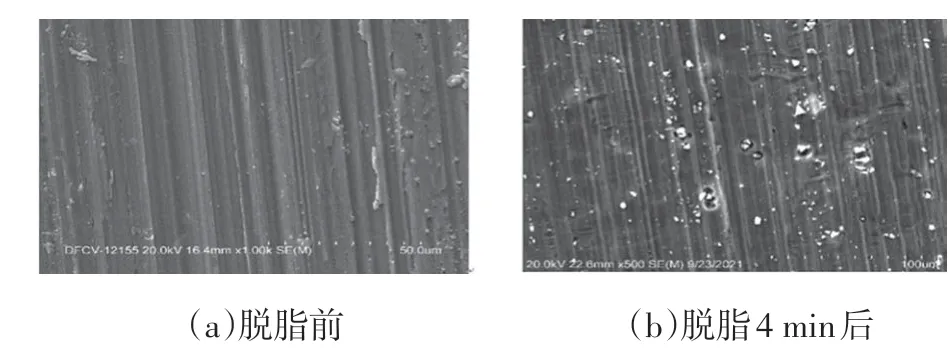

6061 铝合金脱脂处理前后的表面微观形貌如图2 所示。对比图2a 和图2b 的形貌图,经4 min 的脱脂处理后,铝合金表面已经出现了一定量的腐蚀坑,可见部分第二相颗粒(Mg2Si、Al-Fe-Si 等)出现在基材表面,可知铝合金在脱脂液中已经发生了较大的腐蚀。另一方面,铝合金以一定速率不断溶解,将大量消耗脱脂液中的碱性成分,将使脱脂剂的除油性能下降较快,对清洗除油不利。

图2 铝合金脱脂前后的表面SEM形貌(×500)

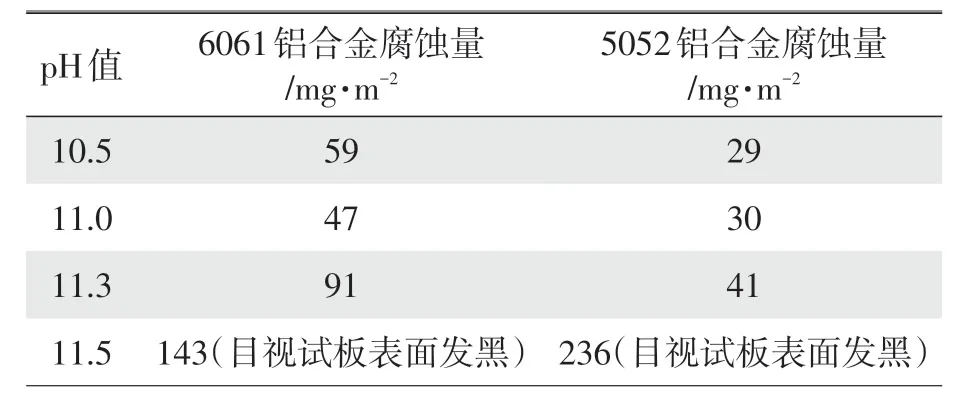

由前述脱脂腐蚀失重试验可知,钢铝共线脱脂时,需控制铝合金在脱脂工序的腐蚀量,通常需要调整脱脂剂中碱性物质及表面活性剂等组分及其配比、添加铝缓蚀剂来实现。对脱脂剂进行调整后,试验测试了铝合金的腐蚀量,处理时间为4 min,结果如表3 所示。从表3 的结果可知,铝合金的脱脂腐蚀量已降低。当pH 值升高至11.5 时,6061 铝合金的腐蚀量为143 mg/m2,5052 铝合金的腐蚀量为236 mg/m2,且目视试板表面发黑。分析其原因,铝合金经碱蚀后,合金成分中一部分形成了不溶性的氢氧化物或部分金属间化合物露出表面,该物质因光的吸收、散射,目视外观呈灰黑色[5]。

表3 铝合金的脱脂腐蚀失重量试验结果

铝是两性金属,在酸性或碱性条件下均易溶解,钢铝共线身脱脂处理,需控制铝合金的腐蚀量,试验结果显示脱脂工序的铝合金腐蚀量控制在100 mg/m2以下为宜。

3.2 表调剂对磷化结晶的影响

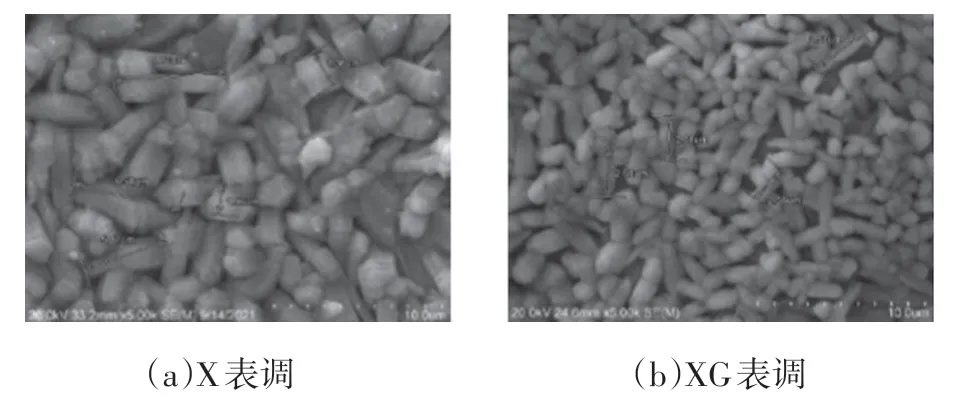

表面调整可起到活化金属表面、促进磷化结晶的作用,是磷化工艺中非常重要的工序。图3 为相同磷化条件下,配套X 表调剂和XG 表调剂时冷轧钢板上的磷化结晶形貌图。从图3 可知,各试板表面磷化结晶均匀致密,但晶粒尺寸有一定的差异。参见表4 的磷化晶粒尺寸及磷化膜重测试结果可知,XG 表调对磷化的细化作用更加明显,其磷化膜重也更低。

图3 不同表调下的磷化SEM形貌(×5 000)

表4 不同表调下的磷化结晶尺寸及膜重

3.3 磷化结晶形貌分析

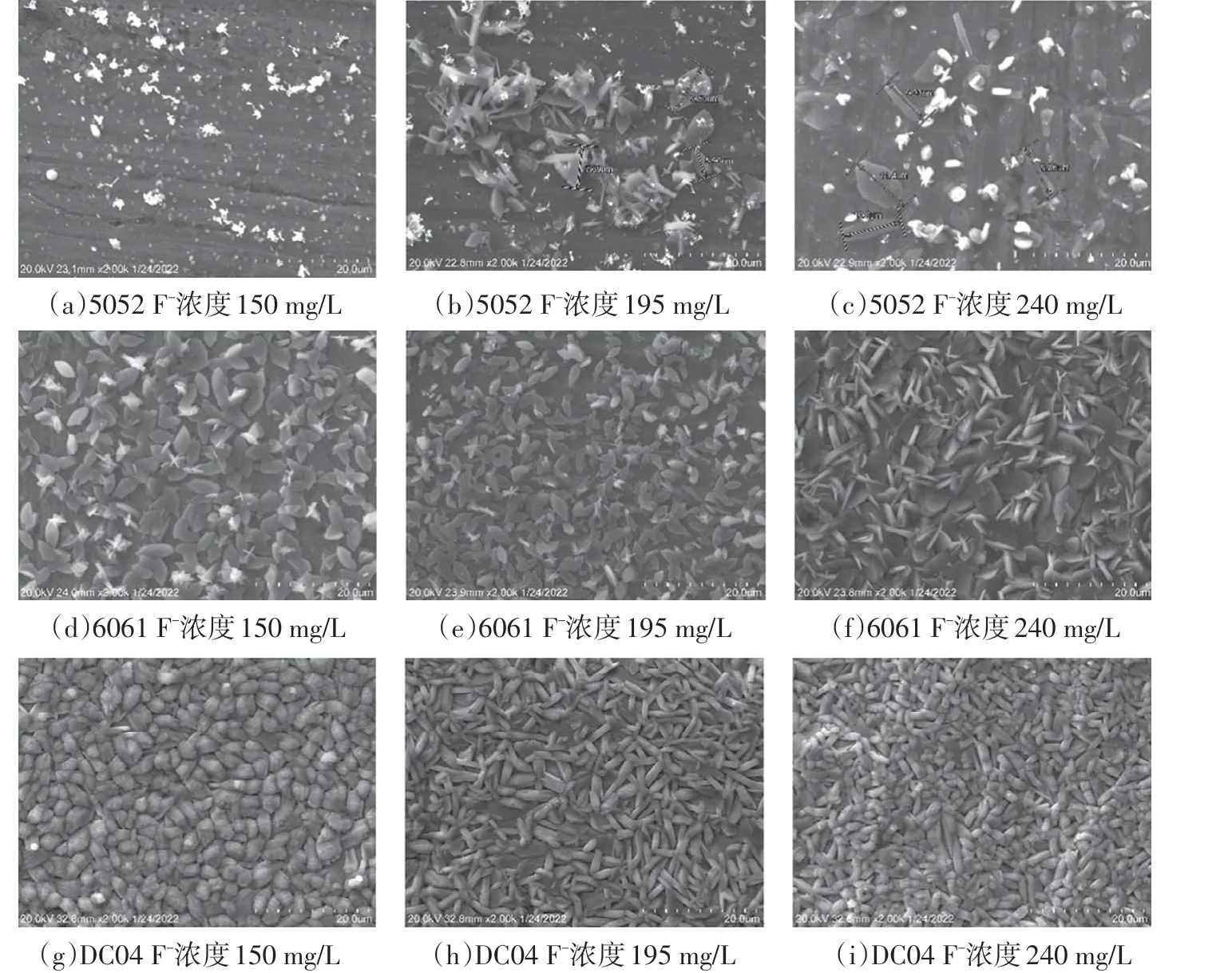

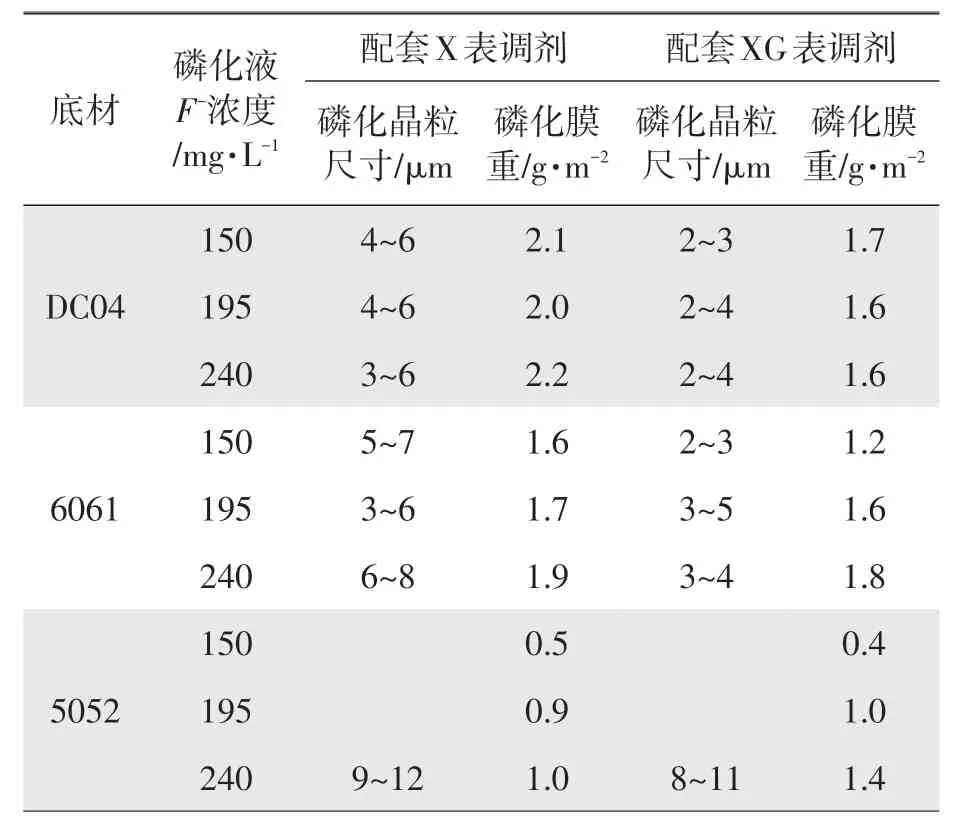

图4 和图5 分别为配套X 表调剂和XG 表调剂时,各底材在不同F-浓度磷化液中处理的磷化结晶形貌,表4 为试验条件下各底材的磷化晶粒尺寸及磷化膜重的测试结果。

图4 配套X表调剂时各底材表面磷化SEM形貌(×2 000倍)

根据图4 和图5,随着F-浓度的提高,铝合金的磷化结晶也逐渐趋于致密,可见,F-促进了铝合金的磷化成膜。同时,所有试验条件下冷轧钢板的磷化结晶都非常均匀致密,F-浓度对冷轧钢板的磷化结晶无显著影响。

根据图4、图5 和表4,对比6061 和5052 铝合金的结晶形貌,在相同的条件下,6061 铝合金的磷化结晶都比5052 的磷化结晶更致密,且前者的晶粒尺寸更小,磷化膜重更重,可见,相同条件下,6061 铝合金比5052 铝合金更易于磷化成膜。

对比图4 和图5 中5052 铝合金的磷化结晶形貌,在F-浓度较低时,5052 表面磷化结晶颗粒稀少,在F-浓度达到240 mg/L 时,使用XG 表调剂处理的试板表面磷化结晶覆盖率达到90%以上,而使用X 表调剂处理的试板表面磷化结晶仍比较稀疏。可见,XG 表调剂对5052 铝合金磷化成膜的促进作用比X 表调剂更加显著。结合表5 中的磷化晶粒尺寸和磷化膜重测试结果可知,XG 表调剂不但可促进铝合金材料的磷化成膜,还起到细化晶粒和降低磷化膜重的作用。

表5 各底材的磷化结晶尺寸及磷化膜重

3.4 电泳漆膜性能

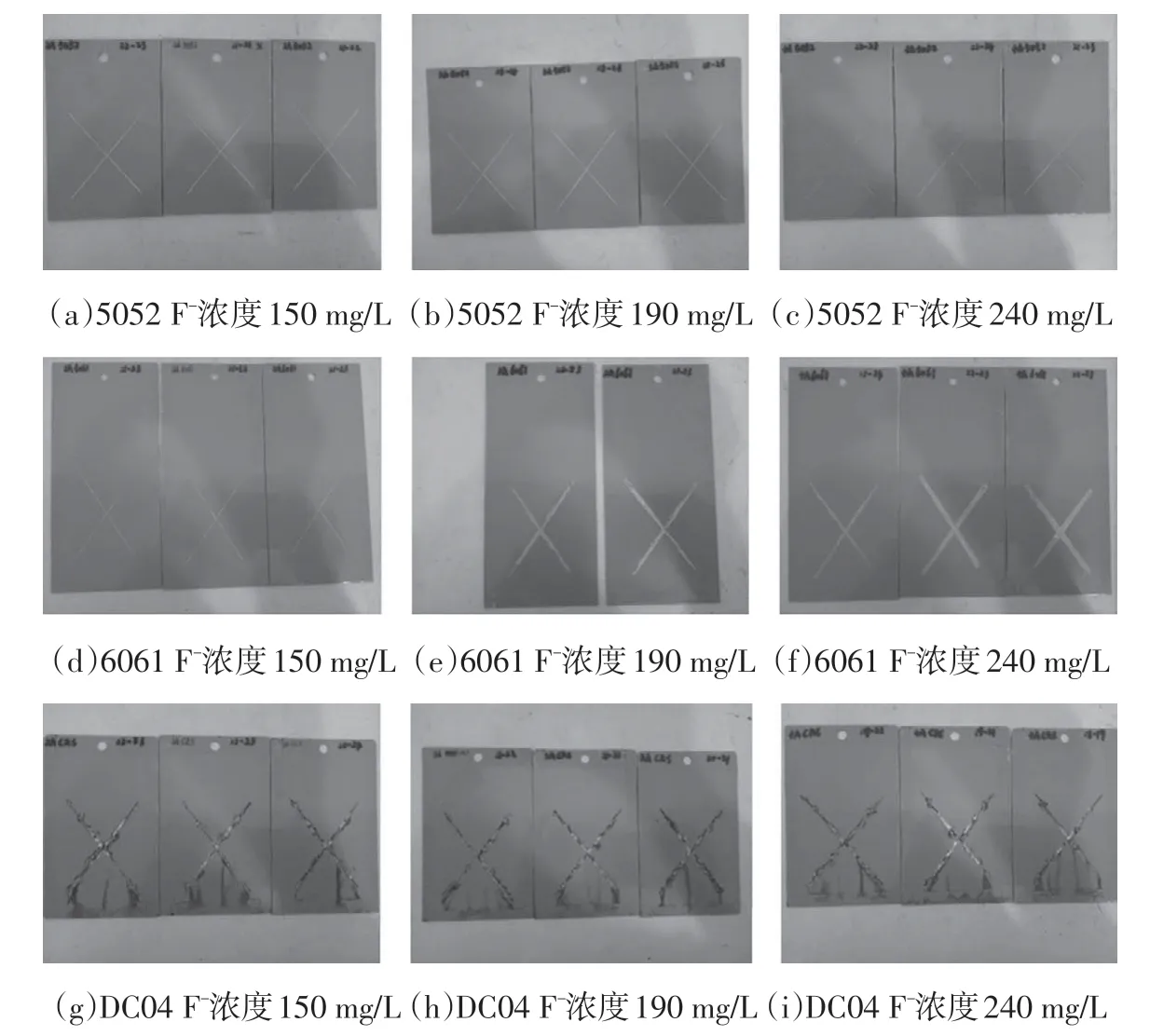

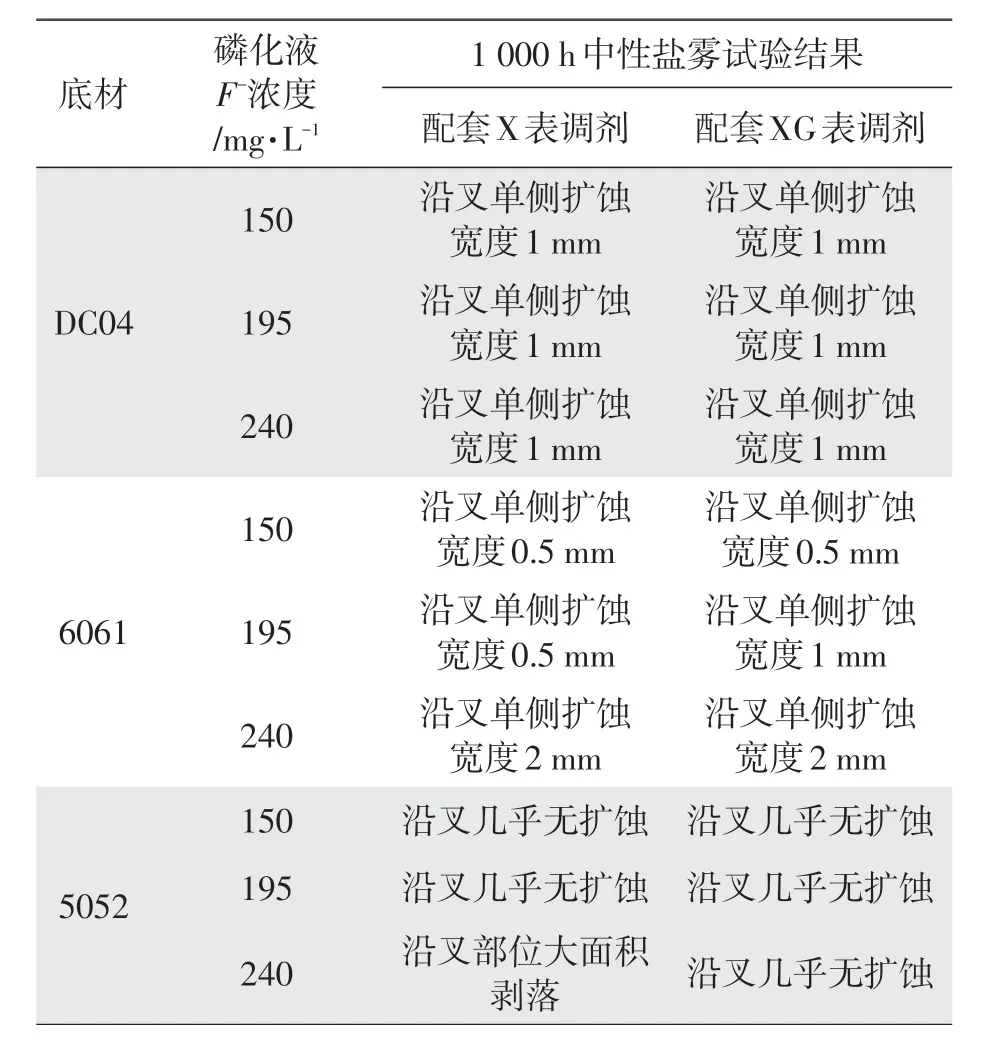

电泳试板1 000 h 中性盐雾试验结果见表6,各试板中性盐雾试验后的板面见图6~图7。

图6 配套X表调时各试板电泳漆膜1 000 h中性盐雾试验后板面状况

图7 配套XG表调时各试板电泳漆膜1 000 h中性盐雾试验后板面状况

表6 各底材共线电泳试板的中性盐雾试验结果

从表5、图6 和图7 的结果可知,在试验的条件下,DC04 和6061 试板电泳漆膜的耐盐雾性能可满足“1 000 h 中性盐雾试验,沿叉单侧扩蚀宽度≤2 mm”的要求。

对于5052 铝合金试板,在试验的磷化液F-浓度范围内,配套XG 表调剂时,其电泳漆膜耐盐雾性能可满足1 000 h 的要求;配套X 表调时,磷化液F-浓度为150~195 mg/L 时,电泳漆膜耐盐雾性能也可满足1 000 h 的要求,但当磷化液F-浓度达到240 mg/L,其电泳漆膜耐盐雾性能无法满足1 000 h的要求。在较高的F-浓度下,铝合金的刻蚀速度加快,由于X 表调剂对5052 铝合金磷化成膜的促进作用有限,磷化膜沉积速率较慢,结果试板表面只沉积稀疏的磷化晶粒,而且还出现了铝基材过腐蚀的裂纹,最终导致电泳漆膜防腐性能下降。

4 结论

钢铝混合材料车身采用改进型磷化工艺进行涂装前处理时,原钢铁磷化工艺的脱脂、表调和磷化工序均需进行相应的改进或调整。

a.脱脂工序在保证清洗除油性能的条件下,应管控铝合金的脱脂腐蚀量,将铝合金的腐蚀失重控制在100 mg/m2以下为宜。

b.表调工序可采用长效液体表调剂,经对比,XG 表调剂对磷化结晶的细化作用更强,对各类型铝合金磷化成膜的促进作用也更优。

c.磷化工序需补加氟化物才能使铝合金表面形成结晶良好的磷化膜,不同类型铝合金的磷化成膜效果会有一定差异。当配套XG 表调剂,磷化液氟离子浓度在150~240 mg/L 时,DC04 冷轧钢板、5052 和6061 铝合金三种底材上阴极电泳漆的耐盐雾性能均可满足1 000 h 的要求。