汽车灯具中激光焊接技术的原理、应用及其研究方法

2023-11-21王昊吴晓兰张鹏程

王昊 吴晓兰 张鹏程

(1.河海大学,常州 213001;2.常州星宇车灯股份有限公司,常州 213000)

1 塑料的激光焊接原理

1.1 塑料焊接原理

塑料是以合成或天然高分子化合物为基本成分的聚合物,该聚合物的力学性质会随着温度变化而产生变动,按温度区域不同可以将聚合物分为三种力学状态即玻璃态、高弹态、黏流态。这是内部分子处于不同运动状态的宏观表现。温度较低时,分子运动能量低,不足以克服主链内旋转的位垒,链段的松弛时间无穷大,聚合物受力后形变小,此时聚合物处于具有普弹性的状态,称为玻璃态;随着温度的升高,当达到玻璃化转变温度时,分子热运动能足以克服内旋转位垒,链段运动的松弛时间减小到与试验测试时间标尺同一数量级,发生同样形变所需外力比玻璃态时小得多,此时聚合物进入高弹态;随着温度继续升高,聚合物达到黏流温度后,链段运动的松弛时间持续缩短,聚合物达到黏流态,分子链移动松弛时间缩短至与试验观察时间标尺同数量级,此时聚合物在外力作用下发生黏性流动[1]。零件焊接过程中的熔融与固化过程即是塑料从玻璃态或高弹态升温转换为黏流态、黏流态降温转化为玻璃态或高弹态过程,其中聚合物在焊接过程中的界面扩散行为发生在黏流态,聚合物熔融与固化的条件及速度对焊接质量有着一定的影响[2]。

塑料焊接是使2 个零件保持一定的压力,在经由外部提供一定能量后,结合部位熔融冷却粘结在一起的过程[3]。因此,焊接要求基材为热塑性塑料并且具有良好的融合性能,常见塑料的焊接性能如表1 所示。

表1 不同塑料间的焊接性能

1.2 激光焊接原理

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,是一种高效环保的焊接工艺[4]。激光头发射近红外激光(波长810~1 064 nm),透过灯罩,然后被壳体吸收,激光辐射加热壳体表面,壳体表面升温熔融,同时热也传导到灯罩的表面形成焊接区。如图1 所示,在材料热膨胀产生的内力与外夹紧力的共同作用下融化区域产生分子间运动使其融合,在冷却过程中完成焊接。

图1 激光焊接原理示意

激光焊接有轨迹焊接、准同步焊接和同步焊接等焊接方式,如图2 所示,要求材料的熔融温度差与其维卡软化温度差小,目前主要是高端车型后组合灯、后雾灯等部件使用激光焊接。

图2 激光焊接方式示意

激光焊接焊接强度高、溢料少、效率高,对高精度零件无损伤,但其成本较高,对零件尺寸稳定性要求高,且要求材料具有较高的相容性。

2 试验部分

2.1 试验设备、材料及相关测量仪器

a.半导体激光焊接器:WFD 300;

b.注塑机:ZHAFIR(190T);

c.万能试验机:Z01 型,德国Zwick 公司;

d.高倍显微镜:VHX-7000 型,日本基恩士公司;

e.来自某厂家的塑料PC,ABS,PBT-GF 等原材料若干;

2.2 试验设计

2.2.1 材料验证阶段

针对性设计不同的材料配比方案,通过样片焊接测试焊接效果。通过激光焊接材料的研究与验证,确定最佳焊接材料的性能(对激光吸收的参数)、激光焊接筋设计的最佳方案、焊接宽度和深度的最佳参数。

2.2.2 试模验证阶段

通过试模注塑成型件,在总成灯具上验证激光焊接方案的可行性。确定最佳激光焊接模具的设计方案以及设计要点、激光焊接筋设计的最佳方案及焊接宽度和深度的最佳参数。

3 结果与分析

3.1 激光焊接功率和光源对熔融过程的影响

根据波长与光斑功率的不同,常用激光器有CO2、Nd:YAG 和半导体激光器等,适用于不同厚度、材料的塑料焊接。CO2激光器激光波长较长,热作用区较深,易留下焊接痕迹,适用于薄膜焊接;Nd:YAG 激光器波长较短,光束质量好,材料中透射率高,适合较厚材料的焊接;半导体激光器光斑峰值功率较低,适用于热敏性高塑料的焊接。大部分塑料激光透过率较高,故常加入吸收剂有效地将光能转化为热能,常规的吸收剂包括炭黑、碳纳米管、石墨烯等[5]。炭黑对每个波段的光都有很强的吸收性能,是理想的吸收剂。近红外区吸收剂等吸收波段宽度较短,仅对特定波段具有光热转化能力,可以提高焊缝的美观性。

试验用设备属于YAG激光器,测试PC与PC-ABS样条(130 mm×14 mm×2 mm),分别在20 W与30 W 的焊接功率下,以20 mm/min 速度进行焊接时,样条拉伸强度如表2 所示。

表2 PC与PC-ABS样条焊接拉伸力

考虑激光器功率对焊接部位强度及焊接效果影响,设置焊接筋(50 mm×3 mm)。

为测试焊接强度,在焊接完成后切除材料,如图3 所示,在垂直焊接位置切割10 mm 长度,固定后进行拉伸破坏测试,所得结果如表3 所示,用所得强度数据除以焊接面积计算得到单位面积焊接强度数据[6]。

图3 切割示意

表3 激光焊接功率与焊接性能

如图4 所示,激光焊接功率在70~90 W 时,试样焊缝存在明显未熔合缺陷,强度值偏低,下陷量较小;焊接功率在130~150 W 时,试样焊缝、母材存在明显烧伤缺陷,下陷量较大,焊缝成型效果较差。

图4 激光焊接功率与焊接效果示意

对试验中所用样条,当焊接功率在70~90 W时,试样焊缝存在虚焊缺陷,强度值偏低,下陷量较小。其中110 W 时焊接效果比较好,130~150 W 有明显的过烧的情况。

3.2 焊接次数对激光焊接熔融固化过程的影响

固定其他参数,每组参数测试3 组,结果取平均值,包括焊接功率110 W,速度50 mm/s,气源压力0.5 MPa。所得结果如表4 所示。

表4 激光焊接次数与焊接性能

焊接次数在1~2 次时,试样焊缝存在明显未熔合缺陷,强度值偏低,下陷量较小;焊接次数在5~6次时,试样焊缝、母材存在明显烧伤缺陷,强度值偏高,下陷量较小大。根据强度与焊接效果来看在焊接3 次时效果最佳,无明显过烧情况,在焊接四到5 次存在比较明显的过烧现象。

3.3 焊接速度参数对激光焊接熔融固化过程的影响

固定其他参数,每组参数测试3 组,结果取平均值,包括焊接次数为3 次,功率110 W,气源压力0.5 MPa。试验结果如表5 所示。

表5 焊接速度对焊接性能影响

焊接速度在20~40 mm/s 时,试样焊缝、母材存在明显烧伤缺陷,下陷量较大,焊缝成型较差; 焊接速度在60~100 mm/s 时,试样焊缝的强度值偏低,下陷量较小,速度过快时,焊缝存在未熔合现象。

根据强度与焊接效果来看焊接速度在50~60 mm/s 之间效果最佳,无明显过烧和虚焊情况,在焊接速度70 mm/s 或以上存在比较明显的未完全熔接的现象,在30~40 mm/s 速度有个别地方有明显的过烧情况。

3.4 压力参数对激光焊接熔融固化过程的影响。

固定其他参数,每组参数测试3 组,结果取平均值,包括焊接功率110 W,速度50 mm/s,焊接次数3 次。试验结果如表6 所示。

表6 压力参数对焊接性能影响

若压力参数过小,试样焊缝、母材存在未熔合现象,强度值偏低,下陷量较小;若压力参数过大,试样焊缝存在下陷量较大,强度值较高,由于压合力较大,压合过程中易发生错位现象。

3.5 填料对激光焊接熔融固化过程的影响

填料的加入会影响聚合物的链运动能力,聚合物添加增塑剂后会导致聚合物链运动能力变强,结晶速度变慢,使聚合物链有着更多的时间进行扩散与缠结[7];而纤维状的增强材料在冷却固化的过程中会在焊缝处重新取向导致焊缝处的焊接强度降低。

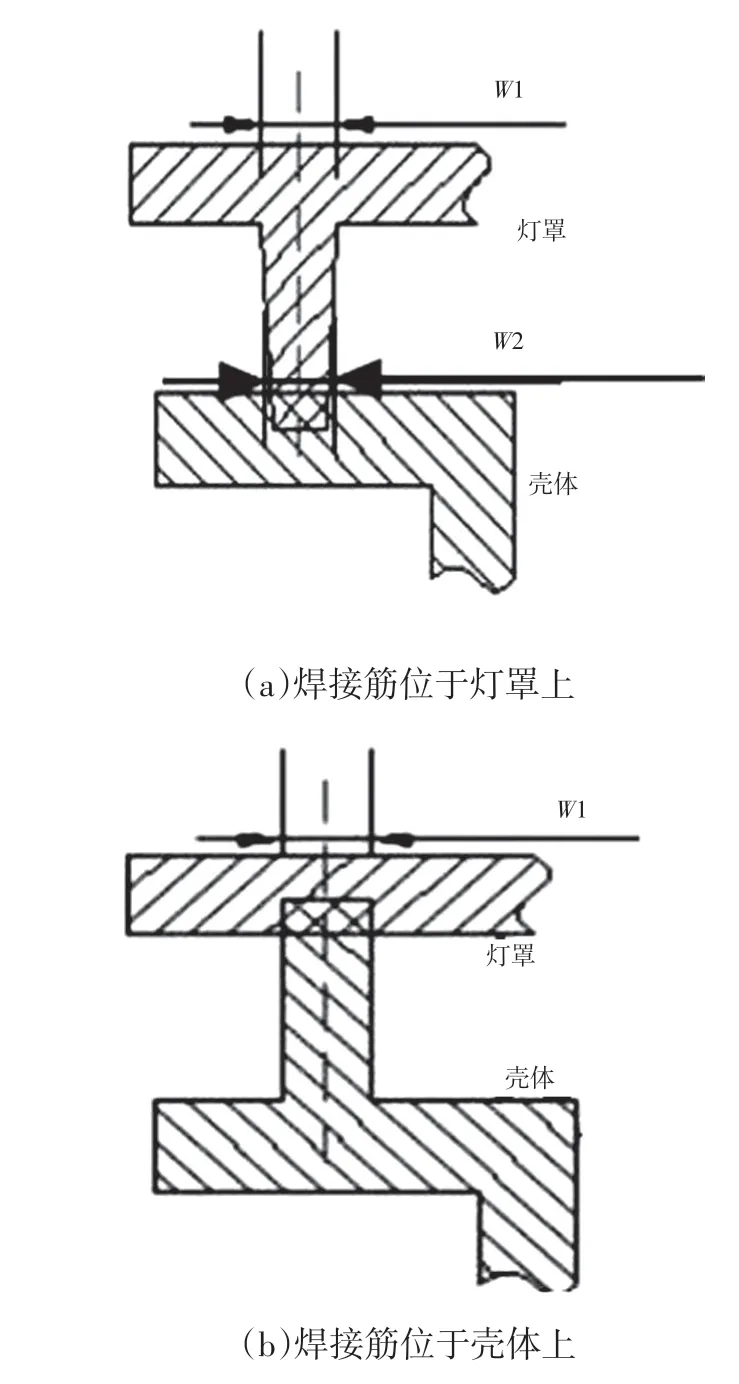

对于PC 材料灯罩与添加15%玻璃纤维的PCABS 材料灯具壳体间的焊接,考虑焊接筋宽度,如图5a所示,若焊接筋位于灯罩上,为确保焊接效果,一般使1.8 mm≤W1≤2 mm,1.4 mm≤W2≤1.6 mm,如图5b 所示,若焊接筋位于壳体上,则使2 mm≤W1≤3 mm[8]。

图5 焊接筋宽度

4 结束语

塑料材料应用前景广阔,随着新能源车辆近几年的高速发展,高分子材料在汽车制造业内应用量十分庞大,这也促使着其加工方式的变化。其中激光焊接作为一种在塑料行业内较为先进的加工方式,因其高效、环保而受到重视。

深入研究分析激光塑料焊接技术的原理、焊接过程及其在汽车灯具行业的应用,概述激光焊接效果影响因素并设计试验论证,针对生产过程中易出现的虚焊、过焊、外观不良等缺陷,结合生产实例从焊接材料、功率、压力、速度、焊接次数等方面提出焊接改良措施,为激光塑料焊接技术在汽车灯具行业的后续应用及研究提供参照。