变速器非对称型换挡拨叉耐久鲁棒性优化及换挡性能改善

2023-11-21文新海殷金菊董立伟

文新海,殷金菊,张 磊,董立伟,黄 勤

变速器非对称型换挡拨叉耐久鲁棒性优化及换挡性能改善

文新海1,殷金菊1,张 磊1,董立伟1,黄 勤2

(1.麦格纳动力总成(江西)有限公司,江西 南昌 330013;2.江西五十铃汽车有限公司,江西 南昌 330020)

换挡拨叉两拨叉臂的载荷分配优劣对于变速箱的换挡性能及舒适性有着至关重要的影响。文章根据换挡机构设计要求,建立换挡机构的初始结构模型并开展有限元分析,将有限元计算结果作为拓扑前置输入条件;采用变密度各向同性材料惩罚模型算法对换挡拨叉的初始结构开展拓扑优化分析,获得换挡拨叉的优化设计结构;对换挡拨叉的优化设计结构中不满足实际加工制造要求的部分进行调整,得到换挡拨叉的最终设计结构;对换挡机构的最终设计结构进行工况的数值模拟分析。在换挡机构设计空间受限的情况下,极大地优化了拨叉臂载荷分配并提升了换挡拨叉的强度及耐久寿命,提出了一种提升变速器非对称型换挡拨叉耐久鲁棒性的设计方法。

变速器;非对称型换挡拨叉;拓扑优化;鲁棒性

变速器换挡机构的主要作用是将驾驶员的操作转化为变速器内部齿轮的移动,从而实现车辆的换挡操作[1]。换挡拨叉是换挡机构中重要的零部件之一,换挡拨叉的功能是在同步器的齿套上施加均匀分布的作用力来实现平稳的换挡和摘挡过程。

换挡拨叉两拨叉臂的载荷分配优劣对于变速箱的换挡性能有着至关重要的影响。换挡力分配在换挡拨叉臂上的载荷是否均衡,决定着拨叉臂能否同步平稳地推动同步器齿套,进而决定能否与挡位齿轮同步齿圈顺利接合,并最终决定能否实现平顺换挡。由于变速箱内部布置,换挡拨叉的拨叉套筒、换挡力臂和换挡拨指常常不能被布置在半圆形的拨叉臂的对称轴上,而是偏置在一侧,拨叉套筒使拨叉臂左右分隔成一长一短两个拨叉臂。换挡力加在换挡拨指上时,由于偏置生出附加弯矩,使换挡时分配在拨叉臂的载荷及力矩不平衡,离换挡指拨近的短拨叉臂受力要大,距离换挡拨指远的长拨叉臂受力要小。

非对称型换挡拨叉的长拨叉臂和短拨叉臂上巨大的载荷差异使两侧拨叉臂无法同步平稳地推动同步器齿套,造成齿套受力偏斜,并使齿套在移动过程中带来附加摩擦力矩,无法与同步齿圈平顺接合,使得换挡不顺畅,换挡手感变差。以往对变速器换挡拨叉的研究[2-6]基本集中于换挡拨叉静强度及耐久寿命分析,而鲜有文献对作用在非对称换挡拨叉两拨叉臂上载荷分配的均匀性进行研究。本文基于变密度各向同性材料惩罚模型算法对变速器换挡拨叉进行了拓扑优化,在换挡机构设计空间受限的情况下,重构了换挡拨叉结构,极大地优化了换挡拨叉两侧的拨叉臂刚度分配比并提升了换挡拨叉的强度及耐久寿命。

1 非对称换挡拨叉力学性能分析

1.1 换挡机构有限元仿真模型搭建

采用静力学方法,考察换挡拨叉的静态强度、耐久和刚度是否满足设计要求,主要指标如下:换挡拨叉在冲击载荷作用下,最大应力是否低于材料断裂极限;耐久试验下,疲劳损伤是否要求;两拨叉臂的载荷分配差异是否维持在一个合理的水平。

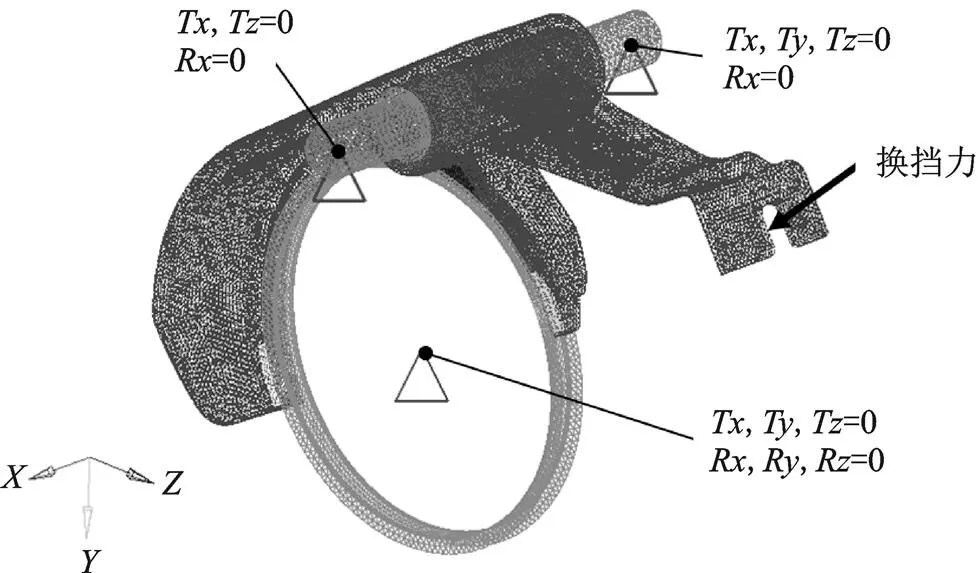

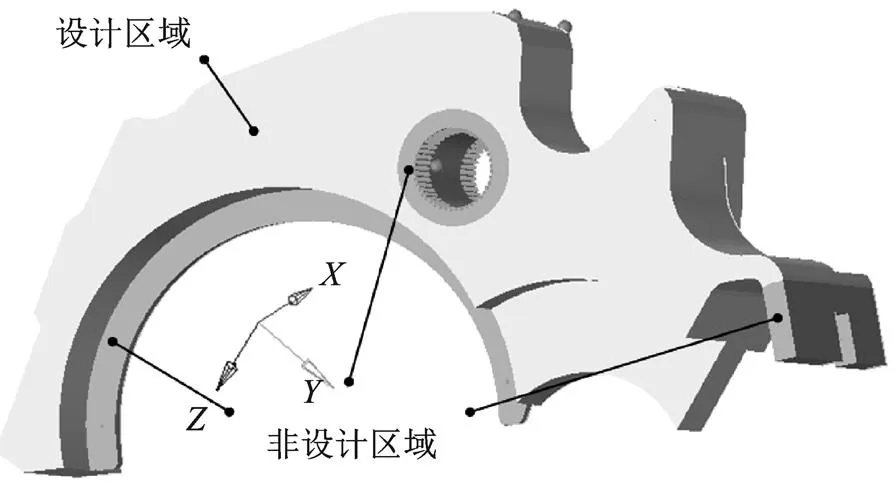

搭建换挡机构总成的有限元分析模型如图1所示,采用二阶四面体单元对各部件进行网格离散,同步器齿套简化为虚拟刚体。分别定义拨叉各接触趾与同步器齿套之间的有限滑移接触,并考虑摩擦系数。其他各部件之间可视情况定义有限滑移、小滑移或绑定接触。

图1 变速器换挡机构有限元仿真模型

约束同步器齿套三向平动及三向转动自由度,约束拨叉轴一端三向平动自由度及轴向转动自由度,约束拨叉轴另一端径向平动自由度及轴向转动自由度。在换挡拨叉的拨指槽施加换挡力,为考虑拨叉在循环换挡过程中的交变应力,需要在沿轴向的前后两个方向上分别施加换挡力。

1.2 换挡机构有限元仿真结果及试验对比

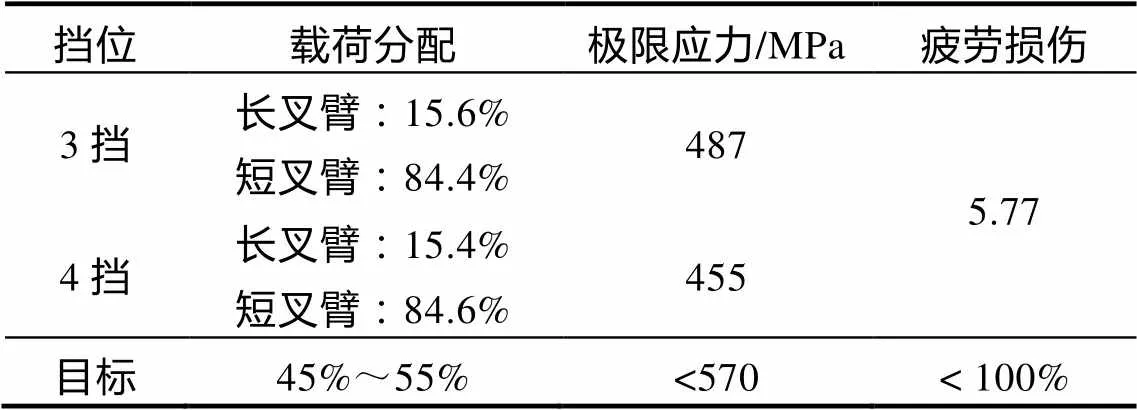

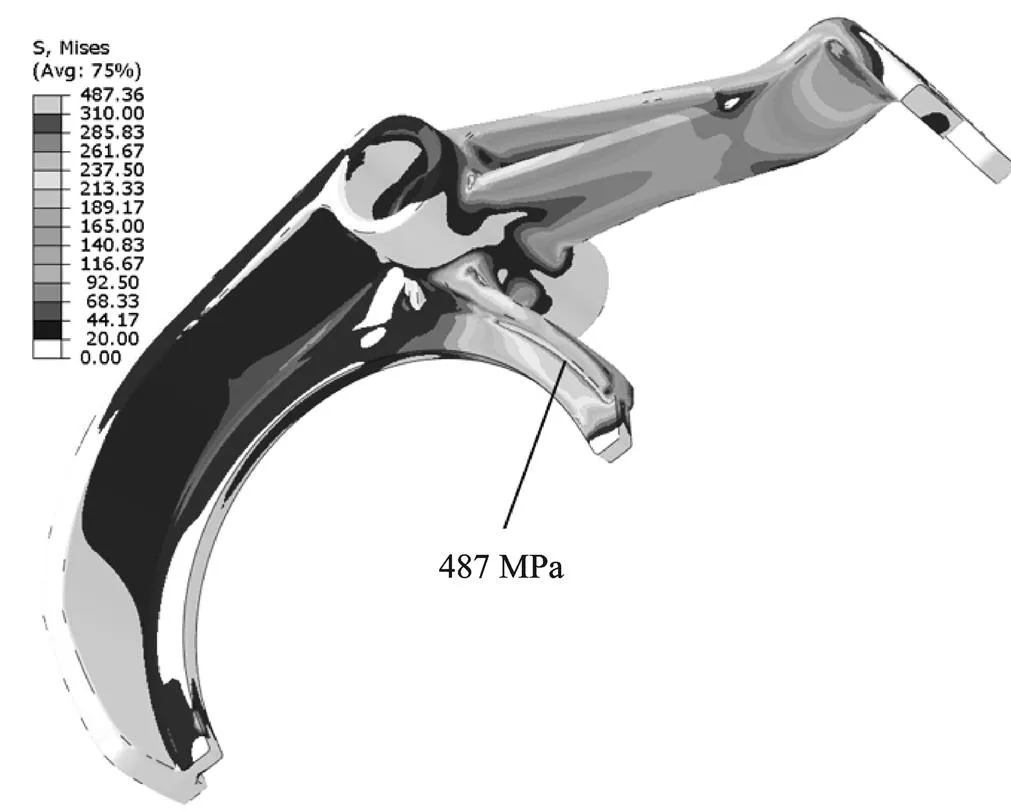

根据表1载荷,使用ABAQUS软件有限元仿真计算获得的两个方向的应力分布情况及两拨叉臂的载荷分配结果(图2、表2)。考虑换挡拨叉的表面粗糙度、应力分布梯度等因素,采用FEMFAT对每个工况进行换挡拨叉的疲劳损伤分析,再根据疲劳损伤Miner线性累积法则进行损伤叠加,获取换挡拨叉全试验周期的疲劳寿命(图3)。

表1 换挡拨叉强度耐久载荷谱

注:单个循环:1-2-3-4,共20个循环。

表2 原换挡拨叉载荷分配、强度及耐久仿真结果

换挡力加在换挡拨指上时,由于结构偏置,换挡力产生出附加弯矩,使换挡时分配在拨叉臂的载荷及力矩不平衡:离换挡指近的短拨叉臂受力要大,占比约84%;距离换挡拨指远的长拨叉臂受力要小,占比约16%。长拨叉臂和短拨叉臂上巨大的载荷差异使拨叉臂无法同步平稳地推动同步器齿套,造成齿套受力偏斜,并使齿套在移动过程中带来附加摩擦力矩,无法与同步齿圈平顺接合,使得换挡不顺畅,换挡手感变差。

图2 变速器换挡拨叉极限工况应力云图

图3 换挡拨叉疲劳损伤云图对比试验失效模式

拨叉应力云图及疲劳损伤云图显示了该拨叉承受试验规范中描述的动态循环作用力时,短拨叉臂区域的损伤值超过100%,台架试验结果表明,计算的关键区域确实为结构的薄弱区域。由于短拨叉臂被迫承受大部分载荷,导致其应力及疲劳损伤较大,根据经验可通过提升长拨叉臂的刚度,以实现分配在两拨叉臂上的载荷均分,降低短拨叉臂的载荷,从而降低短拨叉臂的应力及疲劳损伤,因此可通过有限元对拨叉结构进行拓扑优化以提升长拨叉臂的刚度。

2 非对称换挡拨叉拓扑优化

2.1 拓扑优化技术路线

拓扑优化关注材料和结构的连通性在设计域(空间)中的分布。优化问题是在给定的约束条件下,使用定义的目标函数来确定材料在设计域中的最佳分布。

用于拓扑优化的换挡拨叉模型分为两部分,一部分是用于拓扑优化的设计空间,另一部分是无法优化的非设计空间,均用六面体非协调单元离散。在拓扑优化期间,非设计空间保持不变。根据图4所示的换挡拨叉的包络模型,创建了计算机辅助设计(Computer Aided Design, CAD)域。为了保证设计的自由度,使域的体积大于机械加工叉的设计。此外,设计域上的顶部轮廓和宽度尺寸,与机加工拨叉的设计保持一致,以确保最终产品与变速器其他零部件之间的零干涉。在对换挡拨叉CAD模型进行网格离散,重点要保持设计域与非设计域的网格之间共节点连接。将有限元计算结果作为拓扑前置输入条件,基于变密度各向同性材料惩罚模型算法对变速器换挡拨叉进行了拓扑优化。

图4 拓扑模型的设计和非设计空间

2.2 拓扑优化目标:体积最小

拓扑优化约束条件:换挡拨叉两叉臂的支反力差异小于5%,常规工况下最大应力小于换挡拨叉的材料ZG310-570的屈服强度(310 MPa);拨叉沿轴向位移小于1 mm;自由模态大于1 000 Hz。同样也需要考虑制造的可行性:4 mm<肋厚<10 mm;全局坐标轴方向(沿拨叉轴)为铸造的拔模方向。

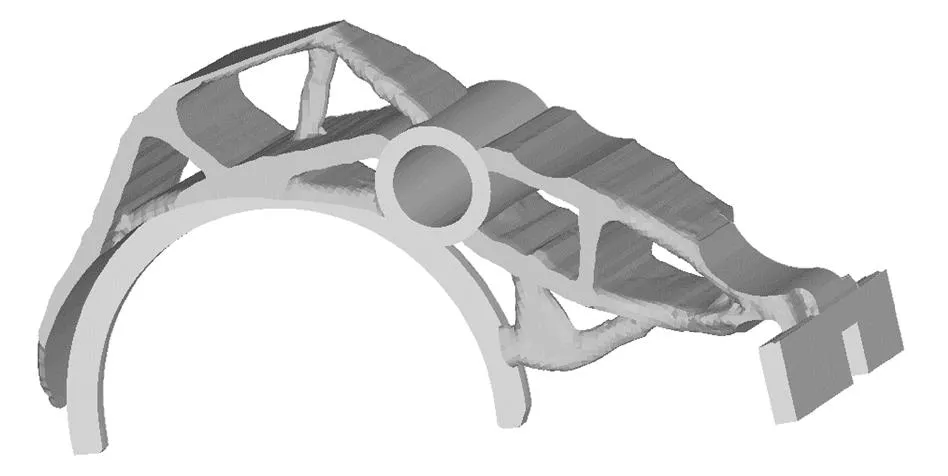

根据经验,取0.5的单元密度惩罚值,即去除单元密度小于0.5的设计区域,迭代68次优化收敛,得到单元密度云图。拓扑优化倾向于创建设计方案,其中材料积聚在设计空间的外部边界区域。如图5所示,经拓扑优化后的拨叉臂呈现桁架结构,从设计空间中去除了大量的材料。

图5 拓扑优化结果

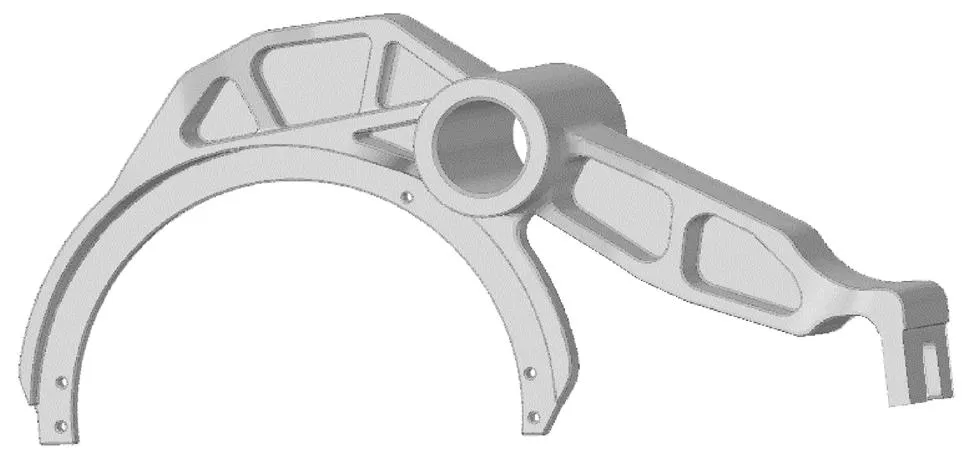

开发新型换挡拨叉的下一步是根据拓扑优化的结果确定其近似形状,这将作为创建新的有限元模型的设计草稿,用于后续的仿真计算和形状优化。考虑结构对铸造液体流动及拔模的影响,图6显示了基于拓扑优化结果的新几何形状。拓扑优化的结果为在长拨叉臂的外缘设置了拱形加强筋,通过拱桥形支架和支撑加强筋来增加长拨叉臂的刚度。

图6 新换挡拨叉结构

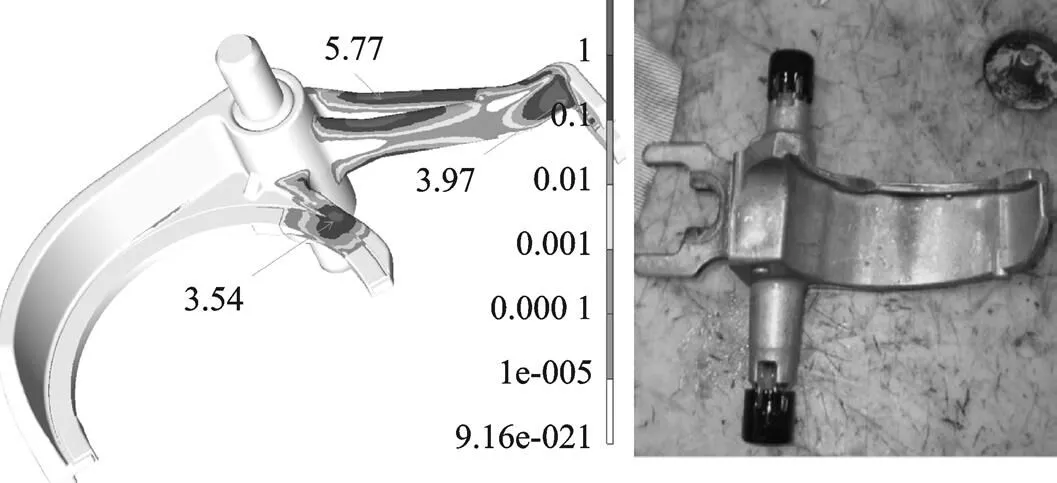

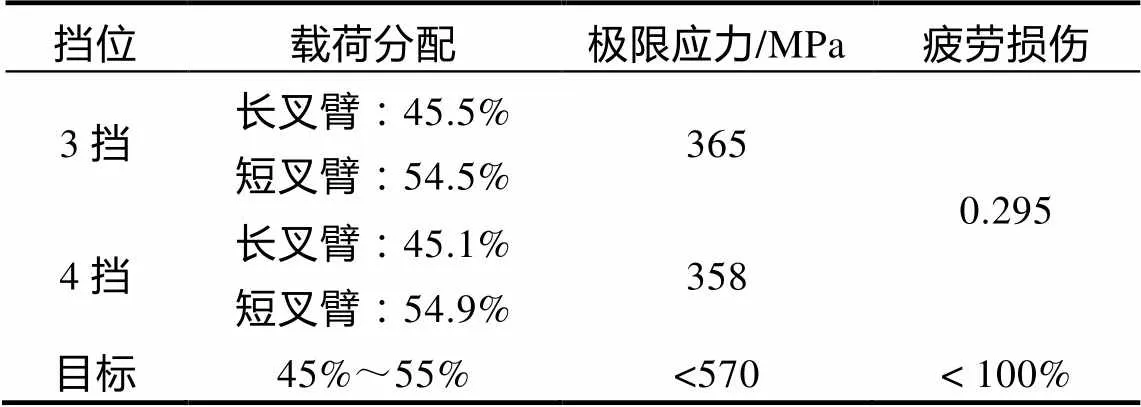

在设计过程的这一阶段,进行了新换挡拨叉的应力分析验证,以准确预测新设计的性能。将相同的边界条件和单元尺寸应用于新设计的换挡拨叉模型,通过有限元分析获取换挡拨叉两拨叉臂的载荷分配、极限应力及疲劳损伤的结果。

相比于原换挡拨叉,新换挡拨叉两拨叉臂的刚度分配更为合理,极限应力下降25%,同时疲劳寿命提升18.5倍,通过了完整的台架耐久试验,如表3所示。

表3 新换挡拨叉载荷分配、强度及耐久仿真结果

3 结论

本文基于变速器换挡机构的强度疲劳工况分析了原换挡拨叉两拨叉臂的载荷分配、强度及耐久性能。将有限元计算结果作为拓扑前置输入条件,基于变密度各向同性材料惩罚模型算法对变速器换挡拨叉进行了拓扑优化,在换挡机构设计空间受限的情况下,重构了换挡拨叉结构,获得换挡拨叉的优化设计结构。极大地优化了换挡拨叉两侧的拨叉臂载荷分配比并提升了换挡拨叉的强度及耐久寿命。拓扑优化方法在汽车工业中的应用尚未完全融入设计过程。计算机辅助工程分析和优化工具节省了开发时间,降低了新零件和故障零件概念设计阶段的成本。因此,必须尽早提出稳健和创新的设计建议。

[1] 苟鹏,张培培,隋立起,等.基于换挡力的换挡摇臂多目标结构设计优化[J].电子机械工程,2022,38(3):13-17.

[2] 孙成龙,冯飞韩,启锋.换挡拨叉的有限元分析及优化[J].汽车零部件,2022(3):57-60.

[3] 陈留.基于HyperMesh的变速器拨叉简化模型的有限元分析[J].内燃机与配件,2020(15):82-83.

[4] 陈平,方杰,周志,等.变速箱换挡拨叉疲劳寿命分析[J].机械强度,2020,42(3):688-693.

[5] 李文林.双离合变速器内部换挡机构关键零部件优化与改进[D].重庆:重庆理工大学,2020.

[6] 赵艳芳.几何非线性结构的中空拓扑优化设计[D].长春:吉林大学,2023.

Optimization of Shift Performance and Durability Robustness of Asymmetric Shift Fork of Transmission

WEN Xinhai1, YIN Jinju1, ZHANG Lei1, DONG Liwei1, HUANG Qin2

( 1.Magna Powertrain (Jiangxi) Company Limited, Nanchang 330013, China;2.Jiangxi Isuzu Motors Company Limited, Nanchang 330020, China )

The load distribution of the fork arms on both sides of the shift fork has a crucial impact on the shift performance and comfort of the gearbox. In this paper, according to the design requirements of the shift mechanism, the initial structure model of the shift mechanism is established and the finite element analysis is carried out. The finite element calculation results are used as the topology pre-input conditions. The topology optimization analysis of the initial structure of the shift fork is carried out by using the variable density isotropic material penalty model algorithm, and the optimal design structure of the shift fork is obtained. The part of the optimized design structure of the shift fork that does not meet the actual processing and manufacturing requirements is adjusted to obtain the final design structure of the shift fork. The numerical simulation analysis of the final design structure of the shift mechanism is carried out. Under the condition of limited design space of shifting mechanism, the load distribution of shifting fork arm is greatly optimized and the strength and durability life of shifting fork are improved. A design method for improving the robustness of asymmetric shifting fork of transmission is proposed.

Transmission;Asymmetric shift fork;Topology optimization;Robustness

U462

A

1671-7988(2023)21-67-04

10.16638/j.cnki.1671-7988.2023.021.014

文新海(1982-),男,硕士,高级工程师,研究方向为汽车整车及零部件CAE,E-mail:xinhai.wen@magna.com。