制动噪音研究及实例分析

2023-11-21黄炎清

黄炎清

制动噪音研究及实例分析

黄炎清

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

文章阐述了制动噪音产生的相关机理,根据频率对制动噪音进行分类研究,介绍与制动噪音可能相关联的底盘零部件及发生制动噪音的典型场景,提出相应匹配方案。根据3个制动噪音问题实例的处理分析,通过对噪音实测,分析确认频率和振动源,并提出优化的方案。通过结合台架和实车效果验证,最终有效改善了实际制动噪音问题,提高车辆舒适性,进而提高车企产品竞争力。

制动噪音;刹车异响;错开固有频率;消音片;Groan噪音

噪音问题是汽车行业内非常棘手的问题。当前,汽车逐步进入电机动力时代,汽车制动时产生的噪音没有内燃机掩盖而被直接暴露出来,故制动噪音成为亟须解决的问题。目前对制动噪音机理研究主要分为理论和实车测试两种方法。制动噪音产生机理涉及知识面极广,如摩擦学、机械学、声学、热力学、振动学等,而且制动噪音相关影响因素不断变化[1]。在前期车型设计阶段,通过计算机辅助工程(Computer Aided Engineering, CAE)仿真分析尽可能错开零部件共振频率降低产生制动噪音概率,在样车开发阶段通过设备检测噪音频率、振源确认制动噪音类型和产生噪音的零部件,再匹配相应解决方案。

1 制动噪音产生机理

当前制动噪音产生的原因主要是通过自激振动理论进行分析,即由摩擦片与制动盘的摩擦耦合产生,且悬架和制动器相关部件的模态参数匹配不当导致整个系统处于不稳定状态,进而产生自激振动,形成制动噪音[2-3]。自激振动通过制动器总成、底盘悬架、车身传到驾驶舱,形成驾驶员所听到的制动噪音。制动噪音产生因素是非常复杂的,不同底盘系统设计结构、摩擦片厚度、制动盘薄厚差、装配精度、部件固有频率、制动过程中制动盘与摩擦片磨损产生材料碎屑等都是制动噪音产生因素;环境的温度、湿度,不同天气、不同车速刹车、刹车力度大小也形成不同频率制动噪音[4-5]。

2 制动噪音分类及介绍

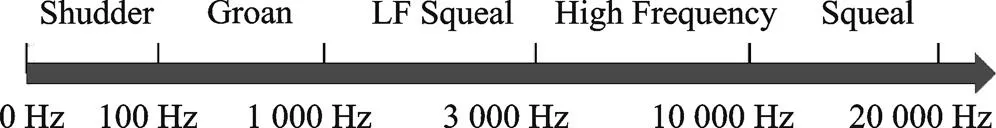

制动噪音的频率范围从几赫兹到一万多赫兹。根据制动噪音产生的频率不同,如图1所示,制动噪声大致可以分为以下几种:

图1 制动噪音类型频率分布

1)Shudder(judder)制动噪音频率为5~ 100 Hz,Shudder噪声发生时驾驶员通过方向盘、地板、仪表盘、座椅、刹车踏板等感觉到振动。常见Shudder噪音产生原因为制动盘厚度差不合格、刹车时摩擦片与制动盘在轮胎径向方向产生往复运动冲击形成振动,从而产生制动噪音。摩擦片推动制动主缸往复运动使制动液压力产生波动变化,导致驾驶员感受到车辆零部件振动现象,这种制动振动称为“制动颤抖”。

2)Groan是一种低频噪音,类似于“吱嘎声”,噪音频率一般小于600 Hz,通常在车体内部能感觉到,Groan制动噪音产生原因为当车速较慢时,驾驶员轻踩刹车,制动盘与摩擦片处于一种似离非离、似合非合的状态,摩擦片和制动盘之间的拖滑产生自激振动源,如果制动噪音相关零部件的模态参数匹配不当,容易产生制动噪音。产生Groan可能因素为制动过热刹车片热变形,制动盘变形,制动器的卡钳、轴套等零部件设计不合理等。

3)Moan也是一种低频制动噪音,是类似“动物叫声、嗷、哞”的噪音,一般频率小于500 Hz,摩擦片与制动盘摩擦,悬架产生共振发出的声音,多出现在拉住手刹,后排座位有人坐上去时;或者车辆起步,慢放刹车踏板时等情景。

4)Squeal:Squeal低频尖叫频率为1~3 kHz,一般由盘片摩擦引起的底盘系统中两个或两个以上零件的固有频率共振所造成的。引起低频噪音的可能因素:制动盘的厚度差不合格、材质、表面平整度等;卡钳的材质、安装位置等;转向节的刚度、模态频率、材质、阻尼系数等;悬架的刚度、模态频率、材质、阻尼系数等;摩擦片的摩擦系数、材质、几何形状等。Squeal高频尖叫频率为4~16 kHz,处理高频尖叫主要从制动盘与摩擦片入手,例如:制动盘的厚度差不合格、材质、表面平整度等;摩擦片的摩擦系数、材质、消音片匹配选型、几何形状等。

3 制动噪音控制方法

汽车行业现阶段制动噪音测试方法分为噪声、振动与声振粗糙度(Noise、Vibration、Harshness, NVH)台架测试和实车道路测试。台架测试设备:GIANT Evo NVH台架,一般按SAE J2521标准要求进行台架测试;实车测试:比较典型的测试制动性能测试路况为黄山部分道路称为黄山路试,搭载设备一般选用LINK3802或Vmax4000数据采集系统,测试结果评价采用测试设备输出数据客观评价加测试人员主观感受评价。

低频制动噪音的主要改善方法为:盘片和卡钳的结构设计优化、质量的调整、增加润滑脂与不锈钢盖板等,其他制动噪音处理方法对于低频噪音效果不明显。当前控制制动噪音主要方法如下:

1)尽可能降低摩擦引起的振动。摩擦片选用低μ配方或配方微调,改善摩擦片、制动盘、卡钳接触面的平面度、平行度等。

2)增加系统阻尼系数以衰弱振动传递。在一定范围内增加摩擦片压缩量、增加消音片、调节二硫化钼比例等。

3)错开固有频率,避免因共振产生的制动噪音。如:摩擦片设计结构、摩擦片切沟倒角、制动盘和卡钳的设计结构、质量的调整,以及转向节、避震器、轮毂轴承等其他部件设计结构。

4 制动噪音解决实例分析

4.1 摩擦片配方微调改善制动噪音

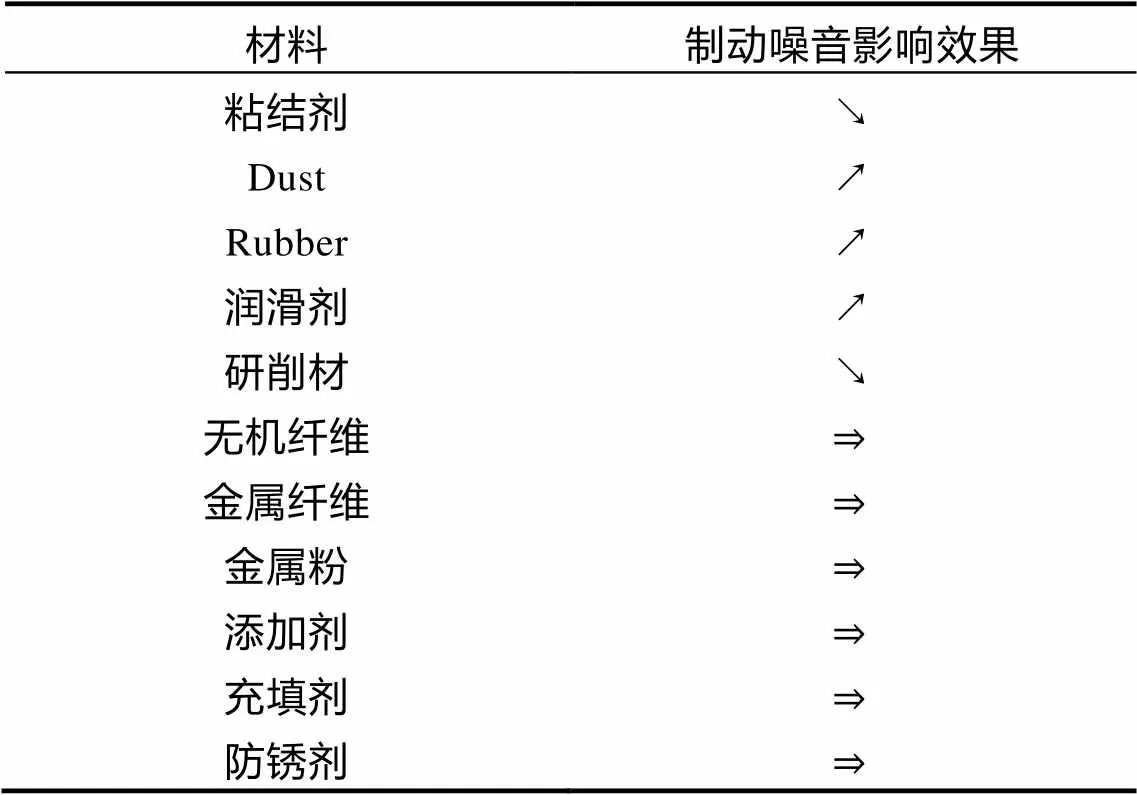

微调摩擦片配方对解决制动噪音的优点有:设计变更小、样件制作周期短、几乎无成本增加;摩擦片配方成分比例增加对制动噪音影响如表1所示。

表1 调节摩擦片材料成分对制动噪音影响

注:↗为改善;↘为变差;⇒为无变化。

通过某车型摩擦片配方微调Dust实际测试结果对比发现,在摩擦片配方其他成分不变的情况下,提高Dust占比对制动噪音改善明显,如表2所示。

表2 不同Dust含量制动测试噪音结果对比

4.2 调节制动卡钳支架固有频率改善制动噪音

在车型开发早期数模阶段,通过对制动噪音相关零部件模态CAE仿真分析得出各阶固有频率,对比制动噪音相关零部件各阶固有频率是否重叠,通过修改零部件数模错开固有频率重叠,尽量降低后期产生噪音概率。

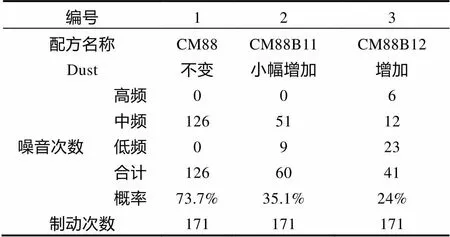

某车型进行台架NVH制动噪音测试,测试台架如图2所示,冷态下噪音测试结果显示频率为 3 kHz,且有多个高分贝制动噪音,其最高值已达到100.5 dB。

图2 制动NVH测试台架

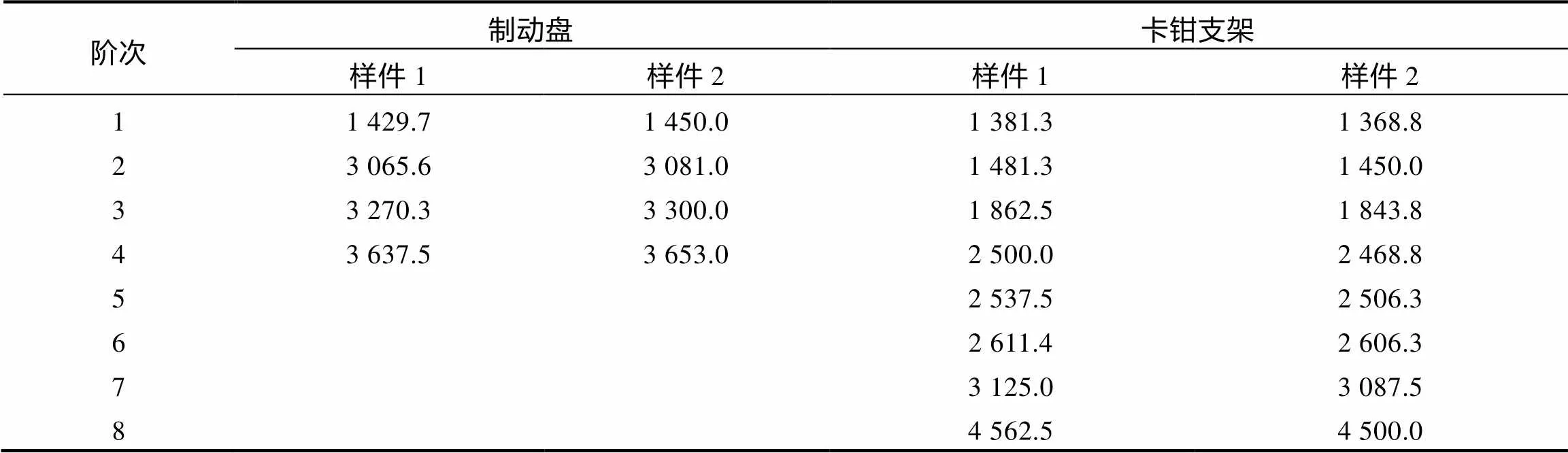

分析制动器零部件固有频率,通过对制动相关零部件固有频率进行测试,结果如表3所示。制动盘与卡钳支架在3 kHz附近有共振频率重叠:制动盘频率为3 065.6~3 081 Hz,卡钳支架频率为3 125~3 087.5 Hz,两个零部件共振频率非常接近,即制动过程中由于制动盘与卡钳支架固有频率重叠共振导致此制动噪音。

表3 制动系统零部件模态分析各阶频率 单位:Hz

通过对制动盘或卡钳支架设计变更,或错开共振频率来解决制动噪音问题。优选改变制动钳支架的固有频率,从而改变其质量和刚性着手,同时也要满足该零件的强度和寿命要求。

如图3所示,对卡钳支架截面形状进行修改,卡钳支架各阶固有频率有所下降。其中第7阶固有频率由3 125 Hz和3 087.5 Hz变为2 918.8 Hz和2 943.8 Hz,如表4所示。错开与制动盘共振的频率,用改进后的卡钳支架重新进行台架NVH测试,测试结果表明冷态的制动噪声最大值从原来的100.5 dB下降到73.4 dB,达到目标要求。

图3 卡钳支架变更方案

表4 卡钳支架变更后固有频率变化对比 单位:Hz

4.3 消音片Groan制动噪音问题

国内某车企新能源乘用车车型,在清晨时低温轻踩制动踏板频发Groan异响,此车型此配置前麦弗逊独立悬架加后扭力梁悬架,前后均为浮钳式盘式制动器。该车型的制动器经过泼水后等待10 min左右,车速低于10 km/h,轻踩制动踏板刹车,发现复现概率较高,通过实车布点进行NVH测试确认振源,确认为后制动器。首先确认制动器相关零部件是否满足设计要求,经过测试未发现异常,且台架NVH测试结果未检测到此制动噪音问题,以现有技术手段,按照SAE J2521进行制动器的NVH噪音测试,对于频率在1 000 Hz以下的制动噪音难以发现,只能从设计变更方向解决自激振动源或隔绝传播路径处理,逐个匹配方案进行实车测试。改善方案如下:

1)修改摩擦片配方中铜配比。在摩擦片原配方基础上增加紫铜比例,降低黄铜比例,发现对于摩擦片压缩变形、硬度等基本参数无影响。动态效能测试修改前:平均和最小摩擦系数无影响;NVH性能测试修改前:6 500 Hz、9 500 Hz频率位置产生噪音,概率0.6%,修改后:4 300 Hz频率位置产生噪音一次,概率接近0,制动噪音概率明显降低,对于高频噪音改善明显,NVH性能提升,发现Groan噪音发生概率有部分降低。

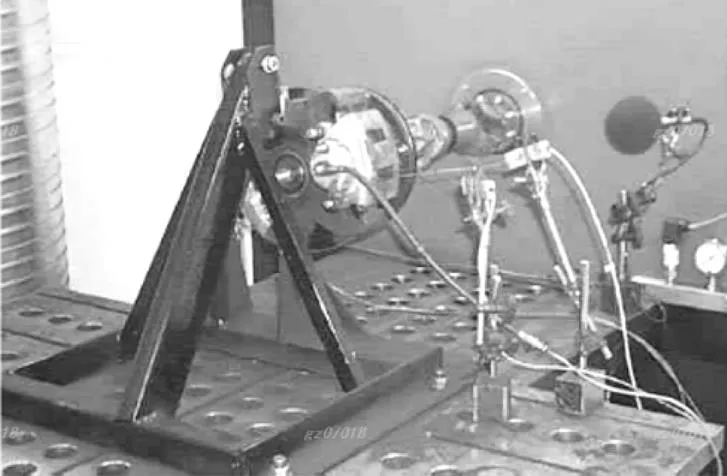

2)消音片开槽+加涂上润滑脂+不锈钢盖方案。实物如图4所示,不锈钢盖总厚度为0.54 cm,不锈钢盖的丁腈橡胶层面与消音片接触,在摩擦片背板边缘上切出三个矩形卡点用于卡住不锈钢盖,不锈钢盖不与摩擦片刚性连接,不锈钢盖可以在消音片表面一定范围内滑动,消音片上开槽用于存储润滑脂。

图4 方案2摩擦片与不锈钢盖实物

此车型Groan噪音问题测试过程主要如下:此方案摩擦片装车后进行制动磨合,设置制动初速度为50 km/h,平均减速度为3 m/s²,制动初温不大于100 ℃,制动周期为60 s,制动100次,完成制动器磨合。等待制动器冷却后泼水静止10 min,再低速轻踩刹车进行制动噪音测试,选取10辆出现Groan噪音车辆,每辆车重复对制动器泼水后静止10 min,再低速轻踩刹车进行制动噪音测试10次。测试结果未出现一次Groan制动噪音问题,且台架制动噪音测试结果未降低,表明该方案对解决该车型Groan噪音效果明显,该车型最终使用该方案进行量产。

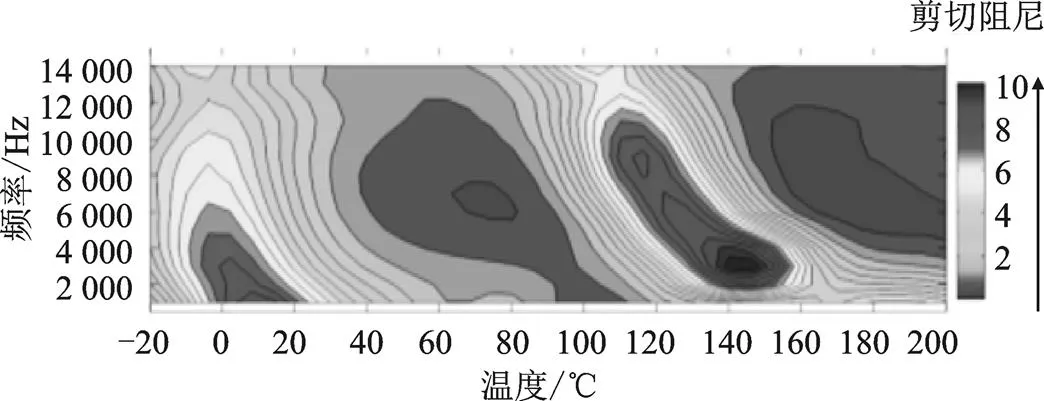

图5 不锈钢钢盖材料阻尼特性

增加不锈钢盖解决制动噪音的原理:错开在制动瞬间活塞施加给摩擦片与制动盘之间的咬合力,也会减小制动盘转动带给支架的切向力矩,从而避开瞬间产生制动噪音的条件。从图5可以看出,在环境温度-5~25 ℃,对于频率1 000 Hz以下振动该方案的阻尼值较大,能有效衰减振动,降低制动噪音的大小和发生概率。

5 结束语

制动噪音产生机理是一个非常复杂的问题,没有一个模型能解决所有制动噪音问题。当制动噪音问题出现时,先测试确认噪音源、噪音频率,判断噪音类型,然后根据制动噪音类型逐个匹配方案测试验证,解决制动噪音应优先选择调整摩擦片,设计变更成本较低。

在车型开发初期通过CAE模态仿真分析各部件各阶次共振频率是否耦合,若耦合就变更错开相关部件共振频率,降低实车出现制动噪音问题概率。只有通过大量实际测试验证,才能最终解决制动噪音问题。

[1] 吴天玉.制动噪音分析研究[J].南方农机2017,48(14):195.

[2] 张超,郑朋辉,苏媛.某型轻客制动噪音问题的研究[J].汽车实用技术,2017,42(4):1-3,12.

[3] 谭苗.制动器噪音分析研究[J].汽车实用技术,2017, 42(2):196-198.

[4] 全国汽车标准化技术委员会.乘用车制动器性能要求及台架试验方法:QC/T 564-2018[S].北京:中国计划出版社,2018.

[5] 康铭.汽车制动摩擦片噪声匹配研究[J].南方农机, 2020,51(16):138-139.

Braking Noise Research and Case Analysis

HUANG Yanqing

( Automotive Engineering Research Institute,Guangzhou Automobile Group Company Limited, Guangzhou 511434, China )

This paper describes the relevant mechanism of brake noise generation, research the classification of brake noise according to the frequency, and introduces the brake noise may be associated with chassis components and the typical occurrence scene of brake noise, the correspon- ding matching scheme is proposed. This paper according to the processing and analysis of three examples of braking noise problems, through the noise measurement, analyzes and confirms the frequency and vibration source, puts forward the optimization scheme. Through the combination of bench and real vehicle effect verification, finally effectively improve the actual braking noise problem, improve vehicle comfort, and then improve the competitiveness of automobile enterprises.

Braking noise; Brake abnormal sound; Staggered natural frequencies; Silencer; Groan noise

U467.3

A

1671-7988(2023)21-63-04

10.16638/j.cnki.1671-7988.2023.021.013

黄炎清(1993-),男,助理工程师,研究方向为制动系统,E-mail:1102976695@qq.com。