电厂旋风分离器受热面管泄漏原因分析

2023-11-20谭永生

谭永生

(中国大唐集团科学技术研究总院有限公司 西北电力试验研究院,西安 710021)

0 引言

旋风分离器作为气-固两相分离设备,在物料回收、气体除尘等方面得到了广泛的应用。分析影响旋风分离器受热面管的泄露原因,对延长设备使用寿命,确保安全生产具有重要的现实意义[1]。

旋风分离器壁面的磨损是一个复杂的冲刷腐蚀磨损过程[2]。近年来,国内外研究者对旋风分离器壁面磨损现象进行了一些研究。Duan等[3]研究开发了环流式旋风分离器,利用特殊的内外筒设计优化流体流路,避免了内外涡流的相互干扰,使设备运行时磨损明显降低,使用寿命得到了显著延长;Sedrez等[4]研究发现,通过增大入口流速,旋风分离器壁面的磨损将加剧;Mclean[5]、Reppenhagen等[6]采用实验研究和理论分析相结合的方法,对不同催化剂颗粒的特性及其对旋风分离器壁面磨损的影响进行了研究;礼晓宇等[7]测量了旋风分离器内部颗粒藏量,发现颗粒藏量主要来源于顶灰环,顶灰环周期性地脱落与重生使壁面磨损加剧;魏耀东等[8]对蜗壳式旋风分离器不可避免的磨损进行了实验研究,探讨了分离器壁面磨损的机理;李勋等[9]采用数值模拟的方法在FLUENT平台上计算了带内锥的方形扩散式旋风分离器壁面的磨损情况,并分析了产生磨损的原因,为工程设计提供了强有力的技术支持。

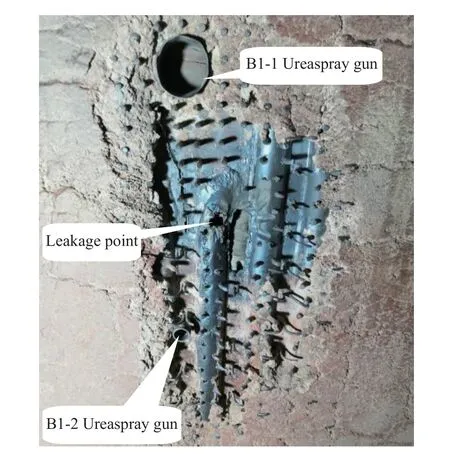

本文在分析国内外学者关于旋风分离器壁面磨损研究的基础上,对电厂旋风分离器受热面管泄漏的原因进行研究。2×300 MW低热值燃料资源综合利用机组的型式为单炉膛、单汽包、自然循环、一次中间再热、平衡通风、固态排渣、全钢炉架悬吊方式、汽冷式旋风分离器、循环流化床锅炉。锅炉旋风分离器入口烟道处受热面自使用以来,已累计运行约3724.05 h。该部件分别于2020年5月、2021年1月连续2次发生受热面管泄漏事故,泄漏点位置与形貌均类似。为了分析泄漏原因,本研究对第二次事故进行分析。此次受热面泄漏发生在左侧墙尿素喷枪B1-1正下方让管,泄漏部位如图1所示。管样规格为φ60 mm×8 mm,材质为SA-210C。

图1 旋风分离器泄漏位置Fig.1 Leakage location of cyclone separator

1 试验过程与结果

1.1 现场检查

对泄漏管进行现场检查发现:1)当电厂发现旋风分离器受热面管泄漏后,为防止吹损面进一步扩大,切开泄漏管与右侧管束之间的鳍片,插入钢板以临时隔离蒸汽,造成泄漏口与所插钢板之间的互吹,导致管子最初形貌被破坏;2)尿素喷枪B1-1、B1-2附近的受热面表面的浇筑料损坏和减薄明显,部分销钉外露,有明显的烟气冲刷现象(图1)。

查阅电厂《集控辅机运行规程》可知,选择性非催化还原(Selective Non-catalytic Reduction,SNCR)脱硝系统要求的雾化空气压力为0.4 MPa以上。而该设备运行所在地的实际压力为0.14 MPa,明显小于运行规程的要求。同时,现场检查时还发现,在尿素喷枪附近的浇筑料上有明显的结晶物。

1.2 宏观检查

通过对泄漏管进行宏观分析,发现泄漏点外观呈现出不规则形状的凹坑,且已贯穿,但管外壁及横截面处未见明显的塑性变形,未发现宏观裂纹。毗邻泄漏点,沿泄漏管纵向有一道沟槽贯串销钉根部,呈大小不一的溃疡状蚀坑,未见明显的塑性变形特征,但有明显的腐蚀形貌特征[10-11](图2a)。分别在泄漏口下方溃疡形貌位置切开管样(取样位置见图2a中Q1),观察管壁形貌可见,内壁均未见异常情况,外壁呈多源蚀坑形貌减薄。切开处最小壁厚约为5 mm(图2b),说明管子减薄由外壁产生。

图2 管段形貌Fig.2 Morphology of the segment

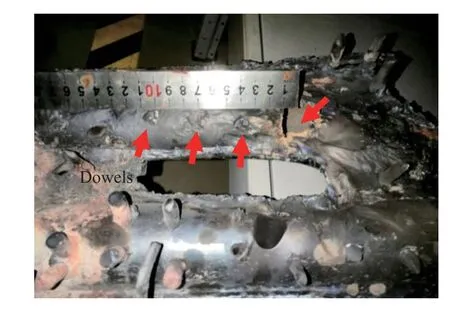

旋风分离器位于水平烟道与尾部烟道之间,烟气冲刷比较明显,为了避免烟气与受热面管子直接接触,受热面表层敷浇筑料,而焊接销钉的目的是防止浇筑料从受热面上脱离,其位置如图3所示。从图3可以看出,泄漏口位于销钉焊接位置。观察销钉根部外表面并剖开任意一处销钉截面,发现焊接质量不佳,存在气孔、未焊透、焊瘤不规则等缺陷(图4)。溃疡状的腐蚀坑沿着销钉根部形成(图4a)。

图3 销钉位置Fig.3 Position of the dowels

图4 销钉形貌Fig.4 Morphology of the dowel

1.3 性能测试

制取管样背火面试样(向火面因存在销钉无法取样),并依据GB/T 228.1—2010[12]的规定,在微机控制电子万能试验机上对试样进行拉伸试验。结果表明,管样背火面抗拉强度(450~470 MPa)均低于标准要求的下限值(485 MPa)。为进一步测定试样的硬度是否达标,对管样进行布氏硬度试验,试验载荷为187.5 kgf,加载时间为10 s。结果表明,试样的向火面与背火面硬度差异不明显,测试试样硬度值(HB 128~133)低于或接近标准要求的下限值(HB 130)。

1.4 金相组织分析

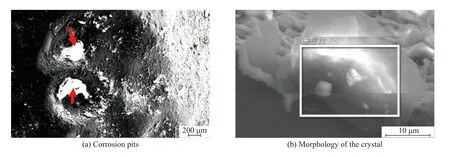

从泄露管取样制备环状金相试样,取样位置为图2a中J1处。经粗磨、抛光、浸蚀[13]后在显微镜下进行观察。其金相组织均为铁素体+珠光体,珠光体球化约2.5级,珠光体形态明显,组织未见异常(图5a)。销钉焊缝金相组织为铁素体+贝氏体(珠光体)+碳化物,并存在魏氏组织形态,组织不均匀(图5b)。剖开外壁存在溃疡状腐蚀形貌的部位进行观察,发现外壁有多处腐蚀坑,深度为50~150 μm(图6)。

图5 金相组织照片Fig.5 Metallographic photo

图6 外壁溃疡形貌切面照片Fig.6 Profile and section photo of ulcer on the outer wall

1.5 微观观察

在扫描电镜下对管样溃疡状减薄处进行观察分析。为保留蚀坑内的残留物的形貌未对试样进行清洗。观察发现蚀坑残留物中存在结晶状物质(图7)。对蚀坑内结晶物进行能谱分析,结果表明,该残留物除基体金属元素外,还含有一定数量的C、N、O等元素。

图7 腐蚀坑及结晶物形貌Fig.7 Morphology of corrosion pits and crystals

2 分析与讨论

以上分析表明,试样拉伸强度和布氏硬度接近或低于标准值,管材组织未见异常,不存在超温过热及组织老化现象。

泄漏点位于尿素喷枪正下方,管子表面发现1条明显的腐蚀沟槽,呈溃疡状沿销钉根部分布,初步分析是腐蚀介质沿着销钉流动并腐蚀管道。运行规程及相关文献[14]表明,30~80 μm的喷嘴雾化粒径较为合适,喷射压力应控制在0.4~0.8 MPa,液滴粒度与射程才能得到保障。而检查发现SNCR脱硝系统尿素喷枪雾化空气压力仅为0.14 MPa。雾化空气压力过低会导致喷射距离变小,雾化液滴粒径变大,尿素溶液便会滴落在喷枪下方。机组运行时,在高温烟气冲刷下,部分浇筑料脱落,销钉最先浮出表面,尿素介质滴落在浇筑料上,顺着销钉流向根部角焊缝,销钉根部焊接质量不佳为腐蚀介质停留提供场所[15]。销钉焊缝组织中存在魏氏体组织,组织不均匀,会成为优先腐蚀区[16]。现场检查发现尿素喷枪附近的浇注料上有明显的结晶物,通过扫描电镜微观观察也发现溃疡状蚀坑内部存在结晶物质。经能谱分析,结晶物除含有基体金属元素外,还有一定数量的C、N、O等元素,与尿素溶液成分一致。随着腐蚀的进一步加剧,导致管子沿腐蚀介质流动方向形成较深的沟壑状腐蚀减薄,最终无法承受内部介质的压力,在销钉根部发生泄漏。

尿素溶液对管样的腐蚀既有化学性腐蚀,也有电化学腐蚀[17-20]。尿素水解过程中会发生中间反应(1),生成氨基甲酸铵(NH2COONH4),水解的氨基甲酸根(COONH2-)导致的化学腐蚀。COONH2-在高温高压下的还原性较强,会对金属表面的氧化物保护膜起到破坏作用,使低合金金属材料表面产生活化腐蚀。氰酸根(CNO-)同样具有较强的还原性,能够破坏金属表面的氧化膜,使原本“钝化”的金属变为活泼金属,进而被腐蚀。

尿素甲铵中含有的多种化合物属于强电解质,在高温高压下会生成可自由移动的阴/阳离子,具有很强的导电性。尿素甲铵与金属接触形成许多个微小的原电池,溶液表面的H+和氧气从阳极得电子,发生还原反应,弱化阳极极化,促使电化学腐蚀继续进行。

3 结论

1)旋风分离器受热面管泄漏的原因为尿素在高温下的分解产物与旋风分离器受热面管金属发生腐蚀减薄,最终无法承受内部介质的压力而在销钉根部发生泄漏。

2)为防止腐蚀介质与受热面管的直接接触,建议优化喷枪参数,确保雾化效果,避免漏流现象出现。在机组停运期间,全面检查受热面浇注料是否存在异常。对存在异常的部位去除浇注料后进行检查,确保浇注料对受热面管道的保护。

3)试验管段抗拉强度低于标准下限,可能是此处管段初始力学性能不佳,建议电厂利用检修机会割管试验确认。