模拟研究聚异戊二烯橡胶与铁金属的摩擦性能

2023-11-20胡梦梦钱家盛

胡梦梦,杨 斌,夏 茹,2,钱家盛,陈 鹏*

(1.安徽大学 化学化工学院,绿色高分子材料安徽省重点实验室,安徽 合肥 230601;2.高性能橡胶材料及制品安徽省重点实验室,安徽 宁国 242300)

橡胶材料在密封件、减震器、轴承等多个工业领域有重要的应用[1-3].在机械部件中,金属与橡胶材料的衔接部分不可避免地会产生摩擦损耗.摩擦会导致橡胶材料产生损耗,严重影响橡胶的使用寿命,因此橡胶材料与金属表面的摩擦性能是一个重要的研究课题[4-6].为了减少橡胶材料在使用过程中产生的摩擦磨损,人们做了许多相关探索.如Han等[7]将芳纶纤维添加到橡胶中得到复合材料,然后分析芳纶纤维对搅拌机端面金属摩擦磨损的影响.结果表明,芳纶纤维可减少橡胶化合物在金属上的磨损.Pan等[8]通过在橡胶与混炼室壁之间的界面处加入适当的润滑剂MoS2,混炼室的摩擦系数和金属表面磨损率均降低(约24%),同时胶料的综合性能呈改善趋势.上述实验探索了橡胶材料与金属表面的摩擦学性能,但相关研究受限于具体的实验条件和研究对象,还需要进一步明确金属与橡胶材料摩擦过程的主要影响因素和变化规律.

笔者通过分子动力学模拟的方法定性分析了金属铁与聚异戊二烯橡胶材料相互滑动过程中的摩擦现象,着重探究了滑动速度、环境温度对橡胶/铁体系摩擦力以及橡胶磨损程度的影响,以期为减缓聚异戊二烯橡胶材料的磨损、延长其使用寿命提供理论基础.

1 模型与模拟方法

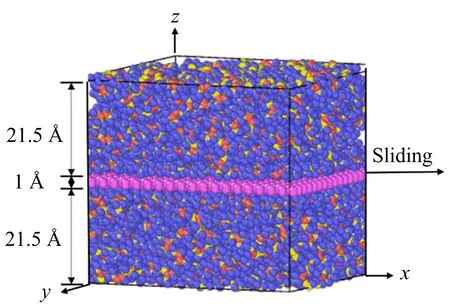

笔者建立的“聚异戊二烯橡胶/金属铁/聚异戊二烯橡胶”上下3层的全原子模型如图1所示.体系由橡胶和铁2种材料组成.其中,橡胶材料是聚合度为20的聚异戊二烯分子链模型,橡胶材料的密度设置为0.98 g·cm-3.模拟采用COMPASS (condensed-phase optimized molecular potential for atomistic simulation study)力场描述聚异戊二烯分子链[9-12],EAM(embedded atom model)势描述金属铁[13].LJ9-6[14-16]势描述体系中的非键相互作用,其相互作用参数使用Lorentz-Berthelot混合规则[17]来计算.

图1 聚异戊二烯橡胶/铁摩擦体系组成示意图

所有的计算过程均在大规模原子/分子并行计算模拟器(LAMMPS)中完成[18].模拟体系中,铁与橡胶块滑动方向(图1中,x方向)采用自由边界条件,边界在恒温恒压下根据粒子运动情况发生移动;同一平面的另一方向(图1中,y方向)上采用固定边界条件,模拟体系在该方向上被限制在刚性壁之间.垂直于滑动方向的z方向上(图1所示)采用周期性边界条件.模拟体系的时间步长设置为0.1 fs(飞秒).模拟体系首先在等温等压(NPT)系综下进行弛豫达到平衡状态.之后,赋予中间层金属铁水平方向(图1中x方向)的初始速度(2~16 Å·ps-1),使其沿着水平方向与聚异戊二烯橡胶产生相对滑动.统计水平方向的滑动阻力,分析模型各参数对体系摩擦力以及橡胶磨损程度的影响.全部模拟过程使用Velocity-Verlet积分算法求解牛顿运动方程.

2 结果与讨论

2.1 玻璃化转变温度的测定

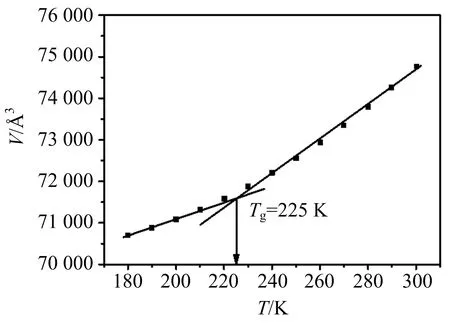

为了验证参数及模型的合理性,笔者首先计算了聚异戊二烯橡胶模型体系的玻璃化转变温度.体系充分弛豫之后,将体系温度从180 K缓慢升温至300 K,观察到体系的体积与温度的关系曲线如图2所示.

图2 聚异戊二烯橡胶模型体系玻璃化转变温度图

由图2可知,在225 K左右体系出现体积变化速率的跃迁,这表明,聚异戊二烯橡胶的玻璃化转变温度在225 K左右.实验测试聚异戊二烯橡胶的玻璃化转变温度在213 K左右[19],两者非常接近,证明了笔者研究中模型及参数的合理性.

2.2 滑动速度对橡胶/铁体系摩擦过程的影响

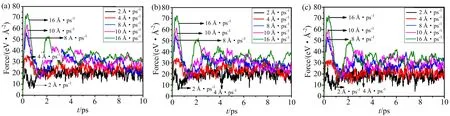

笔者分别考察了200,250,300 K环境温度下橡胶/铁体系中,铁块滑动引起的摩擦现象.为了分析橡胶/铁体系中的摩擦过程,改变铁块的滑动速度(依次设为2,4,8,10,16 Å·ps-1),测定了摩擦模拟过程中的聚异戊二烯橡胶的均方位移,结果如图3所示;摩擦力的变化如图4所示.

(a)T=200 K;(b)T=250 K;(c)T=300 K.图3 聚异戊二烯橡胶分子均方位移在不同铁块滑动速度下随滑动时间的变化情况

(a)T=200 K;(b)T=250 K;(c)T=300 K.图4 体系摩擦力在不同铁块滑动速度下随滑动时间的变化情况

由图3可知,在200,250,300 K的环境温度下,橡胶区域的均方位移全部都随着铁块滑动速度的增大逐渐增大.这表明,橡胶区域的扩散程度与铁块的滑动速度呈正相关.

通过图4可以看出,无论是在200 K(图4(a))、250 K(图4(b))还是300 K(图4(c)),摩擦力均随着铁块滑动速度的增大而逐渐增大.通过图3和图4可知,滑动速度越大,橡胶区域受到的摩擦力越大,从而导致橡胶形变增加(分子链均方位移增大).

在实际的摩擦过程中,较软的橡胶分子会被铁等金属物质摩擦损失部分物质,这种现象被称为磨损.在笔者的模拟研究中,可以观察到在相对滑动过程中,有一部分聚异戊二烯分子链会被铁块带走,离开橡胶基体.如图5所示,在不同的铁块滑动速度下,离开基体的聚异戊二烯分子链的粒子数目不同.在摩擦过程中离开聚异戊二烯橡胶基体的粒子看作被金属铁摩擦损失掉的粒子,将损失掉的粒子总数与橡胶基体粒子总数的比值作为磨损率[20].

(a)v=2 Å·ps-1;(b)v=4 Å·ps-1;(c)v=8 Å·ps-1;(d)v=10 Å·ps-1;(e)v=16 Å·ps-1.图5 滑动摩擦过程中,聚异戊二烯橡胶的磨损现象

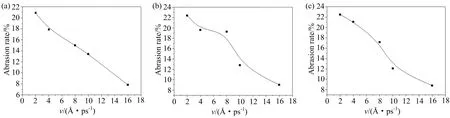

为了研究不同温度下铁块滑动速度对磨损率的影响,分别在200,250,300 K温度下,计算了不同铁块滑动速度(2,4,8,10,16 Å·ps-1)条件下橡胶的磨损率,结果如图6所示.

(a)T=200 K;(b)T=250 K;(c)T=300 K.图6 磨损程度随铁块滑动速度的变化情况

根据图6可知,在3种体系温度下(200,250,300 K),橡胶的磨损率都随着滑动速度的增大而逐渐降低.这是由于聚合物的弛豫作用,当滑动速度较大的时候,橡胶基体与金属铁的界面作用被迅速破坏,橡胶分子链还来不及充分运动,因此橡胶的磨损率随着滑动速度的增加而降低.

在实际的摩擦过程中,橡胶的磨损率似乎随着摩擦频率和变形尺寸增加而更加显著.这里需要说明的是,笔者研究的磨损率是在相同摩擦次数中计算得到的.在实际的摩擦过程中,高频振动或大尺寸形变对应着更多的摩擦频率,因此同样时间观察到的磨损率比低频振动或小尺寸形变情况下更大.

2.3 环境温度对橡胶/铁体系摩擦性能的影响

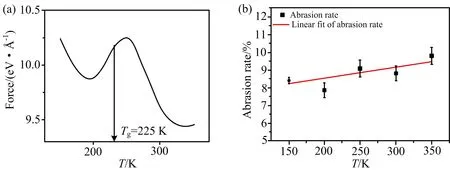

橡胶分子链的运动能力和物理性能与环境温度密切关联.理论上分析,温度对金属铁和聚异戊二烯橡胶材料体系摩擦力以及对橡胶磨损程度均有重要的影响.为了观察温度对体系摩擦力的影响,扩大温度变化范围(150,200,250,300,350 K),比较体系的摩擦力以及橡胶基体的磨损率变化情况.模拟体系中,金属铁块的滑动速度保持为10 Å·ps-1,模拟结果如图7所示.

图7 摩擦力(a)以及磨损程度(b)随温度的变化

由图7(a)可知,随着温度逐渐升高,摩擦力呈现先增加后降低的趋势,并且在聚异戊二烯橡胶的玻璃化转变温度(Tg=225 K)左右的位置,摩擦力达到最大.根据图7(b)知,随着环境温度逐渐升高,橡胶的磨损率呈现逐渐上升的趋势.这是因为,随着环境温度的增加,橡胶分子链的运动能力变强,橡胶基体与金属铁之间的相互作用力更容易破坏橡胶基体,所以导致了橡胶磨损率随着体系温度升高而增大.

3 结束语

通过分子动力学模拟方法构建了聚异戊二烯橡胶与金属铁摩擦过程的全原子模型,探究了滑动速度和环境温度对摩擦过程的影响.模拟结果表明,环境温度的升高会导致橡胶的磨损程度增大,而提高滑动速度能够有效降低橡胶的磨损率.该结果有望为减少聚异戊二烯橡胶材料在使用过程中的摩擦磨损、延长使用寿命提供理论基础.