脉冲涡流检测技术在炼化装置腐蚀隐患排查中的应用

2023-11-20吴艳萍梁宗忠

吴艳萍,梁宗忠,尚 伟

(1.中国石油兰州石化公司,甘肃兰州 730060;2.上海巴斯夫聚氨酯有限公司,上海 201400)

随着原油性质的不断劣化,石油炼化装置腐蚀问题日益突出,每4 a 一次的停工腐蚀检查已不能完全满足腐蚀隐患排查要求[1]。随着炼化装置安全运行要求越来越高,如何在装置不停工的条件下进行全面有效的腐蚀检查,为炼化装置的科学管理和决策提供依据,有效控制并避免因腐蚀带来的安全隐患和事故,成为了炼化装置长周期运行亟需解决的问题。

脉冲涡流检测技术是近几年迅速发展起来的一种涡流无损检测新技术,是在系统腐蚀分析的基础上,按照一定的检测路径和检测密度,利用脉冲涡流对选定区域的设备/管线的壁厚进行全面检测,快速、准确地获取壁厚分布情况,为评估腐蚀风险、确定隐患部位提供依据的一种腐蚀检测技术[2]。脉冲涡流检测技术在炼化装置事故预防、设备寿命预测以及腐蚀原因分析等方面发挥着越来越重要的作用,可为炼化装置的科学管理与决策提供依据。

2022年,某炼化企业应用脉冲涡流检测技术对44 套炼化装置进行了扫查,扫查缺陷主要集中在常减压、重油催化裂化、气体精制及加氢等装置,扫查发现的腐蚀形态主要有露点腐蚀、H2S+HCl+NH3+CO2+H2O 型腐蚀、冲刷腐蚀、胺腐蚀、酸性水腐蚀及催化剂磨蚀等。文中对本次脉冲涡流检测技术的应用及发现的部分典型腐蚀问题加以简要介绍。

1 脉冲涡流检测技术简介

1.1 检测原理及特点

脉冲涡流检测属于涡流检测的一个分支[3],其基本原理是通过在探头加载瞬间关断电流,激励出快速衰减的脉冲磁场,该脉冲磁场可以穿过一定厚度的保护层和保温层而诱发被检构件表面产生涡流,诱发产生的涡流会从上表面向下表面扩散[4]。同时,在涡流扩散过程中还会产生与激励磁场方向相反的二次磁场,在探头的接收传感器中输出这个感应电压。如果设备/管线上有缺陷,会影响加载设备/管线上脉冲涡流状况,继而影响接收传感器上的感应电压[5]。二次磁场感应的电压包含了被测构件本身的一些特性,如厚度、尺寸、电磁特性等综合信息。通过算法解析,可以扫查得到腐蚀缺陷的具体位置及严重程度。

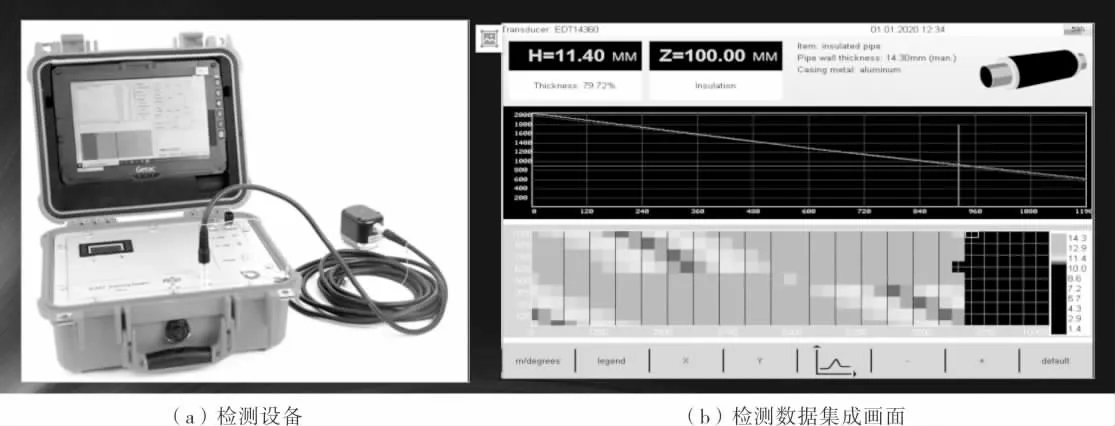

脉冲涡流检测使用设备以及检测数据集成画面见图1。

图1 脉冲涡流检测设备及检测数据集成画面

脉冲涡流检测技术具有非接触的优点[6],可进行快速大规模检查,只需一次扫查就可实现设备/管线表面或近表面不同深度缺陷的检测,可在装置正常运行条件下对设备/ 管线进行快速检测,还可以有效进行保温层下检测[7]。脉冲涡流检测技术具有操作便捷、在线检测、覆盖全面及结果直观等优势,通过脉冲涡流检测可以快速全面检测设备/管线的剩余壁厚,进而计算设备/管线的减薄率,评估设备/管线的剩余寿命,弥补在线监测系统覆盖范围不广、定点测厚布点不足的问题,具有创新性、全面性和科学性。

1.2 应用范围

脉冲涡流扫查系统主要是针对设备/管线内部腐蚀导致的金属损失进行检测,可用于扫查内部腐蚀、冲刷等造成的壁厚减薄情况,适用于壁厚0~40 mm、介质温度-30~500 ℃、直径不小于DN15 mm 的设备与管道,普通碳钢、不锈钢及合金钢等材质的设备与管道均可适用。同时也适用于DN60 mm 以上,壁厚不大于30 mm、保温厚度不大于50 mm 且使用铝皮包覆的外壁温度在-30~500 ℃的碳钢、低合金钢管道。

脉冲涡流检测时,现场设备/管线表面无需进行特殊处理,灰尘、保温棉屑及锈层等均不影响检测精度,且装置无需停车,可实现在线检测。检测过程中可全面覆盖设备/管线,现场直接出图,设备/管线减薄趋势、减薄范围等结果直观显示,精准度达±0.01 mm。因此,脉冲涡流检测技术适用于高温等工况及复杂环境,可以准确快速定位腐蚀缺陷,避免漏检,检测区域壁厚分布情况一目了然,有利于腐蚀原因的分析和处理方案的制定。

1.3 检测要求

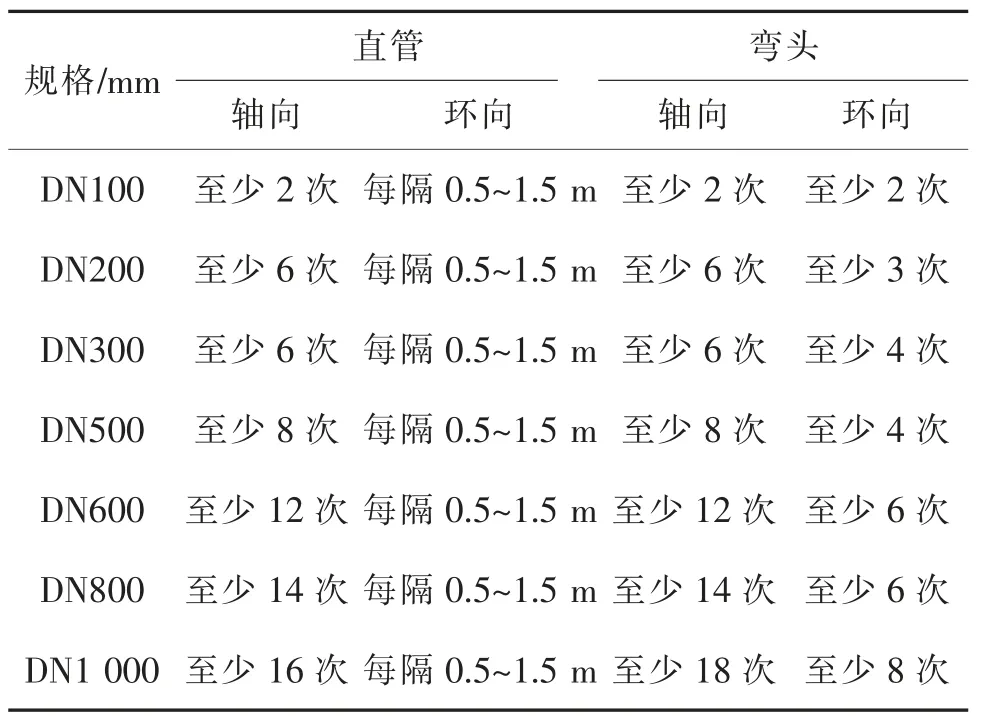

脉冲涡流检测可用于90°弯头、45°弯头、直管、三通、同心变径管、偏心变径管和盲头等管件的腐蚀问题检查,扫查过程中应结合腐蚀风险情况,按照管件的管径、长度和形状等划定合适的扫查路径,确保全面覆盖被检测部位。推荐的直管及弯头扫查次数见表1。

表1 直管及弯头扫查次数推荐表

弯头扫查要覆盖外弯、内弯部位,随管径增大相应增加扫查次数,弯头焊缝两侧至少各进行1 次环向扫查,外弯中心至少进行1 次环向扫查。变径管、短节至少需要进行2 次环向扫查,以焊缝附近为主。三通的3 个焊缝附近至少进行3 次环向扫查,管线低点部位及死区部位需要重点扫查。

2 脉冲涡流检测技术在炼化装置的应用实例

2.1 气体精制装置胺液线脉冲涡流检测

2.1.1 检测结果

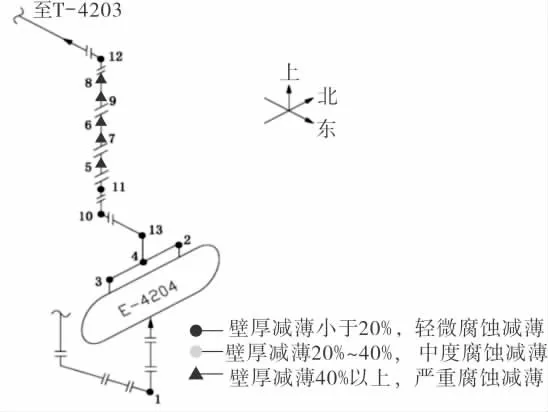

该炼化企业气体精制装置溶剂再生系统再生塔塔底重沸器壳程介质为胺液,壳程出口管线采用聚四氟乙烯衬里管,管线基层材质为碳钢,2016-10 投用。2022-08 对重沸器壳程出口管线进行脉冲涡流检测,发现该管线多部位腐蚀减薄率大于等于40%,各减薄部位及测点分布见图2。扫查发现,胺液线多部位实际壁厚明显小于原始壁厚。

图2 气体精制装置胺液线减薄部位及测点分布

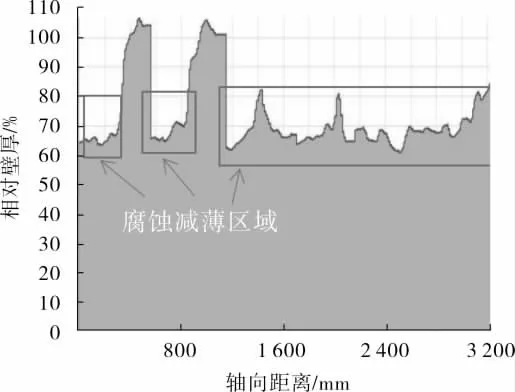

以8#测点为例,将胺液管线原始壁厚8 mm设定为100%壁厚,将管线直径、操作温度和管线材质信息输入脉冲涡流设备,从管线0°、45°、90°、135°、180°、225°、270°、315°这8 个方位分别进行扫查,其中45°方位的检测图谱见图3。从图3 可以看出,轴向0~3 200 mm 管线多处实际壁厚明显小于原始壁厚,仅为原始壁厚的60%~70%,可以判断出该检测区域出现了腐蚀减薄现象。现场标记减薄区域后,用超声测厚设备进行复核,结果显示该区域最小壁厚仅为3.24 mm。利用装置停工检修时机对该管线进行检查,发现管线内部非金属衬里鼓包、撕裂、破损严重,衬里破损卷边后表现出明显的方向性,且方向与管线内工艺介质流向一致。

图3 气体精制装置胺液线8#测点45°方位涡流检测图谱

2.1.2 腐蚀原因分析

非金属衬里与基层金属热膨胀系数不同[8],且非金属衬里层较薄,刚度较小,在开停工过程中容易产生鼓包失稳现象。此外,衬里层都具有一定的渗透性[9],在操作温度升高时,衬里与基层间隙内的水汽及渗透进来的工艺介质膨胀,也会导致非金属衬管出现鼓包失稳现象。运行过程中,衬里鼓包失稳及操作温度、压力的动态波动,导致鼓包部位产生应力疲劳,从而极大缩短衬里材料的疲劳寿命[10]。衬里鼓包导致流通面积减小,介质冲刷作用增强,在介质长期冲刷与衬里疲劳载荷的双重作用下,衬里材料发生撕裂,并表现出与工艺介质流向一致的方向性[11]。衬里材料破裂后,衬里与基层金属之间形成部分死区,导致胺液聚集,胺液内含有的酸性气体(CO2和H2S)、胺降解产物及热稳定胺盐等与基层碳钢管线直接接触,产生胺腐蚀[12]。同时胺液中含有的H2S、SO2、CO2会形成SO2-CO2-H2S 腐蚀环境,使碳钢管线发生胺-SO2-CO2-H2S 腐蚀。

2.2 航煤加氢装置空冷器注水点脉冲涡流检测

2.2.1 检测结果

航煤加氢装置空冷器入口注水点采用的是异径三通结构,注水三通材质为碳钢,原始壁厚为13 mm。空冷器入口注水点流程见图4,图中R-101为加氢反应器,F-101 为反应进料加热炉,A-101为反应产物空冷器,E-101 为反应产物与混氢进料热交换器,E-102 为反应产物与分馏塔进料热交换器,E-103 为反应产物与原料油热交换器,E-104 为反应产物后冷器,P-101 为反应进料泵,V-102 为高压分离器,V-103 为低压分离器。软化水逆向注入三通。

2021-08 更换了航煤加氢装置空冷器入口注水三通,之后连续运行至今。2022-09-05,对注水三通进行脉冲涡流检测,检测图谱所示壁厚损失百分比见图5。

图5 航煤加氢装置空冷器入口注水三通脉冲涡流检测图谱

分析图5 看出,注水三通34.1°、136.6°方位存在较大面积的减薄,最大减薄率达71.3%。现场标记减薄区域后,用超声测厚设备进行复核,该区域最小壁厚仅为3.7 mm。

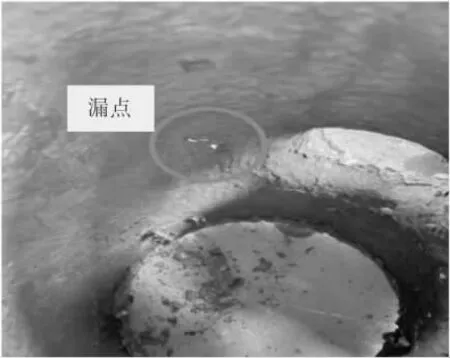

2022-09-13,该注水三通发生泄漏,对其进行拆除检查,发现泄漏部位内部有明显介质冲刷减薄痕迹,喷头的2 个DN40 mm 出水口间连接部位断裂。泄漏部位有一长约2 cm 左右的裂缝,呈不规则形状。注水三通及注水喷头腐蚀形貌见图6 和图7。

图6 航煤加氢装置空冷器入口注水三通腐蚀形貌

图7 航煤加氢装置空冷器入口注水喷头腐蚀形貌

2.2.2 腐蚀原因分析

对注水喷头采用的是注水方向与介质逆向接触的开孔形式,工艺介质的持续冲刷造成注水喷头不规则破损,导致注水点高压水流向发生改变,从而对异径三通的拉伸部位单侧主管局部产生严重冲蚀,致使主管局部减薄直至物料泄漏。工艺介质中含有大量的H2S 和少量的NH3、HCl 气体,直管注水造成油气在注水位置局部冷热不均匀,形成了湿H2S 腐蚀环境[13],导致注水三通局部减薄。H2S 对碳钢腐蚀具有促进作用[14],在冲刷腐蚀和湿H2S 腐蚀联合作用下,注水喷头与注水三通腐蚀速率加快,在短时间内发生泄漏。

3 结束语

脉冲涡流检测技术具有操作便捷、在线检测、覆盖全面及结果直观等优点,在炼化装置事故预防、设备寿命预测和腐蚀原因分析方面发挥着越来越重要的作用[15]。脉冲涡流检测技术在炼化装置运行期间和停工期间均可实施,可以实现装置运行期间腐蚀问题的全面、准确、迅速排查,并根据脉冲涡流检测结果及时制定整治计划和管控措施,不仅可以有效预防事故发生,还可以为大检修策略的优化完善提供数据支持。脉冲涡流检测技术有效解决了装置运行期间腐蚀问题预判能力不足问题,成为提高腐蚀问题诊断和设备运行预知预判能力的新手段,为装置的长周期稳定运行打下坚实的基础。