甲醇制烯烃装置滑阀故障分析及解决措施

2023-11-20白晓宁

王 浩,白晓宁

(联泓新材料科技股份有限公司烯烃部,山东滕州 277500)

联泓新材料科技股份有限公司的甲醇制烯烃(DMTO)装置采用的是中科院大连化物所的DMTO 工艺,由中石化洛阳工程公司设计,2014年年底投产,设计甲醇加工能力1.0 Mt/a。该装置内共有4 台滑阀,分别为1 台DN500 mm 待生滑阀、1 台DN500 mm 再生滑阀和2 台DN 1 000 mm双动滑阀,采用的是荆门炼化机械厂生产的冷壁滑阀。滑阀主要应用于DMTO 装置的反应-再生系统,用于控制催化剂循环量和两器催化剂藏量,其运行状态直接影响装置长周期平稳运行。

滑阀阀体的故障属于机械原因,主要表现为阀杆和阀盖密封泄漏、导轨轨道结垢致阀板卡死及阀体阀板衬里脱落等。通过大检修时严格把控阀体各主要部件更换、盘根和垫片更换安装、各吹扫蒸汽口疏通及阀体衬里检查等环节[1-2],该装置投产以来滑阀阀体较少发生故障,但控制系统故障频发。笔者根据滑阀结构特点,重点对滑阀控制系统常见故障进行排查分析并提出解决措施。

1 滑阀基本结构

1.1 滑阀阀体

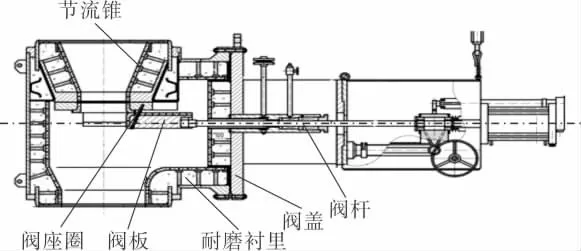

滑阀阀体主要由阀杆、节流锥、阀盖、耐磨衬里、导轨、阀座圈及阀板等组成[3],见图1。

图1 滑阀阀体结构示图

滑阀壳体材质为Q345R,内壁衬有100~150 mm厚的龟甲网耐磨隔热双层衬里,使阀体外壁工作温度不超过200 ℃。阀体和管道采用焊接连接,阀体与阀盖采用标准圆形法兰结构连接,密封面配用不锈钢内加强环缠绕垫,确保密封可靠。导轨和阀板均采用高温合金钢锻件,阀板表面衬有龟甲网耐磨隔热衬里,导轨和阀板的轨道堆焊司太立6#及司太立1#硬质合金。

滑阀阀盖上的填料函采用串联填料密封结构,为了防止催化剂细粉进入填料函磨损填料使其失效,在填料函上设有吹扫蒸汽口。另外填料函内注入了工作和备用2 种不同的填料,当工作填料失效发生泄漏时,可向备用填料加注口注入油脂二硫化钼及石墨料的稠状混合物,挤紧内侧的备用填料,使该填料起密封作用,这样可及时更换外侧的工作填料,保证滑阀的正常运行[4]。

1.2 控制系统

滑阀控制采用电液控制、电机驱动控制模式。滑阀电液执行机构是由电气控制系统、伺服比例阀、伺服油缸、油泵以及作为反馈元件的位移传感器等组成的典型的电液伺服比例位置自动控制系统。电液执行机构接受4~20 mA 输入信号,通过伺服放大器、伺服比例阀及高精度位移传感器组成电液位置控制系统,使伺服油缸活塞杆按指令信号作直线位移,通过机械连杆传动,实现输入信号和被控制设备的线性位移关系[5]。

2 滑阀典型故障及解决措施

2.1 滑阀通径小易发生架桥现象

DMTO 装置的工艺特点和催化裂化装置有所不同,反应的生焦量很小而且是不完全再生(再生剂需定碳),催化剂的循环量相对于催化裂化装置极大减少,所以宜采用小口径的滑阀。本DMTO 装置的待生滑阀和再生滑阀的全面面积只有90 cm2,阀杆的行程只有160 cm,正常生产时待生滑阀和再生滑阀的阀位一般控制在50%以下,所以催化剂在滑阀阀板处截面积收缩率较大,流动性变差,容易产生催化剂噎塞,即架桥现象[6]。

滑阀发生架桥现象以后如果不及时开大滑阀使催化剂尽快恢复流化,会使再生器温度迅速下降至定碳燃点(500 ℃)以下,再生器无法恢复燃烧,造成反应温度低低联锁触发切断反应进料。

针对催化剂在滑阀处流动不畅易产生架桥现象的问题,可以采取每天将滑阀阀位大范围活动一次(29%~34%),并适当增加滑阀上部的松动蒸汽量(根据催化剂密度调整)等措施,尽量改善催化剂的流化状态[7]。

2.2 滑阀控制系统故障

2.2.1 液压系统压力波动

液压系统压力不稳、波动较大是滑阀的一种常见故障。该DMTO 装置运行至2019年,待生滑阀和再生滑阀的油压维持时间极大缩减,经过现场测试,再生滑阀的油压能够维持15 min,而待生滑阀的油压只能维持约5 min,导致油泵频繁启动,严重影响滑阀的平稳运行。

根据笔者经验,造成滑阀液压系统保压时间短最可能的原因是蓄能器内皮囊老化。经过测量,蓄能器压力远低于厂家规定的4.5~5.0 MPa,使用专用充装工具进行氮气充压后,系统保压时间由5 min 延长至13 min,验证了笔者的判断。

2019-08 更换了再生滑阀和待生滑阀的皮囊,滑阀的液压系统保压时间全部超过1 h。蓄能器的皮囊材质为橡胶,长期浸润在液压油中,运行5 a 通常会出现老化现象,需要定期更换以保证液压系统油压的稳定。

需要注意的是,滑阀蓄能器的压力并不是充得越高越好,一般要求充到液压系统正常压力的60%~80%即可。滑阀油泵启动时设置为卸荷电磁阀打开2 s 再关闭,如果蓄能器充压过高失去稳压作用可能造成系统压力突降[8]。

2.2.2 油泵故障

滑阀油泵运行设有间歇、卸荷和自适应3 种模式,3 种模式各有优劣。间歇模式节能,但电机会频繁启停。卸荷模式可以明显减少电机启停次数(一般设置为8 h 切换),但电耗会增大,油温也会升高。自适应模式是系统根据油温、油压等参数适时切换机泵运行模式,但对各继电器触点的寿命影响较大。因此,需要从气候、能耗和设备运行寿命等方面来综合判断选择油泵运行模式[9]。

油泵电机发生故障会造成液压控制系统油压快速下降,不但无法调节阀位,而且可能导致控制系统油压不足,阀位自动关闭。2019-03,发生数次待生滑阀油泵电机故障,且备用泵无法自启。按照滑阀系统设定,油泵运行模式为间歇运行,在油压降至6.0 MPa 时油泵自启,油压高于8.0 MPa时油泵停止。现场将滑阀改成手动控制后,反复手动启停,油泵均能正常启动,可以排除油泵自身机械故障的可能性。断开再打开仪表电源后,电机故障状态消除,电机自启自停正常,但一段时间后电机又会发生故障报警。

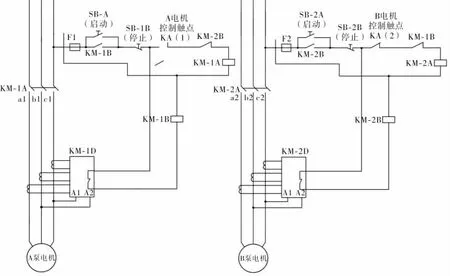

经与厂家沟通并反复排查,最终确定是油泵A 和油泵B 的电机综合保护器KM-1D 和KM-2D(图2)均发生故障,综合保护器的常闭触点断开,接 触 器 KM-1B/KM-2B 失 电 ,常 开 触 点KM-1B/KM-2B 断开,交流接触器KM-1A/KM-2A 失电,主触点KM-1A/KM-2A 断开,造成电机停运。更换了油泵A 和油泵B 的综合保护器后,油泵电机故障报警现象彻底消除[10]。图2 中,F1、F2 为熔断器,KA(1)、KA(2)为继电器,SB-A、SB-1B、SB-2A、SB-2B 为电机启停开关。

图2 滑阀油泵A/B 电原理图

2.2.3 阀位间歇性波动

滑阀在反应-再生系统中起关键作用,阀位波动很易导致生产操作波动。滑阀阀位间歇性波动故障具有偶发特性,排查难度大,信号传输处理系统和液压系统出现故障都有可能造成阀位波动。处理此类故障的关键是看滑阀是否发生跟踪失调锁位,并和现场控制柜上的输入反馈信号进行参照和对比。按照系统设定,跟踪带宽为3%并延时10 s,即当系统在10 s 内连续检测到偏差大于3%或小于-3%,将发生跟踪失调报警并锁位。

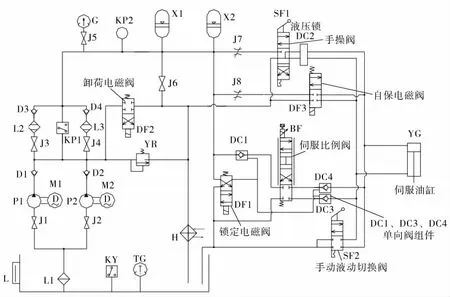

如果滑阀阀位波动后发生锁位,故障很有可能出现在后部液压系统,比如系统油压过低、比例伺服阀及伺服放大板故障等[11-12]。系统油压低的原因有可能是伺服油缸内漏或者液压系统内各电磁阀及单向阀内漏。此时可以尝试更换位移传感器,锁定电磁阀DF1,液控单向阀DC1、DC3、DC4,手动液动切换阀SF2,比例伺服阀及放大板来解决(图3)。

图3 滑阀液压系统原理图

图3 中D1~D4 为单向阀,J1~J8 为截止阀,L1~L3 为过滤器,P1~P2 为油泵,M1~M2 为电机,X1~X2 为蓄能器,KP1~KP2 为压力变送器,YR 为安全阀,KY 为油箱液位高低报警,TG 为油温传感器,H 为热交换器,G 为就地压力表。

如果滑阀阀位波动大于3%但一直不锁位,说明阀位波动时间不足10 s,或者现场控制柜的输入反馈信号并没有偏差而是与DCS 控制系统上的给定信号发生了偏差。通过捕捉现场控制柜画面,如果现场有偏差但波动时间不足10 s,则故障排除手段与上述滑阀阀位波动后发生锁位的排除手段相同。如果现场无偏差,则要考虑信号传输和处理系统是否产生干扰或发生故障,可尝试采用信号干扰排除,更换信号调理板、中央数字控制板等措施[13]。

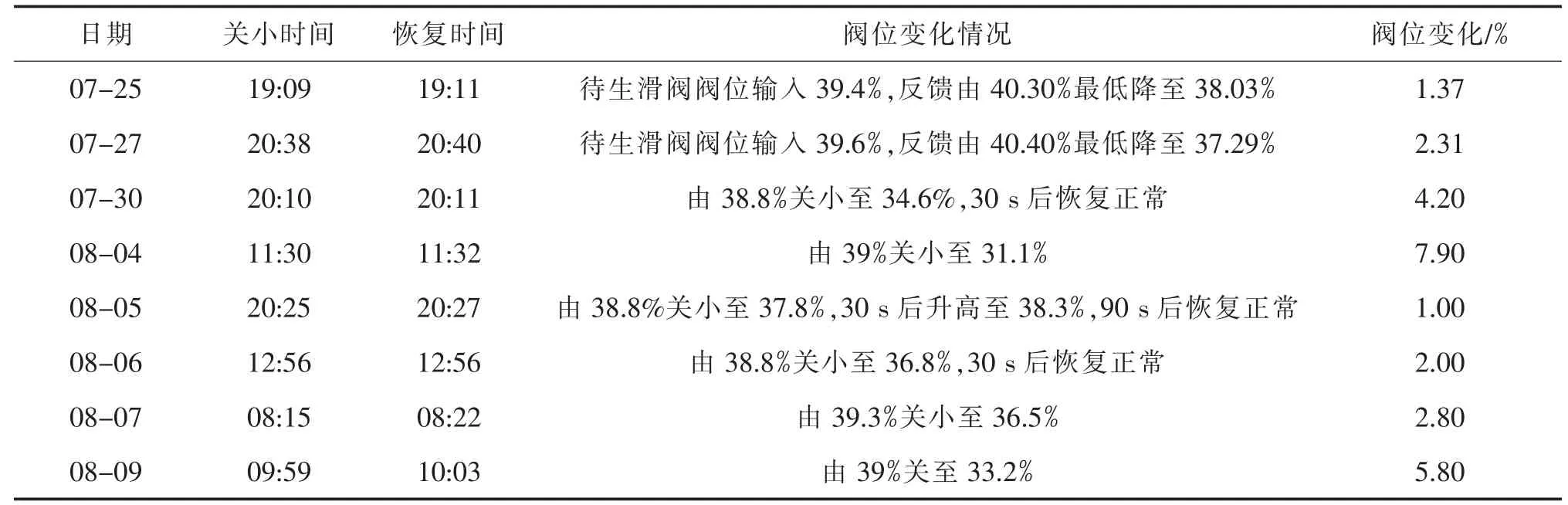

该DMTO 装置待生滑阀自2019年以来频繁出现自动关小的故障。2019-02-18,待生滑阀阀位自动关小19%并锁位,更换了比例伺服阀和伺服放大板后故障消除。自2019-07 开始,待生滑阀阀位开始频繁小范围内波动(表1),但此期间滑阀一直未锁位。在2019-08-09 的一次待生滑阀阀位波动中,捕捉到了现场控制柜画面,证实现场的输入反馈信号是一致的,因此确定待生滑阀阀位波动的原因是DCS 控制系统输入信号与现场控制柜给定信号发生了偏差。排除信号干扰原因后,将中央数字控制板进行了更换,待生滑阀自动关小故障消除[14-15]。

表1 2019-07—2019-08 待生滑阀阀位故障统计

3 结束语

滑阀对DMTO 装置的长周期平稳运行起着重要作用。要保证滑阀的稳定运行,除了在大检修中正常更换备件外,还要做好滑阀的日常维护和保养,注意油品清洁度、蓄能器保压时间及机泵是否运行平稳等环节,发现问题及时处理。