压力容器含裂纹接管过渡区有限元分析及优化

2023-11-20师访,丁威

师 访,丁 威

(1.淮阴工学院机械与材料工程学院,江苏淮安 223001;2.江苏省先进制造技术重点实验室,江苏淮安 223001)

压力容器被广泛应用于石油与化工、核能与电力工程、天然气以及航天技术等工业领域[1-2]。随着制造技术的提高,对压力容器设计提出了更高的要求,容量大、耐腐蚀且安全性好已成为世界上压力容器的发展趋势[3]。实际运行时,压力容器会承受不同的载荷类型(静载荷、动载荷、热载荷等)[4-5]。为满足生产需求,通常在压力容器壳体上焊接数根接管。然而,几何形状上的不连续性破坏了结构的连续性。接管区变形不一致使该区域存在边界效应,导致应力集中,而应力集中是裂纹产生的主要原因[6-9]。在应力集中点产生的材料缺陷和疲劳裂纹通常会导致工程结构的灾难性破坏。数值计算时,通常将材料缺陷和疲劳裂纹视作半椭圆裂纹[10]。本文基于有限元分析软件ANSYS 建立了压力容器-接管热固耦合模型[11-12],在应力集中处预设半椭圆形三维裂纹,研究接管结构参数、补强圈与筒体厚度比以及翅片安装等因素对压力容器接管过渡区裂纹尖端应力强度因子和最大等效应力的影响。

1 应力强度因子计算

ANSYS Workbench 中裂纹尖端应力强度因子采用相互作用积分法进行计算,相互作用积分定义为:

2 含裂纹接管压力容器有限元模型建立及边界条件

2.1 模型建立及路径选取

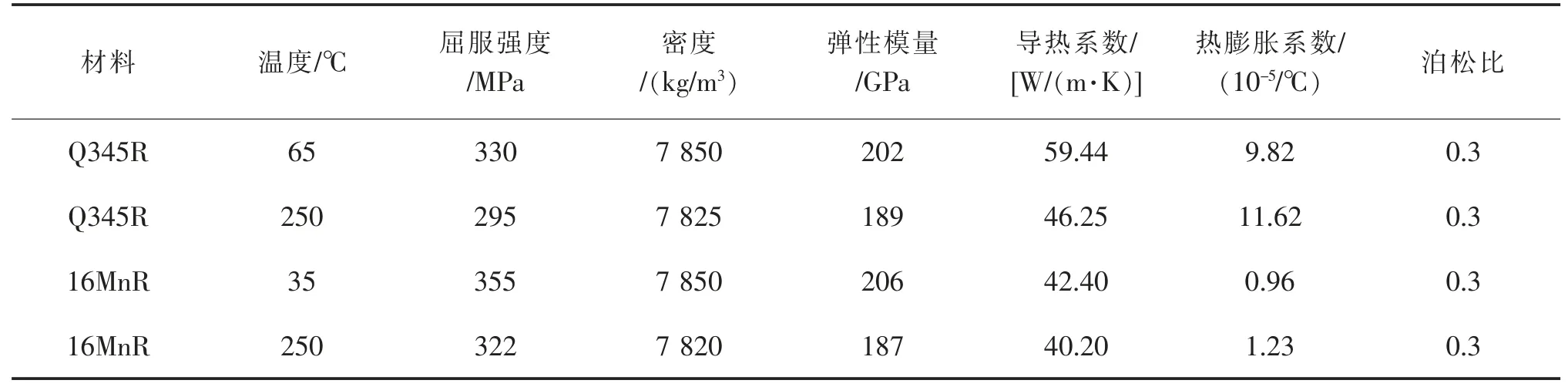

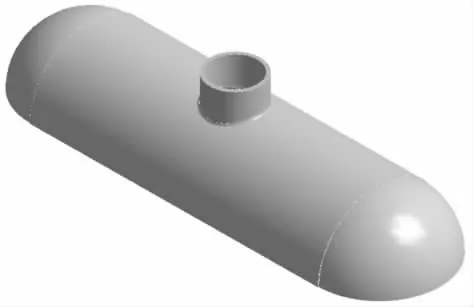

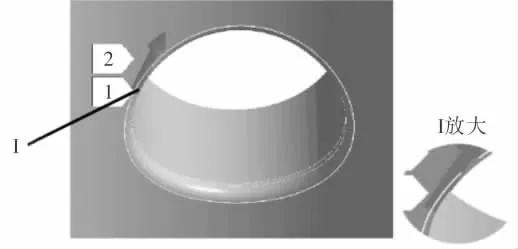

运用SoildWorks 建立含裂纹接管的圆筒形压力容器的1/2 几何模型,见图1。含裂纹接管圆筒形压力容器裂纹位置见图2。压力容器筒体材料为Q345R,接管材料为16MnR,材料性能参数见表1[13-15]。筒体长度L=2 000 mm、内径D=800 mm、壁厚H=25 mm;封头厚度h=20 mm;接管长度l=200 mm、内径d=305 mm、壁厚t=23 mm。接管与筒体间内过渡圆角直径D1与外过渡圆角直径D2相等,均为18 mm。

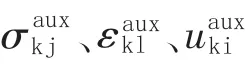

表1 压力容器及接管材料性能参数

图1 含裂纹接管圆筒形压力容器1/2 几何模型

图2 含裂纹接管压力容器的裂纹位置

为了更好地研究等效应力的变化,在接管与压力容器筒体内表面连接边缘,即裂纹附近设置分析路径(图3),图3 中1、2 表示路径的始端、末端,箭头表示路径方向。

图3 压力容器裂纹附近分析路径设置

2.2 约束及边界条件

忽略压力容器内部介质静压及整体结构的自身重力。在筒体和接管内部施加温度边界65 ℃,筒体、接管与空气的热对流边界传热系数分别为40 W/(m2·℃)、30 W/(m2·℃)。在筒体及管道内表面施加3 MPa 内压,筒体1/2 纵向截面处施加无摩擦约束,接管截面处施加三向位移约束。

3 含裂纹接管压力容器仿真计算结果

4.3.2 外过渡圆角直径D2

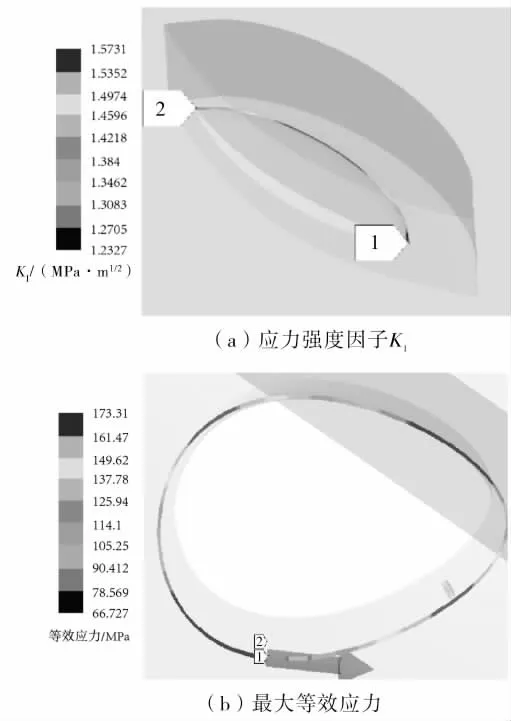

图4 含裂纹接管压力容器仿真计算结果

4 含裂纹接管压力容器仿真计算结果影响因素

4.1 接管壁厚t

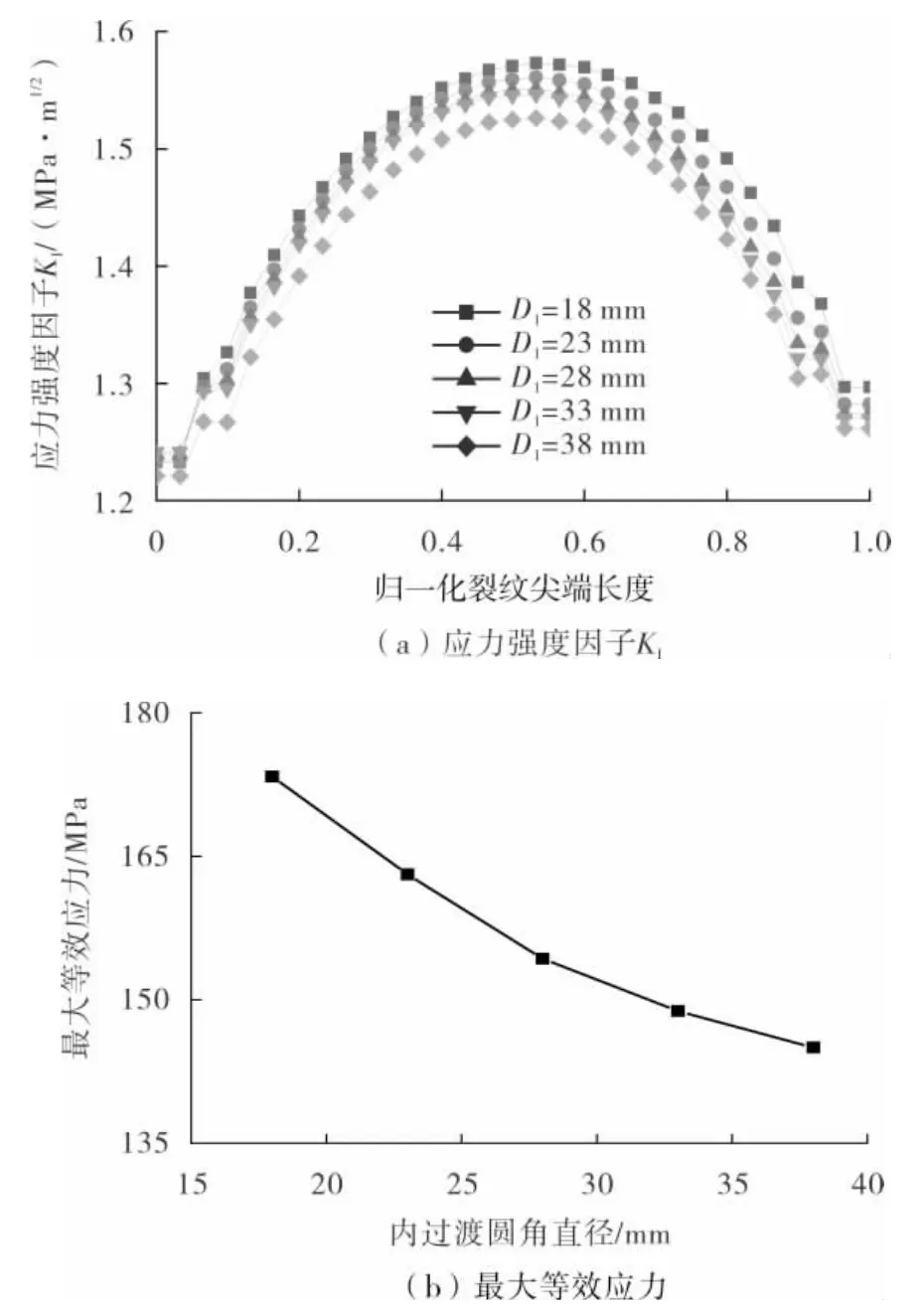

保持接管厚度和接管内径不变,内过渡圆角直径定为18 mm,外过渡圆角直径D2分别设置为18、23、28、33、38 mm。不同外过渡圆角直径下裂纹尖端应力强度因子KI及最大等效应力分布曲线见图8。

3) HTML文档调用。在调用MTML文档时采用ID选择器的方式,在布局好的Div中添加ID选择器,若在某个Div中添加内容,可直接使用ID选择器。图5为HTML文档调用,采用的ID选择器为$(‘#mytest1’),调用封装好的JQuery(GE1monter),这里设置的是Div内容显示的宽度和高度,也可根据需要对其默认属性进行相应的修改。

图5 不同接管壁厚下裂纹尖端应力强度因子KI及最大等效应力分布曲线由

由图5a 可知,随着接管壁厚的增大,KI曲线近似平移地下降,保持着两边低中间高的规律,裂纹两侧KI减小程度较快。图5b 显示,所取路径上的最大等效应力随着接管壁厚的增大而降低,下降幅度逐渐减小,这主要是因为接管壁厚增大可以逐渐改善局部应力集中。

4.2 接管内径d

保持接管壁厚及过渡圆角直径不变,接管内径d 分别设置为305、325、345、365、385 mm。不同接管内径下裂纹尖端应力强度因子KI及最大等效应力分布曲线见图6。

图6 不同接管内径下裂纹尖端应力强度因子KI 及最大等效应力分布曲线

由表8及图3可以看出,针对不同胎体材料或切削齿,存在最优的焊接材料,可以获得较高的焊接强度,对于列举的这几种胎体材料而言,其可焊性大致可排序如下:R6>R1>R10>PDC>W1。但焊接强度最高值与最低值有时会相差很大,如R6测得值,相差74%。对比其断面图的显微照片(图4)可以看出,较高焊接强度值的焊接断面呈现平整光亮的金黄色,而较低值焊接强度的断面含部分黑色气孔,这些气孔内部似乎存有焊剂残渣或杂质,由此可见,火焰焊接的焊接接触面必须进行打磨喷砂脱水等表面预处理,否则会严重影响焊接质量。

Design and Application of Leather Replacement Tool for Belt Conveyor Seal

4.3 过渡圆角直径

由图8a 可知,随着外过渡圆角直径的增大,KI呈现减小趋势。图8b 显示,最大等效应力随着外过渡圆角直径的增大而下降,下降幅度较平缓。通过比较发现,内过渡圆角直径从18 mm 增加至38 mm,KI下降约3.11%,最大等效应力下降约16.32%;外过渡圆角直径从18 mm 增加至38 mm,KI下降约2.48%,最大等效应力下降约3.6%。增大内过渡圆角直径对降低KI及最大等效应力效果更显著。这主要是因为外过渡圆角主要用于改善压力容器的美观性,对降低压力容器或接管中的应力集中没有直接影响。而内过渡圆角有助于压力容器筒体和接管之间的平滑过渡,可以减小尖角处的应力集中。

保持接管厚度和接管内径不变,外过渡圆角直径定为18 mm,内过渡圆角直径D1分别设置为18、23、28、33、38 mm。不同内过渡圆角直径下裂纹尖端应力强度因子KI及最大等效应力分布曲线见图7。

图7 不同内过渡圆角直径下裂纹尖端应力强度因子KI及最大等效应力分布曲线

对于坝体填筑进行质量检测的过程中,不仅需要进行关键位置检查,还需要展开随机取样检测,以此确保坝体填筑质量达到压实标准要求。这一过程中,在进行粘性土检验时,不仅需要检查干表观密度,还要对含水量加以检测,其操作频率主要控制在边角夯实进行2-3层取样,碾压面与均质坝都是一次取样;在进行砾质土检验过程中,则实施与粘性土同样的操作,但应进行粒径5mm以上的砾石取样;在进行反滤料检测时,主要通过对干表观密度,以及颗粒级配与含泥量进行一次性取样;而在进行过渡料与坝壳砂砾料的检测时,则分别对干表观密度和颗粒级配进行一次取样即可;坝壳砾料与粘性土检测的取样频次保持一致;堆石料则与过渡料的检测项目一致。

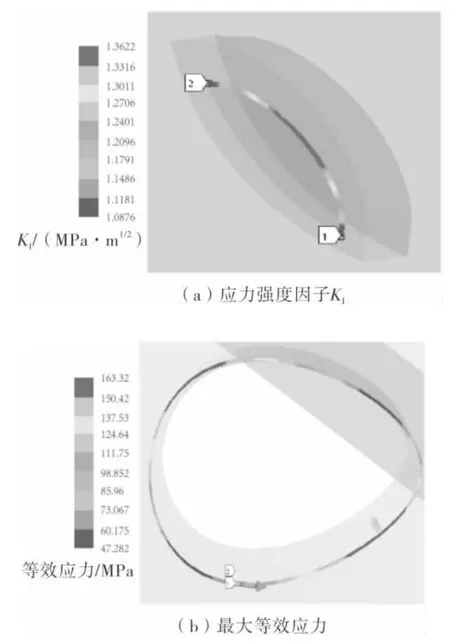

设置半椭圆形裂纹短半轴长度为3 mm,长半轴长度为6 mm。施加约束及边界条件之后求解,得到裂纹尖端的Ⅰ型应力强度因子KI最大值为1.573 MPa·m1/2,分析路径上的最大等效应力为173.31 MPa,结果见图4。

保持接管内径和过渡圆角直径不变,接管壁厚t 分别设置为18、23、28、33、38 mm。为了简便且准确地探究初始三维裂纹参数的变化,将裂纹尖端长度做归一化处理。不同接管壁厚下裂纹尖端应力强度因子KI以及最大等效应力的分布曲线见图5。

图8 不同外过渡圆角直径下裂纹尖端应力强度因子KI 及最大等效应力分布曲线

4.3.1 内过渡圆角直径D1

由图7a 可知,随着内过渡圆角直径的增大,KI呈现减小的趋势,归一化裂纹尖端右侧区域相较于左侧区域减小更明显。图7b 显示,最大等效应力整体呈现下降趋势,且下降幅度逐渐减小。这主要是因为随着内过渡圆角直径的增大,局部应力集中现象逐渐得到了改善。

由图6a 可知,KI随着接管内径的增大而大幅上升,在归一化裂纹尖端长度中间位置增大明显,曲线两边越来越陡。图6b 显示,最大等效应力随接管内径增大而变大,且上升幅度较大。这是因为接管内径越大,开口区域的应力集中现象越明显。

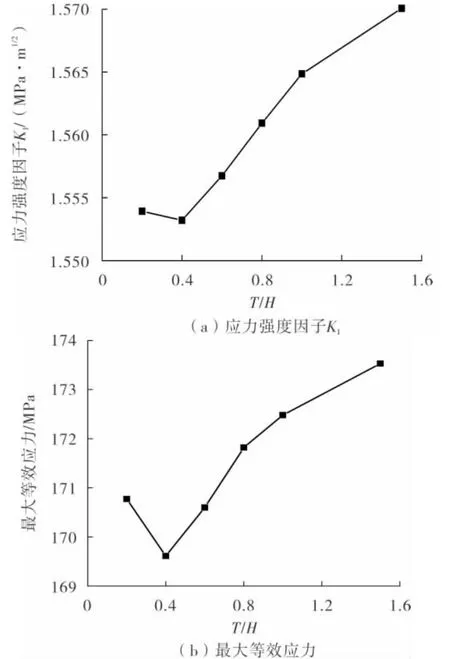

4.4 补强圈厚度T

压力容器上焊接补强圈,补强圈厚度T 分别设置为37.5、25、20、15、10、5 mm,补强圈厚度比为T/H。补强圈厚度比为0~1.6 时裂纹尖端应力强度因子KI及最大等效应力随补强圈厚度比变化曲线见图9。由图9a 可知,KI随着补强圈厚度比的增大先减小后增大,在补强圈厚度比为0.4时,KI值较小。图9b 显示,最大等效应力曲线与KI曲线变化趋势相似,最低值同样出现在补强圈厚度比为0.4 时。

图9 补强圈厚度比0~1.6 时裂纹尖端应力强度因子KI及最大等效应力变化曲线

将厚度比0.2~0.6 区间以0.05 的间隔依次增加,得到裂纹尖端应力强度因子KI及最大等效应力变化曲线,见图10。由图10 看出,补强圈厚度比为0.35 时(补强圈厚度为8.75 mm),KI与最大等效应力最小,相较于无补强圈的情况,KI减小约1.32%,最大等效应力降低了2.18%。

对尾矿和废石的粒度分布、组成成分、重金属元素含量等基本特征数据没有全面了解,一个尾矿库的尾矿服务年限高达十年甚至几十年,不同时期处理的原矿性质有一定差异;一般来说,从企业获取生产数据,可以较为全面地反映出尾矿的分布特征及组成,由于尾矿牵涉到安全问题,从企业获取详细的数据比较困难,同时早期的固体废弃物堆,生产数据缺失,难以获取全面的信息。

图10 补强圈厚度比0.2~0.6 时裂纹尖端应力强度因子KI及最大等效应力变化曲线

4.5 翅片

将压力容器内壁温度提升至250 ℃,无翅片和焊接翅片后裂纹尖端应力强度因子KI及最大等效应力模拟计算结果分别见图11、图12。

图12 焊接翅片后裂纹尖端应力强度因子KI 及最大等效应力模拟计算结果

对比图11a 与图12a 可知,焊接翅片后KI降低约6%。这是因为翅片可以提高接管的冷却能力,从而降低裂纹萌生和扩展的可能性。此外,焊接翅片改变了应力分布,使原本集中在接管周边的应力得到有效分散。根据应力集中系数理论,当应力集中程度减小时,KI会相应降低,可以进一步减缓裂纹扩展,提高结构的疲劳寿命。对比图11b 与图12b 可知,焊接翅片后最大等效应力下降了约15.32%。

武陵山乡场镇依托武陵山大裂谷风景区,自然环境基础优越,旅游产业发展前景广阔,拥有得天独厚的旅游资源环境,既有前期场镇基础设施的建设,又有相关政策及发展规划作为后续发展的动力,是建设旅游小镇的佳选之地。

5 结束语

运用有限元软件对含半椭圆形三维裂纹的压力容器进行模拟,研究了在不同接管厚度、接管内径、过渡圆角直径、加强圈厚度以及加装翅片情况下裂纹尖端应力强度因子KI及最大等效应力变化规律,结果表明,①增大接管壁厚及过渡圆角直径,焊接加强圈、翅片,减小接管内径可以降低KI和最大等效应力。②相较于增大外过渡圆角直径,增大内过渡圆角直径对降低KI和最大等效应力的效果更好。③合理选择补强圈的厚度比,可以有效降低KI以及最大等效应力。文中选取的厚度比为0.35 的补强圈对降低KI及最大等效应力效果最佳。④焊接翅片可以有效降低KI及最大等效应力。